绝缘屏蔽壳体电场强度、热应力的分析与优化设计

周 伟,谢毅聪,张伟强

(台达电子企业管理(上海)有限公司 台达电力电子研发中心,上海201209)

随着智能电网的快速发展,电力电子变换设备开始广泛应用于电能质量控制、储能、太阳能和风电等新能源领域。电力电子变压器(PET)又称为固态变压器(SST),是一种具有但不限于传统工频变压器功能的电力电子变换设备[1-6]。随着电压等级的提升,对电气绝缘和热机械方面的可靠性与稳定性都提出了严格的要求。

电力电子变压器中的绝缘、热应力一直制约着设备向高电压、大功率、小型化的方向发展[7-10]。为解决这一问题,设计了一种可提升功率密度、电压等级、实现系统紧凑布局的屏蔽壳体,在电力电子变压器中承担着绝缘耐压、抑制局放、支撑、固定和保护等作用,其电、热性能的优劣对电力电子变压器的安全可靠运行具有重要影响[11]。

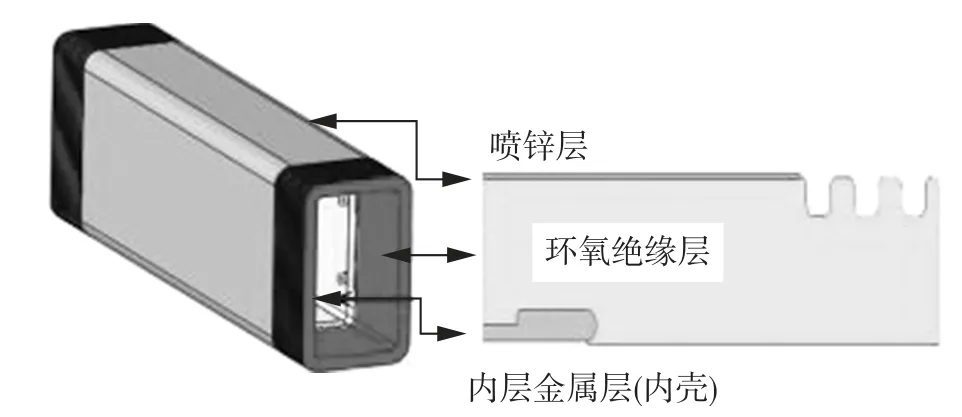

1 屏蔽壳体的绝缘设计

屏蔽壳体主要由三部分组成,分别是内层金属层(内壳),中间绝缘层(环氧树脂)和外层金属层(喷锌层),如图1所示。为了满足耐压和局放的设计要求,中间环氧绝缘层应具有一定的厚度,内壳的端部结构采用两种不同的工艺处理方式,分别是内壳端部钣金卷边和内壳端部焊接金属丝网,对比两种不同的端部结构对电气性能的影响。

图1 屏蔽壳体的基本结构

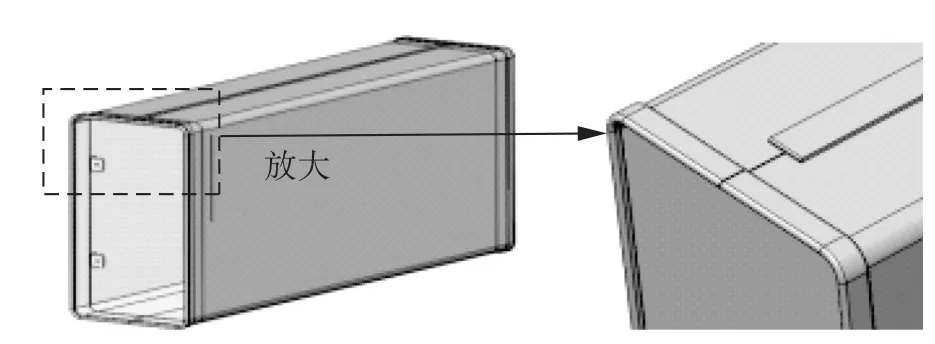

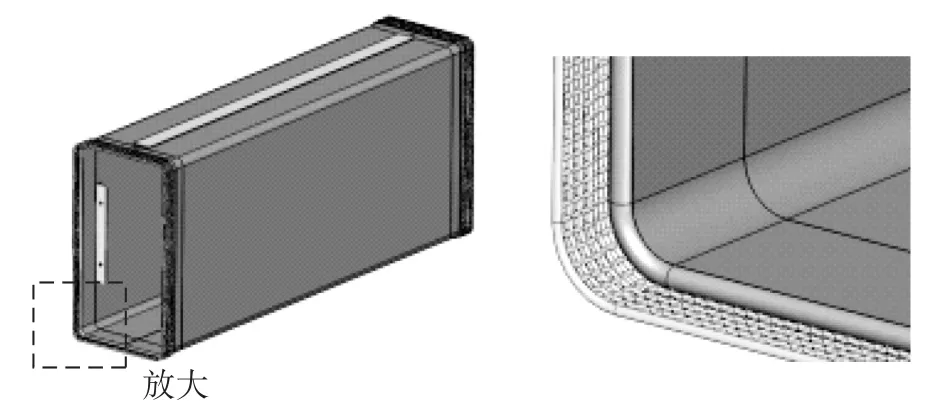

1.1 内壳端部钣金卷边

端部卷边的结构是利用卷边后的钣金倒角尺寸降低端部的电场强度,如图2和图3所示。倒角弧度越大,场强集中程度越低,但倒角不能无限的增大,会增加屏蔽壳体的绝缘厚度和工艺难度,在性能满足要求的前提下,合理选择倒角尺寸对结构的小型化、轻量化和量产化都具有重要意义。

图2 端部卷边的结构模型

图3 端部卷边的实际模型

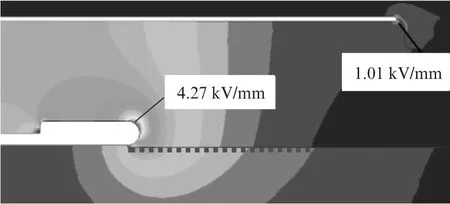

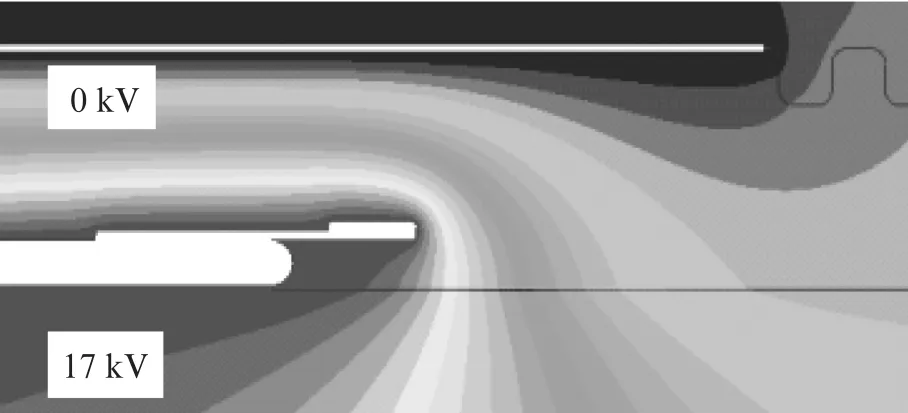

基于有限元方法,使用ANSYS软件,对绝缘屏蔽壳体进行电场仿真,内壳施加高电位17 k V,喷锌层接地,电位和电场强度分布如图4和图5所示。

图4 端部卷边内壳的电位分布云图

图5 端部卷边内壳的电场强度分布云图

当端部圆弧倒角R=1.2 mm 时,电场强度的集中区域主要分布在内壳的端部和喷锌层的端部,内壳端部的最大场强为4.27 k V/mm,低于环氧树脂无局放的临界场强8.0 k V/mm,喷锌层端部的最大场强为1.01 k V/mm,低于空气的临界场强2.0 k V/mm,在这两个区域内都不会发生局部放电。

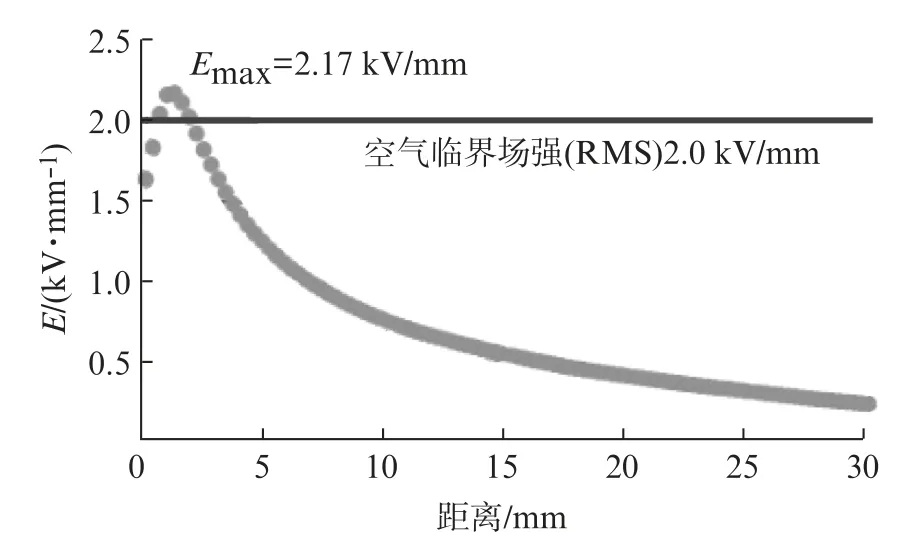

由于内壳端部场强集中的影响,使得绝缘层与空气交界面处的场强增大,在图5中的虚线上取若干个点,描绘出一条场强随距离变化的曲线,如图6所示。在内壳端部集中区域下方的交界面处的场强最大值为2.17 k V/mm,超出了空气的临界场强2.0 k V/mm,在此交界面处会发生局部放电,影响高压模块的正常工作。

图6 环氧树脂与空气交界面处的电场强度

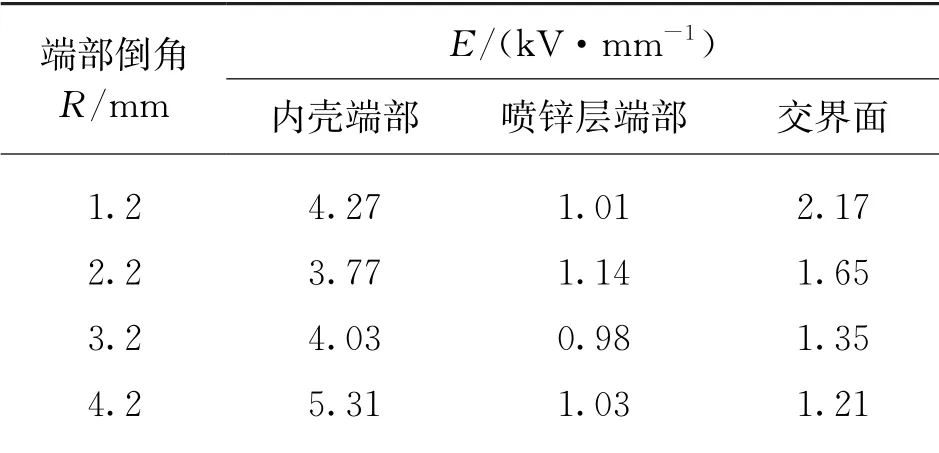

不同的端部倒角尺寸会影响不同区域处的电场强度,端部倒角尺寸越大,交界面处的场强值越低。当R≥2.2 mm 时,交界面处的场强均低于空气临界场强2.0 k V/mm,满足设计要求。如果继续增大倒角R值,可利用的绝缘空间就会越来越小,内壳端部的场强会反向增大,过度的处理并不会得到理想的效果,见表1。因此,根据绝缘层的实际厚度、设计目标和工艺可行性,进行合理选择。

表1 不同端部倒角下的电场强度

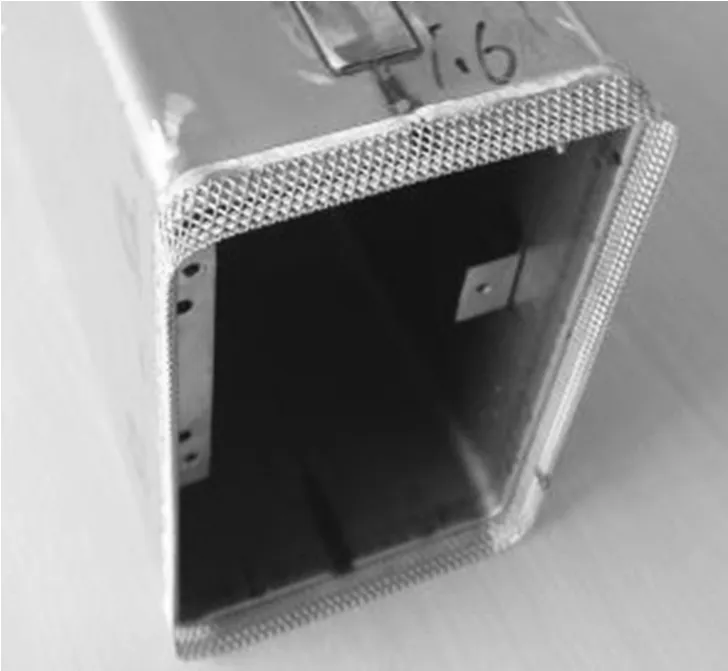

1.2 内壳端部焊接丝网

为改善空气与绝缘层交界面处的局部放电问题,在内壳的两个端部焊接金属丝网,如图7和图8所示。金属丝网完全浸入环氧绝缘层中,依靠环氧树脂材料的高介电强度,提高屏蔽壳体的局放电压水平。

图7 端部焊接金属丝网的结构模型

图8 端部焊接金属丝网的实际模型

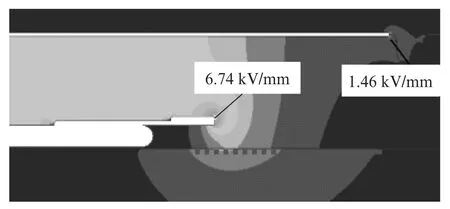

当金属丝网浸入环氧绝缘层内2.4 mm 时,电场同样集中在金属丝网的端部和喷锌层的端部,金属丝网端部的最大场强为6.74 k V/mm,低于环氧树脂无局放的临界场强8.0 k V/mm,喷锌层端部的最大场强为1.46 k V/mm,低于空气的临界场强2.0 k V/mm,不会发生局部放电,如图9和图10所示。

图9 内壳包裹丝网的电位分布云图

图10 内壳包裹丝网的场强分布云图

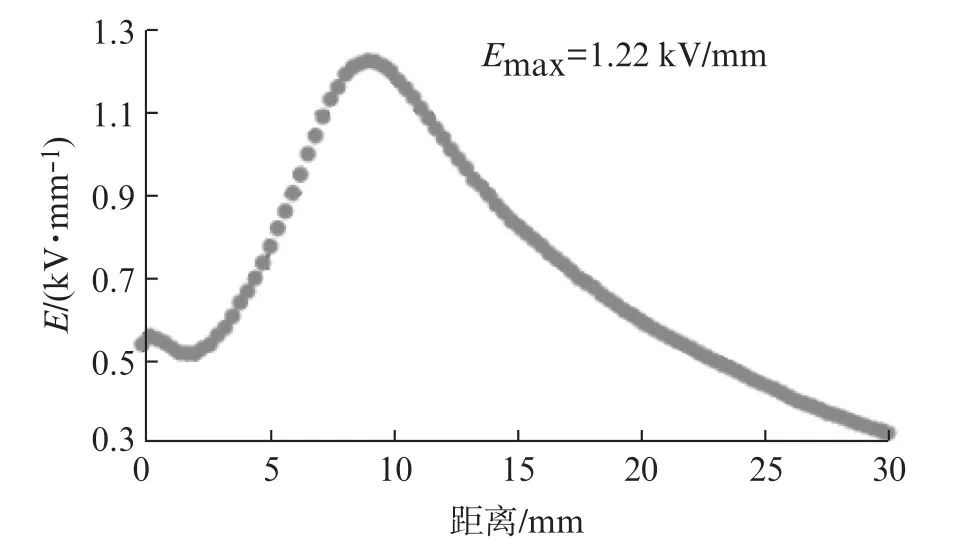

在图10中的虚线上取若干个点,描绘出一条场强随距离变化的曲线,如图11所示。交界面处的Emax为1.22 k V/mm,远低于空气的临界场强2.0 k V/mm,在此交界面处不会发生局部放电。

图11 环氧树脂与空气交界面处的电场强度(d=2.4 mm)

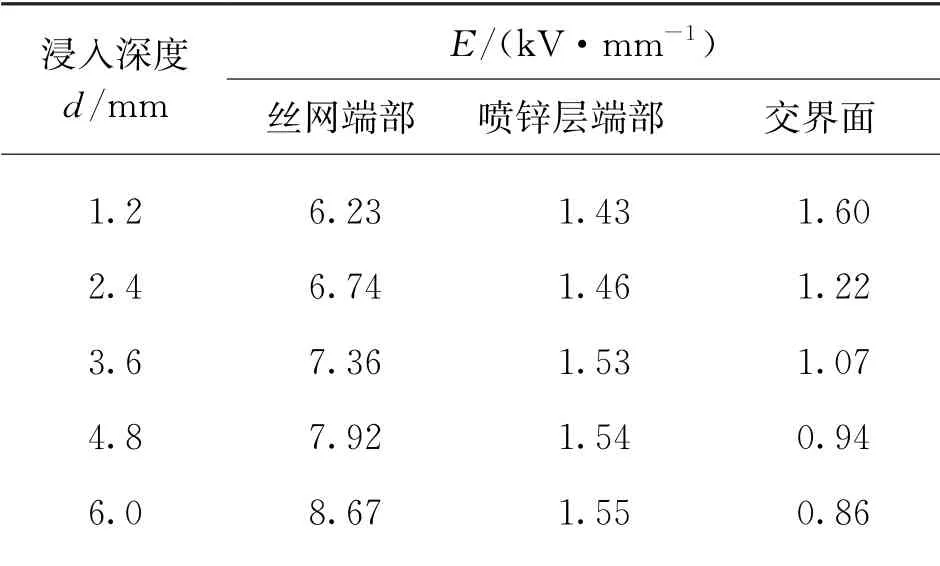

随着浸入深度的增加,交界面处的场强逐渐降低,丝网和喷锌层端部的场强都在逐渐增大,当浸入深度d>4.8 mm 时,丝网端部的场强值已经超出临界值8.0 k V/mm(见表2),不符合设计要求。

表2 不同浸入深度下的电场强度

两种结构抑制局放的原理截然不同,端部卷边结构是依靠倒角,端部焊接丝网结构是依靠材料本身的绝缘强度,在一定的尺寸下均可以达到局放电压的设计要求。另外,端部焊接丝网结构在工艺处理、加工成本、成型效率和电压等级提升等方面都更具有优势。

2 屏蔽壳体的热应力分析

2.1 钣金件内壳热变形

钣金件内壳采用不锈钢材质,由两块U型板对接后再激光焊接,激光焊接后的不锈钢内壳变形量小,满足冷态条件下壳体设计的精度要求。但在加热不锈钢内壳后(压力注塑成型前,不锈钢内壳需要预热,预热温度为200℃),出现了壳体中部内凹的现象,经分析是由于焊接时只对外表面进行连续的激光点焊,内表面由于操作难度大,没有进行点焊操作,导致焊接强度偏低,高温处理后焊接区域极易发生大变形,如图12所示。

图12 不锈钢壳体受热后发生变形

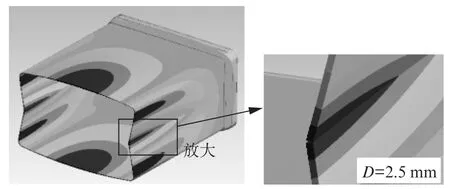

对上述情况进行仿真分析,施加约束时只考虑外表面的多点焊接,整体模型施加200℃的热载荷,在中部位置同样出现了内凹的现象,如图13所示,内凹变形量的最大值为2.5 mm,与实测值基本一致。

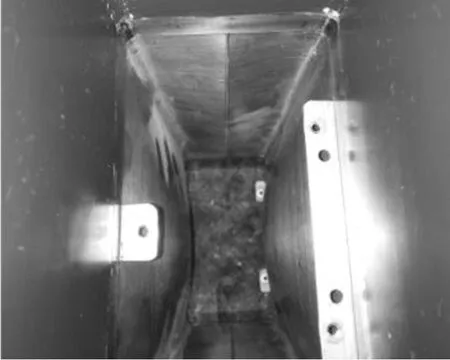

在注塑阶段由于高温、高压同时作用,成型后的钣金件会产生更大的变形,出现多面凹陷的情况,变形量大于3.0 mm,与环氧树脂之间会产生气隙、空洞,直接影响屏蔽壳体的装配精度和电气可靠性,如图14所示。

图13 不锈钢内壳内凹变形的模拟(1/2模型)

图14 压力注塑后内壳的变形情况

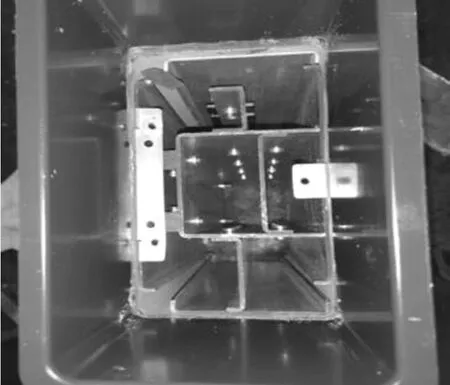

针对上述问题,采取降低预热温度,降低注塑压力、在屏蔽壳体的腔内安装支撑结构等措施,有效的消除了内壳变形的情况,如图15所示。

图15 腔内安装支撑结构

2.2 不同钣金材料下的热应力

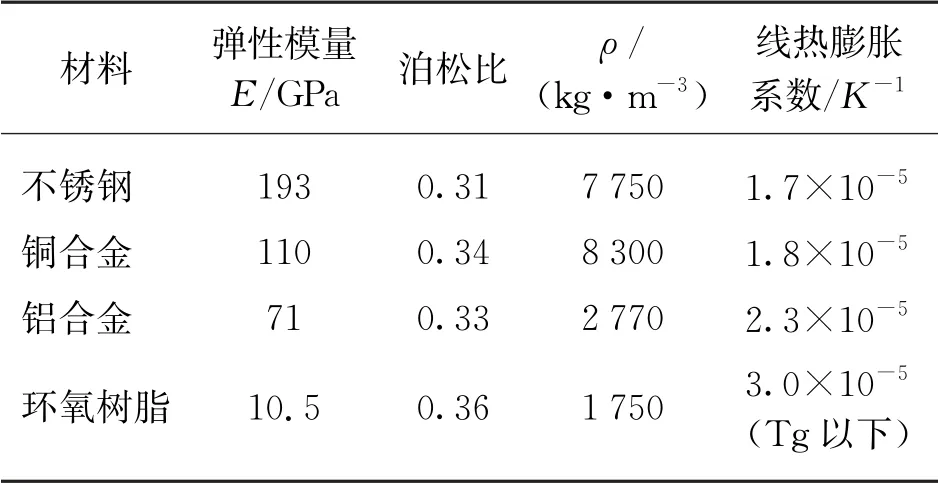

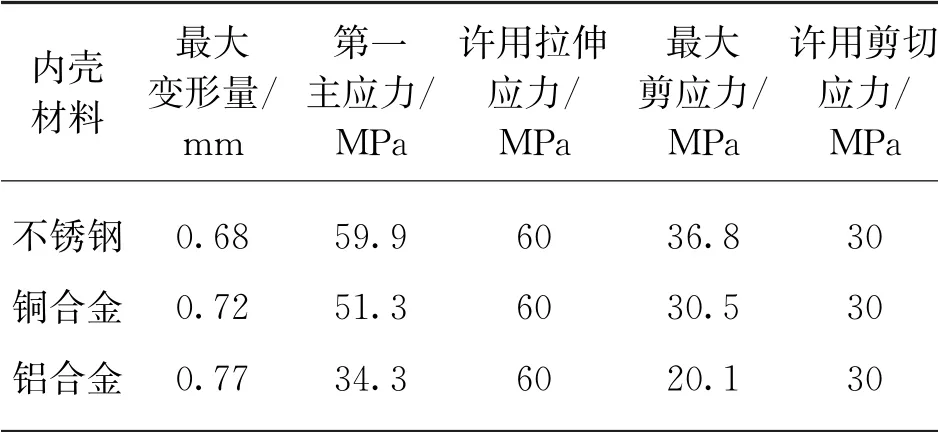

内壳使用不同的金属材质,分别为不锈钢、铜合金和铝合金,在冷、热循环温度的作用下(-40~+70℃),对不同内壳钣金下环氧树脂的热应力进行仿真对比与分析,不同材料的机械性能参数如表3所示。

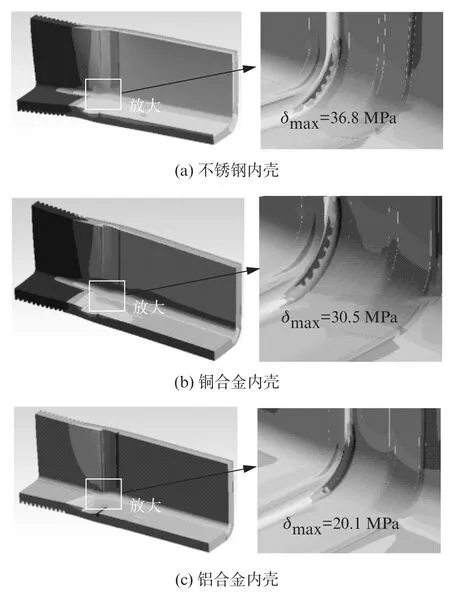

由于环氧树脂为脆性材料,它的等效应力取第一主应力的值,与环氧树脂的许用拉伸应力进行对比。不同内壳材料(见表4)下的第一主应力均小于许用的拉伸应力,但内壳材料为不锈钢和铜合金时,第一主应力的值与许用拉伸应力相接近,如图16所示,存在一定的风险。

表3 不同材料的机械性能参数

表4 不同内壳材料下环氧树脂的变形及应力

图16 不同内壳材料下环氧树脂的剪切应力(1/4模型)

根据屏蔽壳体端部的结构特点,端部区域的环氧树脂失效主要是受到剪切应力的影响,内壳材料为不锈钢和铜合金时,端部环氧树脂的剪切应力大于许用剪切应力,内壳材料为铝合金时,环氧树脂的剪切应力小于许用剪切应力,内壳使用铝合金材料是安全可靠的。

从线热膨胀系数的角度出发进行分析,不锈钢的线热膨胀系数与环氧树脂差距最大,冷、热循环作用下,由于不同膨胀系数的相邻部分收缩程度不同,使环氧树脂产生应力,热膨胀系数差别越大,产生的热应力就越大,环氧树脂材料就越容易失效。

从弹性模量的角度出发进行分析,不锈钢的刚度最大,它对环氧树脂的约束能力最强,变形量最小,但热应力最大;铝合金的刚度最小,它对环氧树脂的约束能力最弱,变形量最大,但热应力最小。

综上所述,内壳选择铝合金材料可以有效地减小热应力,提高环氧树脂与铝合金内壳之间的结合强度,避免两者之间出现间隙,裂纹,从而降低屏蔽壳体的电气性能。

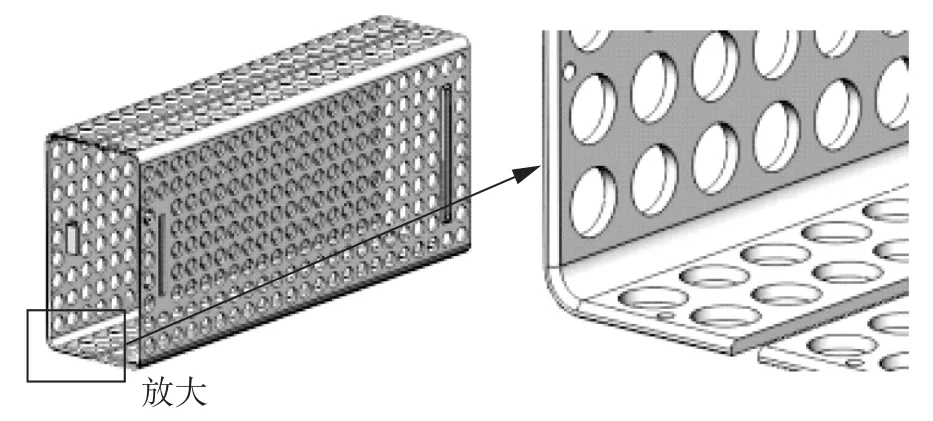

3 屏蔽壳体的结构优化

内腔安装支撑结构,增加了工艺步骤,延长了生产时间,降低了生产效率,为改善这种情况,进一步提高绝缘屏蔽壳体的电气性能,缓解热应力,提出采用分离式的穿孔钣金,即钣金分解成两个U型结构,两个U 型结构之间留出5~10 mm 间隙,钣金表面开孔,如图17所示。

图17 分离式的穿孔钣金件

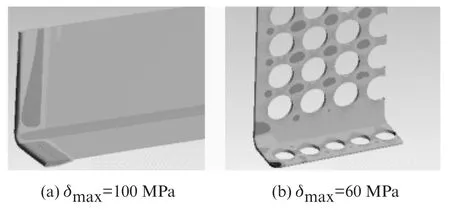

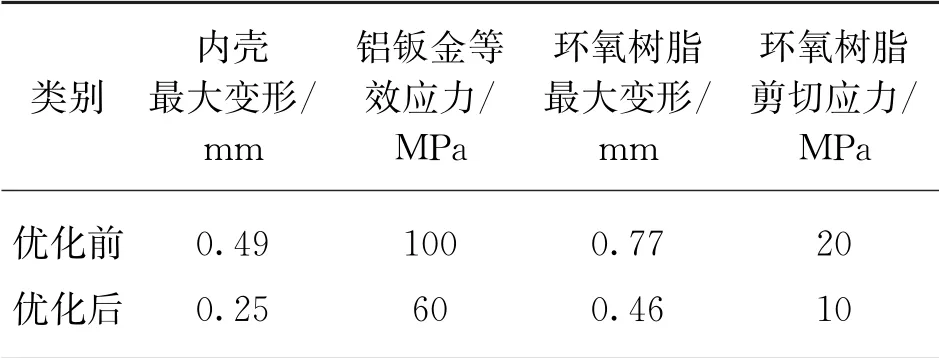

为验证效果,对两种不同结构(分别为端部焊接丝网结构和分离式穿孔结构)的铝合金内壳进行热应力的仿真对比与分析。端部焊接丝网结构(优化前)的内壳最大的范式等效应力为100 MPa,分布在拐角区域,而分离式穿孔结构(优化后)的内壳最大的范式等效应力仅为60 MPa,分布在孔的边缘,如图18所示。环氧树脂的剪切应力在优化前为20 MPa,优化后的剪切应力降低至10 MPa,是原来的1/2,内壳和环氧树脂的变形量基本上也下降至优化前的1/2,如表5所示。

图18 不同结构下钣金的范式等效应力

表5 优化前、后的变形和应力对比

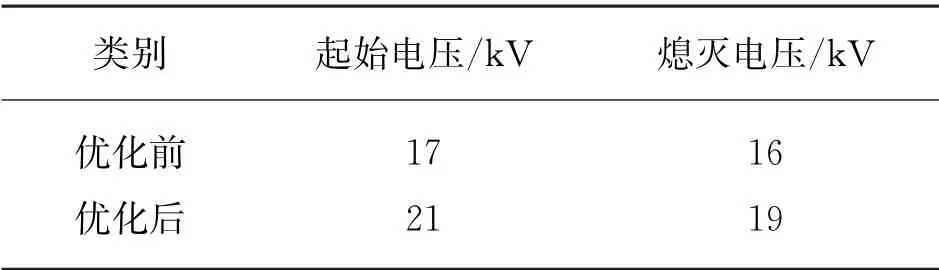

穿孔结构使产品在成型过程中的热应力得到了极大的缓解,降低了环氧树脂与内壳之间发生剥离、开裂的风险,提高了局放起始电压与熄灭电压,如表6所示。

表6 优化前、后局放电压的实测值对比

在提高电气性能、缓解热应力的设计中,材料的选择和结构设计的合理性对产品性能的提升具有重要影响,不但可以简化工艺步骤,提高生产效率,更有助于产品实现量产化。

4 结论

(1)屏蔽壳体的端部结构直接影响产品的电气性能。两种端部结构抑制局放的原理不同,端部卷边的结构是依靠圆弧倒角,均匀端部电场。端部焊接丝网的结构是依靠绝缘材料本身的高介电强度,抑制局部放电的产生。端部焊接丝网的结构可以适应更高电压等级的产品,对追求高电压,大功率更具有实际意义。

(2)不同的工艺处理方式和内壳材质对产品的电场强度、热应力性能的提升具有重要影响。从弹性模量和线热膨胀系数的角度来看,选择与绝缘材料属性相接近的金属材质,可以有效地降低产品的热应力,提高产品的绝缘性能。

(3)采用铝合金材质,分离式的穿孔结构可以有效地降低内壳钣金件与环氧树脂之间的热应力,避免因应力集中导致环氧树脂发生开裂或与内壳之间产生剥离,提高产品的局放起始电压与熄灭电压。因此,在设计阶段,需要综合分析,不但要考虑重点区域电气性能的优劣,还要兼顾热、机械应力对绝缘材料的影响。