基于遗传算法的汽车零部件渐变可靠性演化分析

汤志华

(广州城市职业学院,广州 510405)

引言

目前,人们对于车辆质量要求越来越高,车辆可靠性理论方法的研究也需要更加深入的探讨。汽车零部件可靠性是指在预期的使用时间内和零部件所需的工作条件下汽车零部件能够完成规定的功能的能力。虽然汽车在生成过程中,为了达到汽车特定的预期功能设计出合适的零件,但是由于理论、材料、工艺等各方面的因素,会使零部件产生不同的可靠性问题。因此,需要总结与设计可靠性理论好方法,研究汽车零部件可靠性问题。

在车辆零件中,零件的可靠性是影响汽车可靠性的重要因素。在车辆的实际使用中,零件磨损速度与汽车行驶状况、零部件所处的环境温度、润滑特性、载荷等因素相关。在长时间的使用下,汽车磨损随着时间的增加而逐渐增加,磨损后的汽车零部件尺寸逐渐变下,会导致与其他部件之间吻合度不够,失去正常的功能。基于上述分析可知,汽车零件的损坏是具有一定的渐变性的,零部件失效后不能达到原始的需求,若仍然使用会产生一定的危险,因此,汽车零部件的可靠性问题是时间的函数,并呈现出一定的渐变特性。传统的汽车零部件渐变可靠性演化分析方法分析准确度较低,为此设计一种基于遗传算法的汽车零部件渐变可靠性演化分析方法。实验证明,所设计的分析方法比传统分析方法分析准确度高,具备实际应用意义。

1 汽车零部件渐变可靠性评价指标建立

在对汽车零部件渐变可靠性演化分析前,建立可靠性评价指标,汽车零部件是起决定汽车安全的重要组成部分,其可靠性决定着汽车的安全性,通过可靠性指标[1]以及故障类型分布函数对于计算汽车零部件汽车可靠性具有重要的作用。

汽车零件在规定时间以及相应条件下完成的额定任务叫做汽车零件的可靠度[2],反之零件在规定时间以及条件下无法完成额定任务的概率为不可靠度。汽车零件失效概率密度表达式为:

式中:

Δt—时间间隔;

B—tΔ时间内的零件失效参数;

S—所有零件总数。

失效率[3]代表零件在某一时间保持完好在该时间的下一刻发生失效的概率,其表达式为:

式中:

λ(n)—汽车零部件的原始寿命;

k(t)—汽车零部件的可靠寿命;

q—特征寿命;

e—零部件的平均寿命。

在对汽车零部件间可靠性分析时,存在三种情况,因为汽车系统中包含串联系统、并联系统、串并联混合系统三种。在串联系统[4]中,若一个子系统发生故障,则会影响其他部件接连失效,其可靠度表达式为:

式中:

y(t)—零件可靠度;

R—可靠度的单元数。

并联系统可靠性是指系统中的子系统发生失效,系统才会失效,若其中一个任意零部件发生失效,则不会发生失效现象,表达式为:

式中:

F(t)—零件失效概率;

t—失效时间。

混合系统可靠性,由上述串联关系与并联关系组成,原理如图1所示。

可靠度表达式为:

式中:

m(y)—子系统可靠度;

q(t)—零件失效分布参数。

通过上述步骤,完成可靠性评价指标的建立, 可为汽车零部件渐变可靠性分析提供基础依据。

2 汽车零部件疲劳损伤判定

图1 汽车混合系统

在判定汽车零部件可靠性时,最重要的选取合适的疲劳理论,在汽车实际应用中,汽车中零件普遍承受多种循环载荷作用,在外界循环加载情况下,判断零件形变的等效应力,表达式为:

式中:

σt—零件所受的疲劳强度系数;

σ1、σ2—应力幅与发生破坏的载荷反向次数;

e—零部件平均应力。

汽车在运行中工况非常复杂,零件所受到的负荷处于瞬时变化状态,每一次使用都会使材料产生损伤,采用累积损伤法预测某一汽车零部件所产生的疲劳损伤,假定如下:

第一,零件所受到的载荷[5]顺序不影响汽车的疲劳寿命;

第二,在零件载荷增加到一定的临界值时发生破坏。

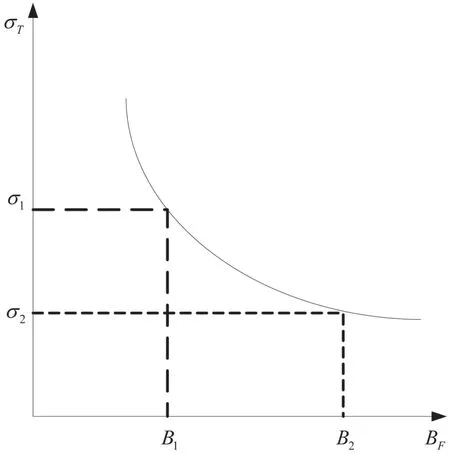

累积损伤曲线示意图如图2 所示。

零件材料的断裂应力也是汽车零部件疲劳损伤判定中的重要因素,零件应力强度因子大小能够正确反映材料附近应力场的强弱程度[6],因此对其分析,其表达式如下:

式中:

M—零件受到的外部应力;

βu—几何修正因数,决定裂纹形状、位置和加载位置等;

f—零件的损坏程度。

当零件受到的应力超过零件材料本身的应力时,会发生变形现象,表达式为:

式中:

ε—零件的初始弹性状态;

F(j)—零件所受到的应力参数;

T—应变时间;

e—应力条件。

通过屈服准则可知,零件材料形状改变弹性能密度达到某一极限值后,零件材料才会发生屈服现象,屈服准则原理如图3所示。

图2 累积损伤曲线示意图

图3 零件材料屈服准则

根据材料屈服准则,判断零件损伤情况以及零件的可使用情况。

3 确定汽车零部件剩余寿命

在上述汽车零部件渐变可靠性评价指标建立与汽车零部件疲劳损伤判定的基础上,计算汽车零部件剩余寿命,以对汽车零部件渐变可靠性分析。

在汽车零部件可靠性分析中,其零部件临界失效状态方程[7]为:

式中:

k(t)—零部件材料强度;

et—汽车零件受到的附加载荷

g—汽车零部件的参数向量。

将零部件的状态函数[8]表示为:

结合可靠性评价指标,求出汽车零件的静态可靠性指标:

式中:

β—零件可靠性的正态分布参数;

ϖ—影响因素;

s—零部件强度参数;

—零件载荷参数;

f—汽车的零件失效参数。

利用遗传算法寻找零部件受到损伤的隐并行性,将分析汽车零部件渐变可靠性[9]问题描述为一个求函数最大值的优化问题,表达式如下:

式中:

maxf(X)—目标函数式;

X—汽车零部件可靠性分析时的决策变量;

R⊂U、X∈R分别为约束条件。

在此基础上,利用汽车零部件损伤等效原则计算零件的剩余寿命[10],并采取如下假设条件。假设疲劳[11]和蠕变[12]对零部件的宏观损伤可独立进行计算,表达式为:

式中:

Ar—载荷作用下零件受到的临界损伤值;

Vu—疲劳损伤所占的总分数;

n—外加应力的施加时间。

基于上述分析,在对汽车零部件渐变可靠性演化分析时充分考虑零部件之间与零件本身结构[14]之间的相互关系[15],从而提高汽车零部件渐变可靠性演化分析的准确性。

4 实验对比

搭建实验测试平台,验证此次设计的基于遗传算法的汽车零部件渐变可靠性演化分析方法的有效性,并将此次设计的方法与传统方法对比,对比两种汽车零部件渐变可靠性演化分析方法的准确度。

4.1 实验数据

一般情况下,车辆零部件的几何尺寸变量与所使用的材料强度变量是服从整天分布的随机变量。因此采用某车辆的拉杆作为实验对象,该拉杆基本的随机参数如表1所示。

该拉杆中的变量参数是相互独立的,为真实模拟车辆在实际行驶中的环境,将实验车辆的拉杆的磨损速度设置为0.001 158 7 mm/h。

4.2 实验平台

表1 实验车辆拉杆危险截面参数

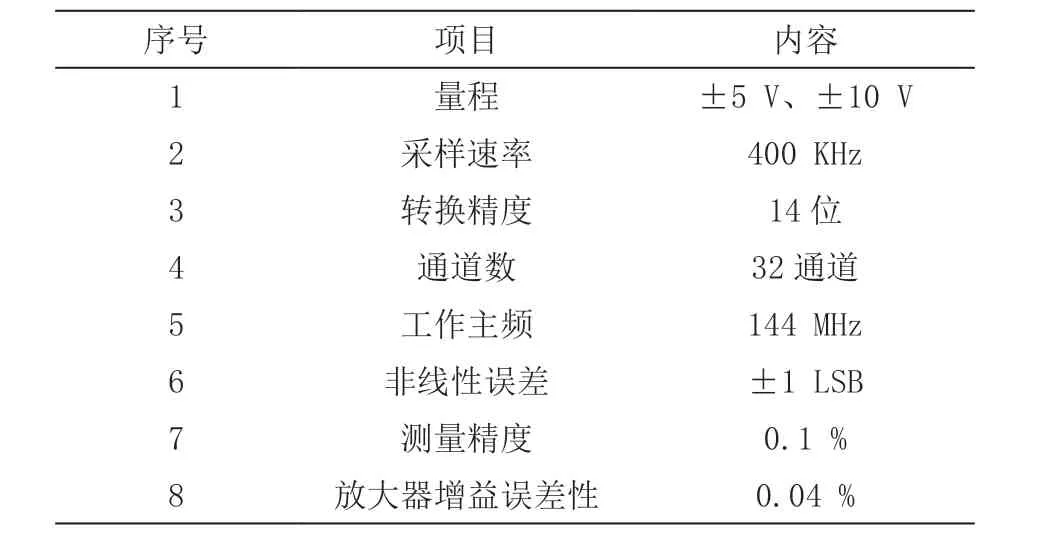

实验中的实验参数如图4所示。

图4 实验参数

上述数据采集模块中,主要由信号放大器、滤波模块和采集卡三部分组成,主要目的是将实验中采集的传感器模拟信号经放大后转化为数字信号,采集卡的性能指标如表2所示。

表2 采集卡性能指标

控制存储系统采用Windows XP操作系统,目的是存储实验数据与实验数据显示功能。

实验中,通过软件系统采集实验数据,并对实验数据存储、信号滤波与去噪等。在软件系统发出采集命令后,采集卡开始采集实验数据,然后对实验数据分析,当实验完成后,存储实验数据,最后通过实验控制终端显示实验结果。

4.3 实验结果分析

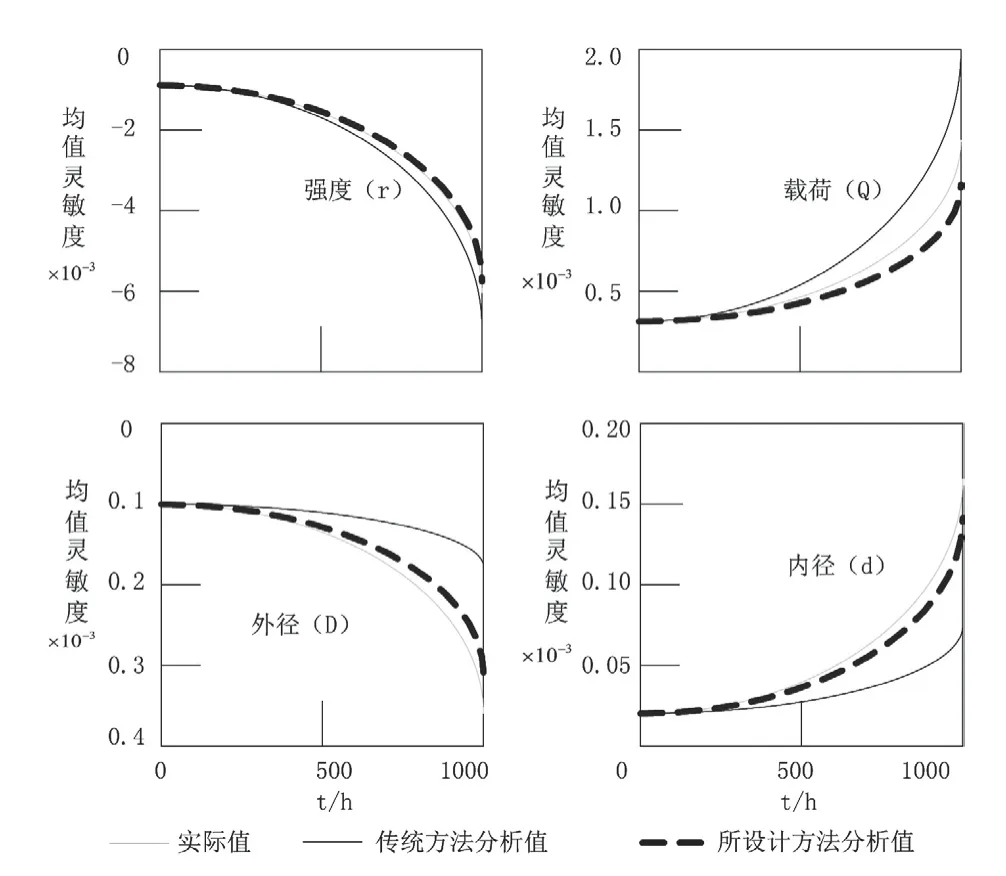

实验后,得到车辆拉杆动态可靠性曲线的拟合结果,实验结果中包括实际的拉杆强度、载荷、外径和内径值,将传统方法与此次设计方法得到的结果与实际曲线对比,对比两种分析方法的分析准确性如图5所示。

分析图5对比结果可知,传统分析方法得到的车辆拉杆强度、载荷、外径和内径值与实际值变化趋势不一致,吻合度较差,说明传统分析方法得到的结果不准确,不能很好的描述汽车零部件渐变可靠性情况。而此次设计的基于遗传算法的汽车零部件渐变可靠性演化分析方法得到的曲线结果,与实际曲线值吻合度较好,变化趋势相一致,说明运用此次设计的分析方法计算得到的车辆拉杆情况结果是正确的。

图5 实验对比结果

因此,通过上述实验能够证明此次设计的基于遗传算法的汽车零部件渐变可靠性演化分析方法比传统分析方法分析准确度高,具备实际应用意义。

5 结束语

在分析传统汽车零部件渐变可靠性演化分析方法不足的基础上,将磨损因素、可靠性指标与遗传算法应用到了汽车零部件渐变可靠性演化分析中。实验证明,此次设计的基于遗传算法的汽车零部件渐变可靠性演化分析方法比传统方法分析准确度高。通过此次设计的方法能够为其他车辆零部件渐变可靠性分析上提供一定的帮助,以详细分析汽车零件磨损可靠性分布规律。由于汽车零部件渐变可靠性研究中,空间环境较为复杂,此次设计的方法还存在一定的不足,其他环境因素对车辆零件可靠性影响有待进一步的研究。以进一步分析汽车零部件的运行稳定性、动力学性能与使用寿命对零件影响的变化规律,以提高汽车零部件的质量,与抗载荷冲击的能力。