电驱动功率模块微纳米尺度加工新技术及应用

曹德峰,刘伟良,刘鹏飞,陈致初,陈建明,陈磊,曾润东

(株洲中车时代电气股份有限公司,株洲 412001)

引言

电驱动系统是新能源汽车的“心脏”,其质量优劣程度、技术水平直接影响整车性能的可靠性以及稳定性。新能源汽车关键的三电技术,即电池、电机和电机控制器技术。其中,电池寿命、安全性以及续航里程等问题是全球目前研究的热点之一,是新能源汽车发展需要突破的关键技术瓶颈之一。在电池技术尚未取得突破性进展前,电驱动系统的效率、功率密度、系统集成、可靠性与安全性等,成为新能源汽车电驱动系统的主要研究方向,也是我国政府和企业进行政策制定和未来发展规划的重点对象[1]。未来电驱动系统的发展集中表现为低成本、高可靠、长寿命及高度集成等。为了保证电驱动系统的质量,同时实现高效高可靠性要求下电驱动的自主可控,需要对其功率模块材料的微纳米级加工技术进行研究。

电驱动系统应用工况较为恶劣,其可靠性保证技术尤为重要。在成本及技术等因素的影响下,其研制及生产过程中的功率模块及其它元器件多为塑封器件。与陶瓷封装、金属封装的元器件相比,塑封器件存在气密性差、容易分层及不易散热等问题,在电子产品实际应用中容易失效。目前,随着半导体器件制备工艺的发展,65 nm及以下制程甚至14 nm制程的器件已投放市场。上述器件在器件研制方面的技术逐步突破,但缺乏相应的成套的可靠性保证技术体系。因此,需要在元器件实际使用过程中尤其是批量生产前,开展相应的技术研究工作,需要借助聚焦离子束微纳米尺度加工技术、扫描电镜等进行分析。此外,就目前高性能器件研制中,借助聚焦离子束可实现半导体杂质掺杂;特定用途材料加工中,实现纳米自钻孔技术等。

本文就电驱动功率模块中的微纳米尺度加工技术及应用进行研究,一方面是为了保证新能源汽车电驱动模块的可靠性,暴露因结构、材料、制备工艺及选用、产品设计以及模块集成方面的问题,进而提出相应的改进措施,保证电驱动功率模块的高可靠性;一方面就聚焦离子束其它高新技术领域应用进行分析,拓展聚焦离子束微纳米尺度加工技术在高新技术中的应用;此外,新型加工技术在器件研制阶段、后续市场应用的合理选用,有助于降低成本、节约时间并间接实现IGBT功率模块的自主可控。

1 基本原理及系统简介

双束聚焦离子束(Focused Ion Beam,FIB)系统是由扫描电子显微镜(Scanning Electron Microscope,SEM)与聚焦离子束两部分组成,兼顾了聚焦离子束微纳米尺度的加工与扫描电子显微镜微观形貌实时原位观察的双重优点,是目前应用较为广泛的一种材料微区域分析设备。

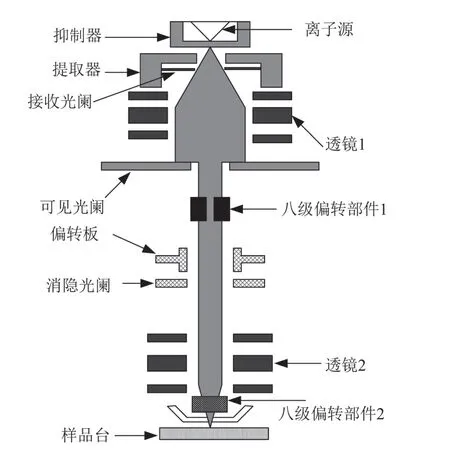

目前,已上市应用的离子源多数为镓(Gallium,Ga)液相金属离子源(Liquid Metal Ion Source,LMIS)。通过离子束对相应材质进行加工时,金属Ga因熔点较低而呈现液态,外加电场后在其上形成细小的尖端束流,在受到负电场作用下导出Ga离子束并通过电透镜实现聚焦,再通过二次聚焦至被加工试样表面,利用物理碰撞来实现切割,完成微纳米量级材质的精细加工[2]。单束FIB、双束FIB系统结构示意图分别如图1和图2所示,其单束FIB只有材料加工功能。

FIB系统结构中,离子源是最为关键的部件,其尺寸大小直接影响 FIB系统的分辨率。离子源能够为FIB系统提供稳定的、可聚焦的离子束,目前商用多为Ga源,集低熔点(约30 ℃左右)、高亮度、高稳定性、良好的抗氧化能力及长寿命(约1 500 h)等特征为一体,成为目前使用较为广泛的离子源[3]。

图1 单束FIB检测系统

图2 双束FIB检测系统示意图

FIB成像原理与SEM基本相似,其图像分辨率取决于二次离子信号强度、加速电压、离子束强度、被加工试样的及仪器抗振动效果等。工作过程中,离子束以一定的能力作用于材料表面,发生作用并将部分能量传递给被加工材质的原子和电子,固体近表面的原子获得高能量而因溅射而脱离材质表面。材质加工中,若配备能够收集二次电子或二次离子的探测器,则还可在离子束加工过程中实时观察被加工材质的形貌。因离子质量远大于电子,因此聚焦离子束的特性进行微纳米尺度的切割、刻蚀、薄膜沉积和以及半导体薄膜材料的离子注入等[4]。

FIB系统中,其施加电压的大小、提供电流的大小、离子束的入射角度以及离子剂量等是重要参数。部分设备的技术参数中,最高电压可达30 kV,最大束流可达65 nA,最小束斑直径达到纳米尺度(如5 nm),离子束的入射角度和辐照剂量连续可调。

2 聚焦离子束技术的应用

近年来,随着各类材料的制备技术的发展及应用,聚焦离子束技术受到广泛关注,主要聚焦于材料分析、微米/纳米尺度材质加工领域等。离子束质量较大,作用于材质表面能量较高、波长较短,能够直接将图案作用于较硬的基体材料上,其作用过程基本不出现散射问题。因此,被加工材质图形的尺寸及精度,主要由离子束的束斑直径和离子束与材料相互作用的机理两个方面决定。半导体器件设计、工艺保证环节,聚焦离子束微纳米尺度的加工技术已成为一不可或缺的工具,配合扫描电子显微镜的微观形貌原位实时分析技术,被广泛应用于高精度图形加工、集成电路局部区域修补和材料失效分析等领域,目前在纳米级材料特定形状加工(如空间纳米点阵)已显示出一定优势[5]。

2.1 聚焦离子束的微区溅射与增强刻蚀技术

FIB系统工作时,利用较高能量的离子束作用于样品表面,FIB能够对样品特定的微小区域进行刻蚀,刻蚀过程较为精确,其分辨率能够达到0.1 nm,整个过程无需掩模与光刻[6]。其中,样品刻蚀的形状由离子束的扫描范围决定。而刻蚀深度及侧壁的陡直程度,则是目前高性能、高可靠性半导体器件制备的关键因素,如高深宽比图形的制备,其影响因素主要是加速电压、离子束流及其离子辐照时间等。然而,该纯物理溅射也存在部分不足之处:刻蚀过程中,因作用物质不易挥发,若不能及时排出腔体外部,则容易出现再淀积问题。从而对刻蚀效率产生影响甚至阻碍刻蚀继续进行,从而影响被加工材质刻蚀质量,尤其是对陡直度要求较高的应用[7]。为了解决上述问题,目前的FIB系统中通常引入气体注入系统(GIS)。

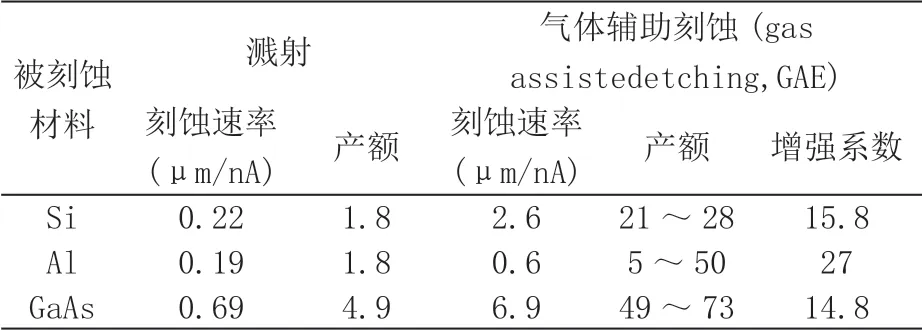

反应离子刻蚀技术具有传统物理离子束刻蚀技术不具备的优势,主要体现在三个方面:一是材料的选择性,二是刻蚀速率,三是深孔侧壁的垂直性。离子束作用过程中,反应气体以一定的能量作用于样品表面,较高能量离子束作用下,诱导吸附于样品表面的气体与之进行化学反应。其反应产物为易挥发物质,易于从真空系统中排出。试样表面的选择性刻蚀通过控制卤素成分进行,其加工精度等方面能够保证。GIS系统的采用,有效地防止了刻蚀过程的再淀积问题,不仅在刻蚀速率上大大提高,而且能够保证其刻蚀形状,保证能够获得图形较高的精确度。Ga+离子束在30 kV下采用Cl2为反应气体,对Si、Al和GaAs的刻蚀速率如表1所示。

表1 不同材料的增强系数

气体增强刻蚀技术的应用,很大程度上促进了高新技术领域微纳米材料加工的高精度,该技术对不同材料的选择性较强,利用了同样刻蚀条件下不同材质刻蚀速率存在显著差异的特点,在三代半导体材料工艺器件以及其它材质加工应用有明显优势。不同半导体材质应用的优势比较,如表2所述。以Al/SiO2为例,半导体制备工艺中的Al/SiO2结构,采用辅助气体可快速将Al刻蚀掉而对SiO2几乎没有影响,其原因是两者的刻蚀速率差20余倍,该情况下保持了SiO2的完整性。因此,上述技术的应用,大大降低了对被刻蚀位置终点控制的要求,也在半导体器件研制、小批量制造、材料差异性分析等方面具有明显优势。实际应用中,FIB技术人员可以参考该表中不同条件下的刻蚀速率,进行材料的刻蚀加工。

2.2 材料微区分析薄膜沉积技术

电驱动功率模块及其它半导体器件在新能源汽车电驱动系统实际应用中,为了保证其可靠性,在器件功能、性能等保证的情况下需要从应用角度对其工艺制程的符合程度进行研究或验证。为了保证被加工器件截面的平整程度并获得较为准确的量测数据,需要对被分析试样表面进行铂(Pt)或钨(W)金属膜层沉积。利用GIS将W(CO)6、WF6及Al(CH3)3等金属有机物气体(即诱导气体)作用于需要沉积膜层的部位。离子束作用时,诱导气体在高能离子束的作用下分解,产生W、C和Pt等固体成分(薄膜淀积)以及挥发性成分(真空系统排出腔外),实现了对样品选择性金属膜层沉积的功能。某芯片表面淀积的Pt膜层如图3所示,其膜层淀积后加工的截面结构较为平整。

采用聚焦离子束薄膜沉积技术,实际应用中还可以对导电性差或非导电的绝缘材料进行薄膜沉积,增强膜层表面的导电能力,便于获得较为清晰的SEM微观形貌图,进而展开相应的研究工作。聚焦离子束薄膜沉积技术,在集成电路修补也具有相当优势,常被用于芯片研制环节电路修补及差异性分析,沉积过程两条需要将被连接两金属线条(如Al或Cu)之间通过沉积Pt或钨W薄膜进行连接[8]。值得注意的是,连接的金属条之间电阻比正常值大,其原因是沉积的Pt或W薄膜结构中含有较多的C元素。

2.3 聚焦离子束裸芯片截面加工技术

集成结构小型、功能多样、技术先进及成本降低等为一体的高效高可靠性应用的电驱动系统总成产品,是每一研制单位创建国产自主品牌、提升企业核心竞争力的关键。然而,电驱动系统总成工作环境恶劣,涉及温度、振动等应力且多采用塑封器件。为了保证器件的可靠性,减少失效问题发生或进行失效问题分析,某些情况下需要对器件截面进行观察。

目前各种功能先进、结构小型的半导体器件逐步增多,其芯片制程逐渐减小,已经能够制备出14 nm制程的器件并批量上市,相应的功能、性能等均有很大提升。然而,上述工艺制程器件缺乏相应的可靠性保证技术,其可靠性问题成为业内技术人员关注的重点。对于出现的新型电子器件,目前汽车应用领域在可靠性技术研究等方面研究较少。因此,车规级元器件的应用,某些情况下需要结合相应的芯片截面观察技术,部分关键或核心元器件需要开发极限评估、应用验证以及结构分析分析等技术,找出技术薄弱环节并持续改进,以保证元器件的使用可靠性技术要求。

表2 普通溅射刻蚀与GAE对不同材料的选择性

图3 某芯片表面沉积Pt图

目前,塑封器件截面观察需要将塑封料去除,目前通常采用的方法是将塑封器件置于一定温度的发烟硝酸发生反应,进而采用丙酮、酒精及去离子水进行清洗,从而获得裸芯片。其裸芯片的截面加工技术主要有两种:一是裸芯片截面研磨加工工艺,二是聚焦离子束截面加工工艺。二者各有利弊,适用于不同类型的材质加工。以第一代半导体材料Si基器件而言,其截面观察两种方式均可采用。然而,对于部分特殊工艺(如GaAs基器件),因其材料为脆性材料,其芯片截面只能通过聚焦离子束截面加工技术。部分需要截面观察器件需要借助透射电子显微镜(TEM),采用FIB加工技术进行TEM试样制备。采用聚焦离子束进行Al制程、Cu制程芯片截面加工的截面结构如图4所示。

2.4 聚焦离子束离子注入技术

高效高可靠性的电功率驱动模块在设计完成后需要通过工艺实现,其离子注入技术是重要环节之一,保证芯片制备中的掺杂浓度控制在合理范围。离子注入技术借助离子较大质量实现样品表面的轰击,使高能离子束射入样品。离子束会导致被轰击区域表面及轰击深度范围内的晶格出现错位等,改变原有的晶格分布并存在应力。因此,离子束作用后需要进行去应力退火,消除膜层内部存在的应力并使晶格分布趋于正常分布。离子轰击会对样品表面产生损伤,即存在“非晶层”。非晶层的厚度与控制是目前研究的重点之一,目前普遍采用透射电子显微镜(TEM)进行离子损伤行为研究。TEM具有分辨率高的优点,但分析试样薄片制备存在一定技术难度[9],目前已有的各种技术各有优缺点。

目前,半导体器件实现掺杂的主要方式是扩散与离子注入,其适用范围不同。通过聚焦离子束实现其离子注入是一项成本较低的可控技术,应用较为广泛。离子注入中目前有两种比较重要的技术,一是采用常规掩模离子注入技术,一是采用FIB离子注入技术。两者的主要区别在于:常规掩模离子注入需要掩埋板,而且适合于生产工艺中的大面积生产[10]。

为了研究器件的性能等,某些情况下采用FIB离子注入技术进行掺杂。或在器件研制阶段,为了节省成本,采用FIB注入技术。FIB离子注入技术的优点体现在:FIB是一种无掩模的注入技术,能够较为准确地实现被加工试样特定区域的掺杂。上述过程为采用聚焦离子束实现器件工艺掺杂的特点,其在成本、时间、工艺及环保等方面均有优势。除上述应用,聚焦离子束的离子注入技术在半导体材料改性以及与分子束外延(MBE)技术结合实现三维掺杂结构器件等方面近年来已有相应应用,发展前景较好。

3 结论

图4 采用聚焦离子束加工的器件截面结构

本文从新能源汽车高性能制造及高效高可靠性应用为目标,围绕聚焦离子束在微纳米尺度加工技术及应用进行展开,介绍了双束FIB的工作原理及相关加工技术及应用,主要有如下结论:

1)聚焦离子束能够精确地对样品特定微区进行刻蚀,整个刻蚀过程无需掩模与光刻,在高精度要求下高深宽比的图形制备等具有一定优势。

2)进行微区域薄膜沉积,便于芯片截面加工、导电性差或不导电样品的SEM形貌观察,也在集成电路修补技术方面能够良好应用。

3)进行裸芯片截面加工及观察,有效结合裸芯片截面加工工艺实现三代半导体材料不同材质制备器件的截面加工,获取芯片截面相应量测数据。

4)FIB离子注入技术适合用于半导体材料改性研究及半导体器件研制,具有无需掩模版和感光胶层、简化工艺流程及节约成本等优点。