汽车材料循环腐蚀标准的试验参数归纳及发展趋势分析

朱家琰,阮姮妍,郑思维

(中汽研汽车零部件检验中心(宁波)有限公司,宁波 315000)

前言

腐蚀是一种自然现象,其反应过程是自发的,全球每年由于腐蚀所造成的的经济损失在7 000~10 000亿美元[1]。其中,金属腐蚀对汽车工业产生了巨大的冲击,以2014年为例,由于汽车腐蚀所造成的的损失为1 872.5亿元,占汽车总资产值的2.82 %[2]。在日常环境中,我们很难在短时间内测试评估材料的抗腐蚀性,需要室内腐蚀试验加速腐蚀进程,从而更好地评估材料的耐腐蚀性,深入研究腐蚀机理,改进材料加工工艺,降低由于腐蚀造成的经济损失,尤其是在汽车行业等大量使用金属材料的领域[3]。盐雾试验方法最早由J A Capp在1914年提出,通过模拟并放大实际腐蚀环境中的离子、水、温度等条件对金属等材料腐蚀进程的影响,可在实验室中实现腐蚀加速、形成特定腐蚀形貌等效果,常被用于检测试样的耐腐蚀性。早期的腐蚀试验以单一的盐雾条件为主,1962年ASTM正式制定了目前主流的三种盐雾试验标准,包括中性盐雾试验(NSS)、乙酸盐雾试验(AASS)、铜加速乙酸盐雾试验(CASS),在这一类腐蚀加速试验中,氯离子、氢离子是主要的腐蚀因子。评估人工加速腐蚀试验的结果的相关性,需考虑三个基本条件即模拟性、加速性、重现性[4]。但在实际环境中,除了在道路融雪剂、海洋环境等特殊情况下,实际环境中的离子浓度与试验条件中的参数设定值存在较大差距。这导致早期的单一盐雾试验环节对实际环境腐蚀的模拟性较差。除此之外,在实际使用中,每日的温度、湿度均存在交替性变化,导致试样表面的液膜出现厚薄变化的周期性规律,这对腐蚀的进展存在很大影响[4]。为更好地模拟实际环境中的腐蚀情况,日本汽车制造商最早提出了循环盐雾试验,在中性盐雾的基础上加入润湿和干燥环节,即JASO M610-1992中的标准方法CCT-I[5]。经过多年发展,CCT系列方法已经发展到CCT-IV,被认为是与实际车辆腐蚀结果相关性最好的标准之一[3,6]。目前使用循环腐蚀标准测试材料的耐腐蚀性逐渐成为趋势。循环盐雾相比单一的盐雾试验与实际腐蚀进展具有更好的相关性和一致性,特别是有机涂层类试样[7]。

目前常见的循环腐蚀试验的环节包括盐雾、冷凝、恒温恒湿、室温存储、干燥等环节。通过不同环节的组合、交替循环,模拟实际使用条件下中一天内温湿度及路况等条件的变化。在循环腐蚀标准中,各环节试验参数的设计主要涉及以下几方面:

1)温度、湿度的参数设置;

2)各阶段的时间占比及各阶段转换时间要求;

3)盐溶液的种类,包括氯化钠浓度、pH值、是否添加其他腐蚀因子等;

4)喷雾方式、沉降量等要求。

通过分析各循环腐蚀标准在以上几个方面的异同点,可以对目前主流的汽车行业常用的循环腐蚀标准进行归纳,并预测其未来发展趋势。

1 归纳与分析

1.1 温度、湿度参数设置

在实际场景中,一天内的温湿度存在阶段性变化,通常中午温度最高、湿度最低,凌晨至清晨温度最低、湿度最高。除单日内温湿度的变化之外,一年内的温湿度也存在周期性变化趋势。因此在循环盐雾试验参数的设计中,需综合考虑地域及季节变化等因素的影响。盐雾、干燥、潮湿、室温存储是循环腐蚀试验中最常见的四种条件设置,通常盐雾环节的温度为(35±2)℃,干燥环节的温度为40~60 ℃,湿度为30~50 %RH,室温存储环节的温度为(23±2)℃,湿度为(50±20)%RH,潮湿环节(如冷凝)的温度为40~60 ℃,湿度为95~100 %RH。

腐蚀通常发生在材料表面的一层肉眼不可见的水膜中,与其中溶解的腐蚀因子有关。大气环境中常见的腐蚀因子氯化钠的潮解湿度为76 %,即当环境中的湿度达到76 %及以上时,氯化钠可完全溶在材料表面的水膜中,通过电化学作用实现对材料的腐蚀。而在湿度较低的情况下(低于50 %),氯化钠未发生潮解,此时氯化钠是以固体的形式存在于材料的表面上的,腐蚀发生缓慢。在50~80 %的中湿度范围内,材料表面开始润湿,此时可发生腐蚀。实际环境中温湿度的变化在循环盐雾试验中有对应的环节。在喷雾阶段,盐雾弥漫在试验箱内,试样表面的腐蚀介质可不断更新,从而使腐蚀持续发展。在冷凝、喷雾等阶段中,在盐雾期间积累在试样表面的腐蚀介质可继续存在于水膜中,并通过扩散、毛细作用等形式在表面保护层被破坏部位、缺陷部位等处纵深发展。在干燥阶段,试样表面的水膜不断变薄,而腐蚀介质仍存在于试样表面,由于湿度过低,腐蚀进展缓慢[3,6,8]。但是对于涂镀层材料,材料经表面处理后存在多层结构,循环腐蚀试验中干燥和冷凝环节交替所积累的热应力可破坏涂层结构,被破坏的涂层作为缺陷在后一阶段的盐雾试验中可被腐蚀。

我们对几种常见循环腐蚀试验中温湿度实验的参数设计方案进行分析,绘制图1,可较直观地看到,近年来新发布的循环盐雾标准中,干燥实验的时长呈现下降趋势,而潮湿、冷凝等中湿度、高湿度环节的实验时长有增高趋势。将常用的国家标准、国际标准与企业、行业标准对比,可发现企业、行业标准中的中低高湿度环节的时间分布更加均匀,且近年来,中高湿度环节时长占比的增加趋势更明显。

1.2 转换时间的设置

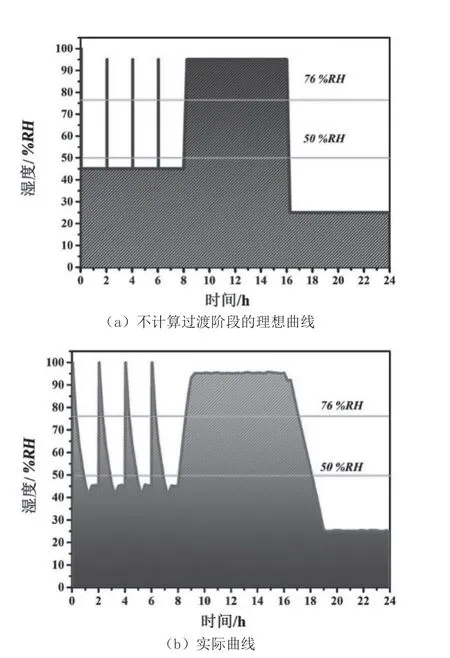

循环腐蚀试验中,各阶段之间(如潮湿、干燥、盐雾等)的转换时间对于腐蚀速度有显著影响,以上的转换过程涉及到温湿度的变化,本文主要以湿度为例进行分析,恒定温湿度环节的湿度通常处于50~70 %RH,属于中湿度,干燥环节的湿度通常规定小于30 %RH,属于低湿度,盐雾及冷凝期间的湿度通常在95~100 %RH,属于高湿度。在各阶段的转换过程中,由于转换时间的不一致,导致低、中、高湿度阶段的时间占比出现明显变化。

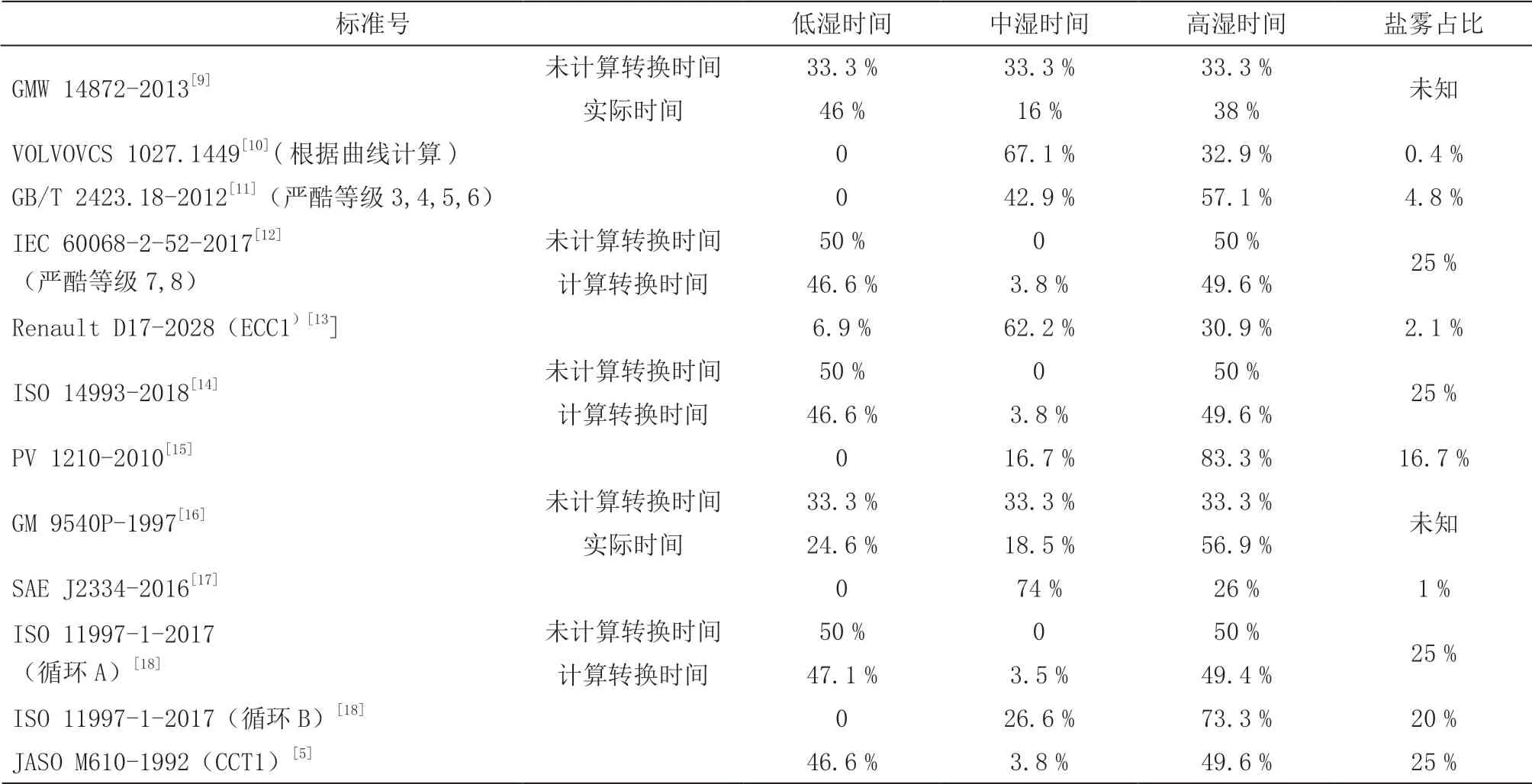

图1 循环腐蚀标准各湿度阶段时间占比(转换时间按照标准规定及实际情况,未计算周末)

图2 GMW 14872周边阶段喷雾四次的湿度曲线

图3 低、中、高湿度阶段的时间占比

如图3(a)所示,我们以GMW 14872-2013标准[9]为例,计算了不同转换时间所得到的低、中、高湿度阶段的时间占比。理想曲线为假设各阶段之间可以迅速发生转换,不存在过渡,绘制依据为标准规定的各阶段时间(图2(a))。在实际实验中,由于箱体差别和人工操作等问题,各阶段的转换存在延时。在周边阶段的8 h内,根据试样在车内安装位置的不同,设置了不同次数的盐雾喷淋,每次喷淋都要求样品表面完全湿润,这通常需要3~5 min的时间。在喷淋结束后重新进入周边阶段时,湿度需要从95~100 %RH重新下降至45 %RH左右。我们以该标准中最常用的每个周边阶段进行4次喷淋为例(每2 h喷淋一次,第一次喷淋为周边阶段开始时),每次喷淋后,在试验箱的调节下,需要约1.2 h的时间才可以使试验箱内的湿度重新达到45 %RH,在每个过渡阶段,湿度基本呈线性变化。本标准中对从周边阶段进入冷凝阶段和从冷凝阶段进入干燥阶段的时间进行规定:周边阶段和冷凝之间的转换时间不高于1小时,冷凝和干燥阶段的转换时间不高于3 h。如图2(b)所示为典型的周边阶段进行四次喷淋的湿度时间变化曲线。我们将理想曲线(图2(a))与实际试验曲线(图2(b))进行对比得到图3(b),图3(b)中的阴影部分即为两者在各湿度环节所占时长的差别。通过计算,我们得到在理想情况下的低湿度、中湿度、高湿度阶段的时间比为1:1:1,分别占总时长的33.3 %(不计算周末时间);在实际情况下(以周边阶段进行四次喷雾计算),低湿度、中湿度、高湿度阶段的时间比为0.46 : 0.16 : 0.38,即分别占总时长的46 %、16 %、38 %(图3(a))。两种情况下的高湿度环节时间占比差别较小,在低湿度和中湿度环节的时间占比上存在较大差别,在图3(b)中的直观表现为两条曲线不重合的阴影部分的主要面积集中在中湿度区域。随过渡时间的延长,中湿度阶段的占比下降而低湿度阶段的时间占比增加。由于在循环盐雾试验中,对腐蚀加速结果其主要作用的是中湿度和高湿度环节,因此转换时间的延长所导致的中高湿度环节所占时长的缩短不利于实现循环盐雾试验加速腐蚀的目的。除此之外,研究表明,腐蚀在不同湿度下和交变条件下的进展速度和腐蚀形貌存在较大差别。因此缩短各阶段之间的转换时间可有效实现加速试样腐蚀进程的目的,控制试验进程。除GMW 14872-2013标准外,我么也计算了GM 940P-1997标准的实际低中高湿度时间占比和理想值差别,见表1,计算结果同样证明,转换时间的延长对于中湿度阶段的影响较大。

表1 循环盐雾标准低中高湿度环节及盐雾时间占比

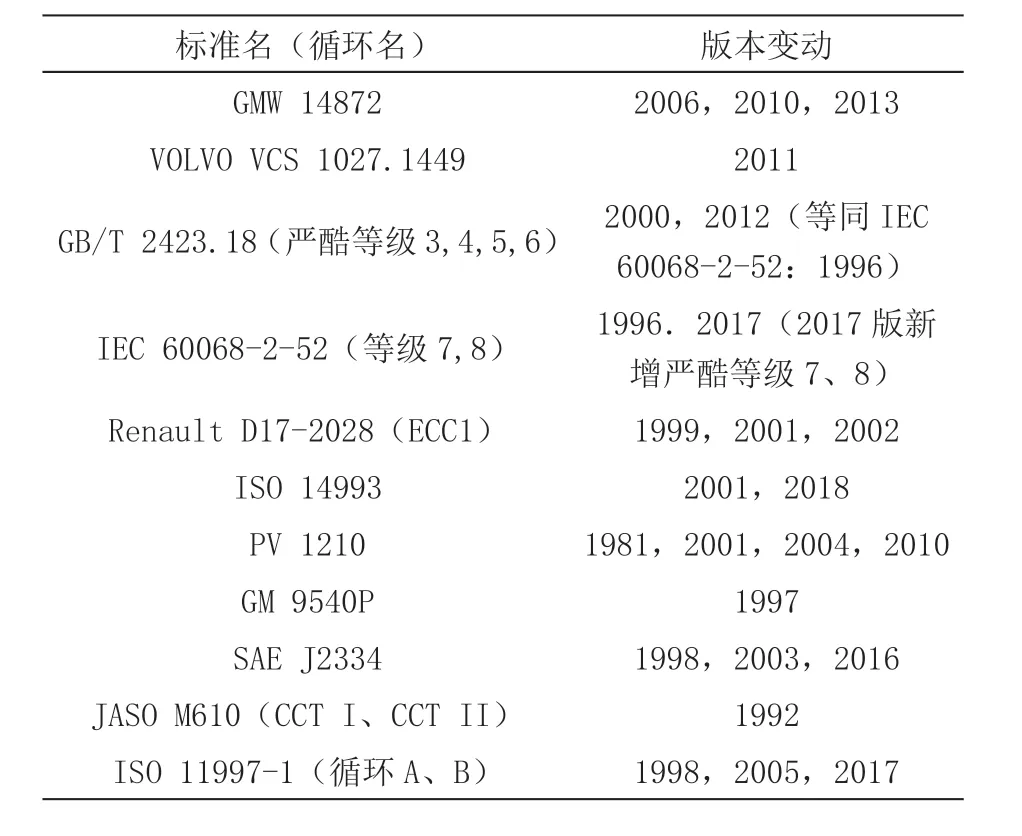

进一步分析早期循环盐雾标准和21世纪以来循环盐雾标准中与湿度参数设计相关的要求,包括低中高湿度环节的时间占比、各标准的发布时间等,具体结果见表1、表2和图1。按时间轴分析,最初的循环盐雾标准中主要包含了高湿度和低湿度环节,未考虑中湿度环节对试样腐蚀的影响。21世纪后发布的循环腐蚀标准中具有以下两个特点:①中湿度环节的时间占比不断增加,中湿度和高湿度环节的总时长占比增加,目前常用于涂层材料耐腐蚀能力的评估[19]。②对各阶段的转换时间提出了严格要求,并建议在一个循环腐蚀试验箱中完成全部试验。早期的循环盐雾标准支持换箱操作,即在盐雾试验箱中完成盐雾试验,在温湿度环境箱中完成温湿度交替变化的试验。但在各阶段的转换中存在由于人为因素和外界环境因素导致的温湿度变化速度的不确定性,使循环腐蚀试验的重复性和可信度下降。在后期的循环腐蚀标准中,如VOLVO VCS 1027,1499等,给出了标准推荐的各阶段转换速度和温湿度的线性变化要求,这就要求循环腐蚀试验的全过程均要在同一个试验箱中完成,如使用循环腐蚀试验箱完成实验,在实验过程中需要检测温湿度的变化曲线,保证实际的腐蚀试验达到标准要求,这也是近年来循环腐蚀试验标准逐渐走向成熟化的证明。

1.3 盐雾种类设计

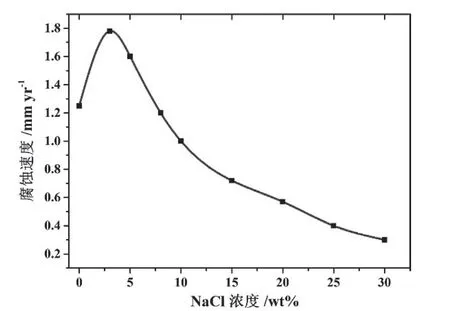

目前循环腐蚀标准中常见的盐雾阶段以氯化钠为主要腐蚀因子,表3中列出了我们分析的标准中使用的盐溶液的种类,其浓度多分布在0.5 %至5 %的范围内。这与地球上海水中NaCl浓度(1~4.1 %)相一致。研究表明,腐蚀的发生需要氧气、离子、水分三方面的作用,三种因素互相制约和影响,共同推进腐蚀的发生[20,21]。图4为腐蚀的进展速度与氯化钠溶液浓度的关系,离子的浓度与腐蚀速度不呈线性关系,在3.5 %左右的氯化钠溶液中,腐蚀速度最快[22]。当浓度继续升高时,溶液中的氧气含量下降,出现高浓度氯离子抑制腐蚀的现象,腐蚀速度下降,而氯离子浓度的降低也会导致电化学反应中反应物浓度下降,腐蚀速度下降。通过曲线可看到,腐蚀效应在氯离子浓度较低(接近0)时也可发生。

在循环盐雾标准中,除改变溶液中氯化钠的浓度,还可改变盐溶液的种类,如GMW 14872-2013标准(表3)中,将传统的氯化钠溶液换成了氯化钠(0.9 %)、氯化钙(0.1 %)和碳酸氢钠(0.075 %)的混合溶液,就是为了模仿实际环境中的道路融雪剂。实验证明,盐溶液浓度的高低对腐蚀速度影响不大,常见的0.5 %氯化钠溶液和5%氯化钠溶液所引起的腐蚀速度相近。部分标准中对盐溶液的pH值范围有明确要求,有的标准将腐蚀试验的pH定为酸性,这是为了模仿酸雨环境对车辆腐蚀造成的影响,其对试样的要求相比中性盐雾更加苛刻。

表2 见循环盐雾发布年份及更新年份

图4 腐蚀速度与氯化钠浓度关系图

目前常见的盐雾的喷液方式有三种,分别为喷雾、喷淋和浸渍。喷雾的量较小,沉积量通常在1-2ml/h范围内,喷淋通常以顶喷的方式进行,如标准GMW 14872-2013和VOLVO VCS 1027,1499,部分标准还会建议调整顶喷的角度,目的是使试样受到均匀喷淋。浸渍较少见,主要出现在早期的循环腐蚀试验标准中如SAE J2334-2016(早期为1998版)。

表3 盐溶液种类

1.4 严酷等级及多因素影响

与传统盐雾标准不同,循环盐雾标准大多根据实际的使用环境对不同部位的汽车部件适用的循环种类和循环次数制定了相应的要求,如标准IEC 60068-2-52:2017规定8种严酷等级,其中严酷等级3-8常用于在盐和大气环境中频繁交替使用的汽车材料。严酷等级2-6增加循环的次数提升试验严苛程度;严酷等级7增加干湿交替的频次提升严苛程度,严酷等级8将中性盐雾改为酸性以满足实际使用环境中的酸雨和大气污染等导致的腐蚀加速。标准GMW 14872中通过增加周边阶段的喷雾次数,提高样品表面被氯化钠等腐蚀因子覆盖的时间,提高干湿交替的频次,从而满足车用材料不同安装位置对材料防腐性能的需要。对各类标准进行归纳分析后可发现,随着温湿度交替频次的上升和中高湿度阶段总时长的增加,试样需要具备更优异的的耐腐蚀性能。在实际行驶中,汽车材料易腐蚀程度自高至低排序为底盘、车身下半部分、车身上半部分、车内材料等,可以以此为依据,选择循环腐蚀的条件。

除离子、温度、湿度可引起腐蚀外,在车辆的实际使用中,还受到其他多种复合因素的影响,如底盘受到的碎石冲击、车辆在粉尘环境行驶等因素均会改变腐蚀进展速度。在部分循环腐蚀标准如GMW 14872-2013在周边环节中也加入了复合因素的影响,实际测试时根据情况选用,从而更加真实的模拟实际环境的腐蚀情况。ISO 11997-2:2013在试验条件中加入了光照的影响,可以选择特定辐照度的紫外、氙灯模拟日光[23]。

2 结论

综合常见的循环腐蚀标准,可归纳出以下几点:

1)循环盐雾试验中的各环节占据时间及转换时间是腐蚀试验设计的关键,未来循环腐蚀标准的试验参数设计有增加中湿度、高湿度环节时长,即延长循环腐蚀试验中快速腐蚀阶段时长的趋势。对各阶段转换时间的规定将进一步细化,这对试验箱的环境控制能力及稳定性将提出更高的要求,可以预见循环腐蚀试验箱完成全部的循环腐蚀试验阶段将会成为主流,代替由盐雾试验箱和环境试验箱共同完成循环腐蚀试验的模式。

2)在循环腐蚀试验中会进一步加入各类附加条件,以满足由于路况、环境污染、地域环境等因素对腐蚀进展造成的影响,综合考虑实际使用场景提出相应的循环腐蚀条件,增强循环腐蚀试验结果与实际环境中腐蚀进程的相关性。

3)对循环腐蚀试验的盐雾阶段进行分析,盐雾的种类逐渐多样化,出现针对道路融雪剂等实际场景的盐雾种类,盐溶液的浓度出现下降趋势,更加贴近实际环境。