电动汽车用分裂绕组永磁同步电机设计

翟秀果,李毅拓,郑 权

(河南森源重工有限公司,长葛 461500)

0 引 言

为解决日渐突出的环境问题和能源问题,根据国家新能源车辆强制使用法规和条例,电动车辆在道路交通工具中的占比不断提升,伴随着乘用车电动化的趋势,商用车和工程车也在电动化进程上不断开拓[1]。

目前,国外最具代表性的电动汽车主要有以特斯拉 Model3、日产轩逸、奔驰EQC、奥迪e-tron等为代表的纯电动汽车,和以宝马X1、沃尔沃XC90为代表的插电式混合电动汽车[2]。国内的新能源汽车研发虽然起步较晚,但已初具规模,依托国家政策的导向及广阔的市场需求,相关技术水平得到了不断提升,目前市场上已经有大量的车型推出,比如蔚来ES6、小鹏汽车G3以及比亚迪系列等,以纯电动汽车为主,包括部分插电式混动汽车,涵盖乘用车、商用车以及专用车等领域[3]。我国新能源汽车的配套厂家在电池、电机、电控等核心部件研发的进程中不断探索,克服重重困难,电动汽车市场逐渐扩大,但是目前电动汽车依然存在充电慢和续航里程短等一些主要问题。

解决电动汽车续航里程问题,一方面要从储能电池入手,研制高储能的电芯和电池管理系统,另一方面要从电驱系统方面入手,研制高效节能的电机和电控系统。本文主要研究电机的高效节能性,以一款200 kW永磁同步电机为例,探讨分裂绕组定子和交直轴电感优化对电机高效率特性的贡献[2]。

永磁同步电机转子上没有铜耗,相对于异步电机效率较高,电动汽车厂家在电驱系统中越来越倾向于使用永磁同步电机。传统电机定子绕组为固定匝数,因为电机感应电动势和转速成正比,所以永磁电机在高速时必须进行弱磁控制,以免感应电势过高击穿开关器件,即永磁电机在高速时有相当一部分电流是起到反向弱磁功能,并不提供转矩,该部分弱磁电流在定子中同样存在铜耗。为了解决这一问题,部分厂商采用两档变速箱的结构,在车辆高速行驶时用切换齿轮的方法降低电机转速,以此来降低电机的感应电动势,但该结构增加了变速箱后电驱系统的体积和成本。本文采用分裂绕组的定子结构,从根本上解决永磁同步电机宽转速运行的弱磁问题,电机定子绕组分段引出,在低速区域运行时绕组全部接入工作,保证电机恒转矩输出;在高速区域运行时绕组部分接入工作,定子磁链减小,所需弱磁电流降低,保证电机恒功率输出。

1 动力匹配及电机性能

1.1 计算电机外特性曲线

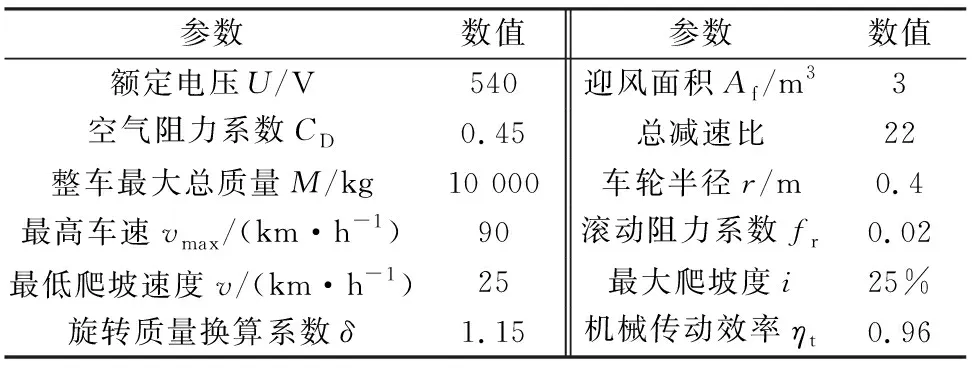

本文所研究的永磁同步电机拟用作物流车的驱动电机,物流车相关动力需求参数如表1所示。

表1 电动物流车动力需求参数

物流车最大需求功率出现在满载时的爬坡路段,根据最大爬坡功率计算式[4]:

(1)

(2)

计算电机恒转矩段峰值转矩T=392 N·m,取T=400 N·m。

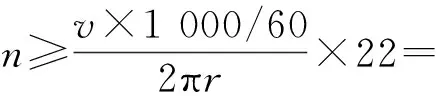

电机低速段工作在恒转矩区域,高速段工作在恒功率区域,绘制电机需求外特性曲线如图1所示。

图1 电动物流车需求电机外特性

1.2 计算电机参数

首先用解析法根据永磁同步电机所需功率和转矩确定电机的大致尺寸,有经验公式[3]:

(3)

式中:T为电机输出转矩;暂取电机输出效率η=96%;电枢绕组系数kw=0.92,水冷电机电负荷A=50 kA/m,磁负荷B=0.8 T,根据车辆底盘安装空间估算电机的有效长度le=0.15 m。

根据需求T=400 N·m,计算定子内径Dsi=0.22 m。

取定子裂比0.66,定子外径Dso=330 mm。

根据公式:

(4)

确定定子槽面积As,取槽满率kp=0.7,定子槽数Ns=48,电流密度J=15 A/mm2。

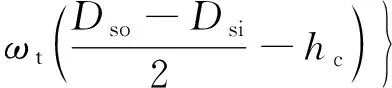

进一步根据公式:

(5)

确定定子轭厚度hc和定子齿宽ωt尺寸,定子采用平行齿结构。

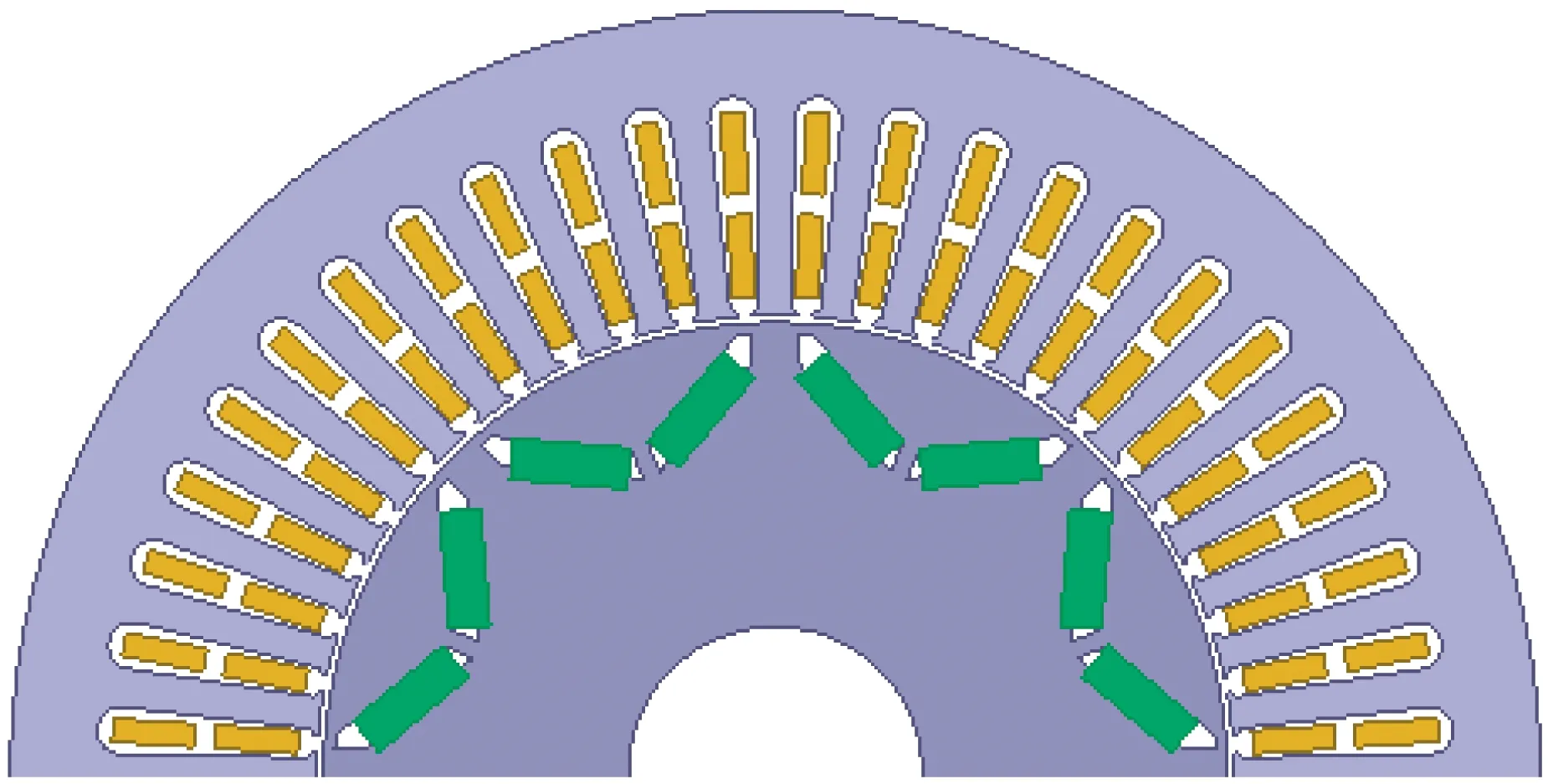

用相关数值在Maxwell软件中进行2D建模,并进行电磁优化计算,得到电机基本参数,电机二维模型如图2所示,具体电机参数如表2所示。

图2 150 kW永磁同步电机1/2模型图

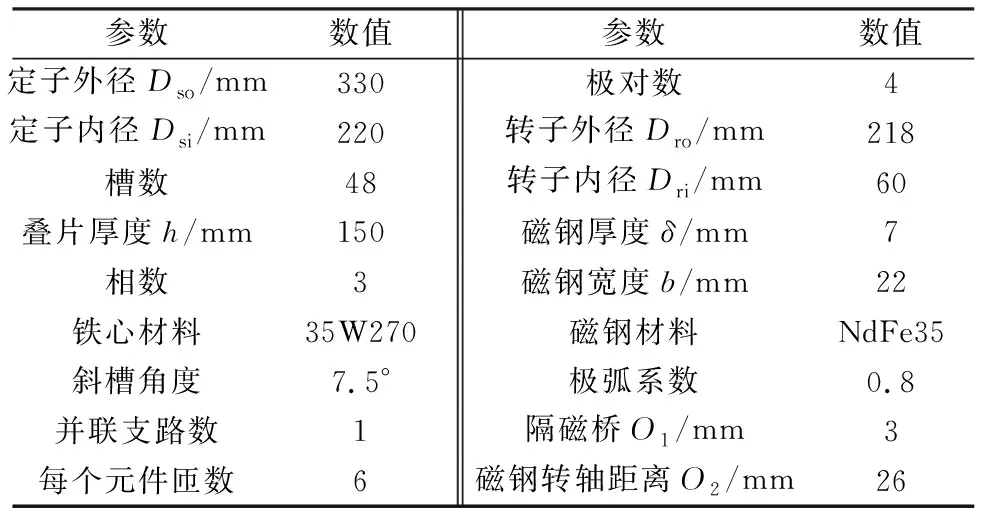

表2 电机参数

参数数值参数数值定子外径Dso/mm330极对数4定子内径Dsi/mm220转子外径Dro/mm218 槽数48转子内径Dri/mm60 叠片厚度h/mm150磁钢厚度δ/mm7相数3磁钢宽度b/mm22铁心材料35W270磁钢材料NdFe35斜槽角度7.5°极弧系数0.8并联支路数1隔磁桥O1/mm3每个元件匝数6磁钢转轴距离O2/mm26

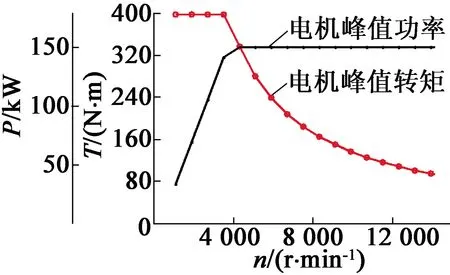

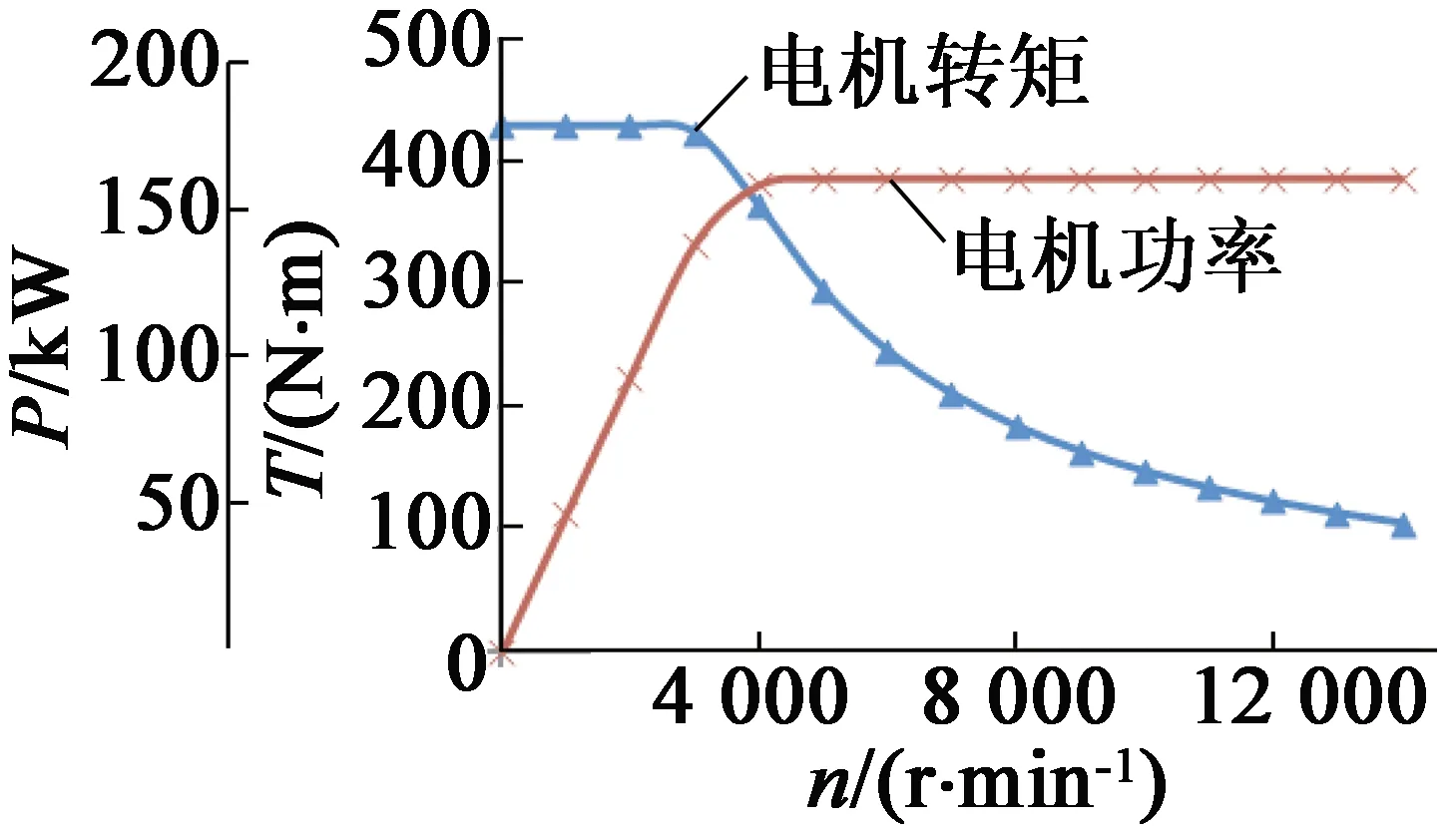

计算得到电机输出峰值状态功率和转矩,如图3所示。图3中,三角标志线为峰值转矩,叉线为峰值功率,可以看出电机性能满足车辆动力需求。

图3 电机外特性曲线

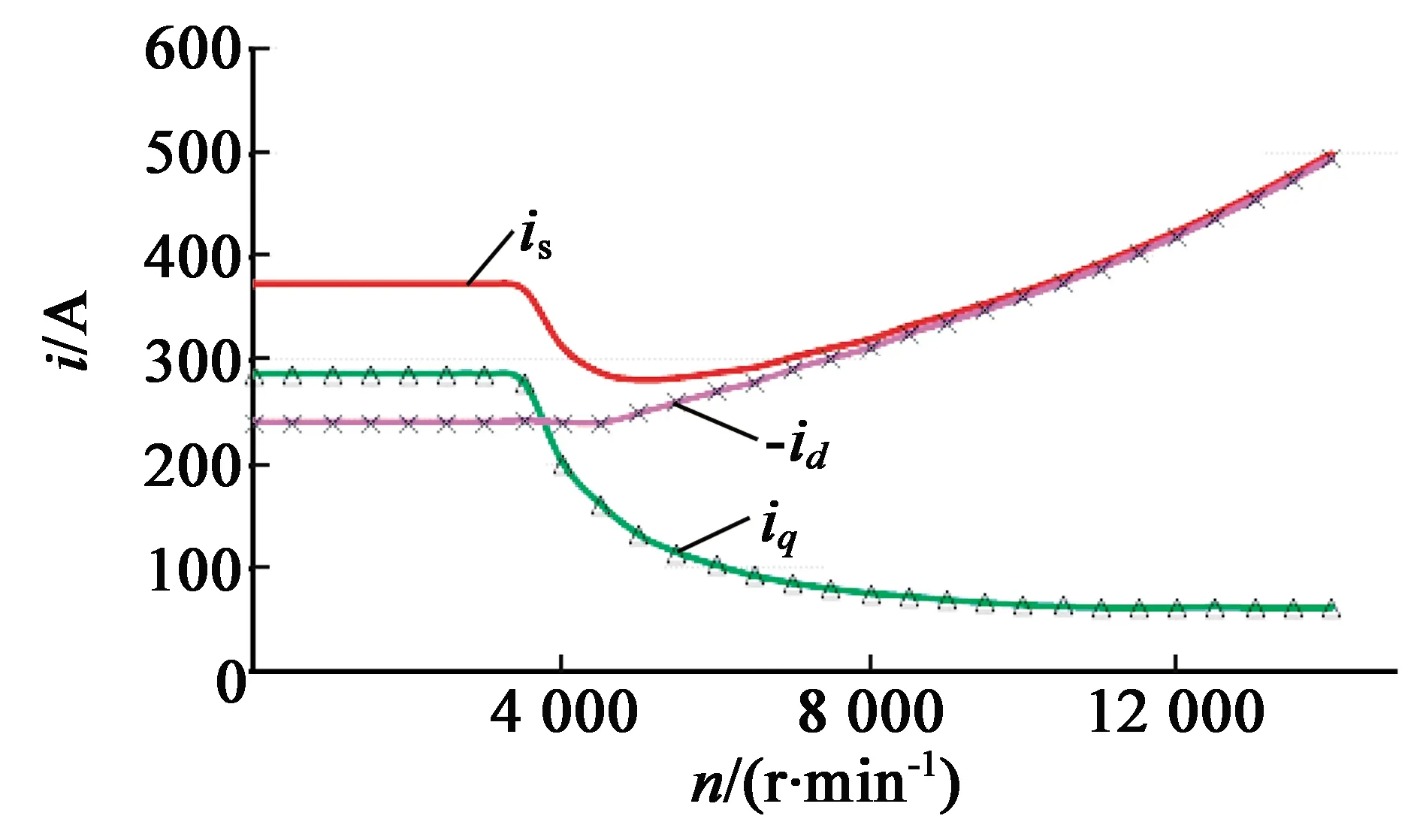

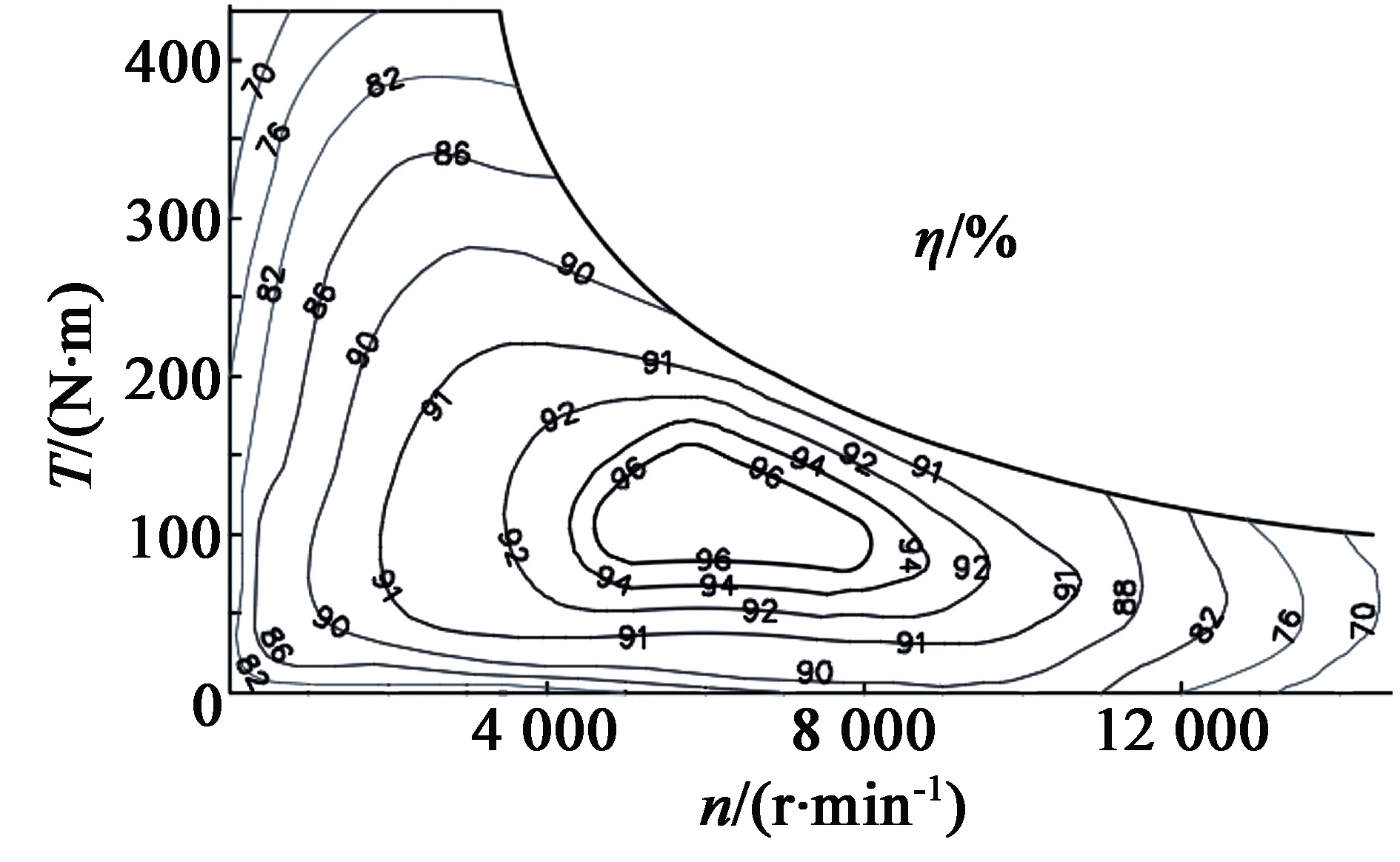

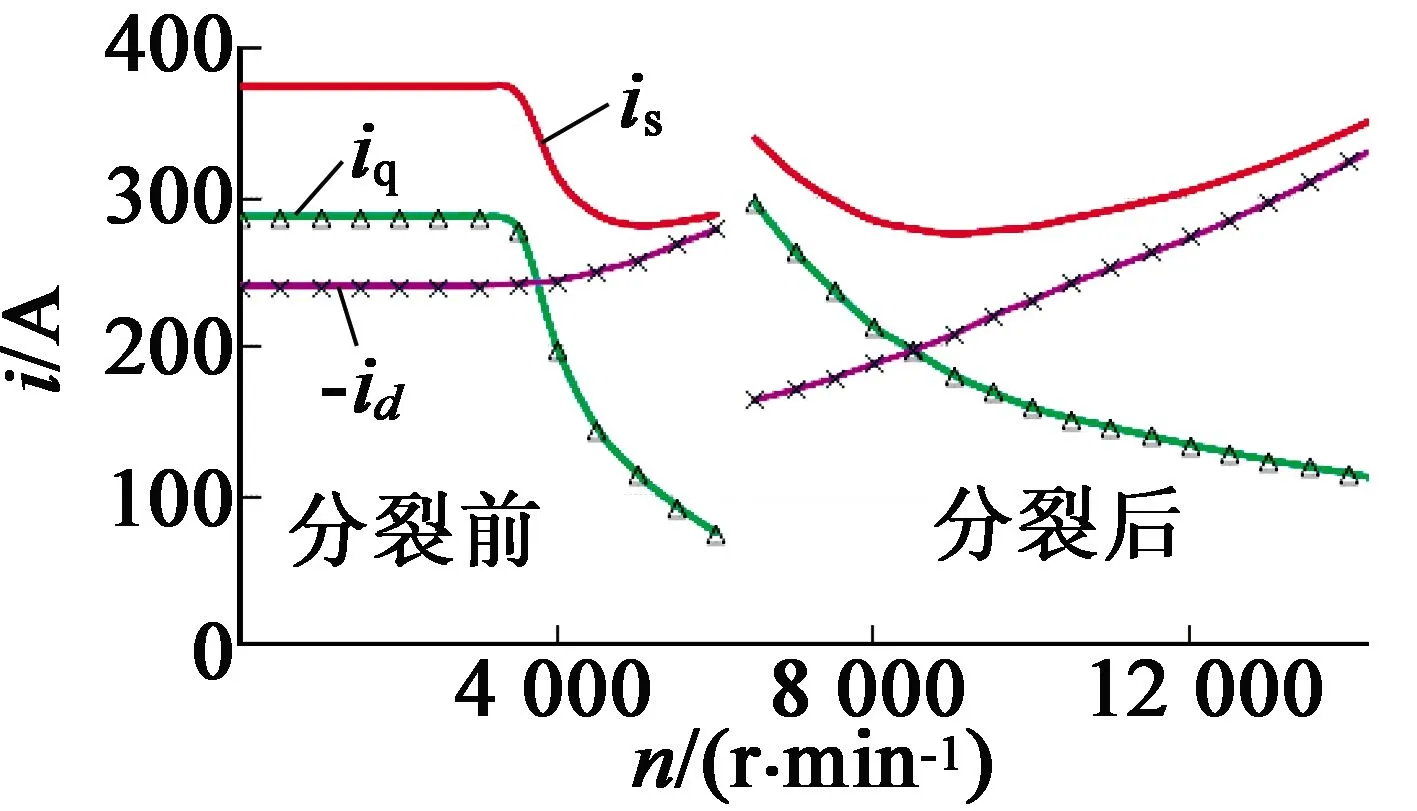

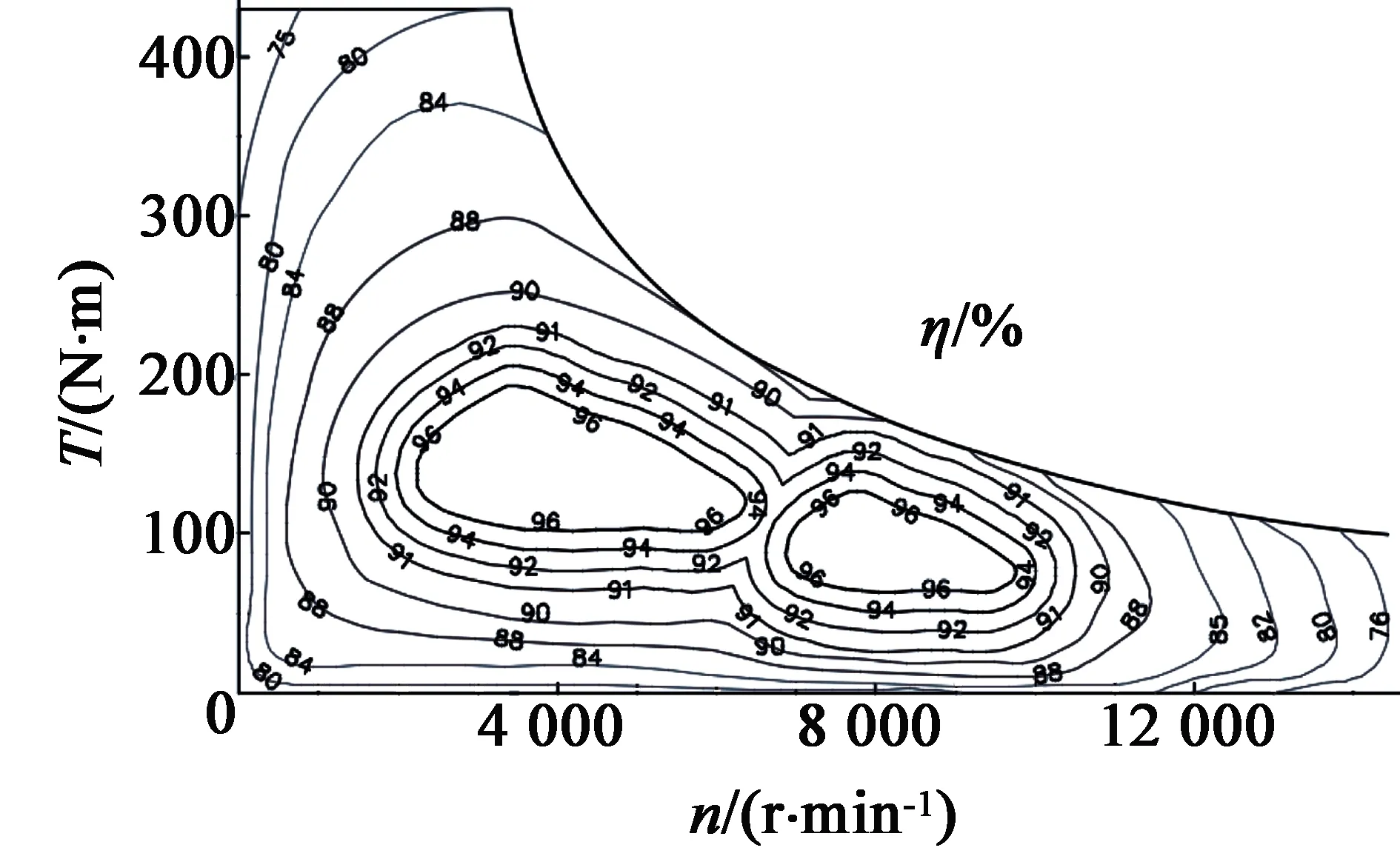

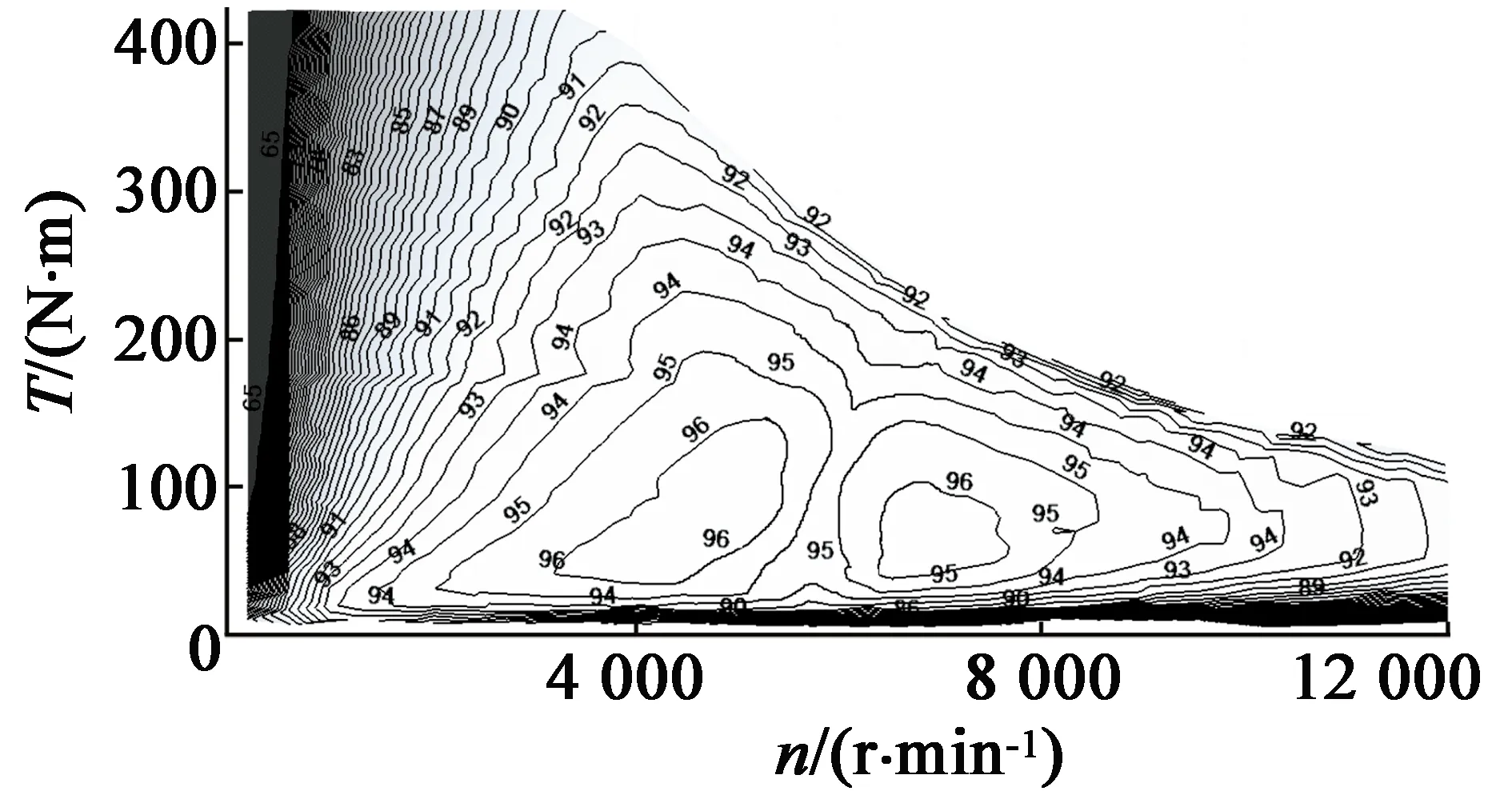

进一步计算电机的电流曲线如图4所示。图4中,平滑曲线为定子相电流is曲线,三角线为交轴电流iq曲线,叉线为直轴电流-id曲线。计算电机的效率map如图5所示。

图4 电机电流曲线

图5 电机效率map

从图4可以看出,电机在低速恒转矩区需要380 A的电流,随着转速升高,进入恒功率区域后电流先降再升,到达10 000 r/min之后,在高速区域电流逐渐超过了恒转矩段电流。这是因为电流可以分解为两部分,提供转矩的交轴电流iq和弱磁电流-id,在低速区域,电机感应电动势低,需要的弱磁电流较小,电流大部分用来提供转矩输出;中速段后进入恒功率区域,电机所需输出转矩降低而感应电动势未超出额定电压,电流呈现降低趋势;高速段后电机感应电动势超出额定电压,且随着转速升高进一步升高,电机所需输出转矩仍然降低趋势,需要越来越多的电流参与到弱磁分量中,以至于电流超过了低速区电流。

电驱系统的最大伏安容量定义为电机最大工作电压点的电压Us1和电机最大工作电流点的电流Is2的乘积,该Us1和Is2可以不同时出现,最大伏安容量决定着电驱系统的功率密度,也限制着功率元器件的选型。显然,定子电流在高速段超过低速段,这不是电机工作的理想情况,会提高电驱系统的最大伏安容量,降低系统的功率密度;另外,高速时因为电机铁耗越来越高,再加上不断增大的铜耗会导致高速段效率严重下降,从图5的电机效率map可以直观地看出电机高效区域面积很小。

2 分裂绕组设计

2.1 设计原则

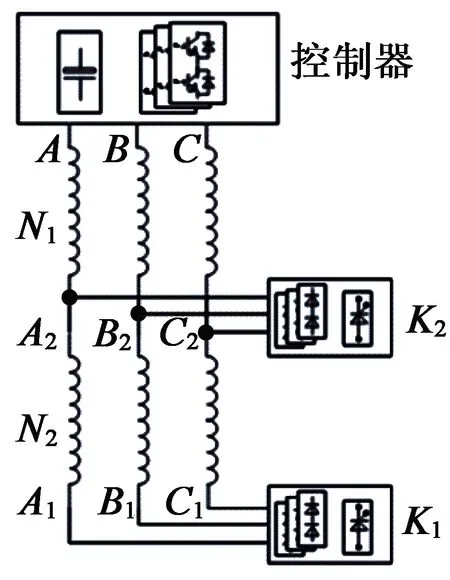

为了降低电驱系统的最大伏安容量,同时提高电机高效率区面积,拟将本电机的定子绕组设计为分裂绕组形式,将定子绕组分两部分组成,两部分同槽分布,低速区域两部分串联同时工作,高速时切掉部分绕组来降低电机的感应电动势,分裂绕组电机拓扑结构如图6所示。

图6 分裂绕组拓扑结构

定子绕组分为N1和N2两部分,两段之间首尾串联并做中间引出线,三相电机的三个尾端引出线接切换开关K1,三个中间引出线接切换开关K2。低速时K1接通,K2断开,电机工作绕组N=N1+N2;高速时K1断开,K2接通,电机工作绕组N=N1。当然,图6为特殊的两段式分裂结构,而分裂绕组的分段段数z不仅限于z=2,切换开关个数等于分段段数z,具体分段段数需依照电机的弱磁调速范围而定,并同时考虑经济性和可行性。

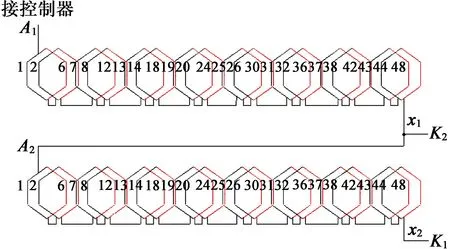

分裂绕组内部结构如图7所示,以A相为例,每个六边形为一个绕组元件,普通电机绕组的元件个数为Ns/m,即槽数除以相数,而分裂绕组的元件个数为z×Ns/m,本文中电机z=2即可满足弱磁调速需求。图7中绕组A1-X1段每个元件的匝数为N1,绕组A2-X2段每个元件的匝数为N2,两段绕组的元件同槽分布。

图7 分裂绕组内部结构

分裂绕组的设计原则如下:

1) 绕组分段段数z需要同时考虑经济性和可行性,分段段数提升会导致切换开关个数增加,从而增加接线盒体积,不利于成本控制。

2) 绕组分裂匝数比λ=N1/(N1+N2),λ的选取需要同时考虑低速时输出足够大的转矩和高速时足够小的感应电动势。

3) 分裂转速点n的选取要根据分裂匝数比而定,并同时保证绕组分裂前感应电势足够小,绕组分裂后输出转矩足够大。

4) 为了尽可能降低系统的最大伏安容量,绕组分裂前所有绕组串联工作的电流is1和绕组分裂后仅部分绕组工作的电流is2要满足关系is1≈is2。

5) 绕组分裂前的总匝数选取要考虑系统的安全电压,即考虑切换开关的故障模式,在所有绕组串联情况下,电机在最大转速时的感应电动势要小于控制器件的安全电压。

2.2 设计结果与对比分析

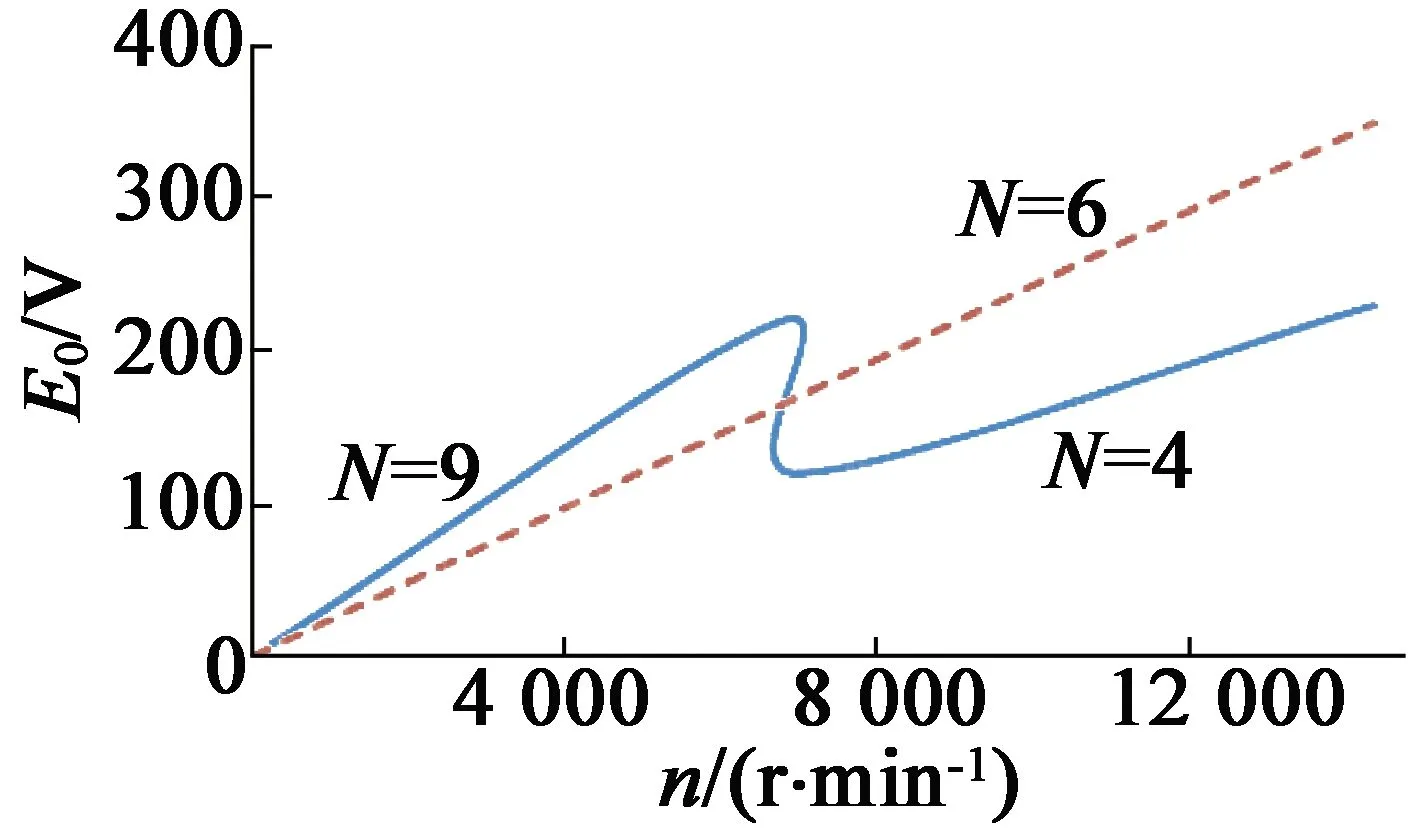

根据以上设计原则,利用Maxwell 2D软件对绕组匝数、分裂转速点和转子磁钢尺寸进行参数化分析,计算得出分段段数z=2,分裂转速n=6800r/min,元件匝数N1=4,N2=5,即转速小于6800r/min时绕组工作匝数为9匝,转速大于6800r/min时绕组工作匝数4匝。

对比分裂绕组电机和普通绕组电机的空载感应电动势曲线如图8所示。图8中,实线为分裂绕组电机空载感应电动势曲线,虚线为普通绕组电机感应电动势曲线。可以看到,分裂转速前电机感应电动势斜率很大,分裂转速后电机感应电动势斜率较低,之后电机的空载感应电动势远低于普通电机。

图8 空载感应电势对比

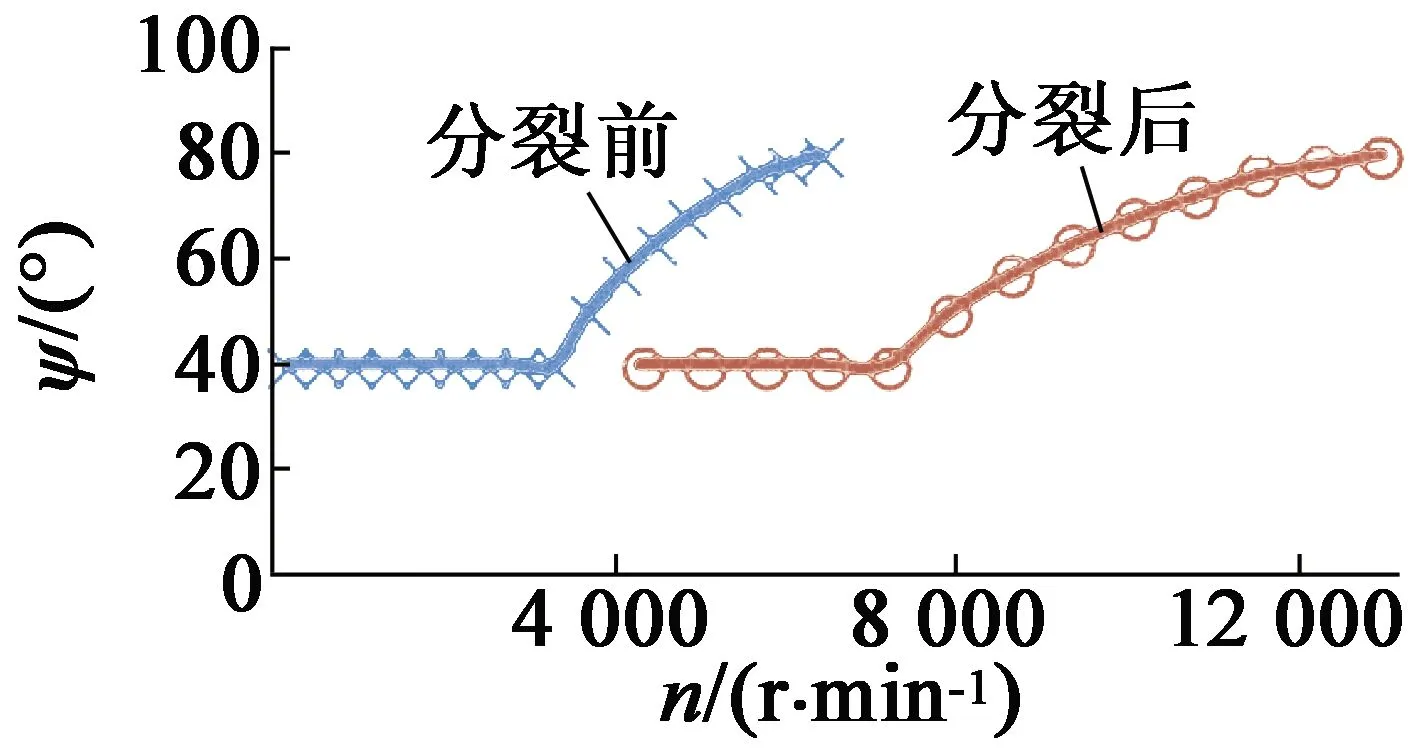

分裂绕组电机的定子电流曲线如图9和图10所示,其中图9为电流幅值曲线,图10为电流相角曲线。对比图4和图9可以看出,高速时分裂绕组电机的电流得到有效抑制,最高速时电流不超过低速时的恒转矩电流。

图9 分裂绕组电机电流幅值曲线

图10 分裂绕组电机电流相角曲线

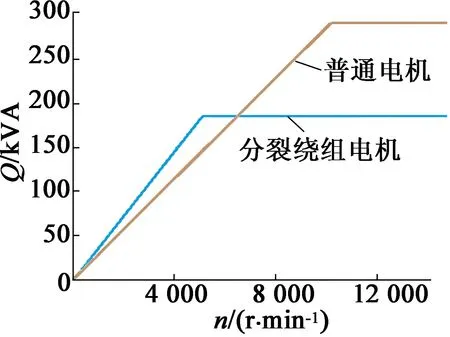

对比普通电机和分裂绕组电机最大伏安特性曲线如图11所示。可见,绕组采用分裂控制可以有效地降低整个系统的伏安容量,从而节省成本,提高系统的功率密度。

图11 电机最大伏安容量对比

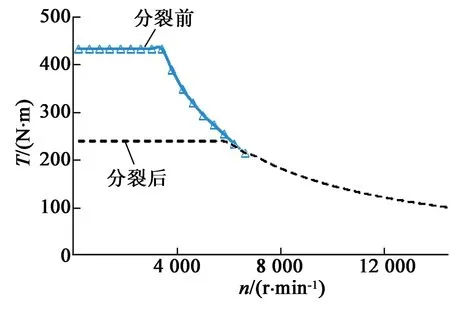

计算分裂绕组电机的输出转矩特性曲线,如图12所示。图12中,三角线为绕组分裂前转矩曲线,虚线为绕组分裂后转矩曲线,两条曲线叠加之后的轮廓线可以完全覆盖图1的电动物流车需求转矩曲线。进一步计算分裂绕组电机的效率map,如图13所示。可见,该电机存在两个高效率区域,对比图5普通电机的效率map,发现高效区域面积几乎增加了一倍。

图12 分裂绕组电机输出特性曲线

图13 分裂绕组电机输出效率map

3 实验验证

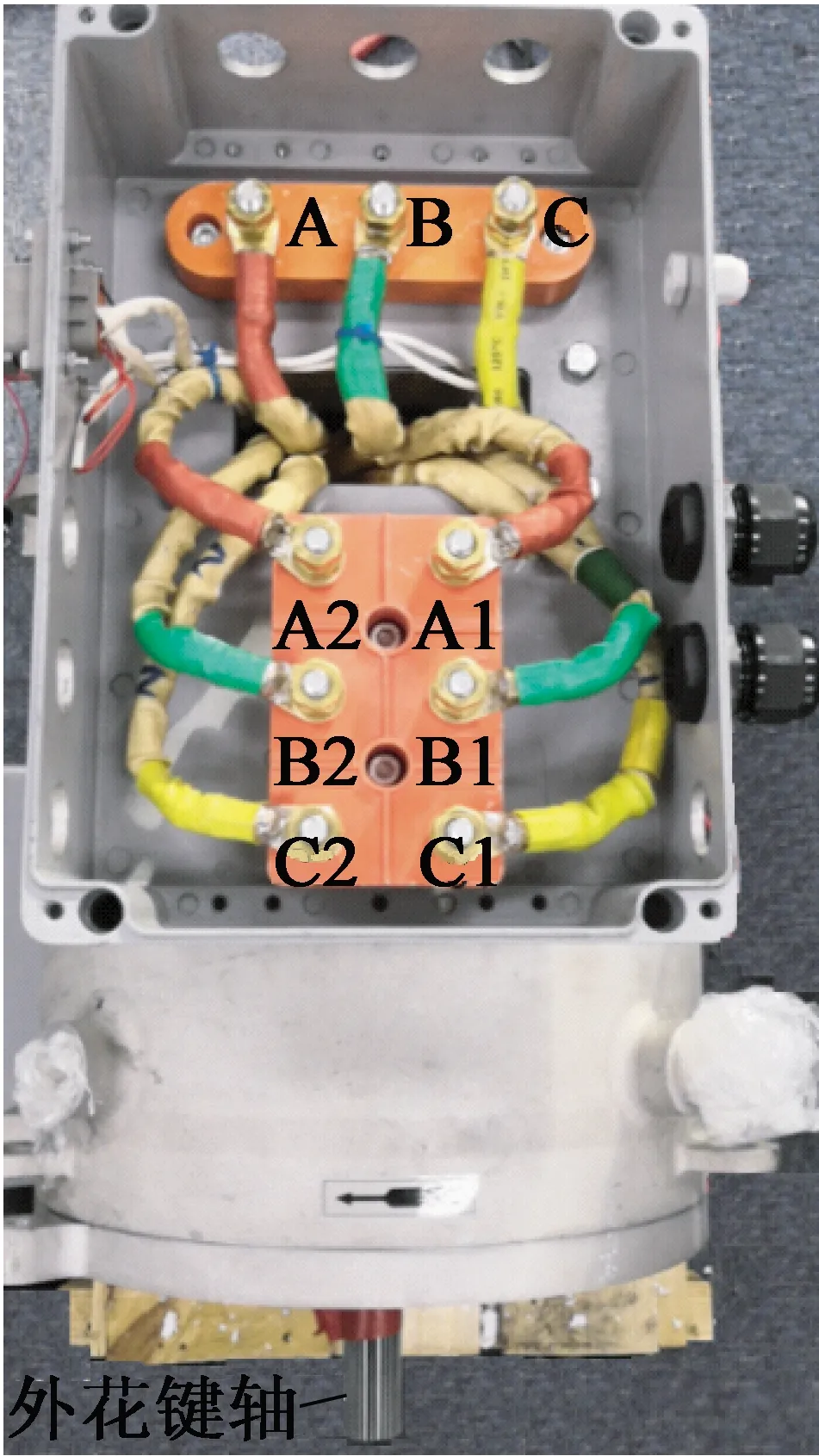

分裂绕组电机试验样机如图14所示,分裂绕组电机接线盒内部引出线如图15所示,两段式分裂绕组共计9个引出头,其中A、B、C端接控制器输出,A1,B1,C1和A2,B2,C2分别接切换开关K1和K2。

图14 分裂绕组电机样机

图15 分裂绕组引出线图

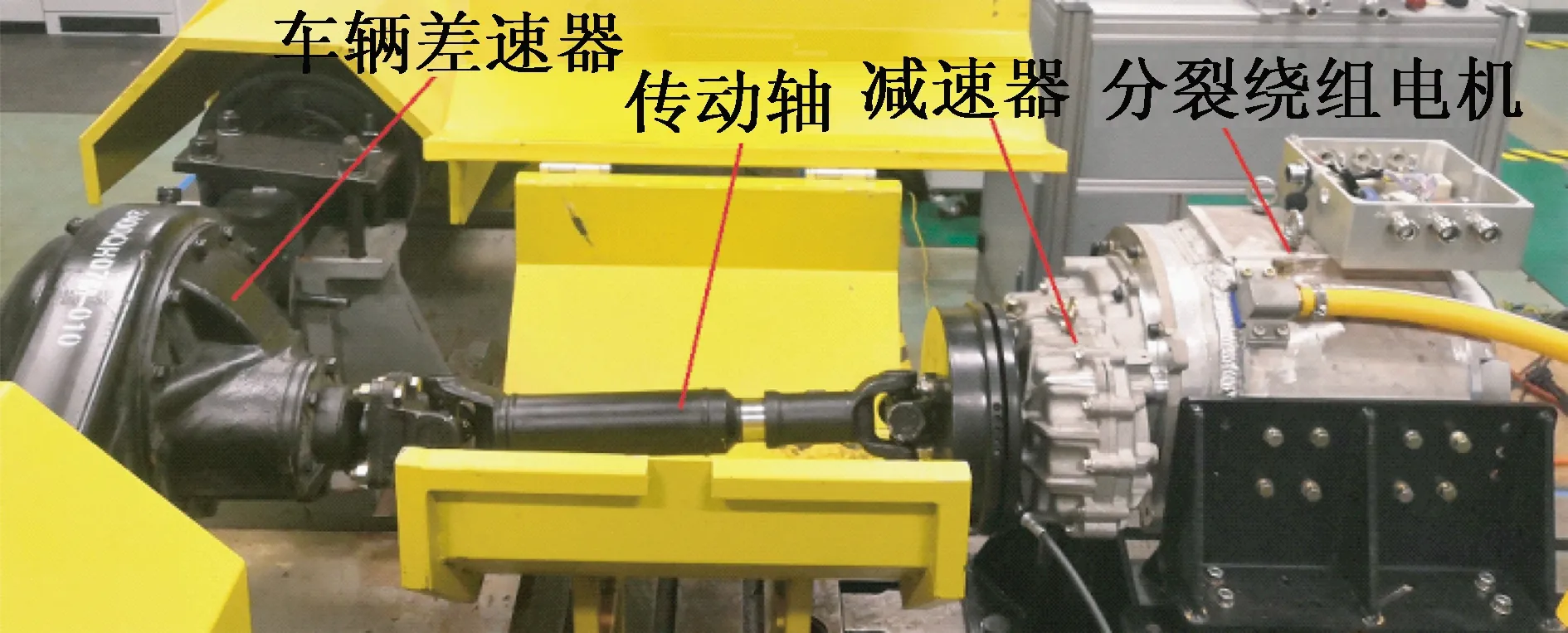

将电机安装在台架上进行性能测试,如图16所示,电机通过减速器、传动轴和后桥的差速器连接,后桥两端各布置一个测功机,可以模拟车辆的具体运行状态,电机和差速器的连接如图17所示。

图16 分裂绕组电机台架试验

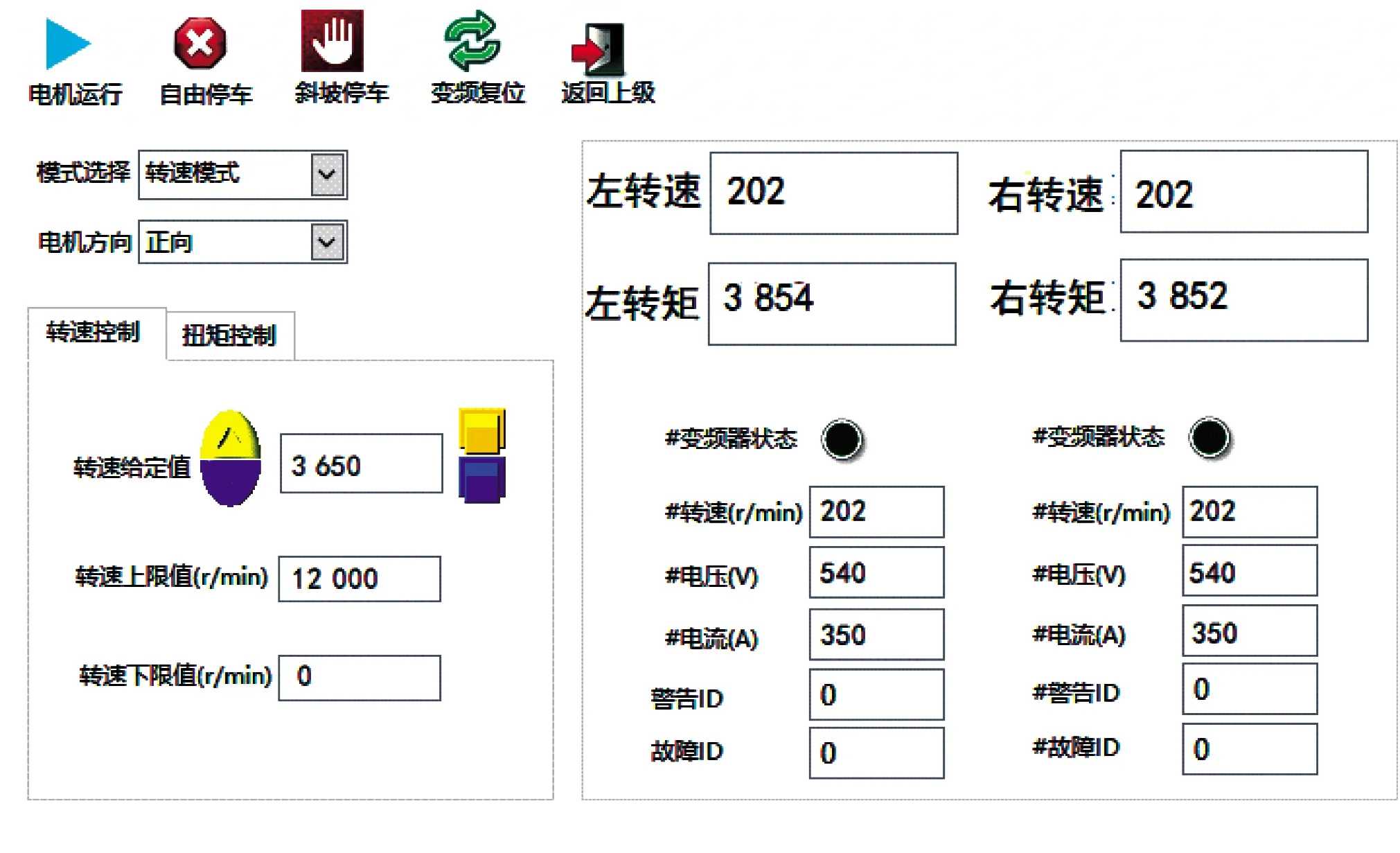

电机测试过程中对数据进行记录,中控室操作界面如图18所示。设定转速后测功机测取转矩值,本测试所用电机减速器变比3.07,后桥差速器减速比6.15,总计减速比18.8,界面中左右转速和转矩分别显示的是两个测功机的测量值,即代表实际车辆运行时轮毂的转速和转矩,两边转矩之和除以减速比即为电机输出转矩。

图17 分裂绕组电机与差速器连接

图18 电机性能测试界面

根据测试数据绘制电机实际工作效率map如图19所示。和仿真计算一致,该图有两个高效率区域,不过高速区的实测效率值要大于计算值。由于测试台架的转速限制,测试只能进行到12 000 r/min,根据效率分布趋势来看,更高转速时的实测效率值依然要大于计算值,可见,分裂绕组电机对于效率的提高是十分见效的。

图19 分裂绕组电机实测效率map

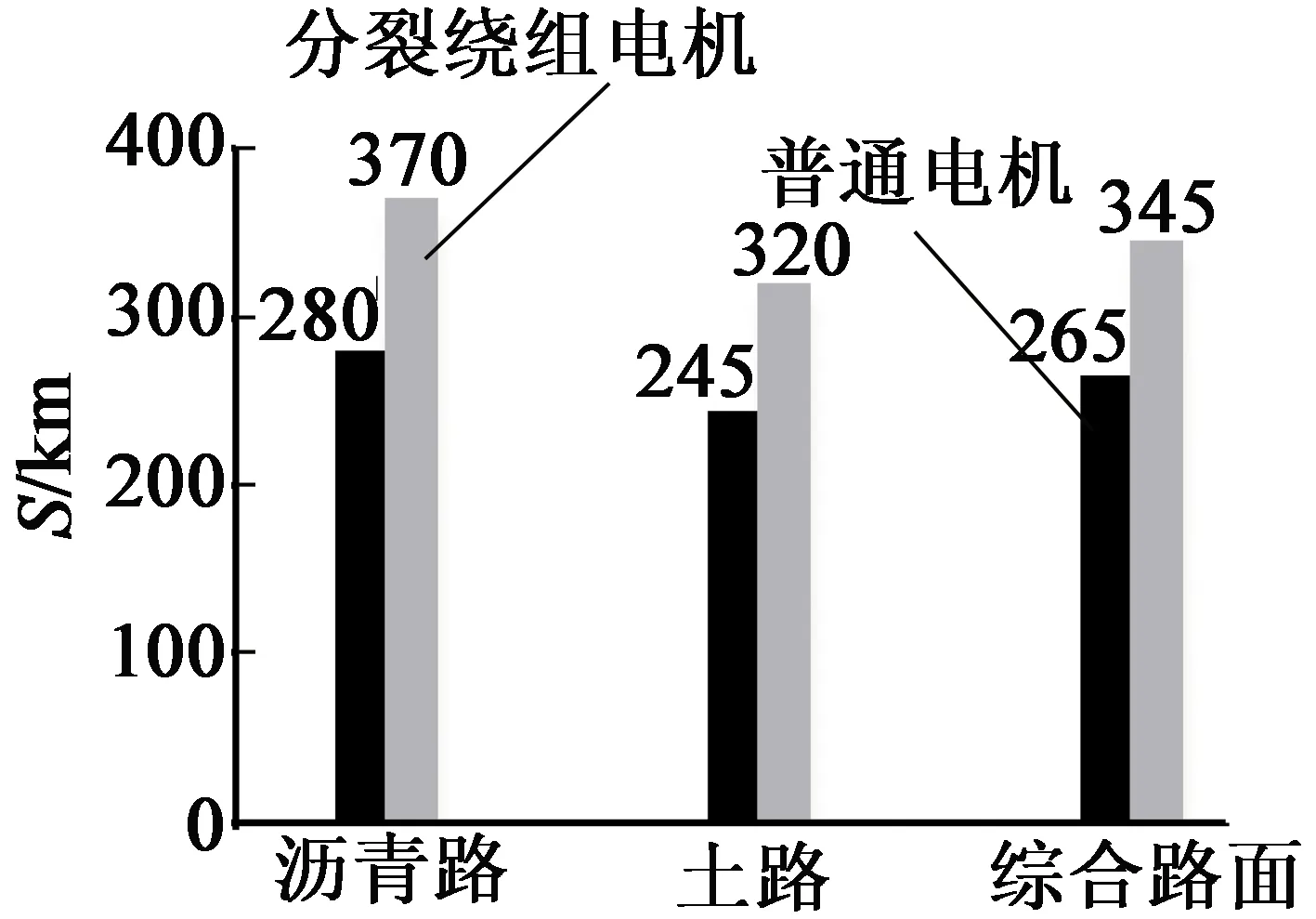

将电机的效率值结合电动汽车具体蓄电池参数,用ADVISOR软件计算续航里程,计算结果如图20所示,分裂绕组电驱动系统对比普通电驱动系统的电动汽车续航里程整体提升了约30%。

图20 电动汽车续航里程对比

4 结 语

本文以纯电动物流车用驱动电机为应用对象,设计并制造了一台分裂绕组永磁同步电机,通过仿真分析和实测得出以下结论:

1) 电机定子绕组采用分裂绕组形式可以额外增加电机的高效率区域,能有效地提高电驱系统的效率,从而延长电动车续航里程。

2) 电机定子绕组采用分裂绕组形式可以大幅降低电驱系统的最大伏安容量,从而减小体积、增加功率密度、降低成本。

3) 分裂绕组的设计既要考虑到电机低速大转矩特性,又要保证电机高速时较低的感应电动势,需要对分裂转速点和绕组分裂前后匝数比进行优化计算。

4) 分裂绕组电机可以根据弱磁区间的范围灵活地选取绕组分裂段数,以此来代替多档式机械变速箱,提高电驱系统功率密度,并且以电切换代替机械切换,可以提高换挡灵敏度。