奥氏体不锈钢材料制造及使用过程中常见问题及预防

张国信,马 伟

(1.中石化广州工程有限公司,广东 广州510620;2.中科(广东)炼化有限公司,广东 湛江524076)

奥氏体不锈钢是具有面心立方(FCC)单相组织、以FeGCrGNi作为基本元素的一种材料,按照奥氏体的稳定性,可分为稳定型和亚稳定型.0Cr18Ni10Ti(321型)、0Cr18Ni11Nb(347型)是稳定型奥氏体不锈钢,在石化行业多应用于含氢(H)的高温、高压厚壁管道,具有较好的耐晶间腐蚀、耐连多硫酸(PTA SCC)腐蚀能力,以及较高热变形抗力和热强性,且焊接性良好.347型材料焊后通常采用850~920℃稳定化热处理制度,其作用一是消除焊接接头的残余应力,二是稳定化元素铌(Nb)在此过程中可形成稳定的碳化物相碳化铌(NbC),从而降低材料的晶间腐蚀倾向和提高材料的热强性.根据材料特性,原则上347型不锈钢焊后应进行稳定化热处理.但在具体制造和使用过程中,根据工程经验和相关技术研究,进行或不进行焊后热处理,均有较多成功制造和使用的经验.而347型管道焊接接头不管是否进行焊后热处理,均出现了焊缝的开裂问题,这些问题也发生在小直径、薄壁加热炉工艺管道中.本文并不针对某个损伤案例进行分析,而是从奥氏体材料在制造和使用过程中可能会出现的热裂纹和晶间腐蚀问题以及如何控制等方面进行分析和探讨.

1 奥氏体不锈钢在焊接和使用过程中存在的损伤

1.1 晶间腐蚀

奥氏体不锈钢在焊接和使用过程中与特定介质接触就会产生晶间腐蚀问题.焊接接头的晶间腐蚀包括焊缝的晶间腐蚀和热影响区的晶间腐蚀.焊缝的晶间腐蚀有两种情况:一是焊态下产生晶间腐蚀,二是焊后焊缝经敏化温度区重复加热后产生的晶间腐蚀.焊缝产生晶间腐蚀的冶金因素是焊接过程中焊缝的合金元素发生了变化,其中主要是渗碳(C)和铬(Cr)的烧损,以及杂质元素的偏析;其次是过大的焊接线能量引起的粗晶所致;另外,多层多道焊时,后一道焊缝对前一道焊缝的“敏化处理”,也可能产生晶间腐蚀.热影响区(HAZ)的晶间腐蚀是在焊接热循环作用下,近焊缝区经历了相当于敏化温度热处理区域产生的晶间腐蚀,对18CrG8Ni奥氏体不锈钢相当于经历了450~850℃的敏化问题.

对于347型材料,焊接过程可能产生的热影响区的晶间腐蚀敏化区在材料使用过程中会进一步产生沿熔合区母材侧、宽度1~3 mm的集中腐蚀问题,这种腐蚀称为“刀状腐蚀”.这种腐蚀的产生是由于在焊接热循环作用下,峰值温度超过1 000℃的过热区发生了碳化物分解和重溶过程,而在冷却过程中,富Cr的碳化物析出的速度比碳化物NbC快;另外C向晶界扩散聚集,并在随后的敏化温度区间形成很窄的Cr碳化物区域,而离熔合区较远处,碳化物NbC并不溶解.因此,“刀状腐蚀”是晶间腐蚀的一种形式.

1.2 焊接接头热裂纹

奥氏体不锈钢焊接接头的热裂纹包括凝固(结晶)裂纹、再热裂纹、高温失塑裂纹、液化裂纹等.对于稳定型347型不锈钢材料,在焊接和使用过程中,上述四种裂纹均表现比较敏感.下面就这四种裂纹的开裂机理进行分析.

1.2.1 凝固(结晶)裂纹

凝固裂纹是在焊缝凝固过程结晶后期产生的,它使焊缝在结晶过程中产生较大的收缩变形和拉伸应力.凝固裂纹形成的另一个原因是焊缝金属中某些容易形成低熔点共晶的元素,例如硫(S)、磷(P)、硼(B)、硅(Si)等,在奥氏体基体中的溶解度很低,容易在粗大的方向性很强的柱状晶、树枝状晶体之间偏析而形成低熔点共晶液态薄膜.凝固裂纹的形成主要取决于成分,与焊接过程中奥氏体(A)、铁素体(F)的结晶形式有关,焊缝金属如果以奥氏体、奥氏体G铁素体(AF)模式凝固以及较高的P和S含量促进了凝固模式为全奥氏体组织的情况,则具有较强的开裂敏感性;如果以铁素体G奥氏体组织(FA)形式凝固,则具有较低的开裂敏感性.另外,焊接时高的拘束条件、较高的焊接线能量、凹陷的焊道形状等也会促进凝固裂纹的产生.

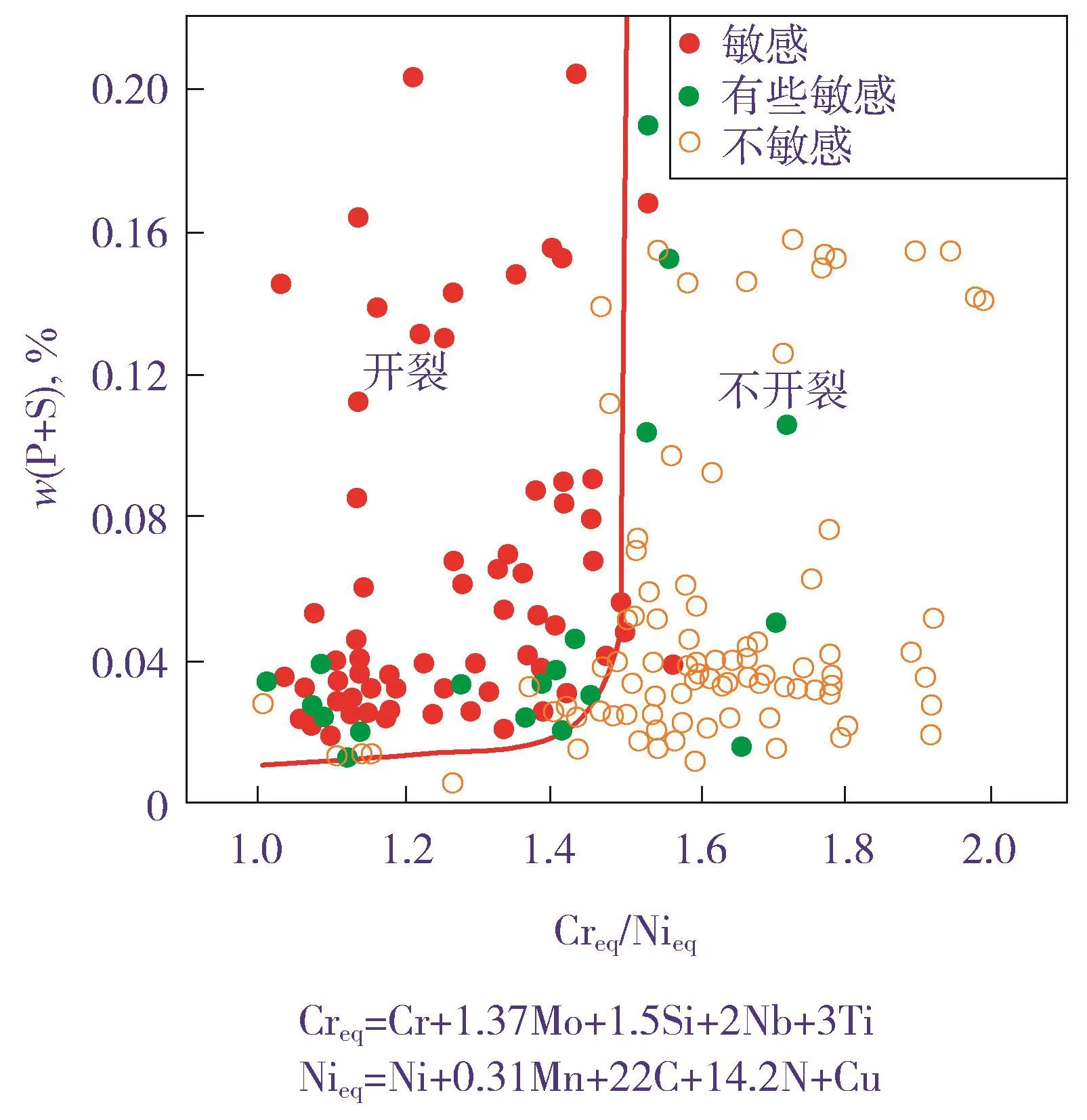

上世纪80年代,suutala联合其他学者开发了基于奥氏体不锈钢成分预测凝固裂纹敏感性的Suutala图【1】(见图1).该图依据奥氏体材料的Cr当量(Creq)、镍(Ni)当量(Nieq)以及P+S含量的质量百分数预测奥氏体材料焊缝金属中凝固裂纹产生的敏感性.从图1可以看出:当Creq/Nieq增加到某一临界值后,不管P+S含量有多少,抗裂性能均大幅提高.大幅提高的原因是由于凝固初期析出相由奥氏体转变为铁素体所致.另外,从图1中还可看出:在P+S含量极低的情况下,材料也具有较好的抗裂性.但这种情况目前在工程上还难以实现,因此,控制凝固裂纹的有效办法是控制凝固模式.

根据WRCG1992组织图(见图2)也可预测奥氏体不锈钢的凝固模式.从图2可以看出:凝固模式从A—AF—FA变化,铁素体数(FN)也在相应范围内变化.如果采用FN=10的焊接材料焊接全奥氏体母材,考虑合金元素稀释率等其他因素,在低焊接线能量下,凝固模式将会是FA,焊缝中的FN大约为6,这种焊缝将具有较好的抗裂性.

图1 焊缝金属成分预测凝固裂纹敏感性

图2 WRCG1992根据相成分预测凝固模式和铁素体数

焊缝凝固裂纹的特点是完全的枝状晶断口形貌,沿焊缝金属或热影响区的奥氏体晶界扩展,在使用过程中,由于应力的释放和其他作用可能会扩展开裂.综合研究表明,焊缝和热影响区的凝固裂纹和铁素体含量、初始析出相的凝固组织(AF或FA)、冷却速度三个因素关系重大.

1.2.2 再热裂纹(消除应力裂纹)

奥氏体不锈钢中的再热裂纹主要发生在H型以及含稳定化元素的材料中,在标准型奥氏体不锈钢中是不常见的.调查显示:常用奥氏体不锈钢再热裂纹的敏感性大小为347型>321型>304型【2】,316型基本无再热裂纹倾向.

奥氏体不锈钢再热裂纹的产生与晶内析出物有关.这种晶内的析出强化了晶粒内部,而把松弛残留的焊接应力和整个系统的应力所需的应变转移到晶界,降低了蠕变延性,导致晶界破坏.再热裂纹可能发生在焊缝的热处理期间,也可能发生在材料的使用阶段,二者的机理基本相同,但开裂温度区间有所不同,如347型材料在焊缝热处理期间产生再热裂纹的温度区间为700~1 050℃,而这个温度区间正好是NbC析出的温度范围(见图3)【3】.图3是根据Gleeble热G力模拟试验机上得到的数据绘出的,显示再热裂纹形成一个C曲线形温度与时间的关系.该图为将焊缝金属试样加热到各种焊后热处理温度、然后加载到75%~100%高温屈服强度(YS)的应力值并保持试验载荷直至断裂而得到的一个“C形”的裂纹相应曲线.在这个温度区间进行稳定化热处理正好和强化机理作用的温度相重合,因此就有可能产生再热裂纹.而在使用期间,在长时间应力释放的情况下,再热裂纹发生的温度为500~700℃,同时还伴随碳化物析出.再热裂纹开裂形式大多表现为穿晶开裂,也有沿晶界开裂的情况发生.

图3 347型不锈钢焊缝金属再热裂纹敏感性

1.2.3 高温失塑裂纹(或称为失延裂纹,简称DDC)

奥氏体不锈钢的高温失塑裂纹发生在材料加热时1/2熔点处,为高温塑性突然下降所致(见图4)【3】.其温度范围相当于再结晶温度区,因此,焊缝和热影响区高温低塑性裂纹产生的温度比液化裂纹更低.奥氏体不锈钢在低于固相线温度以下的加热过程和冷却过程,其塑性变化是不同的.在加热过程中,随温度升高,塑性略有增加,在温度达到约1/2熔点时塑性开始降低;在冷却过程中,塑性开始恢复,当温度降至500~700℃时已接近原来加热时的水平.因此,在材料塑性降低时如果存在较大的收缩应变,就会引起高温失塑裂纹.通过研究发现,稳定型347型奥氏体不锈钢具有较高的DDC裂纹倾向.

图4 奥氏体不锈钢高温凝固时的脆性温度区

在347型不锈钢的焊缝和热影响区可观察到DDC的存在.焊缝和HAZ的晶粒粗大还与高拘束度有关.开裂通常沿微观组织中的迁移晶界延伸,不显示枝状晶裂纹.目前,对DDC的开裂机理并不完全清楚,但在奥氏体焊缝中存在铁素体可以形成凹凸不平的晶界,使DCC萌生和裂纹扩展的阻力增大,可有效降低产生DDC的风险.

1.2.4 液化裂纹

1)焊缝金属的液化裂纹

焊缝金属的液化裂纹是多道焊焊缝中沿凝固晶界或迁移晶界发生的,其原因是先焊的焊道中铁素体含量少或无铁素体而存在低熔点共晶薄膜,在随后焊道的热影响下发生开裂,也就是说,全奥氏体焊缝对液化裂纹是敏感的.液化裂纹通常埋藏在焊缝内部且尺寸比较小,因此难以通过无损检测的手段检测,除非发生焊缝表面开裂而通过渗透检测(PT)发现.另外,这种裂纹在焊缝热处理后沿熔合线排列,常常会被误认为是再热裂纹.

2)热影响区液化裂纹

奥氏体不锈钢HAZ的液化裂纹是由于在邻近熔合线的部分熔合区内,沿其晶粒边界形成了液态薄膜而产生的.这种液化可以是由于高温时在晶粒边界偏析的杂质(如S、P)形成比基体熔点低的共晶薄膜,或者由于NbC(347型不锈钢)、碳化钛(TiC,321型不锈钢)成分液化而产生的.对于液化裂纹,S比P更有害.

3)控制焊缝金属和热影响区金属的液化裂纹最有效的办法是调整熔敷金属的化学成分,使其产生合适的铁素体组织.研究表明,347型和321型奥氏体不锈钢焊后热处理后的铁素体数FN≥6.减少焊接热输入量在焊缝周围的热影响区形成很陡的温度梯度、每道焊缝尽量形成FA凝固模式、降低杂质元素(如S、P)含量,均可降低产生液化裂纹的敏感性.另外,焊缝和热影响区的细晶粒结构以及适当提高锰(Mn)含量也有利于增进抗裂性.

1.3 σ相析出

奥氏体不锈钢中的σ相是由铁(Fe)和Cr组成的金属间化合物,形成温度为500~900℃,其析出主要有三个途径,一是直接产生于δ铁素体相,二是可能为γ奥氏体转变为次生铁素体,三是奥氏体直接产生.存在铁素体的奥氏体不锈钢母材和焊缝金属有利于σ相的形成,因为富Cr的铁素体有利于Cr的扩散.σ相多半分布在晶界处,这不但降低了材料的塑性和韧性,而且增大了晶间腐蚀的倾向.对于321型和347型奥氏体不锈钢,加热到700℃以上时,σ相可重新分解重溶.

2 焊接接头热裂纹的预防

2.1 焊缝化学成分与组织控制

奥氏体不锈钢焊接材料选择应遵循等强度,相近的化学成分、组织性能和耐蚀性的原则,关键要考虑所采用的焊接方法对合金元素实际过渡系数、与母材熔合比对焊缝金属的化学成分的影响.

1)焊缝金属化学成分控制及估算

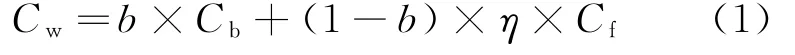

对于熔焊来说,焊缝金属是由填充材料和熔化了的母材两部分组成的.母材在焊缝金属中所占的百分比称为熔合比.以焊丝作为填充金属的气体保护焊,其焊缝金属中某一元素的合金含量[主要是指Cr、Ni、Mo、钼(Nb)等合金元素]可按式(1)计算.焊缝金属中某一元素的含量可用下式表示:

式中:Cw——某合金元素在焊缝中的合金含量,(w,%);

b——熔合比;

Cb——某合金元素在母材中的合金含量,(w,%);

Cf——某合金元素在焊材中的合金含量,(w,%);

η——合金元素的过渡系数.

如果采用焊条手工电弧焊、埋弧焊或药芯焊丝焊接,还要考虑药皮、焊剂或药芯渗合金的情况,其合金元素的过渡系数是不一样的.

准确预测焊缝金属中的合金元素成分,对于奥氏体不锈钢中焊缝组织和性能与成分关联性更强的材料尤为必要,另外对焊接材料的选择、焊缝组织的精准预测也具有较好的作用.

2)焊缝金属的组织预测

根据焊缝组织的化学成分,可应用 WRCG 1998(或 WRC 519【4】)组织图、采用计算法或作图法预测焊缝金属的组织结构.对于347型不锈钢,其焊态和热处理后应有一定量的铁素体存在.铁素体的作用主要有以下几个方面:

a)铁素体组织对P、S等杂质元素有较高的溶解性.这些对热裂纹有不利影响的P、S杂质可在铁素体晶内被优先沉积,如果配合FA凝固作用,可以很好地改善焊缝金属特别是热影响区的抗裂性.

b)含有铁素体的焊缝金属有一个较窄的凝固温度区间,这个温度区间可保证在凝固终了阶段同时出现铁素体和奥氏体,产生凹凸不平的铁素体G奥氏体晶界,从而改变晶界浸润性质.一旦起裂,裂纹很难在这个凹凸不平的晶界扩展.

c)与奥氏体相相比,铁素体相较低的热胀系数降低了焊缝在凝固(结晶)和冷却时的收缩应力.

d)具有全奥氏体相的焊缝容易产生合金和杂质元素偏析,形成液态薄膜;而对于同时具有铁素体和奥氏体的双相组织,在焊缝结晶温度区由于二者界面能的差异,可以阻止“液态薄膜”的产生.

3)预防热裂纹的产生还可通过细化晶粒、打乱奥氏体枝状晶方向的方式,使低熔点物质不至于析集在少数奥氏体晶界处,而是成为不连续的分散状态.焊缝金属的晶粒度应达到5~6级或以上.

4)奥氏体不锈钢焊缝金属晶间腐蚀敏感温度范围可参考 NACE SP0170【5】,如321型、347型不锈钢的敏感温度区间为400~815℃,但根据焊缝中的实际C含量的不同,该温度范围还需要有所调整.相关研究显示,Cr23C6型碳化物最高析出温度与C含量的关系可参见图5【6】,也可参照合金材料的TTC曲线具体确定该碳化物的析出温度.因此,在制定焊后热处理的温度及冷却方式时要综合考虑.

图5 不同C含量的18G8钢中Cr23 C6析出时间G温度的关系

5)P、S及其他元素的控制

尽可能降低焊缝金属中的P、S含量,当Si/C≤5时,控制 P≤0.015%(w,%)、S≤0.010%(w,%).另外,适当提高焊缝金属中的C、Mn含量、保证Nb≈10C等措施对防止焊缝金属的热裂纹也是有利的.

2.2 焊后热处理

对于存在焊接热裂倾向的奥氏体不锈钢,焊后原则上应进行热处理.热处理的方式有三种,即固溶处理、稳定化热处理和消除应力热处理.通常亚稳定型不锈钢需要采用固溶处理(如304型、316型等),稳定型不锈钢采用稳定化热处理.对采用550~650℃这一温度范围进行消除应力热处理,业界有不同的看法,因为这个温度范围可能处于某些奥氏体不锈钢的敏化范围.对于厚壁不锈钢管道,消除应力热处理虽然可使峰值应力降低40%左右,但平均应力只能降低5%~15%,一旦热处理工艺掌握不好,极易造成焊接接头的敏化.

目前,国内在厚壁347型管道(或者采用347型焊材焊接的321管道)焊后热处理问题上有不同的意见,相关标准也未作强制规定,大多壁厚超过40 mm的347型焊接接头要求进行稳定化热处理.笔者个人认为:首先,对于采用和不采用热处理的不同情况,对铁素体含量要作出区别规定,如果不进行焊后热处理,焊缝金属和热影响区的铁素体数可控制在2≤FN≤5;如果进行稳定化热处理,铁素体数应控制在5≤FN≤10,以保证焊接接头的抗裂性.其次,稳定化热处理的温度不宜超过900℃、时间不宜超过2 h.这主要是考虑到650~900℃是347型不锈钢σ相的析出温度,若超过900℃,则存在铁素体向奥氏体转化的可能性;而在900℃时的保温时间不宜超过2 h,则是因为应力的消除主要取决于温度而非时间.另外,焊后热处理的冷却方式、空冷温度等细节也需注意.

3 结语

对奥氏体不锈钢的常见开裂问题原因以及主要防止措施进行了探讨.由于开裂也许是几种热裂纹共同作用所致,因此,具体的开裂情况需要根据当时的焊接工艺、热处理条件等因素综合考虑,才能找出合理的开裂原因.另外,除本文提到的相关控制方法外,还需考虑焊接方法(如手工电弧焊、埋弧焊、药芯焊丝焊接等)、焊接材料选择、焊接工艺等因素对开裂的影响,综合制定出有效的、有针对性的措施,保证焊接接头的综合性能及抗裂性要求.