CFB锅炉不同旋风分离器结构优化研究

赵 勇

(中国石油化工股份有限公司化工事业部,北京100728)

旋风分离器(简称旋分器)是循环流化床锅炉的重要设备,其性能直接关系到锅炉整体性能.为了优化分离效率和压降,通常会对旋分器入口、中心筒、排尘口等结构进行改造【1G3】.对入口结构的改造通常包括入口形状、偏转角度等;中心筒主要改造中心筒直径和形状;排尘口的改造主要为抑制返混及在排尘口与灰斗之间加设直管.本文以2台不同形式旋分器为研究对象,对分离前、后固体颗粒分别取样并进行粒径分析,通过数值模拟分析入口下倾角、中心筒插入深度对旋分器性能的影响,指导结构优化改造.

1 研究内容

1.1 研究对象

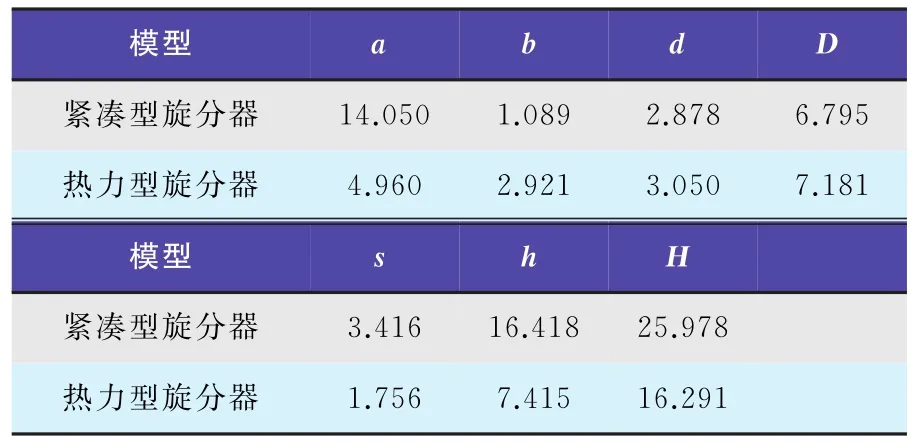

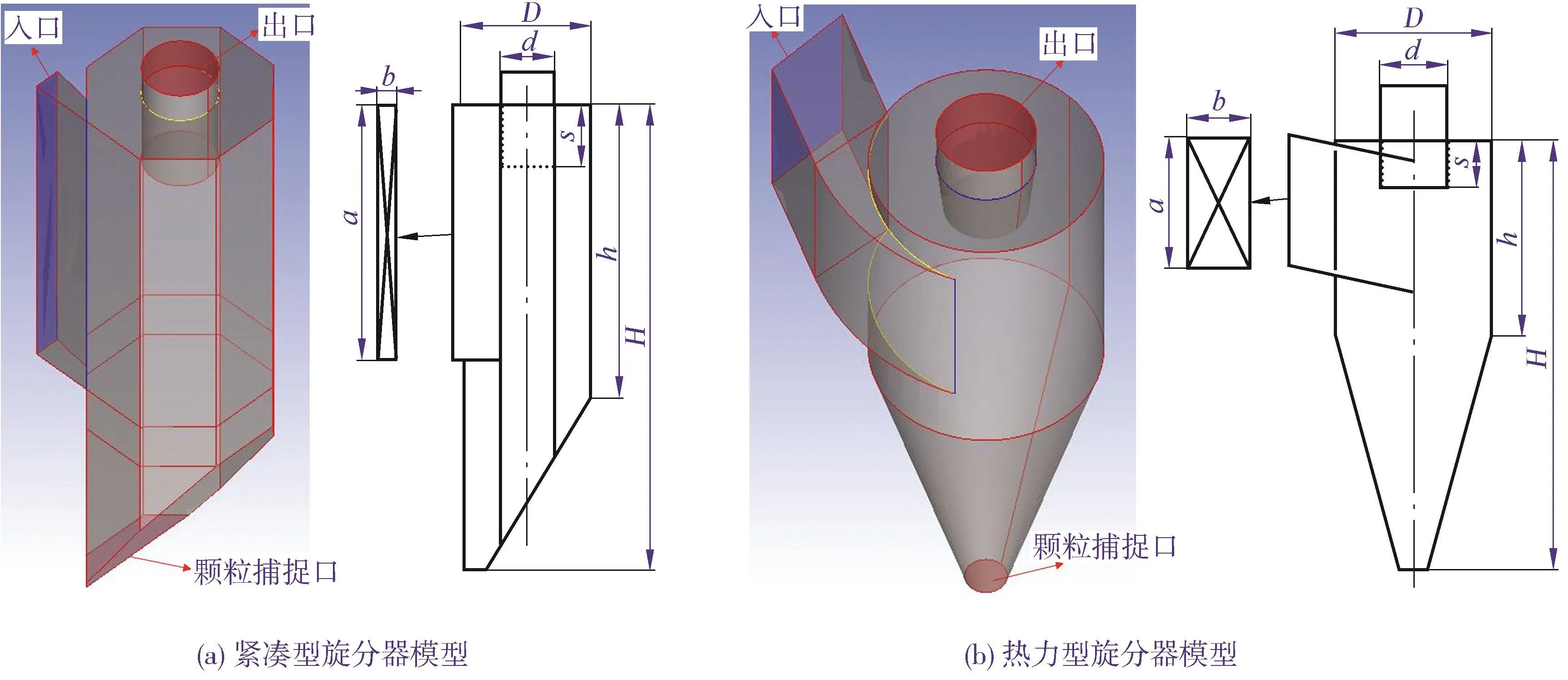

图1(a)~图1(b)分别为紧凑型旋分器和热力型旋分器的模型,其结构尺寸见表1.本文使用Solid Works软件对外筒壁、入口烟道及中心筒结构进行建模.

1.2 改造方案

根据模拟计算和试验研究,分析分离器入口下倾角和中心筒插入深度对分离效率、进出口压降等性能指标的影响,指导旋分器优化改造.改造方案见表2.

表1 旋分器尺寸 单位:m

表2 旋分器改造方案

1.3 研究方法

1.3.1 试验

现场对旋分器入口处和省煤器前固体颗粒进行取样,取样系统如图2所示.

图1 旋分器模型

图2 取样系统

对锅炉布袋处飞灰颗粒进行取样并分析粒径.通过改变取样枪插入深度,提高取样代表性.记录抽气量并称量取样颗粒,计算分离效率,计算公式见式(1).

式中:η′——旋分器分离效率,%;

m1——旋分器后所取固体颗粒质量,g;

m2——旋分器前所取固体颗粒质量,g;

V1——旋分器前总抽气量,L;

V2——旋分器后总抽气量,L.

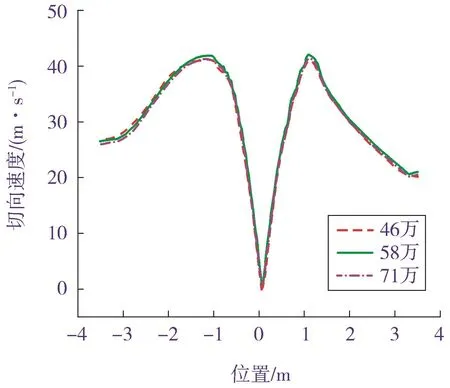

1.3.2 网格划分

使用ICEM软件对所建模型进行网格划分,网格无关性验证如图3所示,网格划分结果见图4和图5,其中热力型旋分器包含58万个网格,紧凑型旋分器包含56万个网格.

图3 网格无关性分析

图4 紧凑型旋分器网格

1.3.3 CFD模拟

旋分器分离效率模拟计算公式如下:

式中:η——模拟所得旋分器分离效率,%;

n——旋分器入口处颗粒总量;

i——区间序号;

ni——试验所得第i个区间的颗粒量;

ηi——第i个区间的分离效率,%.

2 结果与分析

2.1 模型验证

2.1.1 试验取样结果

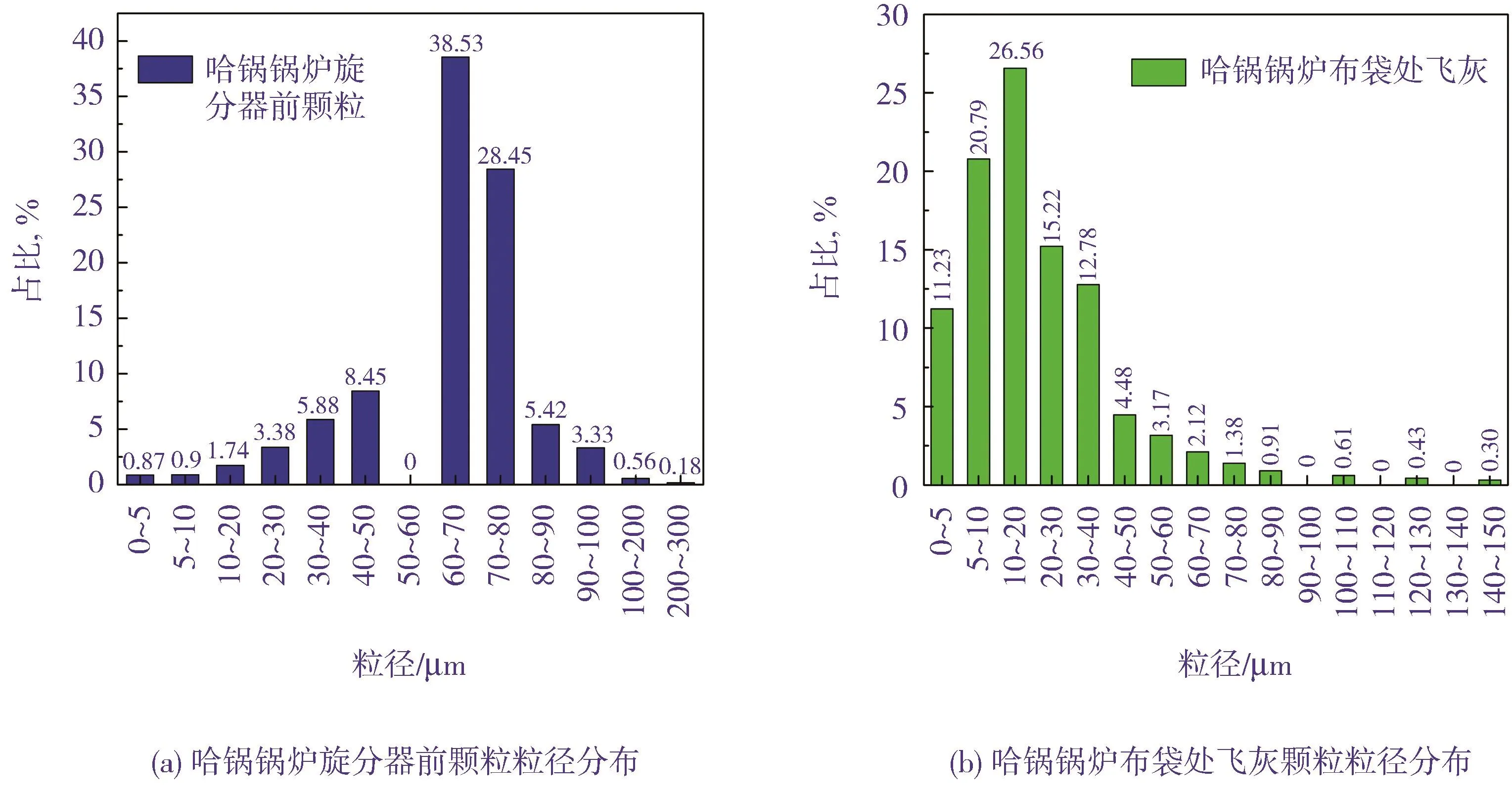

对取样固体颗粒进行粒径分析,结果见图6(a)~图6(b).图6(a)显示:紧凑型旋分器(以FW锅炉旋分器为例)前固体颗粒的最大粒径达到400μm,大部分粒径为100~300μm,占比可达66%;100μm以下粒径主要分布在0~20μm及60~90μm等2个区间,沿粒径上升方向呈“V”字形分布.图6(b)显示:布袋处飞灰最大粒径在100μm左右;布袋处飞灰粒径分布呈倒“V”字形,主要集中在0~40μm区间.由图6(a)~图6(b)可见,紧凑型旋分器对粒径大于100μm的固体颗粒分离效果好.

图5 热力型旋分器网格

图6 紧凑型旋分器锅炉颗粒粒径分布

图7 热力型旋分器锅炉颗粒粒径分布

图7(a)~图7(b)所示为热力型旋分器(以哈锅锅炉旋分器为例)前、后的颗粒粒径分布.图7(a)显示:粒径集中在60~80μm之间,最大粒径在300μm左右,呈倒“V”字形分布.图7(b)为飞灰粒径取样测试结果,与紧凑型旋分器测试结果相似,粒径集中在0~40μm区间,分布亦呈倒“V”字形.热力型旋分器飞灰最大粒径在150μm左右,40μm以上粒径占比大于紧凑型旋分器.

2.1.2 试验与模拟结果对比

采用式(1)计算现场试验结果的分离效率,采用式(2)计算数值模拟结果的分离效率.为了验证模拟结果的合理性和精准性,将模拟数据与试验数据进行对比,如图8所示.

由图8可见:2种旋分器现场试验的分离效率均在98%以上;紧凑型旋分器分离效率高达99.30%,比热力型旋分器高0.35%左右;紧凑型旋分器模拟分离效率为84.60%,与试验结果误差为14.8%;热力型旋分器模拟分离效率94.30%,与试验结果误差为4.7%;模拟分离效率均低于现场运行效率,误差均在15%以内.

2.2 改造模拟结果

2.2.1 中心筒插入深度的影响

1)分离效率

中心筒插入深度对分离效率的影响如图9(a)~图9(b)所示,其中图9(a)为紧凑型旋分器分离效率计算结果.由图9(a)可见:随着颗粒粒径增大,分离效率上升,尤其在20~40μm区间,分离效率上升幅度很大,当颗粒粒径达到40μm时,几种不同的中心筒插入深度下的分离效率均上升至70%以上;随着中心筒插入深度的增加,紧凑型旋分器分离效率下降.图9(b)显示:热力型旋分器与紧凑型旋分器相似,分离效率随粒径增大而上升;当粒径为60μm时,分离效率可达70%左右,随着中心筒插入深度增加,分离效率呈倒“N”字形变化【4】.热力型旋分器s/a最佳比值在0.75左右(s/a为旋分器中心筒插入深度s与旋分器入口高度a的比值).

图8 分离效率计算结果

图9 不同中心筒插入深度对分离效率的影响

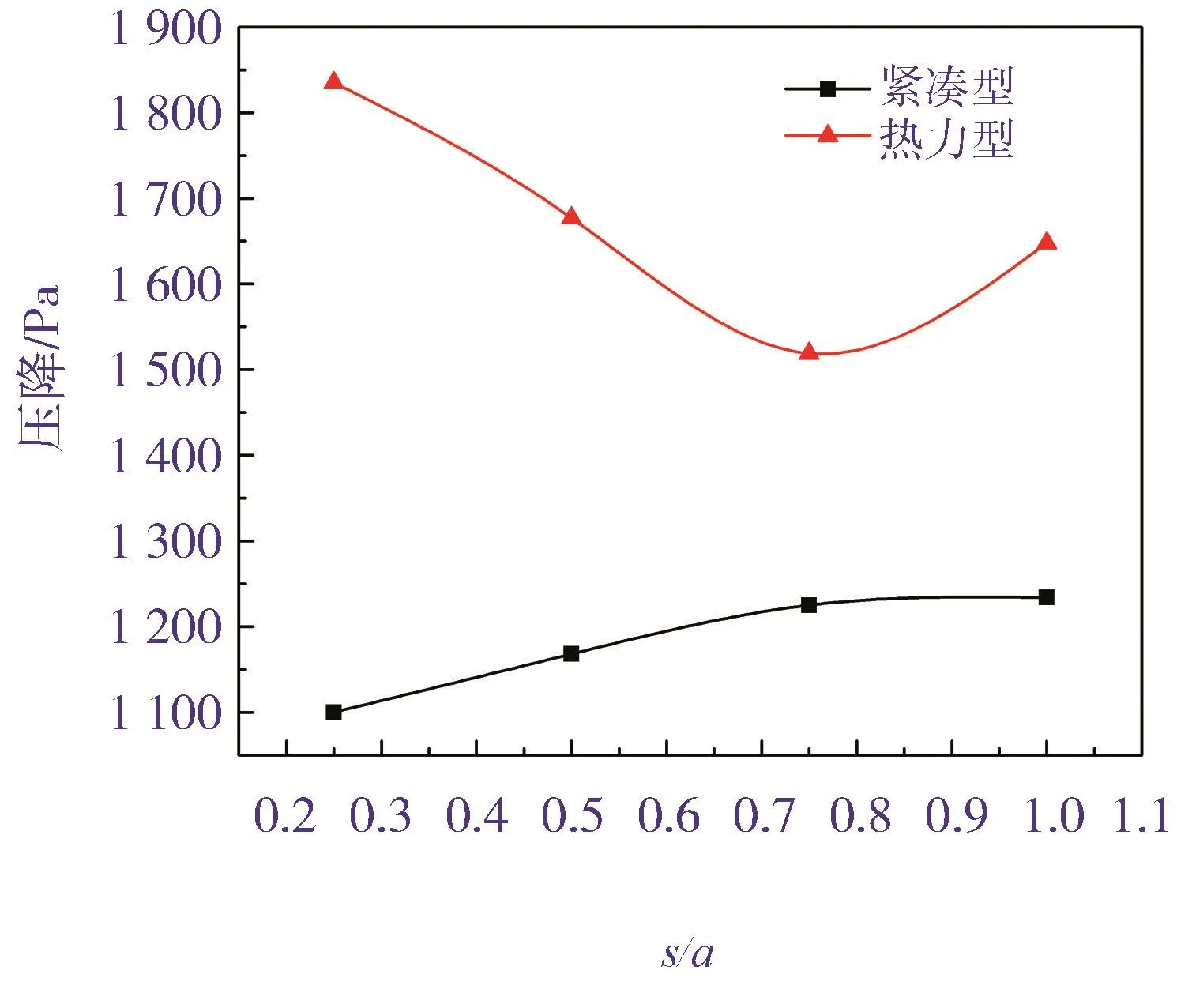

2)压降

除分离效率外,进出口压降也是旋分器的重要性能指标,直接影响运行能耗,改造应以高效率和低能耗为目标.图10显示了中心筒插入深度对压降的影响.

对于紧凑型旋分器,随着中心筒插入深度的增加,分离效率降低且压降增大.由图10可见,s/a值由0.25增加至0.75,压降上升200 Pa左右.本文研究认为,紧凑型旋分器s/a比值不应大于0.50.由图10还可看出,热力型旋分器的进出口压降随着中心筒插入深度的增加呈现先降低后升高的趋势,s/a在0.75附近时,压降最低,分离效率也最佳.

3)速度

流体进入旋分器之后,先沿外壁做螺旋向下的高速旋转运动,外旋流速度大.流体运动至底面后,大部分固体颗粒被底面收集,剩余流体运动方向改变,在旋分器中间部位做螺旋向上的运动,内旋流流速小.

图11(a)~图11(b)所示为不同中心筒插入深度对旋分器切向速度分布的影响,其中图11(a)为紧凑型旋分器内部切向速度随着中心筒插入深度变化的计算结果,图11(b)为热力型旋分器内部切向速度的计算结果.由图11(a)可见,紧凑型旋分器切向速度沿z轴方向先下降后上升,最大值为17.8 m/s.由图11(b)可见,热力型旋分器切向速度最大值达到23 m/s.

图12(a)~图12(b)显示了不同中心筒插入深度对旋分器轴向速度分布的影响.

图10 不同中心筒插入深度对旋分器进出口压降的影响

图11 不同中心筒插入深度对旋分器切向速度分布的影响

图12 不同中心筒插入深度对旋分器轴向速度分布的影响

由图12可见,2种旋分器轴向速度沿x轴方向呈“Z”字形对称式分布,最大值均在25 m/s左右,热力型旋分器内部轴向速度分布对称性较好.

对比2种旋分器发现,热力型旋分器内部切向速度大,流场对称性好,但进出口压降超过1 500 Pa,而紧凑型旋分器压降最高为1 230 Pa左右,说明热力型旋分器分离效率偏低.除切向速度之外,进出口压降也会通过内部流场影响分离效率.由于旋分器结构尺寸等参数不同,中心筒插入深度的变化对进出口压降的变化影响也不尽相同,紧凑型旋分器随着中心筒插入深度的增加,压降有所上升,而热力型旋分器压降则呈现先降低后升高的趋势.

2.2.2 入口下倾角度的影响

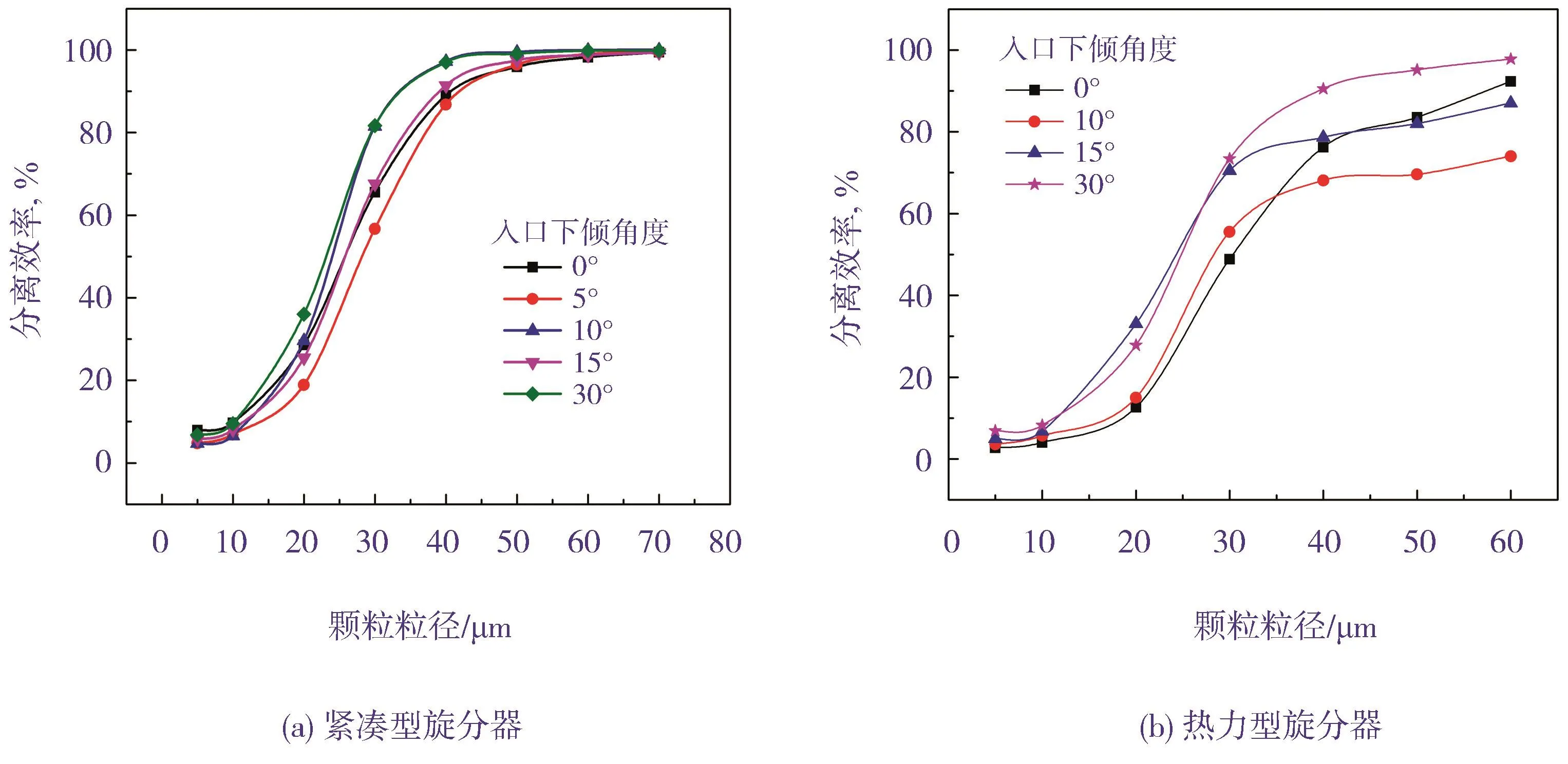

1)分离效率

图13(a)~图13(b)显示了2种旋分器分离效率的计算结果.由图13可见,随着颗粒粒径的增大,2种旋分器分离效率均上升.其中,图13(a)显示:紧凑型旋分器在粒径达到40μm时,分离效率可达到80%以上;随着下倾角度增大,分离效率逐渐上升;当下倾角度增大至10°时,对10~50μm粒径颗粒分离效率影响较大,尤其对粒径在30~40μm之间颗粒,分离效率可提升10%左右;当下倾角为5°时,分离效率降低,分析认为,这是由于通过入口通道进入筒体的颗粒向下及向壁面的偏转较小,更容易进入旋分器内部的上行流导致的.图13(b)显示:热力型旋分器随着入口下倾角度的增大,对各个粒径颗粒分离效率变化不同;对于粒径40μm以下的颗粒,入口下倾角度增大,分离效率先上升后下降;对于粒径40μm以上颗粒,随着下倾角度增大,分离效率先下降后上升.研究发现,对于热力型旋分器,入口下倾角度为30°时,分离效率提高,一般在10%以上.

图13 分离效率计算结果

2)压降

图14为2种旋分器进出口压降的计算结果.图14显示:随着入口下倾角度增大,2种旋分器进出口压降均呈现“N”字形变化趋势;2种旋分器均在下倾角度为15°时压降最低;热力型旋分器压降高于紧凑型旋分器.综合分析分离效率和进出口压降,发现热力型旋分器入口下倾角宜为15°左右,紧凑型旋分器入口下倾角宜为10°左右.

3)速度

图15(a)~图15(b)和图16(a)~图16(b)分别显示了不同入口下倾角度对旋分器切向速度分布和轴向速度分布的影响.

图14 进出口压降计算结果

图15 不同入口下倾角度对旋分器切向速度分布的影响

图16 不同入口下倾角度对旋分器轴向速度分布的影响

由图15和图16可见,在入口下倾角为30°时,2种旋分器内部切向速度和轴向速度均较大.2种旋分器均在入口下倾角度30°时分离效率最佳,表明切向速度和轴向速度是影响分离效率的2个重要因素.

3 结论

1)紧凑型旋分器的分离效率随中心筒插入深度的增加而有所下降,进出口压降上升;适当的中心筒插入深度有助于提升热力型旋分器的分离效率,其进出口压降随插入深度的增加则呈现先上升后下降的趋势.

2)增大2种旋分器入口下倾角度,均有利于提升分离效率.随着入口下倾角度的增大,2种旋分器进出口压降均呈“N”字形的变化趋势.

3)综合考虑分离效率和压降后,紧凑型旋分器入口下倾角度宜设定在10°左右,热力型旋分器入口下倾角度在15°左右较好.