红外微型多谱段集成滤光片产品质量考核方法

谈 婷,裴景洋,赵学敏,丁 琳,童卫明,张一凡

(北京空间机电研究所,北京 100094)

1 引 言

自从20世纪60年代起提出多光谱成像技术以来,采用多个光谱通道进行图像采集、显示、处理和分析的技术开始广泛应用在空间相机上[1-2],作为空间相机的重要光学件,红外微型多谱段集成滤光片可实现光谱细分,近十几年在各型号得到了广泛应用[3-5]。多谱段滤光片制作工艺非常复杂,工作条件极为苛刻(需要封装在探测器低温杜瓦内,温度可至60 K甚至更低),因此对滤光片研制要求较高[6]。

成型的红外微型集成滤光片主要经历实验室存储及测试、封装后探测器性能测试、空间相机整机性能测试、空间在轨运行等主要工作状态。实验室存储、测试环境的温湿度及洁净度,封装后探测器各种环境考核试验、整机性能测试时探测器通断电导致的高低温冲击、空间在轨高能带电粒子、电磁辐射粒子辐射等因素均会导致滤光片稳定性及可靠性减弱,包括光谱性能下降及空间结构发生改变,最终导致相机像质恶化。考虑到空间应用的不可维修性,在地面阶段对滤光片性能进行全面评价是非常有必要的。

2 滤光片特点及常见质量问题

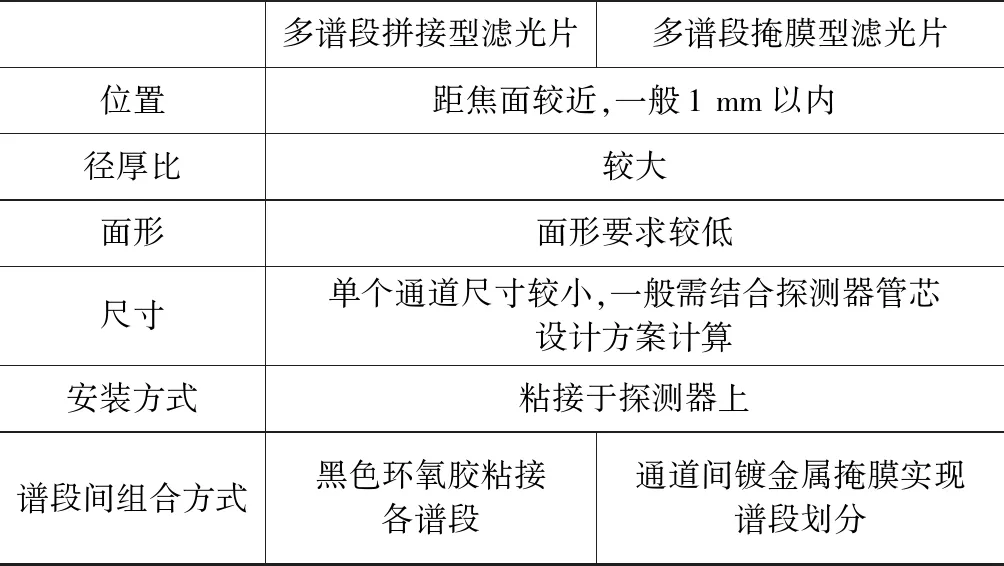

根据制作工艺差别通常将微型多谱段集成滤光片分为拼接型滤光片、掩膜型滤光片,其特点见表1所示。

表1 不同类型滤光片特点

一般情况下,拼接型滤光片各单通道滤光片尺寸很小,呈长条形,滤光片厚度较薄(通常1 mm左右),通道间拼接采用黑色环氧胶,将镀膜后小尺寸的各单通道滤光片沿侧面粘接,经过特殊处理的环氧胶可以防止通道侧面窜光,然后在真空条件下加热排气固化,最终实现滤光片紧密拼接。在满足力学性能的条件下,应控制拼缝宽度尽可能小,同时在拼接过程中控制拼缝的平行度和直线度,保证两侧胶的厚度均匀一致。图1(a)所示是一款典型四谱段拼接型滤光片实物放大图,单个通道宽度约1.2~1.36 mm,拼缝宽度控制在15~20 μm。

掩膜型滤光片通过显影、定影、曝光等光刻工艺及镀膜工艺在一块较大基板的不同区域镀制黑色金属膜和滤光膜,从而实现滤光片多谱段划分,图1(b)所示为一款典型双谱段掩膜型滤光片实物放大图,该滤光片结构形式复杂,隔离谱段的黑色金属掩膜宽度约0.2 mm,四个小观察窗(留白,不镀膜也不发黑)内分别刻有4个十字刻线,滤光片往探测器内封装时在显微镜下通过观察窗监测十字刻线与探测器芯片上刻线的对准精度,黑色金属区域外四周白色区域为封装粘接区域,用于涂抹粘接胶将滤光片固定至探测器芯片周围的凸台上。

(a)多谱段拼接型滤光片

(b)多谱段掩膜型滤光片

如前所述可知,多谱段集成滤光片制备工艺非常复杂,产品的各环节均易出现问题,图2所示为两种多谱段滤光片在制备及使用过程中产生的典型质量隐患之一即表面瑕疵。图2(a)两个小圈处为基片两处较大边缘崩边,该崩边位于光学视场内,会遮挡有效像元;左侧拼缝间白色物质为窄条粘接过程中溢出到光学膜层上的粘接胶,胶和膜层材料间线胀系数的差异可能会导致温度冲击时产生热应力从而引起光学膜层开裂脱落;图2(b)所示为图2(b)中掩膜型滤光片另一面,可以看出经过一系列特定环境试验后,滤光片四个观察窗附近区域黑色金属膜层掉落,呈现“X”形状,该面封装后正对探测器芯片,脱落的金属碎屑掉落探测器芯片上形成多余物会影响探测器电子学性能。

表面瑕疵问题是多谱段集成滤光片在制备及使用过程中最容易暴露的问题,尤其是工作在红外谱段的滤光片薄膜层数较多,膜层较厚,表面质量瑕疵往往更明显。此外,微型多谱段集成滤光片在使用过程中也多次出现其他问题,如光谱性能衰减、粘接胶开裂、振动过程断裂等,这些均给项目带来很大损失,因此需制定一套有效的方法,在产品装机之前全面考核滤光片产品质量,确保质量万无一失才能使用,避免给型号使用带来隐患。

(a)多谱段拼接型滤光片表面质量瑕疵

(b)多谱段掩膜型滤光片表面质量瑕疵

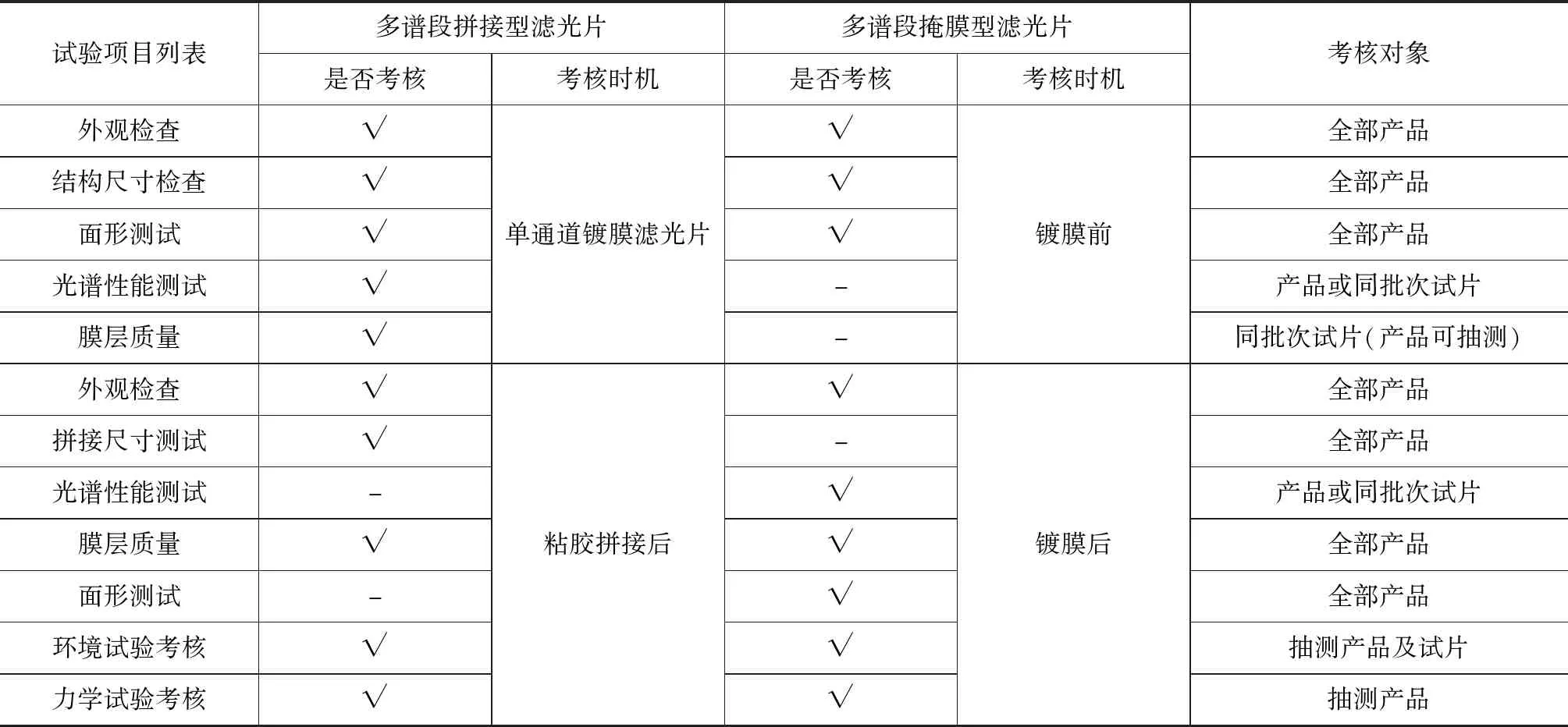

3 考核项目

针对滤光片的特点及容易出现的质量问题,需要在两类产品制备的不同阶段设置不同考核项目,考核内容必须全面覆盖产品性能指标,测试具有可实施性。结合现有遥感型号研制经验,表2列出一些典型考核项目,所列项目可作为大部分遥感相机微型多谱段滤光片考核的参考条件。

表2 多谱段滤光片考核项目

注:标“√”栏为考核项

现将表2所示各测试项目作如下详细说明:

A:外观检查

通过外观检查可以对产品性能有直观的了解,检查过程中需规范操作,并注意保护产品,避免磕碰划伤。不同检查时机对两类滤光片产品外观检查的项目及侧重点各有不同,大致需包括以下内容,在实际中检测根据产品合理选择项目。

(1)在不低于20×放大倍率显微镜下检查产品外观是否有磕伤、微裂纹等瑕疵(温度冲击过程中微裂纹可能会加速放大导致基底开裂掉渣,产生多余物,同时会拉裂光学膜层,严重影响探测器性能);此外对于拼接型滤光片,需测量各通道窄基片的崩边量是否控制在合理范围以免遮挡有效像元(在某探测器中拼接滤光片各通道基片崩边量控制在30 μm以内,不同探测器可根据使用需求及光学加工水平调整崩边要求);

(2)光学膜层表面质量应满足GJB2485-1995中3.3节要求,重点从膜面光整性、外观、环境和溶液污染、表面疵病、蒸发点和针孔等方面逐一进行检查。对像元尺寸较小的探测器,有效通光区域内光学表面瑕疵需结合探测器盲元率要求共同判定。

(3)产品标识检查:即探测器封装时是否可根据产品所做标识清楚判断谱段顺序、光线入射面及出射面等,标识必须清晰可辨,且不溶于酒精、乙醚等常用清洁溶剂,必要时滤光片研制方需提供一份滤光片产品使用说明详述标识,以免封装过程中出现产品极性误判问题;

(4)有效镀膜区域检查:各通道光学面有效镀膜区域需完全覆盖各面上光线脚印图,在此基础上两个方向均需留有一定调节余量;

(5)对准刻线检查:检查刻线是否清晰可辨、数量完整性及形状残缺性等,刻线间距需实测,刻线通常为黑色金属以减少杂光;

(6)掩膜型滤光片需在不低于20×放大倍率显微镜下观察黑色金属层表面致密度,并逐一检查是否有起皮、脱膜、裂纹、起泡等金属化膜层不均匀现象,以免在后续使用过程中金属层脱落造成探测器短路;

(7)拼接型滤光片需在不低于20×放大倍率显微镜下观察各通道拼缝处是否有溢出粘接胶,拼接工艺过程粘接环氧胶是否对光学面造成污染;

B:结构尺寸检查

用卡尺或显微镜等设备对滤光片结构尺寸进行测量;拼接型滤光片需采用专用非接触式检测设备测试产品拼接尺寸,包括拼缝宽度、拼缝平行度、滤光片平面度、拼接后的长宽高;掩膜型滤光片需测试各通道有效口径及掩膜区域尺寸是否覆盖有效像元;

C:面形测试

测试有效通光口径内透射波前或反射面面形,并将测试结果代入光学设计中进行仿真模拟,判断是否满足系统使用需求;

D:光谱性能测试

光谱性能是滤光片关键特性之一,光谱精确性决定相机目标识别是否准确,带外信噪比抑制是否合理。红外微型多谱段集成滤光片通常封装在探测器内并在低温条件下工作,除在实验室条件下测试常温光谱外还需测试更具使用意义的低温光谱。低温光谱测试需搭建红外低温光谱测试系统,通常采用低温杜瓦瓶及控制设备调节杜瓦瓶内温度,可测试常温至77 K各温度点的光谱。根据光谱曲线计算平均透过率、带宽、截止波长、陡度、波纹深度、带外响应等各项指标。

E:膜层质量检查

膜层控制是滤光片研制的关键一环,直接决定产品成败。膜层质量考核也是产品质量检查过程中非常关键的步骤。通常参照GJB2485-1995中3.4节要求,其中“环境和物理牢固度”、“温度和清洁牢固性”为必须满足的要求,“加选牢固性”是为应用在特殊使用条件的滤光片所规定[7],技术文件中若有相关要求则按标准执行即可。所有试验均参照标准严格执行。

本文所涉及的膜层质量检查包括光学膜层及黑色金属膜层。

F:环境试验测试

微型多谱段滤光片封装在探测器杜瓦内部,地面性能测试及在轨工作时探测器需开关机通断电,滤光片不断处于冷热交替的工作模式中;这种多次冷热交替的工作模式会使膜层与基底间、通道拼接胶与基底间热应力不匹配,可能会造成膜层或粘接胶开裂脱落;此外在轨工作时由于空间环境的特殊性,外太空各种带电粒子辐照会对滤光片的光学性能和机械性能会产生不可逆转的破坏作用[8],因此多谱段滤光片质量考核通常包括一系列环境试验测试内容。

参考某项目,涉及典型环境试验项目主要包括:高低温循环试验、抗辐照试验、热真空试验、热存贮试验,试验条件参照如下:

(1)高低温循环试验:

①温度范围:77~323 K;

②循环次数:40次;

③采用液氮制备低温,将滤光片置于液氮中30 min,取出后置于烘箱中升温至323 K,保温1 h,然后再置于液氮中,完成一个循环;

④环境压力:常压;湿度:<10 %;

⑤每3次循环检查膜层外观和拼接粘胶;每6次循环抽样进行试片的光谱性能测试;每12次循环抽一片试片进行膜层附着力试验;

⑥直至规定循环次数,之后测试常温及低温光谱性能,并检查产品外观及膜层质量。(在每个环节留存照片做比对用)。

(2)抗辐照试验

①60Co γ射线源,剂量参考值:30 krad(Si);

②辐射剂量率:3 rad(Si)/s;

③每5 krad(Si)对陪炉片的光谱性能进行测试,每20 krad(Si)抽一片陪炉片进行膜层附着力试验;

试验结束后测试光谱性能、膜层质量。

(3)热真空试验

①温度范围为:-100~ +105 ℃;

②循环次数:10个循环;

③温升要求:dT/dt<2 ℃/min;

④高低温保持时间=4 h。

(4)热存贮试验

①温度:150 ℃;

②保持时间:4 h。

注:

①环境试验项目可根据滤光片使用条件做具体设定,试验条件设置应该根据滤光片及整机工作状态计算;

②为体现外界环境因素对产品质量影响的叠加效应,所有环境试验必须采用同一个产品或陪炉试片,依次逐项进行试验;

③测试对象:抽测产品或试片;

④环境试验后应逐项检查产品外观、膜层表面、拼接性能等;

⑤环境试验前后,光谱性能的变化应不大于5 %(可根据项目需求作调整);

G:力学性能试验

测试对象:抽测产品

将滤光片粘接在专用工装上,并固定至振动试验台上,按要求设置试验条件,验证产品抗力学能力,试验结束后在显微镜下检查外观及膜层质量。

A~G为目前常用多谱段滤光片产品质量考核涉及到的项目内容,具体实施时需确保无漏项。目前该考核方法已经在多个遥感型号中得到验证。

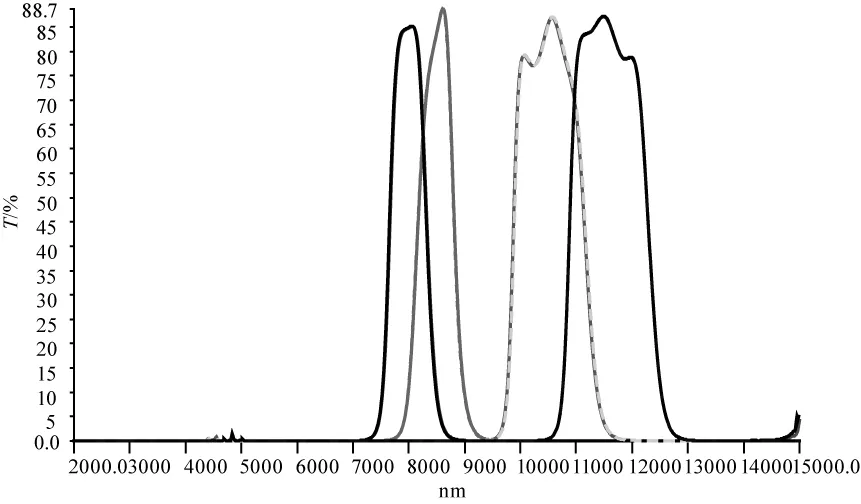

4 考核验证

采用该套方法考核某四个谱段拼接型长波滤光片产品质量,按前述要求分别从产品外观、结构尺寸、面形、光谱性能、膜层质量、拼接尺寸、环境试验考核、力学试验考核等方面逐项检查,经验证,产品质量满足要求,产品合格,产品后续地面测试及在轨工作性能稳定,证明本套考核方法有效全面。对微型滤光片而言,常规的性能参数如外观、尺寸、面形等后期较为稳定,而膜层质量及光谱性能则容易受到空间环境的影响,因此在环境试验前后需重点对滤光片光谱性能及膜层质量进行测试及检查,设置合理的试验参数,经相关环境试验后四个通道测试光谱曲线如图3所示,可以看出各通道曲线在试验前后基本重合,表3给出了试验前后对应滤光片光谱性能测试数据及膜层质量检查表,从表中可以看出空间环境因素对滤光片膜层光谱性能影响较小,滤光片能够经受较为严苛的空间环境条件,这是产品空间应用的重要前提。

图3 环境试验前后长波四谱段光谱曲线

表3 环境试验前后测试结果比对表

采用本套方法全面考核了某型号项目中四谱段拼接型集成滤光片质量,预研阶段时由于考核项目不全面滤光片在使用中出现脱膜现象,型号阶段时一方面改进滤光片镀膜方案,一方面优化考核项目,最终确保了产品质量。

5 结 语

本文总结了微型集成滤光片的产品特点及研制过程暴露出的质量问题,在此基础上提出了一套适用于空间红外相机的微型集成滤光片产品质量考核方法,并在多个项目中按照该方法对多谱段集成滤光片质量进行考核验证,结果表明本文提出的方法内容全面有效,滤光片加工方及使用方均可参照该方法对产品质量进行全面考核,减小产品后期在轨工作隐患,具有很强的现实意义。