新型千万吨级炼油厂加工方案的研究

吴群英,孙丽丽,祖 超,尹忠辉

(中国石化工程建设有限公司,北京 100101)

当前,我国炼油行业正迎来新一轮扩能潮,产能过剩持续加剧,油品需求增速放缓,行业竞争态势严峻[1]。为了提升竞争力和实现可持续发展,众多企业在“十三五”期间启动了结构调整和转型升级工作,炼油厂向化工转型也已成为行业关注的重点[2-4]。与此同时,国内外炼油技术加速发展,渣油加氢处理、渣油加氢裂化、蜡油加氢裂化等相关新技术和催化裂化/催化裂解等技术在炼油厂中加快应用,这些技术为我国炼油厂向化工转型奠定了基础。对于炼油厂的转型升级,首要工作任务是研究如何将多种加氢技术和多种催化裂化/催化裂解技术进行工艺集成,确定全厂加工方案;全厂加工方案不同,炼油厂的产品结构和经济效益可能差异较大。因此,本课题将以新建千万吨级炼油厂为例,开展多种工艺技术集成方案的对比研究,分析总结不同加工方案的产品结构特点和投资效益水平,为国内炼油企业的转型发展和石化基地的规划设计提供参考和指导。

1 方案研究说明

1.1 方案简介

新型炼油厂按化工型炼油厂设计,原油加工规模10.00 Mt/a。产品方案以生产化工原料和芳烃为主,同时生产部分汽煤柴油品,其中乙烯产量为1.50 Mt/a,对二甲苯(PX)产量为1.00 Mt/a,汽柴油质量均满足国Ⅵ车用标准,汽油暂按乙醇汽油考虑。

本课题研究对比的加工方案如下:固定床渣油加氢处理+催化裂解(方案1);浆态床渣油加氢裂化+催化裂解(方案2);沸腾床渣油加氢裂化+催化裂解(方案3);溶剂脱沥青+催化裂解(方案4);延迟焦化+催化裂解(方案5);浆态床渣油加氢裂化+固定床渣油加氢处理+催化裂解(方案6);浆态床渣油加氢裂化+固定床渣油加氢处理+催化裂化(方案7);浆态床渣油加氢裂化+蜡油加氢裂化(方案8)。

不同方案产出的低价值产品,如石油焦、沥青、未转化油等用于制氢和造气作为燃料气,其他方案考虑采用煤制氢及造气补充全厂所需燃料。

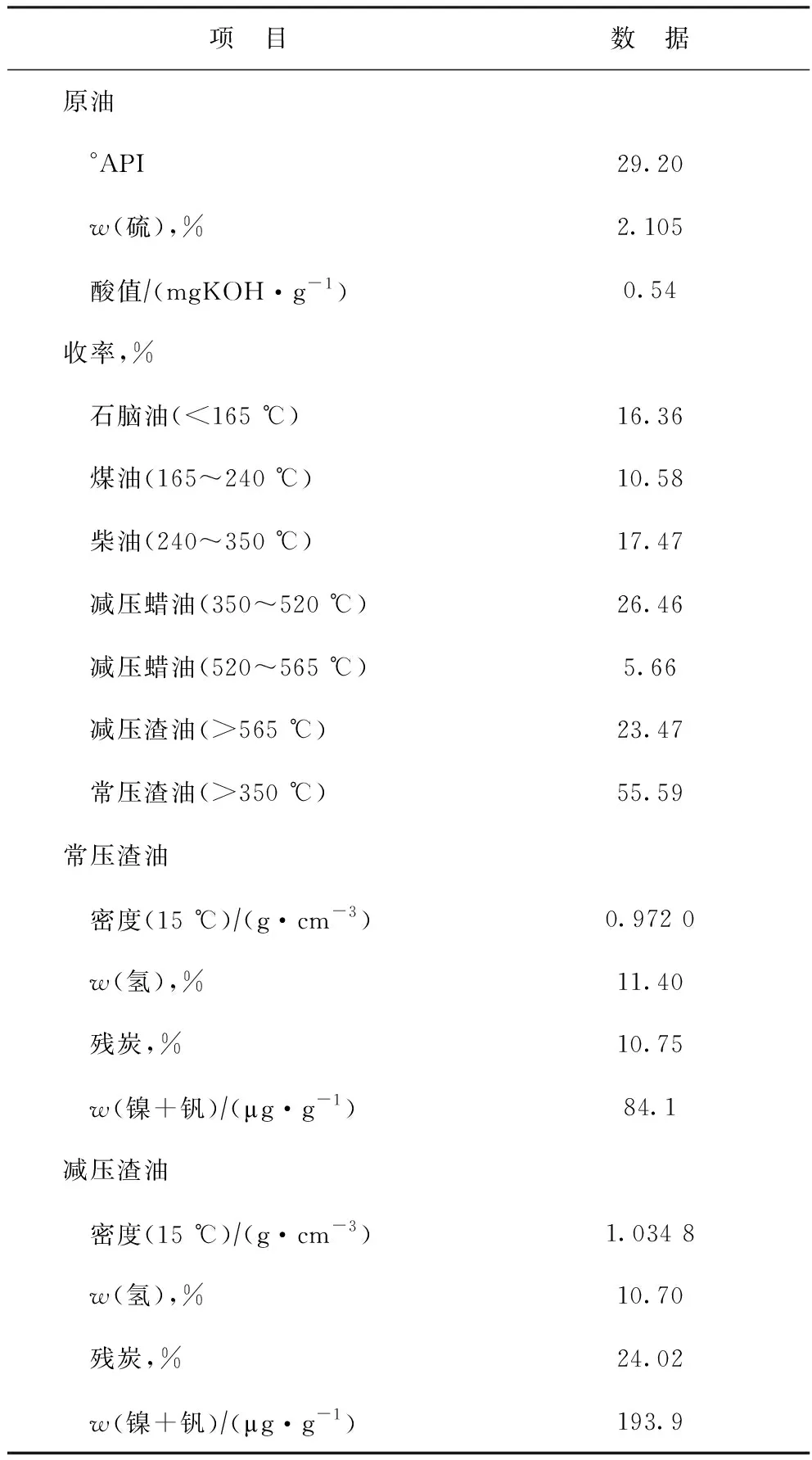

1.2 加工原油性质

基于国内外原油资源和我国进口原油来源,以及国内石化炼制企业的实际加工类型[5]和近几年规划建设项目采用原油情况,本课题采用原油拟按进口原油考虑,以中东原油为主,采用混合原油的形式,而不局限于某种或某地区的原油。混合原油°API为29.20,硫质量分数为2.105%,酸值为0.54 mgKOH/g,主要性质见表1。

表1 混合原油的主要性质

1.3 加工流程

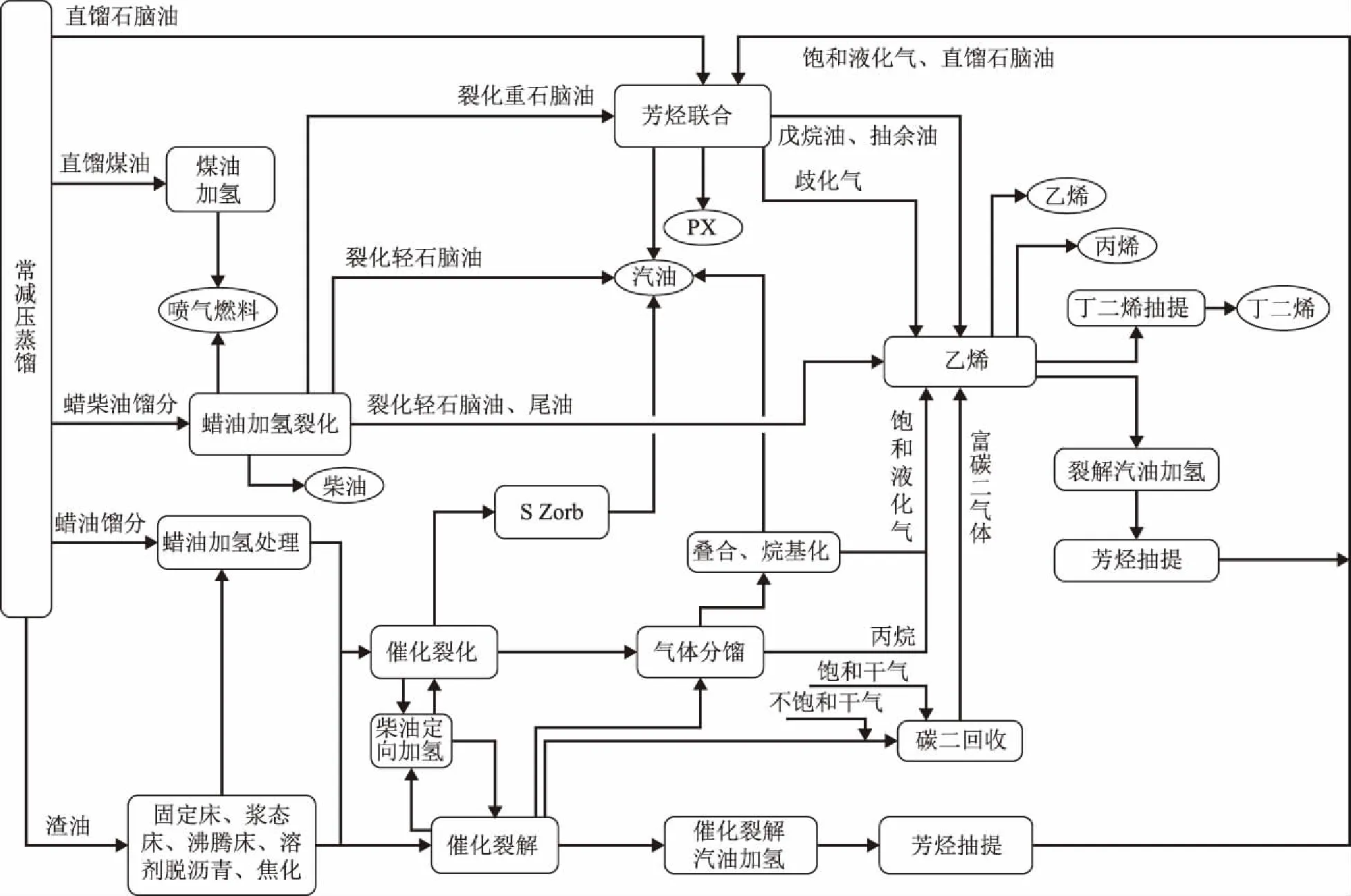

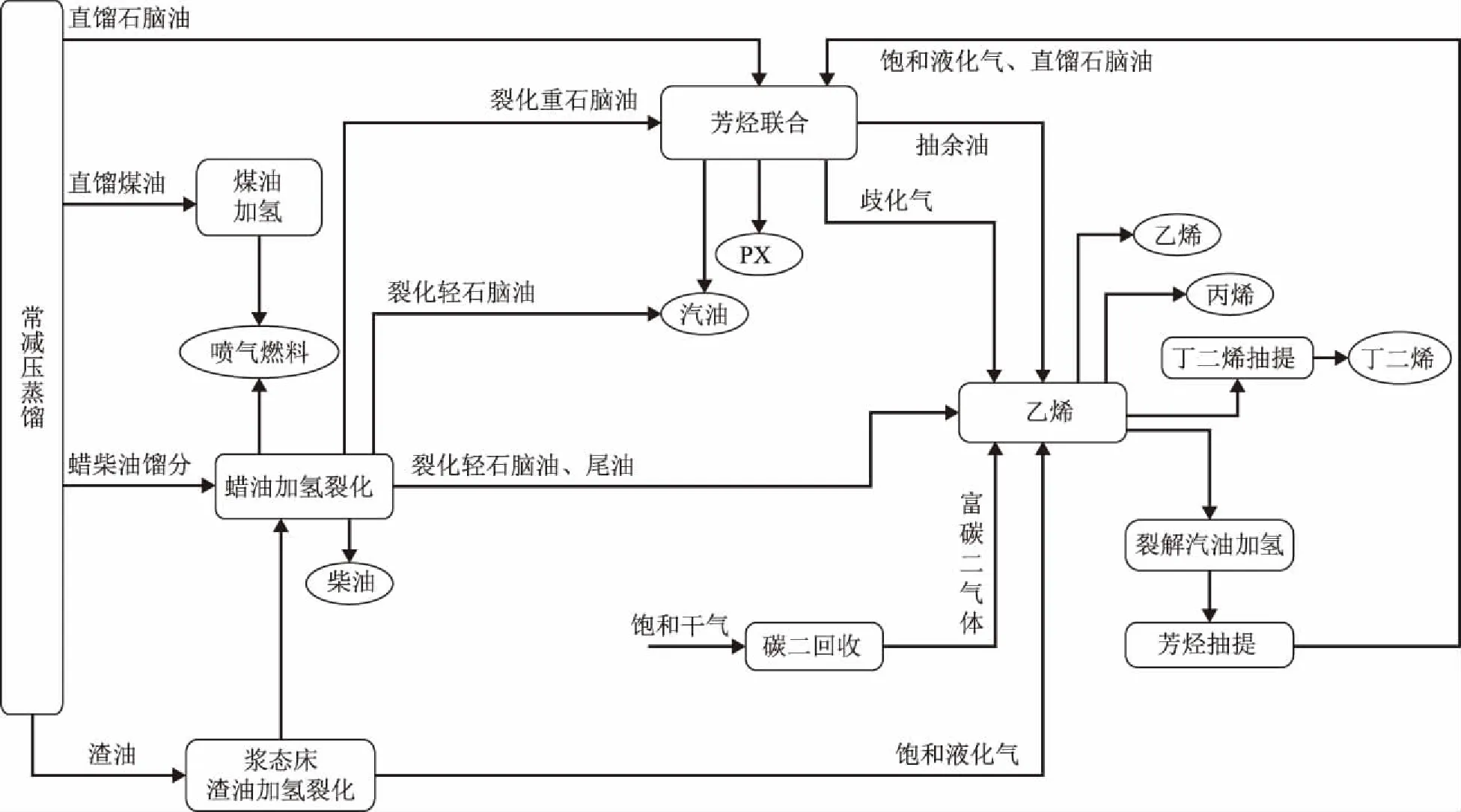

混合原油经常减压蒸馏后,各馏分油的加工路线如下:

直馏轻石脑油和部分重石脑油作为蒸汽裂解制乙烯原料,剩余的直馏重石脑油和加氢裂化重石脑油作为重整原料。

直馏煤油采用临氢精制工艺生产喷气燃料产品。

直馏柴油和轻蜡油送至蜡油加氢裂化装置加工,以生产乙烯原料和芳烃原料为主,同时产出部分喷气燃料和柴油。在方案1~方案7中,二次加工柴油(如催化裂解柴油、催化裂化柴油、延迟焦化柴油、浆态床渣油加氢裂化柴油、沸腾床渣油加氢裂化柴油等)采用柴油定向加氢工艺处理,改质后的加氢柴油则返回催化裂解装置或催化裂化装置加工。在方案8中,上述二次加工柴油采用加氢裂化工艺加工,生产重整原料和部分柴油。

减压蜡油在方案1~方案7中送至蜡油加氢处理或固定床渣油加氢处理装置生产催化裂解原料或催化裂化原料,在方案8中采用加氢裂化技术生产重整原料和乙烯原料(尾油)。

减压渣油分别采用目前比较成熟的技术加工,如延迟焦化、溶剂脱沥青、固定床渣油加氢处理、浆态床渣油加氢裂化和沸腾床渣油加氢裂化技术,其中浆态床渣油加氢裂化和沸腾床渣油加氢裂化暂按引进技术考虑。

为了更好地评估各方案对乙烯装置产品收率的影响,并考虑到乙烯装置下游产品方案需结合具体项目的市场需求进行配置,所有方案均只初步设置了乙烯装置、丁二烯抽提、乙烯装置裂解汽油加氢和芳烃抽提装置。芳烃抽提装置产出的芳烃(甲苯和二甲苯)和抽余油分别送至炼油部分芳烃联合装置的不同单元作为生产PX的原料,部分芳烃作为汽油调合组分。乙烯、丙烯和丁二烯等下游产品链不再延伸,均按产品外卖。

方案1~方案7的加工流程见图1,方案8的加工流程见图2。

2 结果与讨论

2.1 工艺装置配置

每种加工方案配置的主要工艺装置类型和加工规模如表2所示。方案流程中除需设置固定床渣油加氢处理、沸腾床渣油加氢裂化、浆态床渣油加氢裂化、溶剂脱沥青、延迟焦化、蜡油加氢处理、催化裂解和催化裂化装置外,还需配套建设十几套其他工艺装置。其中炼油装置包括:常减压蒸馏、蜡油加氢裂化、柴油定向加氢、煤油加氢、芳烃联合、催化裂解汽油加氢和芳烃抽提,以及制氢、气体分离、叠合、烷基化、碳二回收和硫磺回收等;化工装置包括:蒸汽裂解、丁二烯抽提、裂解汽油加氢和芳烃抽提。

图1 方案1~方案7流程示意

图2 方案8流程示意

表2 不同加工方案的装置配置Mt/a

1)单位为106m3/h。

2.2 产品结构分析

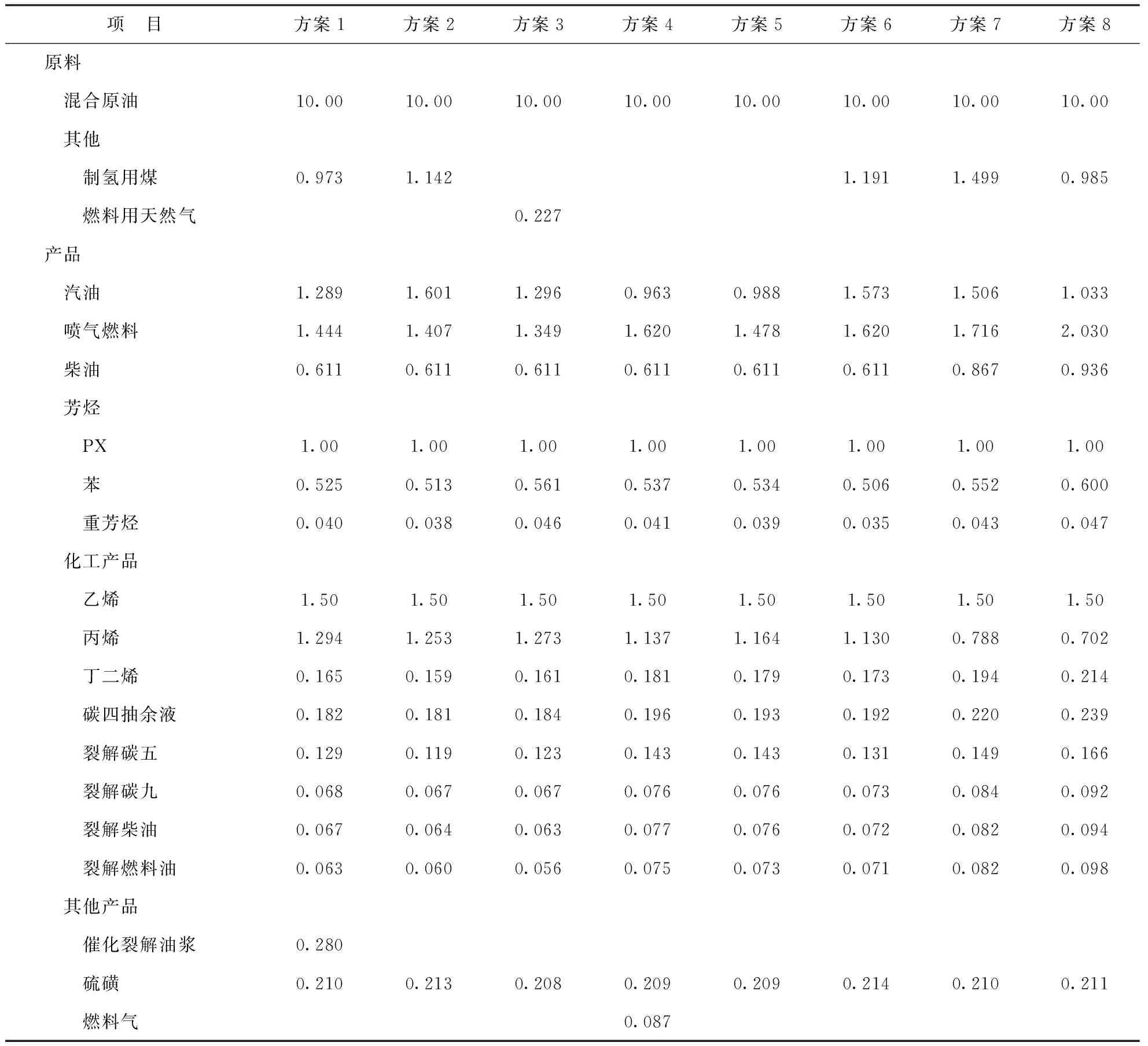

8种加工方案所需的原料和生产的商品情况见表3。由于本课题方案研究的基础是10.00 Mt/a原油加工生产1.50 Mt/a乙烯和1.00 Mt/a PX,因此各方案产品的区别主要体现在油品产量、油品结构和乙烯装置产品结构等方面。

在汽煤柴油品方面,与延迟焦化+催化裂解方案和溶剂脱沥青+催化裂解方案相比,渣油采用浆态床渣油加氢裂化、沸腾床渣油加氢裂化和固定床渣油加氢处理方案的油品收率高1~8百分点。在6个渣油加氢技术方案中,方案7和方案8的油品收率较高,分别达到40.89%和39.97%,其中方案8由于无催化裂化和催化裂解装置,加氢裂化规模较大,因此该方案的煤油产量和柴油产量均最高,全厂柴/汽质量比也最高,柴/汽质量比达到0.9以上,其他方案的柴/汽质量比为0.4~0.6。

表3 不同加工方案的原料和产品 Mt/a

在烯烃产品方面,方案1~方案3的丙烯收率比方案4、方案5的丙烯收率高1~2百分点。这是由于渣油加氢技术实现了原料的轻质化,改善了催化裂解装置的原料性质和优化了乙烯装置的原料结构,有利于增产低碳烯烃。另外,与含有催化裂解装置的加工方案相比,方案7和方案8的丙烯产品产量大幅下降,丙烯收率下降5~6百分点,但丁二烯收率略有增加。总体而言,方案中采用催化裂解技术可实现三烯(乙烯、丙烯、丁二烯)收率增加4~5百分点。

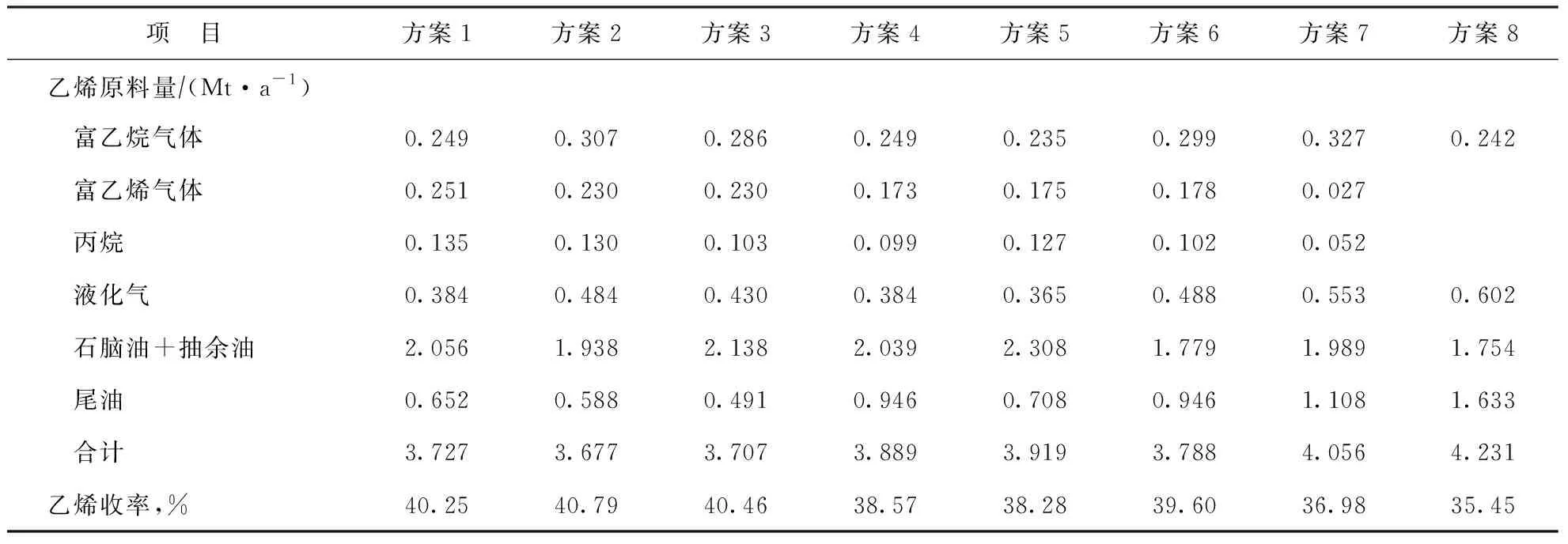

在乙烯装置的原料结构方面,方案1~方案3的乙烯原料产量比方案4和方案5少约0.2 Mt/a,乙烯收率高1.5~2.0百分点,如表4所示。与方案1~方案6相比,方案7和方案8的乙烯收率下降5~6百分点。这一方面是由于这两个方案中无催化裂解装置,乙烯原料缺少富乙烯气体;另一方面是由于蜡油加氢裂化规模大,尾油产量较高,导致乙烯原料中重质原料比例偏高的缘故。此外,对比方案6和方案7,可以看出采用催化裂解技术路线可提高乙烯收率约3百分点。从表4还可以看出,8种加工方案的乙烯收率均达到35%以上,其中方案1~方案3的乙烯收率均高达40%,表明渣油加氢技术和催化裂解技术组合路线能实现资源的高效利用,助力炼油厂的化工转型。

在芳烃产品方面,各方案在保证生产1.00 Mt/a PX的基础上,其他重整芳烃组分如甲苯、二甲苯、C9芳烃均作为汽油调合组分。因此,8个方案的芳烃产品收率相差不大,全厂(PX+苯)的收率为15%~16%。

表4 不同方案的乙烯原料构成和乙烯收率

2.3 投资效益分析

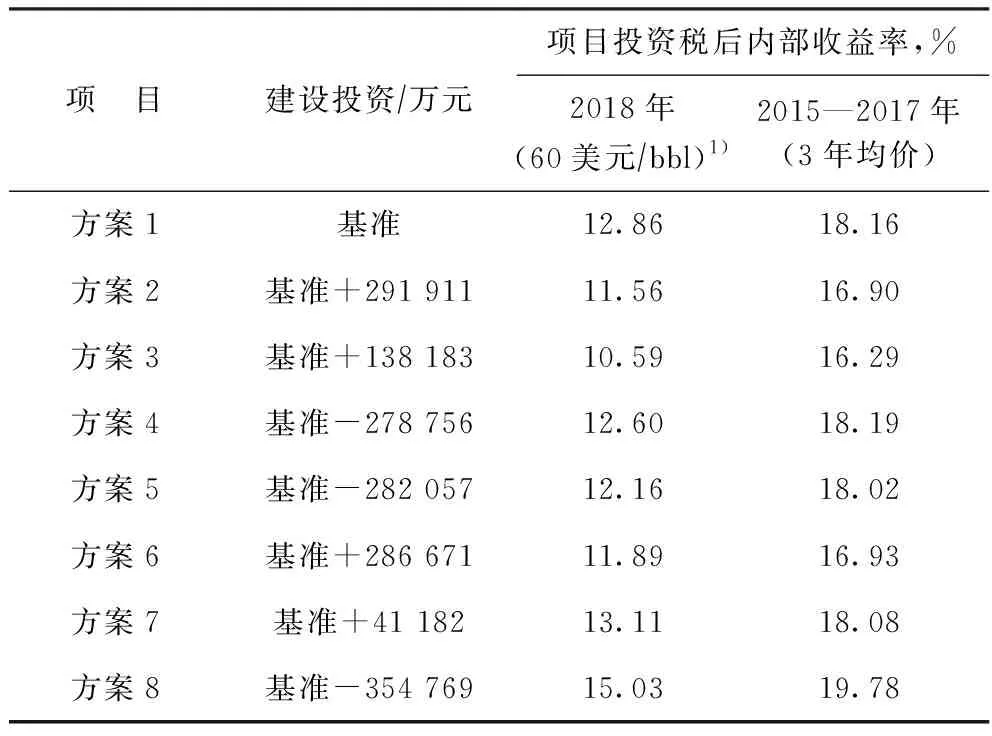

表5为8种加工方案的投资(不含可抵扣增值税)和效益情况对比。从表5可以看出:方案8由于加工流程最短,投资最低;在方案1~方案7中,渣油采用浆态床渣油加氢裂化技术加工的方案投资偏高,这一方面是由于浆态床渣油加氢裂化装置本身投资较高,另一方面也与该路线的煤造气规模和制氢规模较大有关;与方案2相比,方案3采用了沸腾床加氢未转化油制氢,制氢装置规模偏小,同时外购天然气作为补充燃料,节省了造气单元的投资,因而该方案的总投资略低。由此可见,当两种重油加工装置本身投资相差不大时,制氢规模的大小和补充燃料气的来源直接决定了方案总投资的高低。

表5 不同加工方案投资和项目投资税后内部收益率

1)1 bbl≈159 L。

从表5中项目投资财务内部收益率指标来看,在2018年效益测算价和2015—2017年均价下,各方案的主要财务指标均高于行业基准值,表明千万吨级炼油厂转型生产化工产品和芳烃路线在效益上可行。

在8种加工方案中,方案8的效益最好,原因在于该方案投资最低,并且多产了喷气燃料和柴油产品。在方案1~方案3中,方案效益由高到低的顺序依次为方案1>方案2>方案3,效益的主要影响因素为投资差异,同时方案2多产了喷气燃料和汽油产品。对比方案4和方案5,可以看出方案4的效益略高,这也与方案4多产喷气燃料有关,并且沥青制氢收率略高于石油焦制氢收率,方案4中资源利用率较高。此外,在两个浆态床渣油加氢裂化+固定床渣油加氢处理组合方案中,方案7的效益比方案6的效益高约1.2百分点,这与方案7多产油品少产丙烯有关,同时投资偏低。

由上可知,当目标产品需求一定时,浆态床渣油加氢裂化+蜡油加氢裂化方案是一条路线较短、投资较低和效益较好的炼油厂转型方案。但与其他方案相比,该方案由于未设置催化裂解或催化裂化装置,产品结构调整的灵活性略低。

3 结 论

对于千万吨级新型炼油厂,当乙烯和PX产量一定时,不同加工路线对全厂产品结构和投资效益均有较大的影响。

(1)在油品方面,浆态床渣油加氢裂化+固定床渣油加氢处理+催化裂化方案的汽煤柴油品收率最高,达到40%以上;延迟焦化+催化裂解方案的汽煤柴油品收率最低,仅约30%;汽油收率最高的方案为浆态床渣油加氢裂化+催化裂解方案,煤油和柴油收率均最高的方案为浆态床渣油加氢裂化+蜡油加氢裂化方案。在烯烃产品方面,含有催化裂解装置的方案比其他方案的乙烯收率高4~5百分点,丙烯收率高5~6百分点。渣油加氢技术和催化裂解技术组合能实现资源的高效利用,助力炼油厂的化工转型。

(2)在投资效益方面,浆态床渣油加氢裂化+蜡油加氢裂化方案的投资最低,效益最高。渣油加氢技术和催化裂解技术组合方案的投资均高于延迟焦化+催化裂解方案和溶剂脱沥青+催化裂解方案,直接影响了方案效益。

(3)千万吨级炼油厂转型生产化工产品和芳烃路线是可行的,其中浆态床渣油加氢裂化+蜡油加氢裂化方案是一条路线较短、投资较低和效益较好的炼油厂转型方案,但产品结构调整的灵活性相对较差。