催化裂化沉降器结焦原因分析及直联加溢流斗防结焦技术的应用

刘 爱 松

(中国石化扬子石油化工有限公司,南京 210048)

中国石化扬子石油化工有限公司(简称扬子石化)2.0 Mt/a 催化裂化装置采用MIP-CGP工艺,主要原料为渣油加氢尾油掺炼少部分渣油,2014年7月21日装置一次开车成功。于2015年10月及2017年5月对装置进行消缺时均发现沉降器结焦十分严重,清出焦块多达260 t,且在装置停工过程中均出现大量焦块脱落堵塞斜管的情况,给操作上带来严重安全隐患。2015年10月装置消缺后从原料性质、雾化和汽提蒸汽量、催化剂活性、反应温度及装置操作稳定性上均进行了不同程度的防结焦优化,但2017年5月再次对装置进行消缺时发现沉降器仍然结焦严重。通过运行情况比对及分析,发现装置沉降器内结焦严重与反应器内旋风分离器(简称旋分)形式有密切关系,经料腿排出的催化剂携带的油气在汽提段汽提后返至单级旋风分离器(简称单旋)的过程中存在二次反应,造成了装置轻质油收率下降,干气和焦炭产率上升。粗级旋风分离器(简称粗旋)升气口大量油气返混进入沉降器又加剧了结焦。为此,利用2017年7月装置大修机会对反应沉降器进行了防结焦改造。沉降器旋分系统采用中国石化洛阳工程有限公司设计的“直联+溢流斗”形式。油气和催化剂经提升管出口经粗旋分离后,带有少量催化剂的油气直联升气管直接进入单旋,而粗旋分离出的催化剂经溢流斗汽提后溢流进入汽提段,大大缩短了油气在沉降器中的停留时间,减少了死区和二次裂化,防止油气在沉降器中的结焦。以下主要对装置结焦现象及原因进行分析并讨论防结焦改造的应用效果。

1 沉降器结焦现象及原因分析

1.1 结焦现象

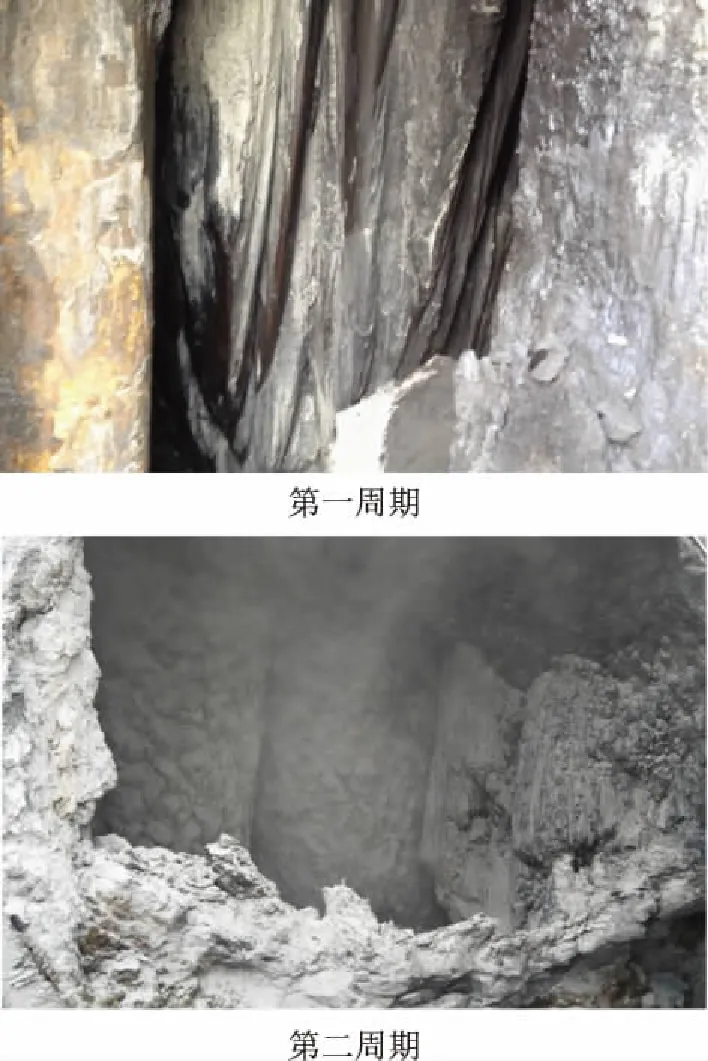

从整体来看,沉降器内焦块分别以3根粗旋料腿和6根单旋料腿为附着主体增长,从下至上逐渐在旋分软连接口处上部合为一体,只在各料腿之间留有少量油气上升空间。结焦处主要集中在旋分料腿外壁、拉紧支撑、旋分顶部“死区”及沉降器内壁,且料腿外壁结焦严重,焦块厚度达20~80 cm,料腿下部靠近翼阀处结焦呈收敛、冲刷状态;主体为无明显分层、质地坚硬的焦块;在旋分软连接处结焦情况正常,无明显黏滞状结焦;沉降器旋分升气管至防焦蒸汽盘管以下10 cm空间已经全部被焦块填满,为无明显分层的硬质焦,如图1所示;沉降器器壁衬里有约10 cm厚的附着焦,结构较为松散;但一级料腿防倒锥处、二级料腿翼阀处、旋分料腿内壁及汽提段挡板本体无焦。装置第一运行周期(简称第一周期)指2014年7月至2015年10月,第二运行周期(简称第二周期)指2015年11月至2017年5月。

图1 第一、第二周期沉降器结焦情况

1.2 结焦原因分析

1.2.1 反应深度的影响原料油中未裂化的重质部分易粘结在催化剂表面,虽然在高温催化剂的活性作用下形成一部分焦炭和气体,但仍有大部分以液态形式随待生催化剂进入沉降器汽提段。在汽提段虽然仍会发生一定的热裂化反应,但最终在催化剂微粒间仍存在一定的液体,这部分液体在蒸汽汽提置换作用下进入汽提油气中,随着汽提介质一同上升,在沉降器内遇到良好的沉积环境下容易沉积,特别是在线速低、温度低的良好结焦场所其沉积结焦严重[1]。因此增加对重质部分原料的裂化将会对抑制结焦有利。

吸取第一周期结焦的教训,装置运行第二周期原料油性质得到优化,系统催化剂活性由54%提高至58%、剂油质量比由6.9提高至7.3,相应反应转化率明显提高,如图2所示。第二周期油浆密度稳定在1 120~1 130 kgm3,反应深度已无提升空间,但结果显示第二周期沉降器结焦仍然严重,表明结焦并非为反应深度过低引起。

图2 第一、第二周期反应转化率■—第一周期; ◆—第二周期

1.2.2 露点温度的影响由于重油催化裂化原料掺渣比的提高和原料重质化的倾向加重,原料和反应油气的重组分含量均增高,形成的未汽化油粘结在催化剂表面,虽然在高温催化剂的活性作用下形成一部分焦炭和气体,但仍有大部分以液体形式随待生催化剂进入沉降器汽提段,其在沉降器内的存在状态直接关系到是否结焦,若沉降器内温度不能保证这些重组分全部汽化,未完全汽化的部分在催化剂颗粒吸附作用下“挂壁”逐渐结焦。此外,分析结果表明各部位的焦块中碳质量分数均超过50%,表明焦块可能是由“湿”催化剂颗粒相互粘连所致,而并非是反应温度过低等异常情况下由液相的重油组分结焦所形成。对于结焦的机理通常认为一些附着有未汽化油的催化剂颗粒一旦粘附在内构件上就很难脱落,在长时间高温作用下就形成结焦。提升管出口采用粗旋和单旋软连接形式,可能由于结构问题成为结焦的主要区域。在开工过程中沉降器内部某些区域的温度较低,就更容易粘附催化剂颗粒形成焦块[2]。

若要减少未汽化油的存在,需要保证沉降器内温度高于原料中重质部分的露点。据核算,油浆在产品中流量为46.78 kmolh,油气及蒸汽的流量为3 971.32 molh,沉降器压力为0.260 MPa,通过计算,沉降器内油浆露点温度为475.6 ℃。反应油气自提升管出口至离开沉降器,由于对流传热以及通过沉降器内壁散热等途径会产生10~20 ℃的温降。温度相对低的区域一般是远离提升管出口的位置。温度降低使得部分重组分达到露点温度而冷凝成为液相。

从第一周期来看,提升管出口温度基本保持在(500±3)℃,但存在温度低于495 ℃的情况,若按温降20 ℃计算,则沉降器内温度在475 ℃,刚好处于露点温度的临界状态,因此,存在由于沉降器温度偏低造成结焦的可能性。从第二周期来看,反应温度由522 ℃提高至526 ℃,相应地提升管出口温度提高至508 ℃左右,而第二周期运行前12个月沉降器顶部温度基本维持在502 ℃,高于沉降器内油浆露点温度,表明第二周期可以忽略露点温度对结焦的影响。

1.2.3 旋分匹配性第一周期装置标定负荷为255.7 th,装置超负荷运行造成旋分入口油气量超高。经计算,提升管出口压力为276.7 kPa,温度为506.6 ℃,油气量为3 971.32 kmolh,粗旋单个入口气量为22 692 m3h,单旋单个入口气量为12 912 m3h。与设计值(粗旋单个入口气量24 755 m3h,单旋单个入口气量12 388 m3h)相比,粗旋气量在设计范围内,而单旋处理能力偏低,表明约有524 m3h的油气量泄漏至沉降器内,按油浆组分折算后约有0.315 th重质组分进入沉降器内,而沉降器内较长的停留时间及合适的结焦温度必然导致结焦加剧。第二周期严格控制装置负荷,油气量为3 808.94 kmolh,粗旋单个入口气量为21 768 m3h,单旋单个入口气量为12 301 m3h,单旋仅有87 m3h的余量。单旋入口属于负压吸气,反应油气经粗旋分离出绝大部分夹带的催化剂后不再进入沉降器稀相空间,而是直接被吸入单旋内,但由于不是直接连接及热膨胀,粗旋及单旋接口存在偏差以及操作过程中沉降器压力波动等原因,仍然会有部分油气从粗旋出口溢出进入沉降器稀相空间造成结焦[3-4]。

2 直联+溢流斗防结焦技术的工业应用

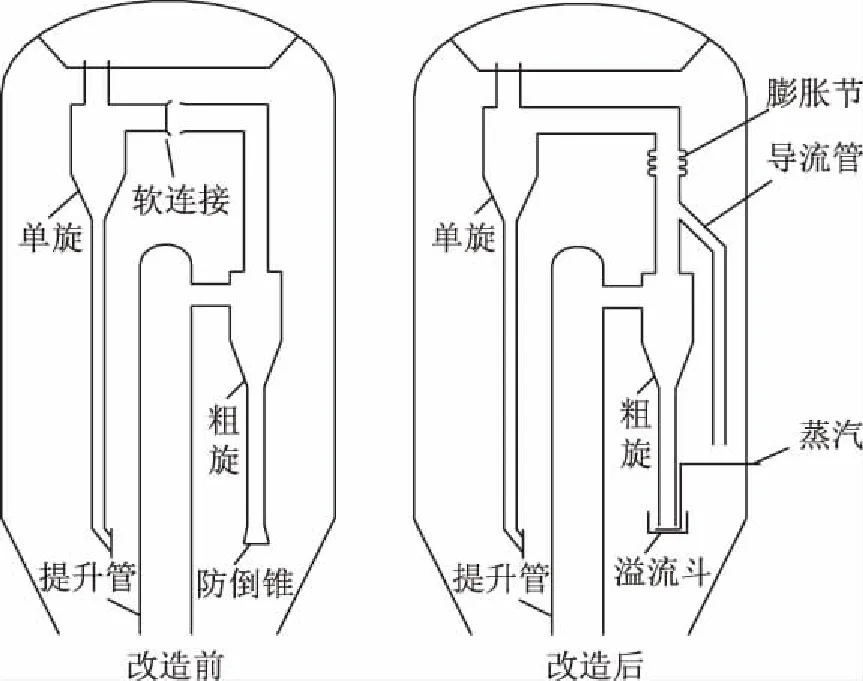

2.1 改造方案

针对沉降器结焦严重的情况,将反应器粗旋与单级之间的结构形式由软连接改为直联,通过在粗旋升气管上增设膨胀节消除彼此间的膨胀量差异。将每根粗旋底部的防倒锥割除,增加1个直径1.5 m、深度1.2 m的溢流斗,每个溢流斗底部设一个直径80 mm过热蒸汽盘管,盘管底部设置35个出口为Φ8 mm的喷嘴。原本存在的180 mm中心标高偏差通过膨胀节来调节。增加6根直径250 mm(1组粗旋设2根)汽提油气导气管直接接入粗旋升气管,一直延伸到粗旋溢流斗的上口位置。新更换的粗旋升气管短节材质为15CrMo,膨胀节波纹管材质为incoloy825,导气管材质为20号钢。防结焦改造前后反应器结构对比如图3所示。

图3 防结焦改造前后反应器结构对比

2.2 防结焦改造后运行分析

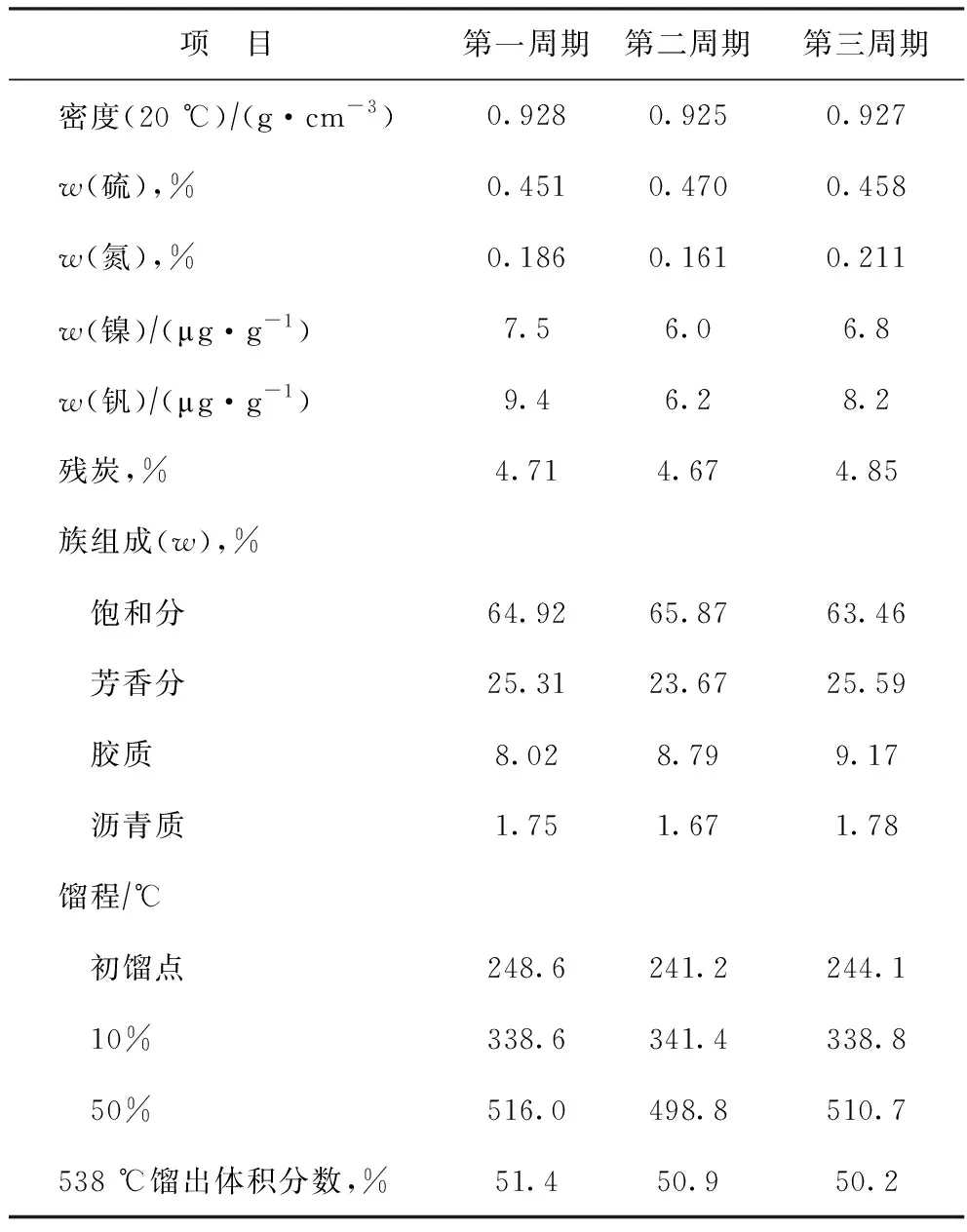

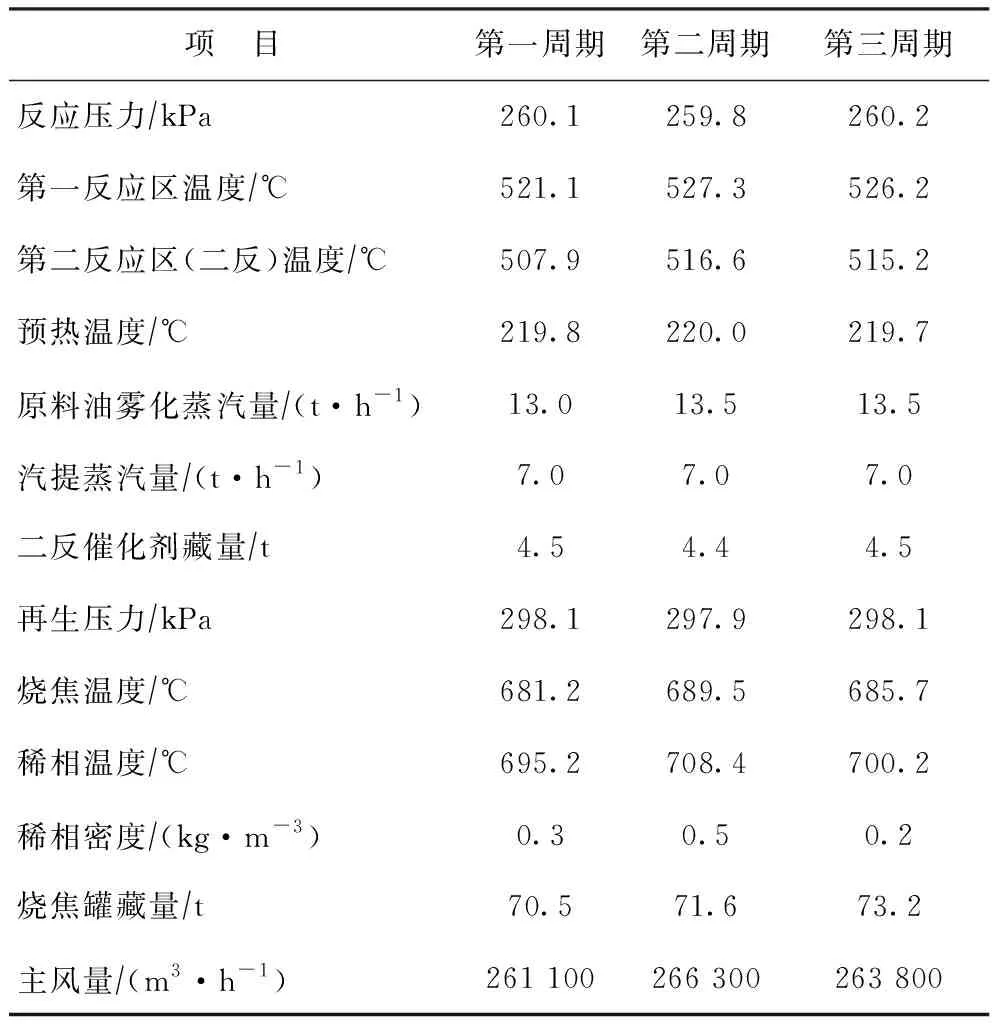

2.2.1 改造前后原料及主要操作条件选取改造前两个运行周期及改造后(第三周期)的运行状态,考察原料及主要操作参数对改造效果的影响,具体见表1和表2。从表1和表2可以看出,3个周期原料油性质及主要操作参数均未发生较大变动,因此可以忽略原料及操作条件对结焦的影响。

表1 原料油性质

表2 主要操作参数

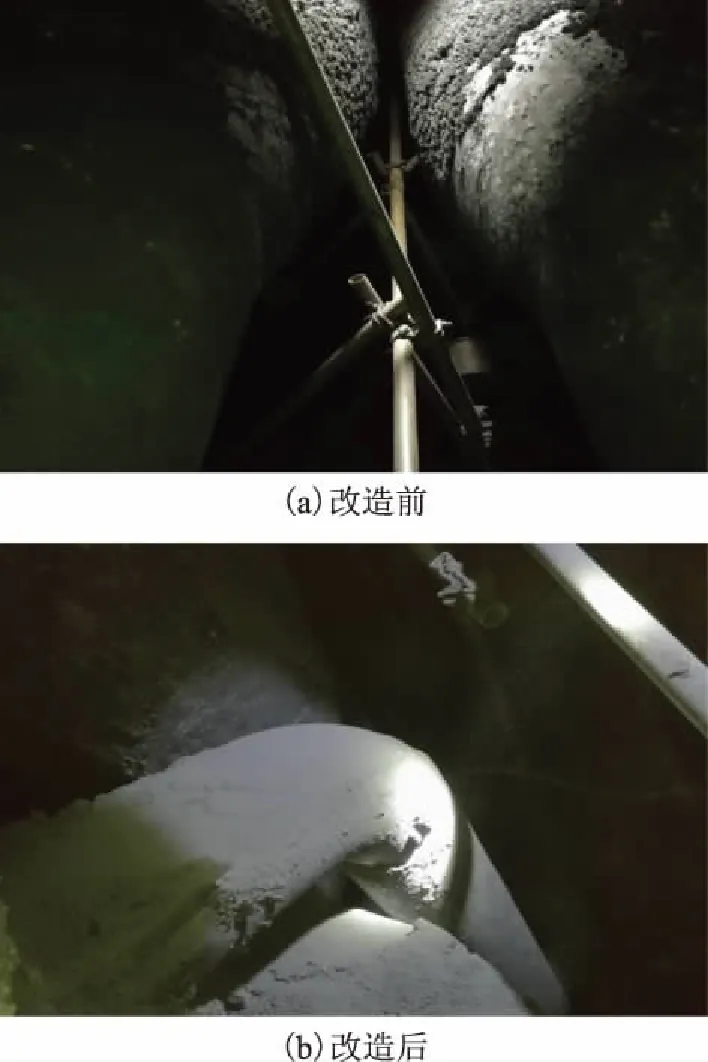

2.2.2 结焦情况装置防结焦改造后于2017年7月一次开车成功,期间各操作参数稳定,未发生大幅波动,运行至2019年3月随渣油加氢装置换剂停工消缺。经检查,沉降器内部无明显结焦情况,各旋分料腿器壁挂0.5~1.0 cm厚度的松散焦;从旋分筒体向上挂焦量逐步减少,粗旋出口、单旋入口以上及穹顶部分基本没有结焦情况。从焦块性质来看,改造后沉降器内各处挂焦均十分松散,密度较低,其灼烧减量(w)为13.6%,焦块中大部分为催化剂成分,表明防结焦改造后汽提段汽提的油气均能正常由导气管引入单旋入口,且穹顶上部的防焦蒸汽整体向下移动,降低了沉降器内的油气返混量,同时也降低了油气的停留时间,有效抑制了油气中的重质组分在器壁附着后结焦。沉降器内清焦量由改造前(第二周期)的260 t降至改造后(第三周期)的15 t左右,表明防结焦改造取得了良好的效果。图4为防结焦改造前后沉降器结焦情况。

图4 防结焦改造前后沉降器结焦情况

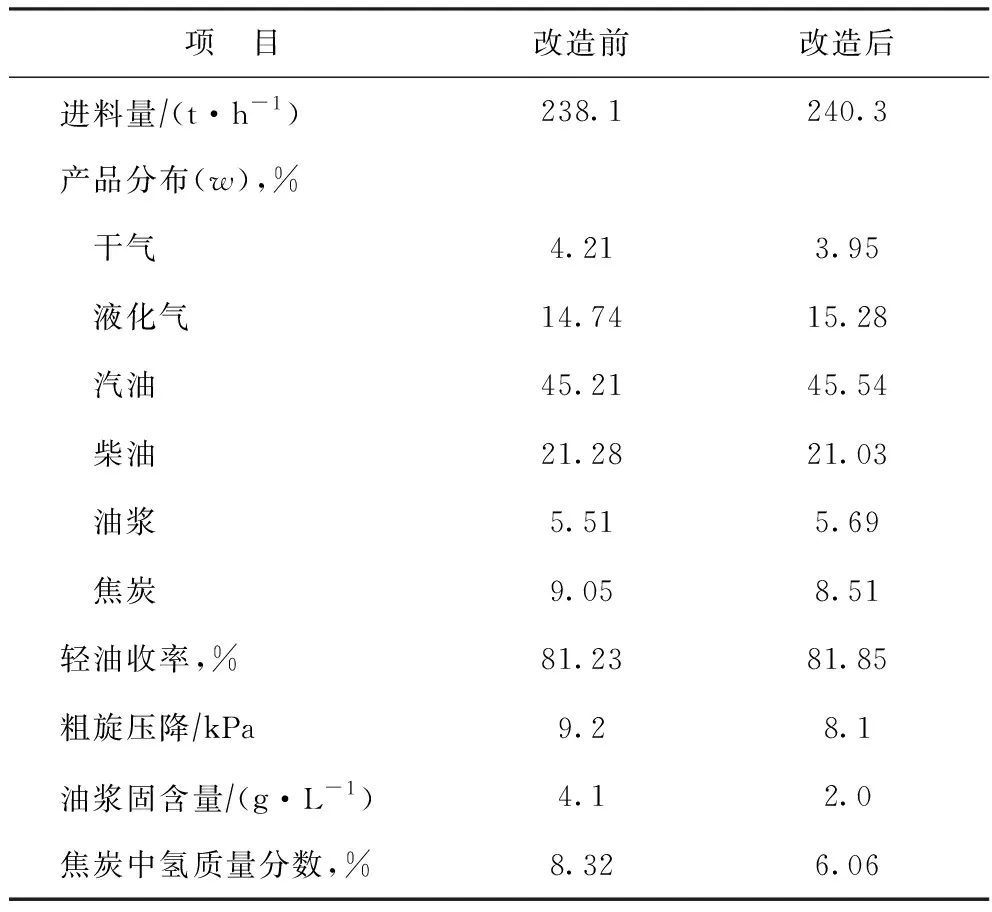

2.2.3 产品分布因第二、第三周期装置原料及操作条件基本一致,所以将第二、第三周期装置运行效果进行对比,结果见表3。从表3可以看出:与防结焦改造前相比,改造后产物中干气、柴油及焦炭产率分别降低0.26,0.25,0.54百分点;液化气、汽油及油浆产率分别上升0.54,0.33,0.18百分点;轻油收率增加0.62百分点。直连+溢流斗的防结焦技术中溢流斗上口与导气管入口高度平齐,水平距离不足1 m,可使粗旋料腿排出的油气在极短的时间内导入单旋入口;对汽提段油气而言,导气管入口较软连接口的位置大幅下移,使沉降器内油气平均停留时间由原来约60 s降至5 s以内,并且还减少了沉降器内不可避免的生成有害油气的滞留空间,避免由于催化剂与反应产物的过度接触和反应器油气在高温环境下过长时间的滞留而引起的过裂化反应,有效地缓解了沉降器内结焦的同时,使产品分布进一步得到改善。

表3 防结焦改造前后装置运行效果对比

此外,粗旋底部溢流斗内蒸汽能将粗旋料腿排出的10%~15%的油气快速汽提,其溢流特性能大大增加汽提效果,在原汽提段操作参数不变的情况下,焦炭中氢质量分数由8.32%降至6.06%,彻底解决了生焦量大、再生器尾燃的瓶颈,装置操作弹性明显增加。同时配合防焦蒸汽向下移动的特征,使单旋入口催化剂浓度下降,因此,改造后油浆固含量由4.1 gL降至2.0 gL。上述结果表明,直联+溢流斗技术实现了气固快速分离、分离后油气的快速引出及分离下来催化剂的快速高效预汽提的三重功效[5-6]。

3 结 论

(1)采用直连+溢流斗的防结焦技术改造后,在原料油性质及操作参数基本一致的情况下,沉降器结焦量大幅下降,表现出良好的防结焦能力。

(2)改造后装置运行平稳,产品分布明显变好,干气、柴油及焦炭产率分别降低0.26,0.25,0.54百分点;液化气、汽油及油浆产率分别上升0.54,0.33,0.18百分点;轻油收率增加0.62百分点。此外,油浆固含量由4.1 gL降至2.0 gL。