纯电动乘用汽车传动系统润滑油的研制

张继平,戴媛静,李小磊,邹 洋

(1.清华大学天津高端装备研究院,天津 300300;2.清华大学)

随着汽车工业的快速发展和汽车保有量的增加,空气质量恶化、温室效应和石油资源的匮乏等环境和能源问题严重影响到现代社会可持续发展,引起了各国政府对这些问题高度关注。近年来出台的更严格的燃烧效率和排放的标准促进了节能环保汽车快速发展。纯电动汽车和油电混合动力汽车作为新能源汽车的代表是实现节能环保的重要突破口。从节能和排放趋势看,纯电动汽车可能为最终选择,油电混合动力车是向纯电动汽车发展的一种过渡方式。

纯电动汽车传动系统多采用电机+单级/二级减速器的方式,仍然需要润滑油进行润滑。电机+单级/二级减速器传动形式结构较为简单,没有离合器,没有同步器,只有固定速比的齿轮。由于减速器和电机耦合在一起,对油品的散热性能、绝缘性能、抗腐蚀性能、剪切安定性等提出了较高的要求。

对于纯电动汽车传动系统而言,由于转速大幅提高(一般输入轴转速在10 000 r/min以上)、体积减小,造成工况更为苛刻、运转温度更高、油品运行负荷增大,因此对油品的抗泡沫性、氧化安定性和热安定性等性能提出了更高的要求[1]。为了减少油品的搅油功率损失,要求油品运动黏度降低。

早在1997年美国通用公司制定了电动汽车驱/传动系统用润滑油标准GMNA9986144[2]。该标准中,油品运动黏度(100 ℃)为1.9~2.3 mm2/s,低于目前市售的手动变速箱油和自动变速器油的指标要求。此外还明确了对油品的绝缘性能要求。

从上述文献可知,纯电动汽车的传动系统润滑油要求运动黏度很低,且具有良好的绝缘性能、抗腐蚀性能、抗氧化性能,对摩擦性能无特殊要求。而手动变速箱油运动黏度高,摩擦耐久性好,对动静摩擦因数比有一定要求。自动变速器油虽然黏度较低,抗氧化和抗腐蚀性能优异,但其最主要性能是抗抖动等摩擦特性。这两种油品并不能完全满足纯电动汽车传动系统润滑的要求。

为适应纯电动汽车传动系统润滑需要,清华大学天津高端装备研究院以Ⅲ+加氢矿物油和酯类油为基础油、以自主开发的含磷分散型抗磨剂为主剂,开发了润滑油品。与其他电动汽车油品配方[3-5]最大的不同是没有使用黏度指数改进剂,这样能够避免高转速对油品的剪切作用。以下介绍该油品的研发过程及该油品的性能评价结果。

1 实 验

1.1 原 料

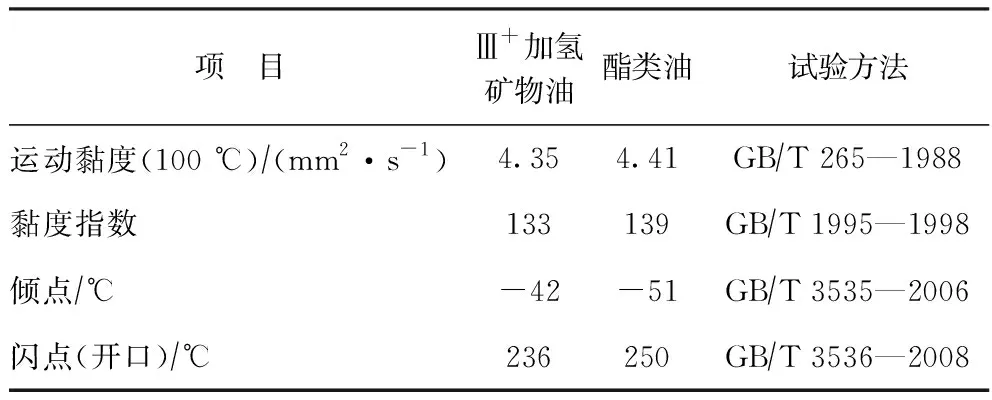

油品研制使用的基础油包括Ⅲ类加氢矿物油、酯类油。使用的添加剂主要有抗擦伤剂硫化烯烃(SO);抗磨剂(AW):含磷分散型抗磨剂(AW-1)、磷酸酯胺盐(T308)、硫代磷酸三苯酯(T309);金属减活剂(MP):苯三唑衍生物(T551)、噻二唑衍生物(T561)、苯三唑脂肪酸胺盐(T406)、液体苯三唑脂肪酸胺盐(T406E);无灰分散剂(AD):高相对分子质量聚异丁烯丁二酰亚胺(T161A)、聚异丁烯丁二酰亚胺(T152);磺酸盐清净剂(SD):高碱值磺酸钙(T106D)、低碱值磺酸钙(T101)等。基础油主要性质见表1。

表1 基础油主要性质

1.2 试验方法

油品研制过程中用到的标准方法见表1。自建方法如下:

①烘箱氧化。在250 mL烧杯中加入200 mL试油,将45号钢片(45 mm×45 mm×2 mm)以和杯底约成30°角浸于试油中,置于温度135 ℃的烘箱中烘72 h,然后取出钢片,用石油醚冲洗,观察钢片变色情况,同时观察杯底沉积物情况。其中钢片评级规定:0为钢片不变色;1为稍变色,几乎与新片相同;2为局部淡白色;3为钢片淡白色,擦去后钢片亮;4为红、黄、蓝、灰等彩色,或有灰白色沉积物;5为局部灰黑色,明显腐蚀;6为钢片灰黑,剥落。杯底沉积物以多、中、少、无区分。同时测定试油氧化前后运动黏度(100 ℃),并计算运动黏度(100 ℃)增长率。

②长磨试验。长磨试验在厦门天机自动化有限公司生产的MS-10A四球摩擦试验机上进行。所用钢球为GCr15钢球,直径12.7 mm,硬度58~62 HRC。试验负荷392 N,试验转速1 200 r/min,试验时间8 h。试验过程中仪器自动记录摩擦因数和油温。试验结束后给出平均摩擦因数,测量3个钢球的磨斑直径,取平均值作为磨斑直径结果。

(3)双辊试验。双辊试验在英国Plint公司生产的TE72型双辊试验机上进行。试验条件为:500 N,6 h,主动轮辊子转速2 000 r/min,从动轮辊子转速1 636 r/min。试验结束后,截取辊子的一部分,使用奥林巴斯公司生产的OLS5000 3D型激光显微镜观察其表面形貌,并测量其磨损体积。

2 结果与讨论

2.1 基础油的选择

研制油的运动黏度(100 ℃)为4.5 mm2/s左右,且对剪切安定性有较高的要求,为此研制油基础油没有使用黏度指数改进剂。综合考虑性能及成本,选用一种低温性能良好的Ⅲ+加氢矿物油和酯类油复配,调制满足暂定质量指标要求的基础油(BO),结果见表2。

表2 调合基础油的性能

从表2可知,调合基础油能够满足暂定质量指标的要求。

2.2 添加剂的筛选和配方的确定

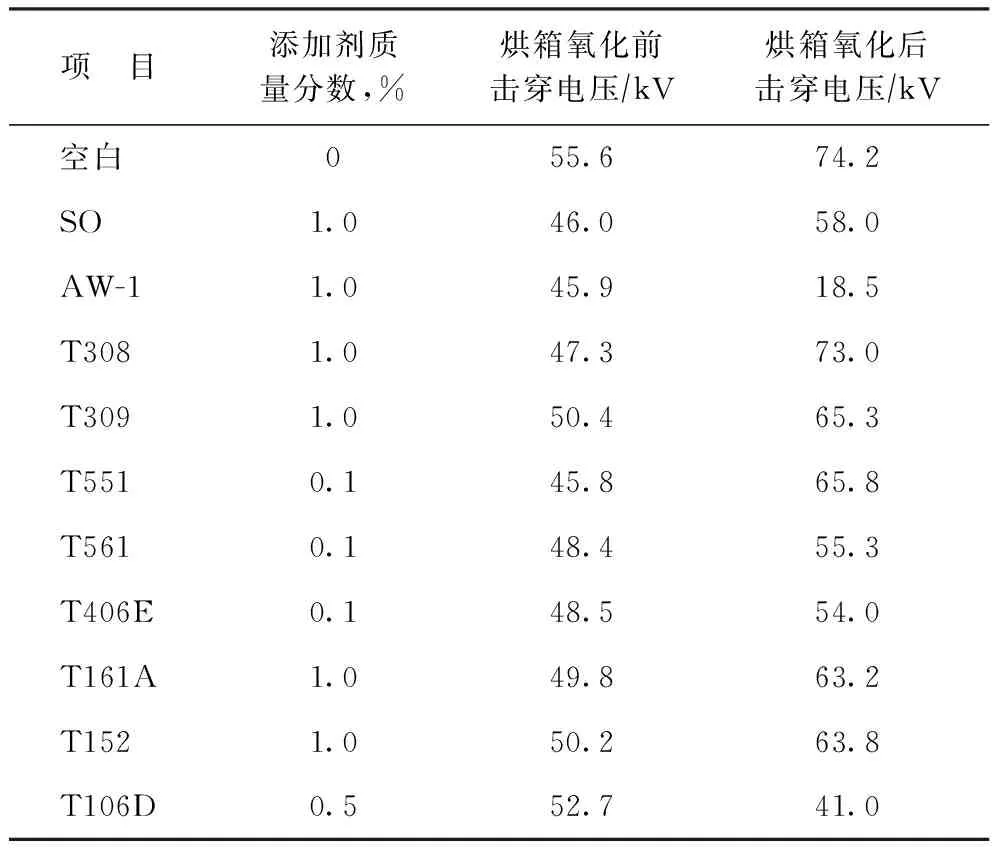

2.2.1 不同添加剂的绝缘性能油品会与电机接触,为避免漏电导致事故,需要油品具有较好的绝缘性能。为此,采用试验方法(GBT 507—2002)考察了调合基础油和拟使用的不同类型添加剂的绝缘性能,结果见表3。

表3 不同类型添加剂的绝缘性能

从表3可知,基础油及添加剂氧化前后均具有较高的击穿电压,可以满足质量指标对油品绝缘性能的要求。

2.2.2 极压抗磨剂的筛选由于研制油的运动黏度很低,相应的油膜厚度和强度变小,需要依靠极压抗磨剂来弥补,因此进行了不同极压抗磨剂的筛选,结果见表4。其中参比油为某型电动乘用车传动系统在用的自动变速器油。

表4 不同极压抗磨剂的筛选结果

注:a为0.8~1.2;b为0.5~0.8;c为0.15~0.25;d为0.15~0.25;PB为最大无卡咬负荷,试验方法为GBT 2583—1998;d392为磨斑直径,试验方法为NBSHT 0189—2017。

从表4可知,通过调整极压抗磨剂种类和配比,可满足暂定质量指标要求,且抗磨性能优于参比油。

2.2.3 金属减活剂的筛选由于电机中的铜部件较多,对油品的抗腐蚀性能提出了更为苛刻的要求。为此在国家标准GBT 5096方法的基础上,通过提高试验温度来筛选合适的金属减活剂。在w(BO+SO+AW)为99.95%、金属减活剂质量分数为0.05%的条件下,考察金属减活剂类型对油品抗腐蚀性能的影响,结果见表5。

从表5可知,T406E具有良好的抗腐蚀性能。

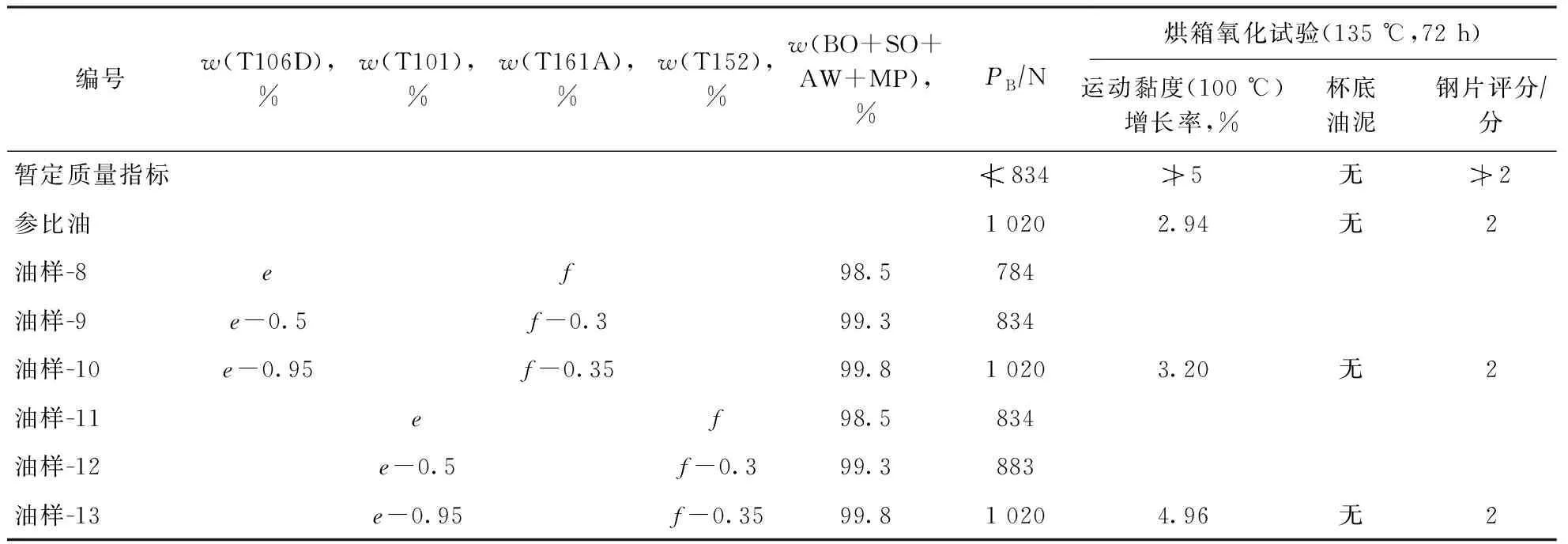

2.2.4 清净剂和无灰分散剂的筛选除了极压抗磨、抗腐蚀性能外,油品氧化安定性也有较高的要求。含磷剂是油品在低黏度条件下仍能保持较好承载和抗磨损能力的关键功能剂,但它们在高温条件下易生成油泥,导致油品承载和抗磨损性能下降。除了选择氧化安定性好的含磷剂外,使用

表5 不同金属减活剂的筛选结果

分散剂及清净剂可以增强油品氧化安定性。筛选结果见表6。

从表6可知,加入的分散剂和清净剂过多时,会降低油品的承载能力。高相对分子质量无灰分散剂和高碱值磺酸钙的加入可有效抑制油品的氧化,同时具有较好的承载能力,可以作为油品配方使用的功能添加剂。

表6 不同清净剂和分散剂的筛选结果

注:e为1~1.2;f为0.8~0.5。

2.2.5 配方性能的评价确定主要添加剂的种类和添加量后,进行复合配方的研究。最终配方油品(研制油)的性能评价结果见表7、图1和图2。

表7 纯电动乘用汽车传动系统润滑油的主要性能

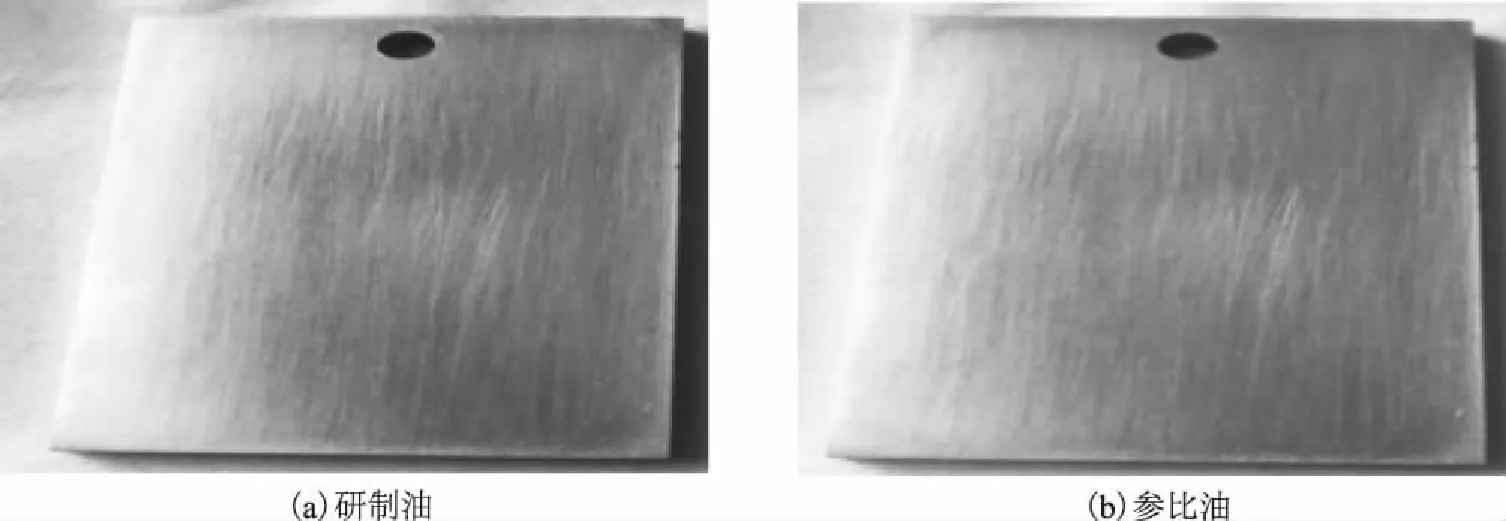

图1 不同油品烘箱氧化的钢片

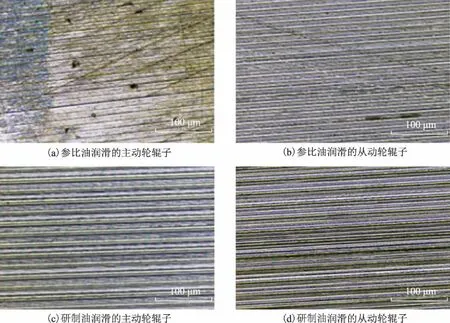

图2 不同油品润滑的辊子表面形貌

从表7可知,研制油的主要性能满足暂定质量指标要求,且低温、抗剪切、抗氧化、绝缘、抗磨减摩等性能优于参比油。

从图1可知,两种油品均具有良好的抗氧化性能,钢片表面无沉积,无变色。

从图2可知,参比油润滑的主动轮辊子和从动轮辊子表面出现了较为明显的划痕,研制油润滑的主动轮辊子和从动轮辊子表面划痕很少。该结果表明研制油具有较好的抗磨损性能。

3 结 论

以Ⅲ类加氢矿物油和酯类油为基础油、以自主开发的含磷极压抗磨添加剂AW-1调制的油品具有低的运动黏度,良好的绝缘、抗氧化、抗铜腐蚀、抗磨和减摩性能,适用于电机和减速器耦合在一起的纯电动乘用汽车传动系统润滑。