乙烯装置脱甲烷塔系统乙烯损失的影响因素及相应措施

白宇辰,李 仑

(中国石化工程建设有限公司,北京 100101)

脱甲烷塔系统是乙烯装置深冷分离流程中裂解气分离的关键,既要保证乙烯的回收率,又要保证乙烯产品的纯度,同时也是冷量的主要消耗所在,是能耗最大的系统之一[1-2]。其中,脱甲烷塔原料预冷约占总冷负荷的40%,脱甲烷塔约占总冷负荷的12%,即脱甲烷塔系统约占总冷负荷的50%[3]。乙烯装置中脱甲烷塔的作用是利用低温使裂解气中除甲烷、氢气以外的组分全部液化,将轻组分(甲烷、氢气)与重组分进行分离,其中轻组分主要为甲烷,重组分主要为乙烯。乙烯装置的流程采用前冷却,即冷箱在脱甲烷塔之前,脱甲烷系统是冷量的主要集中区,影响因素多,若该系统运行状况不佳,会造成乙烯损失增加,从而影响装置的乙烯收率[4]。除了影响乙烯装置的经济效益以外,损失在燃料气中的乙烯会在裂解炉的烧嘴处结焦发生堵塞现象。同时,甲烷也作为整个装置干燥器或反应器的再生气,如果其中的乙烯含量增加,会使干燥器和反应器的床层在再生升温过程中发生结焦现象,影响干燥剂和催化剂的使用寿命。因此,在乙烯装置的实际操作运行中,控制脱甲烷塔系统的乙烯损失是十分重要的。

乙烯装置中分为前脱丙烷、前脱乙烷、顺序分离等流程,每个流程中的脱甲烷塔系统都有区别。本课题主要针对前脱丙烷流程中的脱甲烷塔系统进行分析,脱甲烷系统中的乙烯主要有两处损失,一是脱甲烷塔原料预冷进行脱氢分离造成乙烯的损失,二是脱甲烷塔塔顶轻组分中会夹带乙烯,造成乙烯的损失。

1 前脱丙烷流程简介

某炼油厂乙烯装置采用中国石油化工股份有限公司的低能耗乙烯分离技术(LECT)的前脱丙烷流程,如图1所示。裂解气经过急冷单元和压缩单元后,再脱除碳四等重组分预冷后进入碳三洗涤塔,这部分的裂解气除了甲烷和氢气外,其余均为碳二和碳三组分。碳三洗涤塔塔顶的裂解气进入冷箱和脱甲烷系统,塔釜物流进入预脱甲烷塔。采用高压双塔脱甲烷(预脱甲烷塔和脱甲烷塔),裂解气深冷分离系统的碳三洗涤塔、碳二洗涤塔、冷箱、预脱甲烷塔和脱甲烷塔进行合理的布置。预脱甲烷塔控制塔顶不含碳三组分,塔釜不含碳一组分。脱甲烷塔塔顶基本为甲烷和氢气,进入膨胀机等熵膨胀后降温,经冷箱回收冷量后被压缩机增压至催化剂/干燥剂再生相适应的压力后,再进入干燥、再生及燃料气系统。预脱甲烷塔塔釜的物流进入脱乙烷塔,塔顶的碳二组分和脱甲烷塔塔釜的碳二组分一起进入乙烯塔,在乙烯塔中进行乙烯和乙烷的分离。脱乙烷塔塔釜的物流经过碳三加氢反应器去除甲基乙炔和丙二烯后进入丙烯精馏塔,进行丙烯和丙烷的分离。

图1 前脱丙烷流程示意

2 脱甲烷塔选型

脱甲烷塔的选型应考虑实际的处理量、操作范围、塔板效率、投资和全塔压降等方面的因素,一般可选用填料塔,直径较大时(如大于1.5 m)也可选用浮阀塔。填料宜选用规整填料,如金属板波纹填料。这种填料效率高、压降小、通量大,具有良好的传质性能,是一种高效填料。它在加大直径的脱甲烷塔内等板高度仍为0.2~0.3 m。其缺点是造价较高。采用金属板波纹填料时,喷淋密度一般不小于5 m3/(m2·h)。当选用浮阀塔板时,塔内降液管中的液体停留时间一般设定为3~3.5 s。

脱甲烷塔内各段物质表面张力较小,属于易起泡系统。因此不管是采用板式塔还是填料塔,必须具有消泡能力。当乙烯装置采用高压脱甲烷流程时,脱甲烷塔塔顶的温度在-96 ℃左右,压力约为3.05 MPa。因此要求其既要耐受高压又要耐受低温。此外,在高压下填料的效率会急剧下降,因此高压脱甲烷塔一般采用板式塔[5]。

3 脱甲烷塔预冷系统降低乙烯损失

采用碳二洗涤塔可以在脱甲烷塔预冷系统中降低乙烯的损失。裂解气脱氢前进入碳二洗涤塔,洗涤塔采用分凝分馏塔的技术,下部为两段填料,上部的特殊结构可以同时实现传热和传质。其中,板式换热器在分凝分馏塔的顶部立式安装,冷剂侧设有构件强化传热,物料侧设有翅片或规整填料,强化传热传质。一般来说,分凝分馏塔的理论板数为8~20块,组分分布可控,用于冷区的清洁物系。该塔需要的冷量来自1号甲烷/氢气分离罐底部的一部分液相甲烷。洗涤塔塔釜分离出的液相成为脱甲烷塔的一股进料。碳二洗涤塔塔顶的气相基本不含乙烯,主要是甲烷和氢气,再进入冷箱进行氢气的进一步提浓。其中,控制碳二洗涤塔塔顶的乙烯浓度为1 000 μmol/mol,这样从洗涤塔塔顶夹带的乙烯量仅为116 kg/h,可以大大降低此处的乙烯损失。同时,大部分的甲烷、氢气被碳二洗涤塔分出,改善了脱甲烷塔的操作条件。在正常生产操作中,需要注意碳二洗涤塔塔顶的操作温度。如果塔顶温度过高,将导致塔顶气相中乙烯含量增高,使乙烯进入燃料气造成损失。同时,碳二洗涤塔塔顶的操作压力控制着整个激冷系统的操作压力。采用分程控制的方式(A阀和B阀),A阀位于氢气干燥器出口的氢气管线上,B阀位于冷箱出口粗氢气去燃料气系统的管线上。正常操作时用A阀维持激冷系统、甲烷化以及氢气干燥系统的压力,开停车时利用B阀排放粗氢气至燃料气系统来维持激冷系统的压力。

4 脱甲烷塔塔顶乙烯损失的影响因素及相应措施

4.1 脱甲烷塔进料中甲烷氢气摩尔比对塔顶乙烯损失的影响

某炼油厂乙烯装置的脱甲烷塔一共有4股进料,分别来自预脱甲烷塔塔顶、脱甲烷塔第一进料分离罐、脱甲烷塔第二进料分离罐和碳二洗涤塔的塔釜。根据进料组成和温度的不同分别进入脱甲烷塔的不同进料位置。采用多股进料的好处是在进入脱甲烷塔之前,先将各股进料进行了预分离。利用冷箱从高温到低温,逐级依次冷凝重组分和轻组分,节省低温级别的冷剂,提高了热力学效率,降低了脱甲烷塔的负荷。

脱甲烷塔进料中甲烷/氢气摩尔比对塔顶乙烯浓度的影响见图2。由图2可以看出,脱甲烷塔塔顶乙烯浓度随着进料中甲烷/氢气摩尔比的增加而降低。在满足脱甲烷塔回流量、再沸器和冷凝器热负荷基本不变的前提下,当增加甲烷/氢摩尔比时,可以明显降低塔顶的乙烯损失。这是因为当进料裂解气中氢气含量增多导致甲烷/氢摩尔比降低时,为了满足塔顶露点的要求,必须有更多的乙烯和乙烷至塔顶,因此导致乙烯损失增加,乙烯收率降低。

图2 进料中的甲烷氢摩尔比对塔顶乙烯浓度的影响

当进料中甲烷/氢气摩尔比降低时,提高脱甲烷塔压力可以降低尾气中的乙烯损失,但压力的提高将会降低甲烷和乙烯的相对挥发度,使其分离的难度增加。随着压力的增加,逐渐接近塔釜碳二组分的临界压力,塔釜气液浓度差将变得很小,分离更加困难,使乙烯产品的纯度受到影响。乙烯装置运行过程中靠增加脱甲烷塔压力来降低乙烯损失是不现实的。实际操作中脱甲烷塔的压力一般很稳定,很少发生靠调节塔压来降低尾气中乙烯损失的现象[6]。

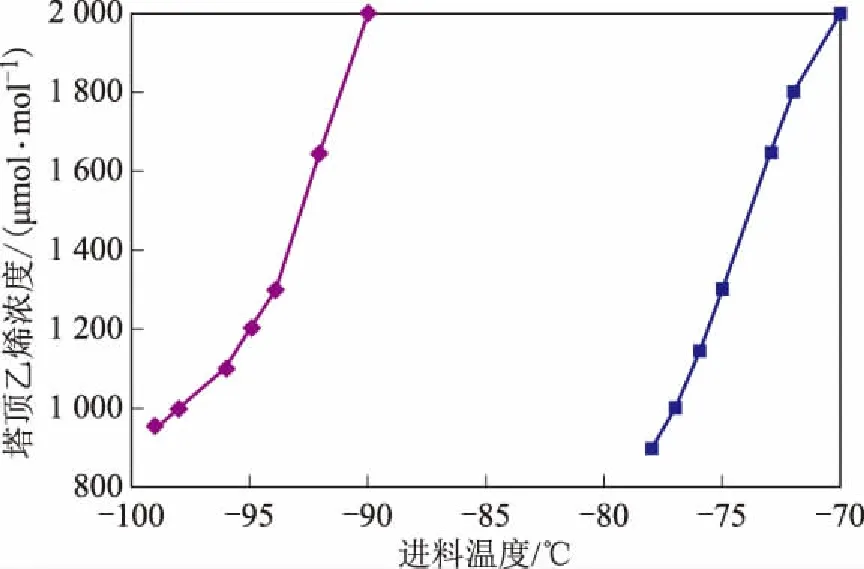

4.2 脱甲烷塔进料温度对塔顶乙烯损失的影响

脱甲烷塔4股进料中,第一进料分离罐的温度是-77 ℃,第二进料分离罐的温度是-98 ℃,这两股进料的温度变化对塔顶乙烯浓度的影响见图3。从图3可以看出,脱甲烷塔塔顶乙烯的浓度随着进料温度的升高而增加;第一进料分离罐的操作温度从-78 ℃升高至-70 ℃时,如果维持再沸器和冷凝器的热负荷基本不变,在回流量也基本相同的前提下,脱甲烷塔塔顶乙烯的浓度从900 μmol/mol增加至2 000 μmol/mol;第二进料分离罐的操作温度从-99 ℃升高至-90 ℃时,脱甲烷塔塔顶乙烯的浓度从950 μmol/mol增加至2 000 μmol/mol。随着脱甲烷塔进料温度的降低,减少乙烯损失的同时将会加大冷箱的负荷,脱甲烷塔系统的冷量消耗也将增加。为了满足冷箱传热温差的要求,需要更多的氢气补入到低压甲烷中,这又增加了氢气的损失[7]。

图3 脱甲烷塔进料分离罐温度对塔顶乙烯浓度的影响■—第一分离罐; ◆—第二分离罐

4.3 脱甲烷塔塔顶回流量对塔顶乙烯损失的影响

脱甲烷塔与精馏塔不同,精馏塔塔顶产品可以完全冷凝,但脱甲烷塔塔顶的气相产品主要是甲烷和氢气,夹带少量的乙烯、甲烷和氢气在塔顶的温度和压力条件下不能完全冷凝。因此脱甲烷塔塔顶回流的液体组成和塔顶的气相产品组成不同,这是脱甲烷塔的特殊性,塔顶回流液相组成和塔顶气相产品组成的对比见表1。由表1可以看出,与回流液相组成相比,气相产品组成中的氢气含量更高,而甲烷含量更低。

表1 脱甲烷塔塔顶气相组成与回流液相组成的对比 x,%

脱甲烷塔塔顶回流量对塔顶乙烯浓度的影响见图4。由图4可以看出:随着塔顶乙烯损失的降低,需要同步加大塔顶回流量;当塔顶乙烯浓度从1 000 μmol/mol降低至100 μmol/mol时,塔顶回流量从1 916.7 kmol/h增加至3 229.3 kmol/h,增幅高达68.5%。这是因为如果降低塔顶乙烯损失,必须要以塔顶回流量增加为代价,通过增加回流量而加大塔顶气相中的乙烯冷凝,进而降低乙烯的损失。此时回流泵的能力未必可以满足要求,如果能力不足则需要更换大流量的回流泵。

图4 脱甲烷塔塔顶回流量对塔顶乙烯浓度的影响

当脱甲烷塔的塔板数一定时,要增加分离精度,即降低乙烯损失,则必须增加回流比,或者保持回流比的恒定而增加塔板数。这两种方式都会使塔的热力学效率降低,能耗增加或投资增加。因此,需要将乙烯损失设计成一个合理的数值,使脱甲烷塔的各项性能达到最优化。

4.4 脱甲烷塔塔顶温度对塔顶乙烯损失的影响

脱甲烷塔塔顶温度对塔顶乙烯浓度的影响见图5。由图5可以看出:随着脱甲烷塔塔顶温度的升高,塔顶乙烯浓度逐渐升高;如果需要塔顶气相中的乙烯损失降低,则需要通过降低塔顶温度来实现。降低塔顶温度可以增加塔顶气相产品中乙烯的冷凝,从而提高乙烯回收率。但是,在高压脱甲烷流程中,塔顶冷凝器所采用的冷媒是-101 ℃的乙烯冷剂,受其蒸发温度的影响,为了保证其安全有效的操作,脱甲烷塔塔顶的温度不可能无限制地降低。塔顶冷凝器由于传热温差较低,因此采用了CIK的型式,这是一种类似具有釜式换热器的外壳和板翅式换热器的内芯的高通量换热器。随着塔顶乙烯损失的降低,冷凝器的最小传热平均温差也将进一步降低,即原有冷凝器的能力不足,需要增加足够的换热面积来实现,这将进一步影响投资。

图5 脱甲烷塔塔顶温度对塔顶乙烯浓度的影响

4.5 脱甲烷塔冷凝器、再沸器的热负荷对塔顶乙烯损失的影响

图6 换热器热负荷对塔顶乙烯浓度的影响◆—塔顶冷凝器; ■—塔釜再沸器

如果要降低塔顶乙烯的浓度,需要加大塔顶冷凝器和塔釜再沸器的热负荷,塔顶冷凝器的冷媒是-101 ℃的乙烯冷剂,塔釜再沸器的热媒是丙烯冷剂。脱甲烷塔塔顶冷凝器和塔釜再沸器的热负荷对塔顶乙烯浓度的影响见图6。由图6可以看出,当塔顶乙烯浓度从1 000 μmol/mol降低至100 μmol/mol时,塔顶冷凝器的热负荷从2.37 MW增加至3.94 MW,增幅约15%,塔釜再沸器的热负荷从5.823 MW增加至7.355 MW,增幅达26.3%。当一味要求降低乙烯浓度时,塔顶冷凝器中的冷媒用量将大幅度增加,因此会增加乙烯制冷压缩机的功率,导致透平驱动介质高压蒸汽消耗量的增加。同样,塔釜再沸器的热媒如果采用丙烯加热,也会增加丙烯制冷压缩机的功率,导致透平驱动介质超高压蒸汽消耗量的增加。需要在加大热负荷与提高乙烯回收率之间寻求一个平衡点,在不影响装置的投资和不大幅度增加装置的运行经济效益时尽量提高乙烯产品的收率。

5 结束语

脱甲烷系统设置碳二洗涤塔可以降低塔顶乙烯的损失,同时,脱甲烷塔塔顶乙烯的损失与脱甲烷塔进料中的甲烷/氢摩尔比、塔顶回流量、塔顶温度、再沸器/冷凝器的负荷等都有关。当需要降低脱甲烷塔塔顶乙烯损失时,需要适当提高进料中的甲烷/氢摩尔比以及降低进料温度、增加塔顶回流量、降低塔顶温度以及增加再沸器/冷凝器热负荷,但这样往往会带来设备投资或操作费用的增加。如果将碳二洗涤塔塔顶乙烯的浓度从1 000 μmol/mol降低至500 μmol/mol、脱甲烷塔塔顶乙烯浓度从1 000 μmol/mol降低至500 μmol/mol,燃料气中的乙烯损失可以从175.6 kg/h降低至87.6 kg/h,可以多回收乙烯88 kg/h,合计704 t/a。在保证降低乙烯损失的前提下,尽可能降低装置的投资和操作费用进而加强其市场竞争性,因此在工程设计中针对脱甲烷系统的设计,需要找到一个平衡点,既要满足较高的乙烯回收率又不能大幅度增加装置的投资和操作费用,使装置的建设和运行具有较好的经济效益。