加氢裂化装置产品结构优化方案及效果

张 红 良

(中国石油化工股份有限公司炼油事业部,北京 100728)

近年来国内成品油市场消费结构发生明显变化,汽油、喷气燃料和化工原料市场需求增长,柴油市场需求萎缩,预计2020年国内成品油市场消费柴汽比将下降到1.0左右[1],消费结构的转变将对中国炼油装置结构带来挑战。加氢裂化技术是炼油结构中“油-化-纤”结合的核心,可生产优质喷气燃料、柴油、润滑油基础油原料、催化重整原料和乙烯原料等[2]。对于产品方案较为灵活的加氢裂化装置,炼油厂应充分发挥其在产品结构调整方面的优势。

1 加氢裂化装置产品结构优化方案概述

1.1 加氢裂化催化剂级配优化

对于加氢裂化装置,在催化剂、反应压力、空速和氢油比确定之后,反应温度是最灵活、有效的调控手段[3]。但是,仅靠提高转化率来大幅降低柴油收率是不经济的做法。当转化率过大时,二次裂解反应加剧,会增加气体及轻组分收率,从而降低中间馏分油收率,C5+液体收率也有所降低,同时耗氢量升高,操作成本增加。

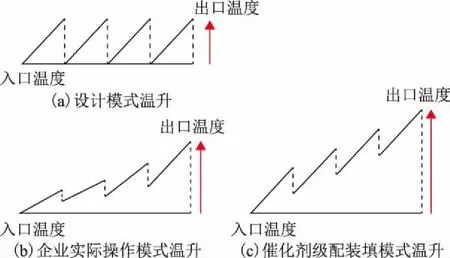

加氢裂化催化剂按使用功能分为轻油型、灵活型、中油型和高中油型催化剂,在同等条件下这些催化剂的裂化活性依次降低[4]。在加氢裂化装置操作中,要尽量控制各催化剂床层的入口温度相同,使催化剂发挥预期的裂化功能,并防止后部催化剂床层温度过高而导致原料过度裂化、产品液体收率降低。但实际操作中,因冷氢阀开度的限制,不能做到各床层的入口温度相同[5]。如能对加氢裂化装置采用不同种类催化剂级配的技术,将裂化活性高的催化剂装填在低温反应区,将裂化活性低的催化剂装填在高温反应区,既可抑制二次裂化反应的过多发生、改善产品分布和产品质量,又可降低裂化催化剂后部床层冷氢用量,确保装置安全平稳运行[6]。装置设计模式、企业实际操作模式和催化剂级配装填模式3种情况下的加氢裂化催化剂床层入口温度及温升控制示意如图1所示。

图1 加氢裂化催化剂床层入口温度控制示意

1.2 产品切割方案的调整和优化

通过调整装置分馏系统切割方案也可以增产喷气燃料和加氢裂化尾油,减产加氢裂化柴油。在分馏系统操作参数不超限和喷气燃料质量合格的前提下,可通过提高喷气燃料终馏点来最大量生产喷气燃料,也可以减少加氢裂化柴油抽出,将柴油组分并至尾油组分而增产加氢裂化尾油(化工原料),还可以通过调整分馏系统来增产白油并降低加氢裂化柴油产量[7]。

1.3 采用新型加氢裂化催化剂

采用性能更优的新型加氢裂化催化剂,可以改善产品分布、提高产品质量,同时降低氢耗,提高加氢裂化装置的运行效益。

2 加氢裂化装置调整产品结构方案的实际应用

为实现产品结构方案的调整和优化,采用新型催化剂和级配技术,可提高加氢裂化产品的质量,为切割方案的调整和优化提供更大的操作空间。上述各项技术措施已在多套加氢裂化装置上应用,以下简要介绍其中2个典型实例。

2.1 Y公司2.0 Mta加氢裂化装置应用

2016年5月,Y公司在其2.0 Mt/a加氢裂化装置停工检修后实施了产品结构调整方案,包括优化加氢裂化催化剂级配和优化产品切割方案。

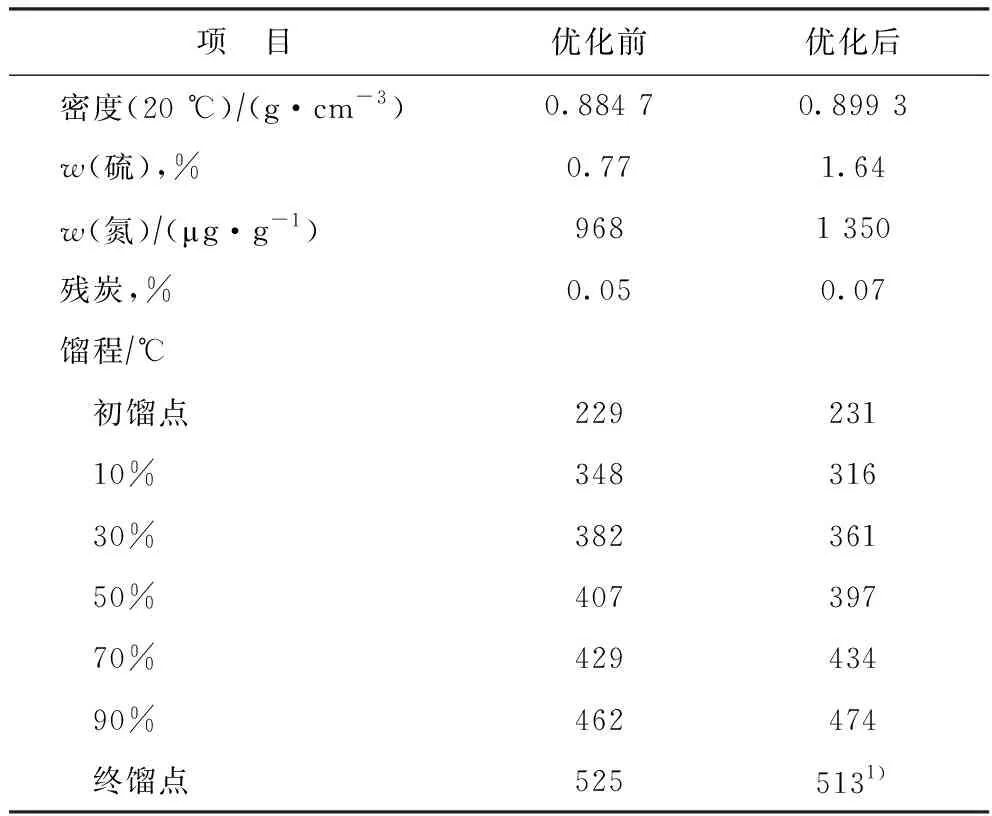

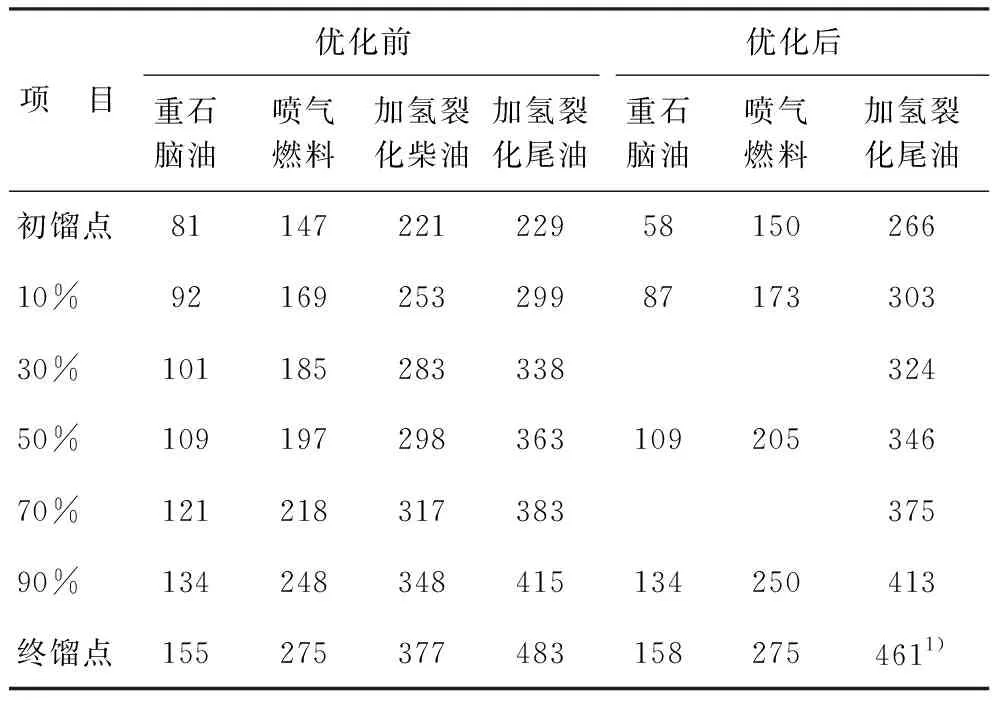

2.1.1 原料油装置优化前后的原料油性质如表1所示。由表1可以看出,与装置优化前相比,装置优化后所加工原料的密度(20 ℃)增大0.014 6 gcm3,硫质量分数提高0.87百分点,氮质量分数提高382 μg/g,优化后加工原料性质变差,主要因掺炼了质量分数为6%的催化裂化柴油所致。

表1 Y公司装置优化前后的原料油性质对比

1)97%馏出温度。

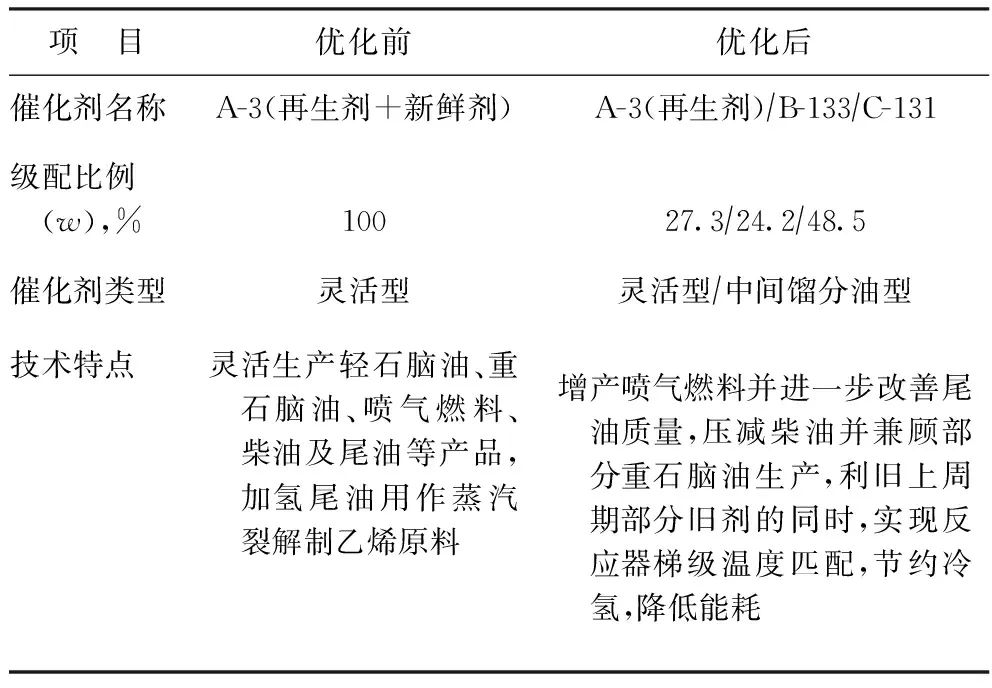

2.1.2 催化剂在催化剂级配优化中,Y公司将裂化反应器中的催化剂由单一的A-3催化剂更换为活性梯级匹配的A-3B-133C-131加氢裂化催化剂体系。其中,催化剂B-133和C-131是增产喷气燃料、改善尾油质量的新型加氢裂化催化剂。装置优化前后的催化剂体系对比见表2。

表2 Y公司装置优化前后的催化剂体系对比

2.1.3 操作参数采用优化的加氢裂化催化剂级配和产品切割方案后,装置主要操作参数和性能的变化如表3所示。由表3可以看出,与优化前相比,在反应转化率提高4.1百分点的情况下,优化后的裂化反应器平均温度升高3.5 ℃,这是由于装置优化后,裂化反应器采用了增产喷气燃料、改善尾油质量的加氢裂化催化剂级配,而此部分催化剂的裂化活性相对较低,因此需要提高裂化催化剂的平均反应温度。由表3还可以看出,优化后的装置能耗较优化前增加137.1 MJt,这与装置原料性质变差、进料量低、提高反应转化率有一定关系。

表3 Y公司装置优化前后的主要操作参数和装置性能对比

1)转化率=100%-尾油收率。因柴油并入尾油,数据供参考。表8同。

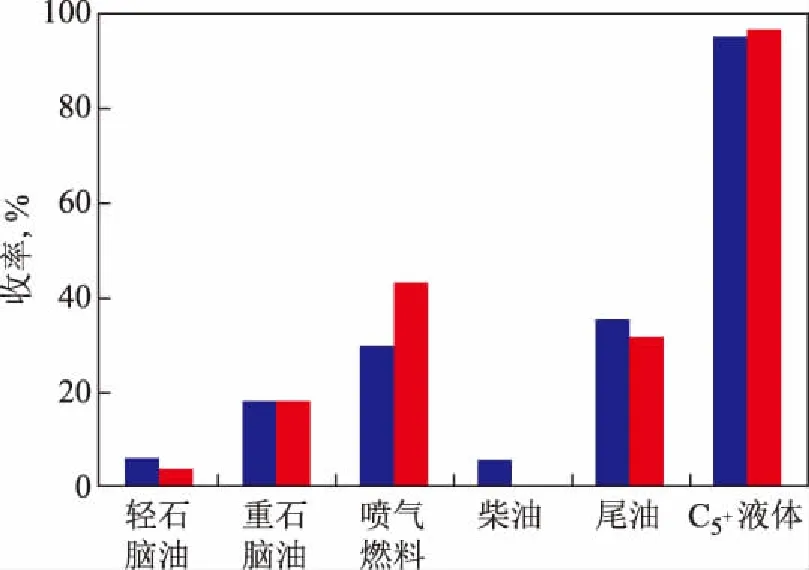

2.1.4 产品分布装置优化前后各产品的馏程对比如表4所示。由表4可以看出,优化后重石脑油适当拓宽了馏程范围,喷气燃料和尾油的馏程无大变化。装置优化前后的产品分布对比如图2所示,优化前后的目的产品重石脑油收率相当,优化后喷气燃料收率增加13.28百分点,C5+液体收率增加1.11百分点;非目的产品柴油产量为零,因而收率减少5.81百分点,且轻石脑油收率减少2.14百分点。可见,优化方案的应用有效改善了该加氢裂化装置的产品结构,降低了柴油收率。此外,各目的产品的收率也可通过调整转化率、馏程范围适当调整。

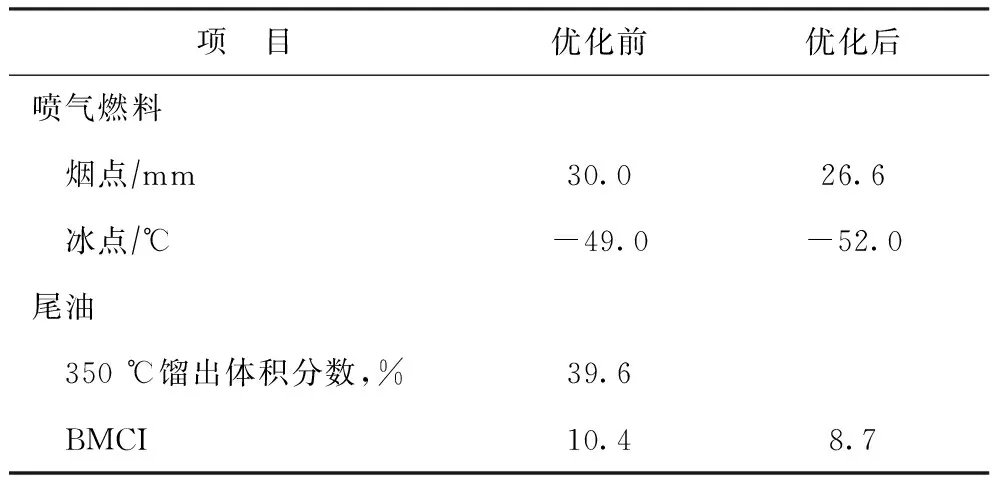

表4 Y公司装置优化前后的主要产品馏程对比 ℃

1)97%馏出温度。

图2 Y公司装置优化前后的产品分布对比■—优化前; ■—优化后

2.1.5 产品质量装置优化前后喷气燃料和尾油产品的主要性质对比如表5所示。由表5可以看出,优化后喷气燃料冰点降低3.0 ℃,并且由于装置原料油中掺炼了质量分数为6%的催化裂化柴油,因此所产喷气燃料的烟点也有所下降,但仍然满足3号喷气燃料指标要求(烟点不小于25 mm)。由表5还可以看出,由于压减柴油产量的需要,在尾油中并入较多柴油组分的情况下,尾油产品的性质仍较优化前有明显改善,BMCI比优化前降低1.7。

表5 Y公司装置优化前后的喷气燃料和尾油产品主要性质对比

2.2 M公司2.4 Mta加氢裂化装置应用

2016年3月,M公司2.4 Mt/a的2号加氢裂化装置停工检修后实施了产品结构调整方案,包括优化加氢裂化催化剂级配、优化产品切割方案和以柴油为原料生产白油。

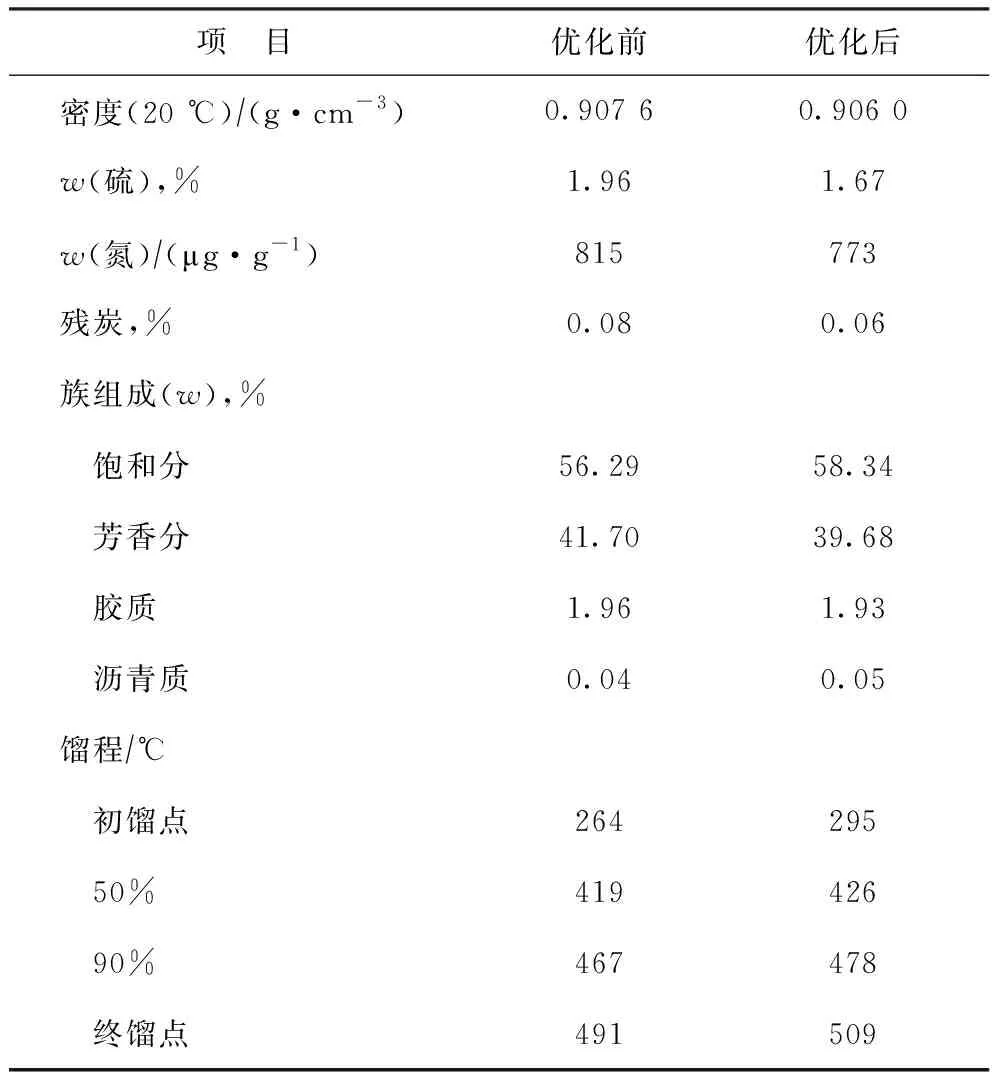

2.2.1 原料油装置优化前后的原料油性质如表6所示。由表6可以看出,优化后原料密度(20 ℃)降低0.001 6 gcm3,硫质量分数降低0.29百分点,氮质量分数降低42 μg/g,总体上优化后原料性质与优化前相近。

表6 M公司装置优化前后的原料油性质对比

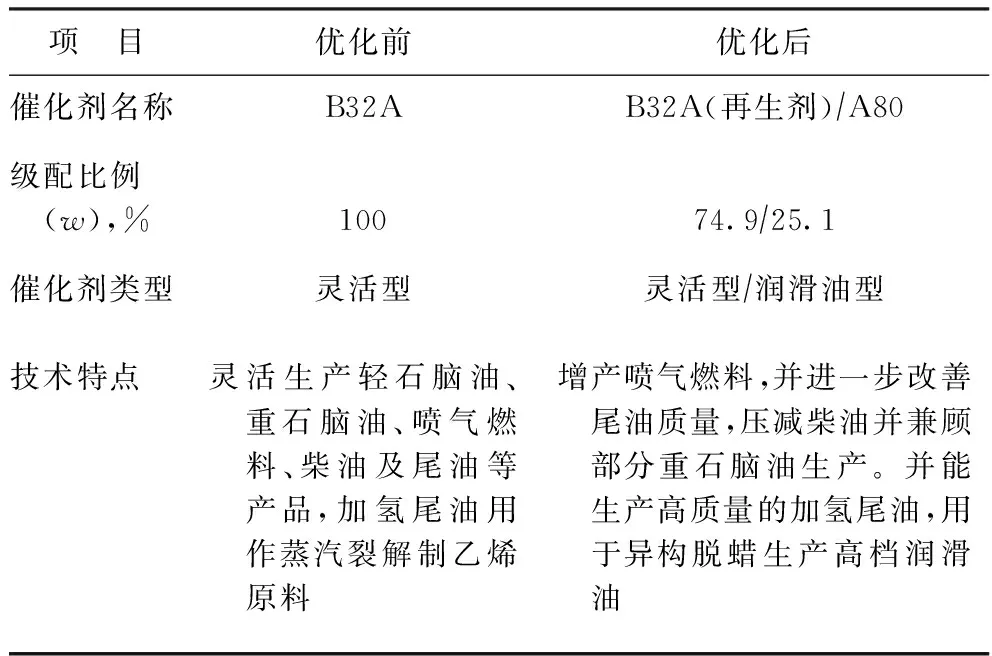

2.2.2 催化剂在催化剂级配优化中,M公司将加氢裂化反应器第四床层催化剂更换为新型的润滑油型加氢裂化催化剂A80,其余3个床层装填B32A催化剂的再生剂。装置优化前后的催化剂体系对比见表7。

表7 M公司装置优化前后的催化剂体系对比

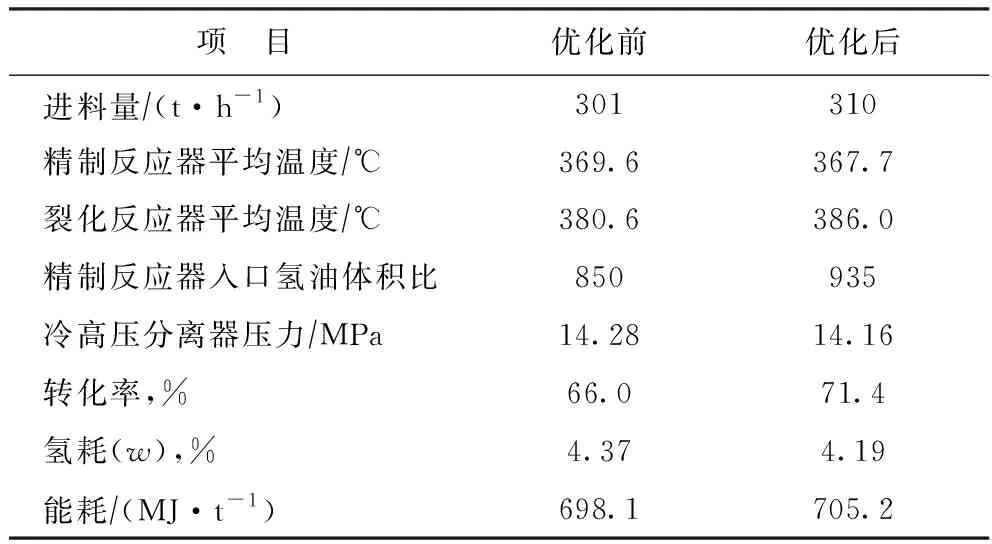

2.2.3 操作参数装置优化前后的主要操作参数和性能变化如表8所示。由表8可以看出,与优化前相比,在反应转化率提高5.4百分点的情况下,优化后裂化反应器平均温度升高5.4 ℃,装置能耗仅略有增加,增加幅度为7.1 MJt,主要原因为装置采用了灵活型、润滑油型的催化剂级配,而此部分催化剂的裂化活性相对较低,因此催化剂平均温度升高,能耗的增加和提高转化率有较大关系。

表8 M公司装置优化前后的主要操作参数和装置性能对比

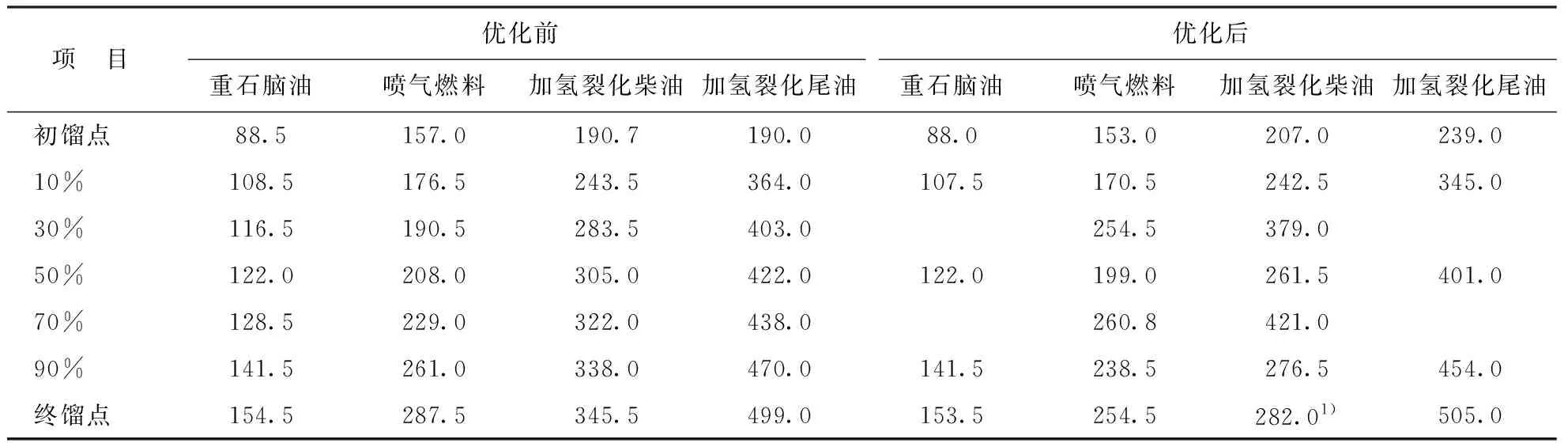

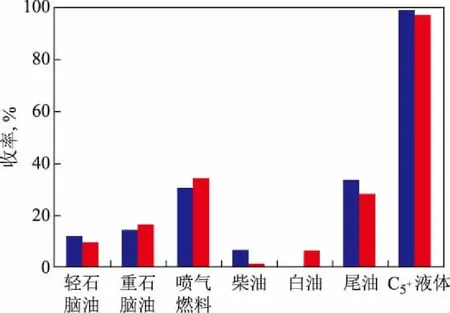

2.2.4 产品分布装置优化前后各产品的馏程对比如表9所示。由表9可以看出:优化后喷气燃料、柴油的终馏点降低较多,主要受以柴油为原料生产白油影响;重石脑油和尾油的馏程变化不大。装置优化前后的产品分布对比如图3所示。由图3可知:装置优化后目的产品重石脑油收率增加2.05百分点,喷气燃料(不含白油)收率增加3.58百分点,尾油收率减少5.41百分点,C5+液体收率减少1.36百分点;非目的产品柴油和轻石脑油收率分别减少5.14百分点和2.77百分点;白油收率为6.33%。可见,装置所采取的优化措施有效改善了产品结构。此外,各目的产品的收率可通过调整转化率适当调整。

表9 M公司装置优化前后的主要产品馏程对比 ℃

1)95%馏出温度。

图3 M公司装置优化前后的产品分布对比■—优化前; ■—优化后

2.2.5 产品质量装置优化前后部分产品的主要性质对比如表10所示。由表10可以看出:优化后喷气燃料冰点降低1.6 ℃以上,喷气燃料质量得到改善;柴油凝点降低14 ℃以上,十六烷值指数降低9.3,产品质量得到明显改善;由于压减柴油产量的需要,在尾油中并入较多柴油组分的情况下,尾油性质仍有明显改善,BMCI降低1.2,黏度指数提高6个单位,有利于M公司生产Ⅲ类润滑油基础油。这说明新型催化剂的采用和加氢裂化催化剂的级配技术可以有效支持M公司加氢裂化产品结构的调整。

表10 M公司装置优化前后的部分产品主要性质对比

3 结 论

(1)通过采用新型加氢裂化催化剂、优化加氢裂化催化剂级配以及调整产品切割方案等措施可对加氢裂化装置产品结构进行调整。

(2)加氢裂化装置调整产品结构方案在Y公司2.0 Mt/a加氢裂化装置上的应用结果表明:装置优化后,喷气燃料收率增加13.28百分点,柴油收率减少5.81百分点,在提高喷气燃料收率的同时,实现了少产甚至不产柴油的目的;喷气燃料冰点降低3.0 ℃,尾油BMCI降低1.7,喷气燃料和尾油产品的质量得到改善;裂化反应器平均温度升高3.5 ℃,加氢裂化装置能耗增加137.1 MJ/t,这与催化剂级配中采用了部分新型的裂化活性相对较低的增产喷气燃料、改善尾油质量或润滑油型的加氢裂化催化剂有关。

(3)加氢裂化装置调整产品结构方案在M公司2.4 Mt/a加氢裂化装置上的应用结果表明:装置优化后,喷气燃料收率增加3.58百分点,柴油收率减少5.14百分点,在提高喷气燃料收率的同时,实现了少产柴油的目的;喷气燃料冰点降低1.6 ℃以上,尾油BMCI降低1.2,喷气燃料和尾油的产品质量得到改善;裂化反应器平均温度升高5.4 ℃,加氢裂化装置能耗增加7.1 MJ/t,这与催化剂级配中采用了部分灵活型、润滑油型的加氢裂化催化剂有关。