蜡油加氢裂化装置高压换热器结垢物分析及建议

韩龙年,辛 靖,陈禹霏

(中海油炼油化工科学研究院,北京 102209)

某炼油厂蜡油加氢裂化装置采用中国石化石油化工科学研究院(简称石科院)开发的灵活型加氢裂化技术,设计加工高氮环烷基原油的减二、减三、减四线蜡油馏分和焦化蜡油馏分的混合原料,主要生产加氢裂化尾油,为催化裂解(DCC)装置提供优质原料,同时副产重石脑油、喷气燃料等产品。该装置自2016年5月投产后保持满负荷状态运行,但在2017年8月和2018年8月均出现了高压换热器换热效果变差、反应系统差压持续升高、循环氢压缩机无法满足装置满负荷生产要求的情况。通过降低装置加工负荷也仅能维持装置的短期运行,最终装置被迫停工消缺,严重影响装置的生产效率和企业的经济效益。

装置停工后,该炼油厂采取了清洗高压换热器、对催化剂床层撇头等消缺措施,这期间在拆除高压换热器的法兰后发现换热器器壁及管束上有大量结垢物,而换热器结垢将大大降低换热器的换热效率[1]。

本研究通过对结垢物分析表征来探寻蜡油加氢裂化装置高压换热器结垢的原因,从而对装置操作提出合理建议,以期实现高压换热器清洗频次在1个运行周期内不超过1次的生产目标,为生产装置的长周期运转提供支持。并将根据热量衡算理论、传热膜系数理论等,关联换热器热负荷、总传热系数等,建立运行周期内换热器垢阻的模型,实现结垢速率的可控[2],进一步优化高压换热器的操作。

1 实 验

1.1 垢样及其预处理

图1 高压换热器入口分布器上结垢物的形态

图1为2017年和2018年两次停工消缺时高压换热器入口分布器上结垢物的形态。由图1可以看出:2016年开工至2017年停工的运行周期内,结垢物的外观呈白色;2017年开工至2018年停工的运行周期内,结垢物的外观呈黑色。2017年停工检修期间,虽然对高压换热器采取了清洗等消缺措施,但在结垢物分析结果未出来时,装置再次开工后仍按照原工况运行,所以2018年高压换热器的结垢物包含了部分与2017年结垢物类似的垢层。

本研究所分析表征的垢样为2018年停工消缺时所取的结垢物。为使结果具有代表性,取高压换热器不同位置的两个样品(记作样品1和样品2),垢样表征分析时,又分别取样品1和样品2的两个平行样进行测试,表征分析结果均为样品1和样品2的各自平行样的平均结果。

在分析表征前,以甲苯为溶剂,对不同位置采集的垢样进行溶剂抽提处理以清除垢样中残留的有机物,然后在通风橱中自然晾干,再经程序升温至180 ℃抽真空干燥2 h以去除垢样上残存的溶剂。

1.2 分析仪器及参数

采用日本理学公司生产的ZSX Primus Ⅱ型X射线荧光光谱(XRF)仪分析样品的元素组成,工作参数:端窗Rh靶,电压为50 kV,电流为40 mA,光栏孔径为30 mm。

采用德国耐驰公司生产的TG209 F1型热重分析(TG)仪分析垢样在不同气氛下的失重情况,工作参数:以10 mL/min的N2作为保护气,以20 mL/min的O2(或者N2)作为反应气,升温速率为10 ℃/min,温度范围为40~1 000 ℃。

采用美国力克公司生产的CS744型碳硫分析仪,通过红外吸收法测定固体材料中C、S元素的含量,工作参数:采用多点标样校正,助燃气O2的压力为103 kPa,分析时间为60 s。

采用日本理学公司生产的SmartLab系列智能型X射线衍射(XRD)仪分析垢样的物相组成,工作参数:铜靶,Kα X射线源,Ni滤波,连续扫描,管电压为40 kV,管电流为30 mA,扫描速率为5(°)/min。

采用美国赛默飞世尔公司生产的ICAP 7600型电感耦合等离子体发射光谱(ICP-OES)仪进行垢样中元素的定量分析,工作参数:中阶梯光栅,石英棱镜二维色散系统,波长范围为166~847 nm,光学分辨率不大于0.007 nm(在波长为200 nm处);精密光室恒温(38±0.1)℃,驱氩气或氮气,驱气量为1 L/min;水平炬管,双向观测,配有机加氧、耐氢氟酸进样系统;半导体制冷的CID固体检测器;大于290 000个检测单元,可用波长有55 000条,稳定性(RSD)小于2.0%。

采用日立公司生产的SU8200型扫描电子显微镜(SEM)对样品表面微观形貌进行观察,与配备的高性能X射线能谱(EDS)仪结合,在观测形貌的同时获得样品表面元素成分,工作参数:分辨率为0.8 nm[在加速电压为15 kV、工作距离(WD)为4 mm、放大倍数为270 000的条件下],放大倍数为1×102~1×106,加速电压为0.5~30 kV,能谱有效检测面积不小于30 mm2,X射线能量分辨率不大于128 eV。

2 结果与讨论

2.1 垢样的TG分析

对样品1和样品2在O2气氛下进行TG分析,结果如图2所示。从图2可以看出,在0~1 000 ℃的温度范围内,样品1和样品2在O2气氛下均未出现明显的失重峰,说明垢样预处理时的抽提效果较好,其中的有机物质已基本去除干净。需要说明的是,在230~430 ℃的温度范围内,样品1和样品2均出现微量的增重,最大增重量分别为0.28百分点和0.17百分点,这可能是样品中物质的微量氧化引起的。

图2 垢样在O2气氛下的TG曲线

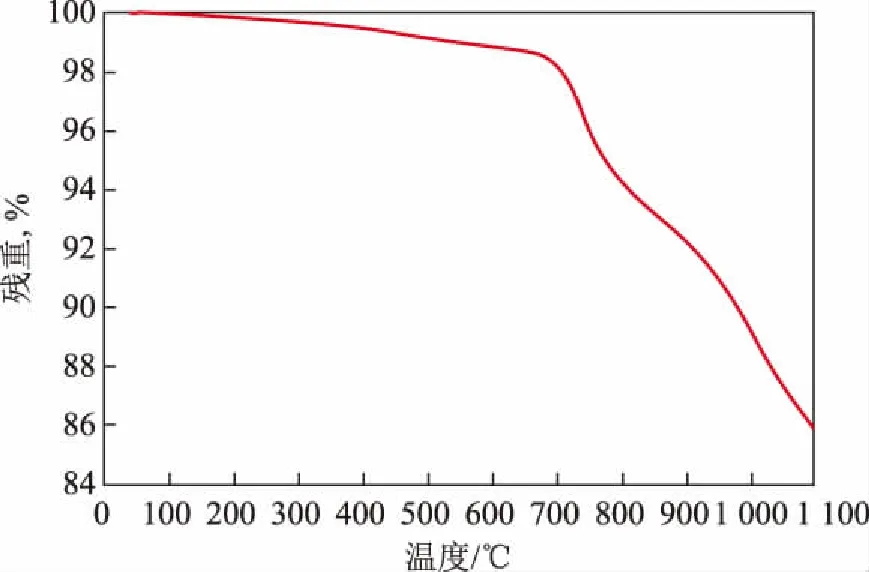

因样品1和样品2在O2气氛下的TG曲线的趋势类似,故只对样品1进行了N2气氛下的TG分析,结果如图3所示。从图3可以看出,在0~1 000 ℃的温度范围内,样品1在N2气氛下于700 ℃左右出现了失重峰,这可能是垢样中无机物的分解所致。

图3 样品1在N2气氛下的TG曲线

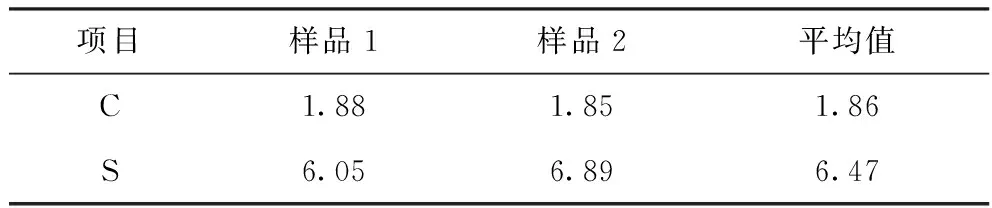

2.2 垢样的碳硫含量分析

通过红外吸收法对样品1和样品2进行碳硫含量分析,结果如表1所示。从表1可以看出,高压换热器不同位置处所取的样品1和样品2的C质量分数相当,二者的平均值为1.86%,S质量分数相近,二者的平均值为6.47%,说明所取垢样具有普遍性,能代表或反映结垢物的主要组成和结构。这些垢样中存在有机垢,其中的C元素来自于大分子聚合物或大分子稠环芳烃在换热器高温环境下缩合脱氢形成的积炭,垢样中的C质量分数较低,说明结垢物中有机垢的含量较低。

表1 垢样的碳硫含量分析结果 w,%

2.3 垢样的元素组成分析

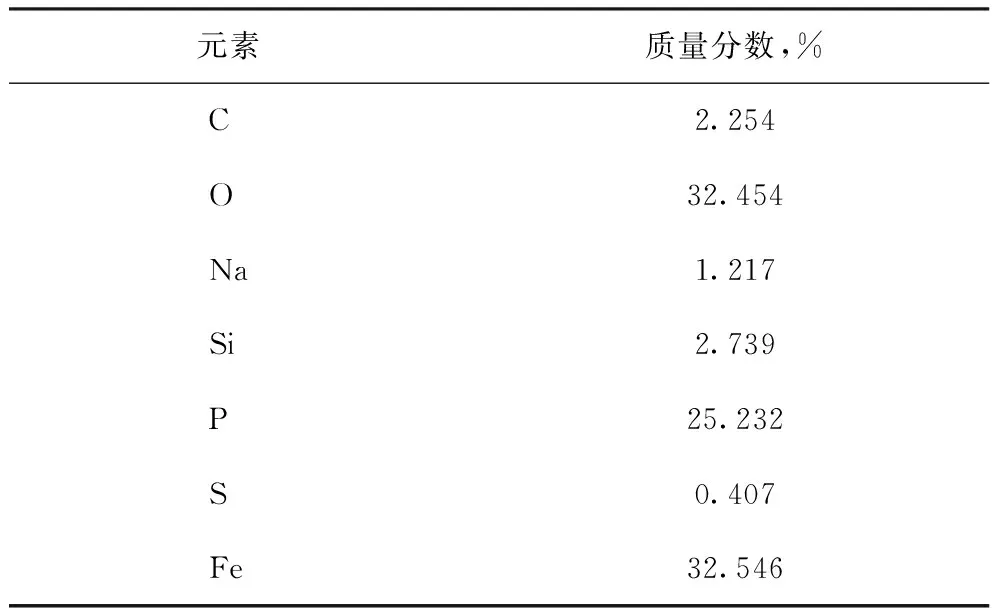

2.3.1 垢样的XRF半定量分析对样品1和样品2进行XRF元素半定量分析,以确定垢样中的主要元素种类及含量,结果如表2所示。从表2可

表2 垢样的XRF分析结果 w,%

以看出,垢样中的元素以Fe、P为主,S、Si次之,此外还有少量的Na。

2.3.2 垢样的ICP元素定量分析对样品1和样品2中存在的主要元素Fe和P进行ICP定量分析,结果如表3所示。从表3可以看出,垢样的Fe质量分数的平均值为36.14%,P质量分数的平均值为16.84%,此两种主要元素的含量占比超过垢样总量的50%。

表3 垢样的ICP定量分析结果 w,%

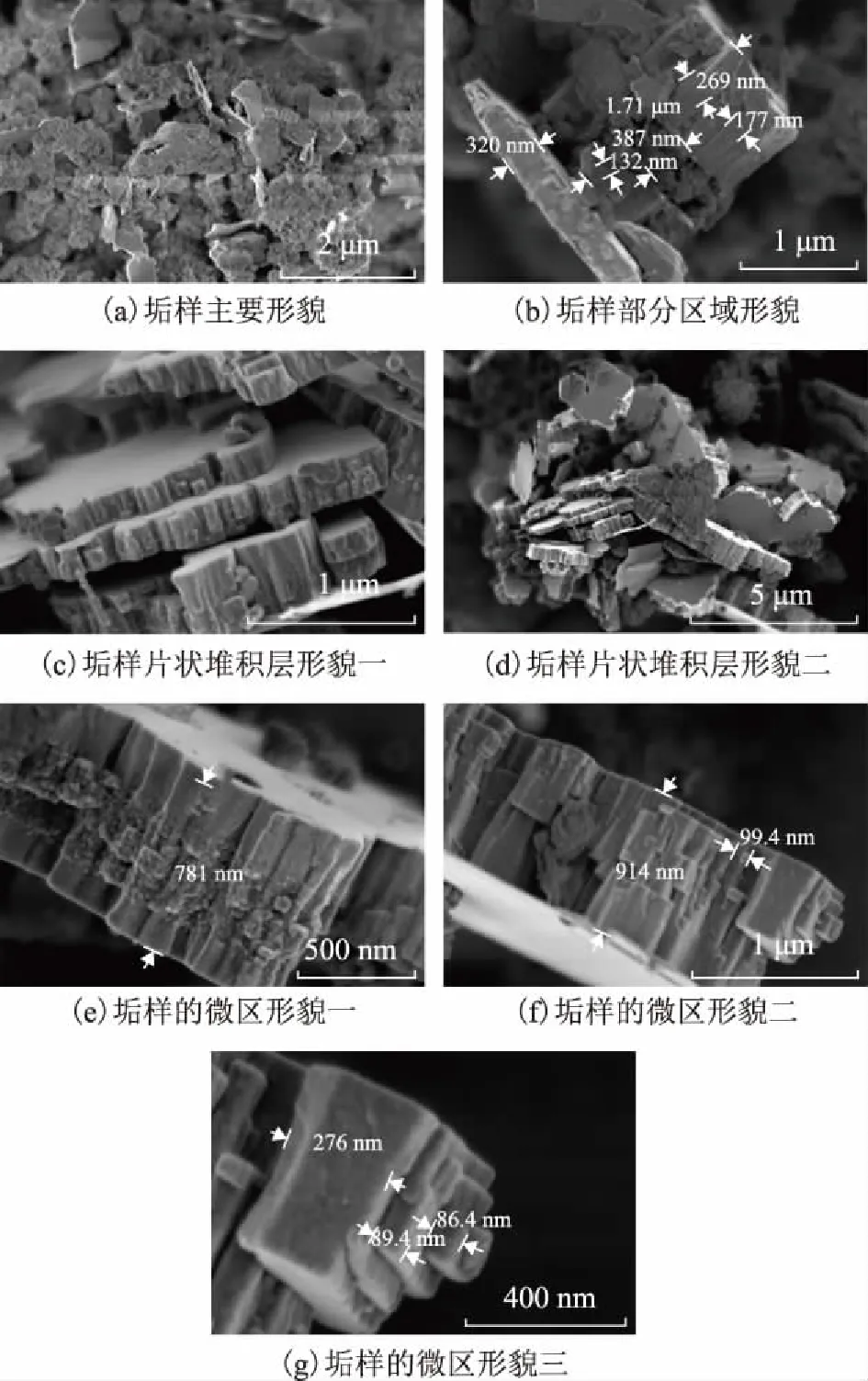

2.4 垢样的形貌及微区能谱分析

选取不同的垢样进行形貌观察,并对样品的微区进行能谱分析,以考察结垢的状态以及垢样微区的主要物质。

图4 垢样的SEM形貌照片

2.4.1 垢样的SEM形貌分析采用SEM对样品1和样品2的混样进行形貌观察,垢样表现的主要形貌如图4所示。从图4可以看出:部分垢样的外观规则,呈片状层堆积的状态,且部分垢样呈现出规整的晶体结构,可能主要是换热器运行过程中前期结垢所形成的物质;部分垢样在片状堆积层上覆盖着絮状物,呈无定形的状态,这些絮状物可能是积炭,或是后期的结垢物质,尚未生长为规则的结构。

2.4.2 垢样微区的SEM-EDS能谱分析对外观呈现不规则结构、絮状形态的垢样的微区(垢样微区Ⅰ)进行SEM-EDS能谱分析,结果如图5和表4所示。从图5可以看出,此处垢样微区有絮状物。从表4可以看出,垢样微区主要是以含Fe,P,O元素为主的物质,以及少量含Si、Na元素的物质。其中C元素的存在也再次说明垢样中存在有机垢,也就是积炭,可能就是片状堆积垢样上覆盖絮状物中的一部分。

图5 垢样微区Ⅰ的SEM-EDS X光微区分析图谱

表4 垢样微区Ⅰ的SEM-EDS X光微区分析结果

对外观呈现规则结构、片状堆积的垢样的微区(垢样微区Ⅱ)进行SEM-EDS能谱分析,结果如图6和表5所示。从表5可以看出,此处垢样微区是以含Fe、S元素为主的物质(可能是FexSy类的物质),以及少量含P、O元素的物质,此外C元素的质量分数超过5%。

图6 垢样微区Ⅱ的SEM-EDS X光微区分析图谱

表5 垢样微区Ⅱ的SEM-EDS X光微区分析结果

2.4.3 垢样微区的SEM-EDS Mapping分析对垢样微区进行SEM-EDS Mapping分析,结果如图7所示,其中图7(a)为垢样的SEM照片,图7(b)~图7(h)为扫描区域内Na,C,O,Si,P,S,Fe元素的密度。从图7可以看出:垢样中Fe和S元素的密度最大,重合度较高,说明垢样中主要为含Fe和S元素的物质;其次是P和O元素,重合度较明显,另外是C,Si,Na元素。

图7 垢样微区的SEM-EDS Mapping分析结果

2.5 垢样的XRD分析

采用XRD对样品1和样品2进行未知物相的定性分析,结果如图8和表6所示。

图8 垢样的XRD未知物相分析图谱

从图8和表6可以看出,垢样中的未知物相主要为Fe2P4O12和FeS,与之前分析结果中垢物以含Fe,P,S,O元素为主的物质相对应,如垢样的S质量分数为6.47%,C质量分数为1.86%(以碳硫含量分析结果为准),Fe和P元素的质量分数分别为36.14%和16.84%(以ICP定量分析结果为准)。

垢样中的未知物相即是SEM形貌分析中外观呈现规则结构,片状堆积的物质,而垢样取自高压换热器中原料油流经一侧,因此垢样中含Fe、P等物质主要来源于原料油,需对原料油中这些杂质的来源进行排查。

垢样中出现Fe2P4O12和FeS物相的原因可能是,常减压蒸馏装置使用P系高温缓蚀剂(以磷酸酯或亚磷酸酯为基架的有机化合物),而由于Fe—P键的强度较高,缓蚀剂中的磷酸酯可与设备或管道表面的Fe反应生成不可溶的磷酸铁,附着在设备表面形成一层坚硬的保护膜,阻止环烷酸等酸性物质与Fe反应生成油溶性的环烷酸铁等而造成设备的腐蚀[3]。但是,如果由于流体冲刷等外力作用使这层保护膜被破坏掉,那么剥离酯基后的磷酸铁出现自由基,自由基经过聚合、环化就会生成含有环四聚磷酸铁(Ⅱ)类物质的结垢物。

表6 垢样的未知物相定性分析结果

当温度达到240 ℃时,高温硫开始对设备有腐蚀作用。在240~340 ℃的温度区间内,高沸点硫化物分解生成H2S,开始腐蚀设备,并且随温度的升高而迅速加剧;在426~480 ℃的温度区间内,高温硫对设备的腐蚀速率达到峰值,此时硫化物近乎完全分解为H2S,H2S又与Fe直接反应生成FeS。此外,高温环烷酸腐蚀产生的环烷酸铁是一种表面活性剂,对金属表面具有很强的清洗作用,可将设备表面由高温硫腐蚀产生的FeS溶解而使设备露出新的表面,继而受到新的腐蚀。

3 对装置的建议

(1)虽然P系高温缓蚀剂的效果优于非P系高温缓蚀剂,但是蜡油加氢装置原料油中携带含P物质,一方面会引起装置的高压换热器结垢,另一方面这些含P物质是加氢催化剂的毒物,且会使催化剂永久性中毒(不可再生)。因此,建议装置要严格控制原料油中含P物质的携带。

(2)对于加工高酸重质原料的常减压蒸馏装置,为了得到更好的防腐蚀效果,建议采用两种类型高温缓蚀剂的复配,如磷酸酯-有机多硫化合物等,高温缓蚀剂的混合使用将产生协同作用,(亚)磷酸酯在装置塔器表面将形成黏着力很强的保护膜,而有机多硫化合物等非磷系高温缓蚀剂具有中和环烷酸的作用,使(亚)磷酸酯形成的保护膜更加稳定[4-5]。

(3)建议该装置下次停工检修时对反应器顶部的保护剂和主催化剂进行P元素的分析,以确定含P物质在整个催化剂床层的分布,然后视催化剂P中毒的程度适当对反应器顶部的主催化剂进行更换,以确保主催化剂在下一周期的活性。

(4)定期检测装置原料油中的P,Si,Cl等元素含量,并设法控制原料油中的杂质含量,保护主催化剂的活性,保证主要设备的安全、高效运行,主要措施是监测常减压蒸馏装置的腐蚀情况、重整氢的脱氯情况,以保障生产装置的“安、稳、长、满、优”运行。

4 结 论

(1)蜡油加氢裂化装置高压换热器的结垢物主要以含Fe、P元素的物质为主,还有含S、Si元素的物质,以及少量含Na元素的物质。其中,装置操作中,对结垢物中含P元素的物质要重点关注。

(2)结垢物中的含P物质主要来源于蜡油加氢裂化装置的原料油,而原料油中携带的少量含P物质则来源于常减压蒸馏装置侧线抽出返回线中加入的磷系高温缓蚀剂或装置其他位置加注的含磷阻垢剂。