液化气船独立液货舱内部压力计算方法研究与应用

王 亮,肖 蕾,陈 熙

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

2016年正式生效的新版《国际散装运输液化气体船舶构造与设备准则》(IGC Code)[1]明确要求在评估液化气船液货舱的强度时,不再采用只考虑2个方向上的加速度分量的椭圆法计算液货舱内部压力,而是采用考虑3个方向上的加速度分量的椭球法。此项改变使得液货舱内部压力计算过程相比以往更加复杂,耗时更长。

针对该新版IGC Code的要求,文献[2]对获取液货舱内部压力的方法进行了介绍。由于采用该方法时迭代次数较多,计算量较大,耗时较长,因此在实际应用中为缩短计算时间,会损失一定的计算精度。本文提出一种新的液货舱内部压力计算方法,相较于文献[2]给出的方法,该方法的迭代次数大幅减少,计算耗时缩短,计算精度提高。

1 液货舱内部压力

液货舱内部压力是船舶设计者在设计液货舱结构初期需考虑的重要参数,是计算液货舱结构尺寸的先决条件[3]。根据IGC Code的规定,液货舱内部压力Peq由蒸汽压力P0和内部液体压力Pgd组成,即

蒸汽压力0P系指规定温度下液货上方饱和蒸汽的平衡压力,其值由液货舱类型、液货舱材料和尺寸及所装载液货的类型等参数确定[4]。内部液体压力Pgd系指静态重力加速度和船舶运动引起的货物动态加速度产生的压力,其计算式可表示为

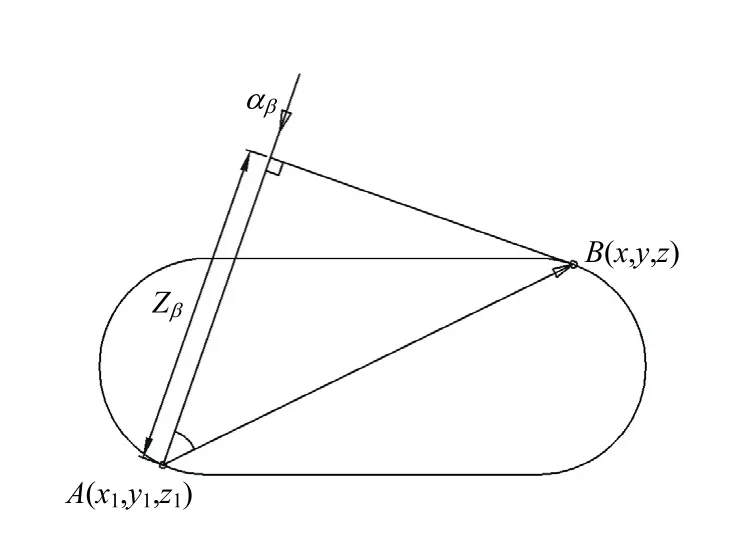

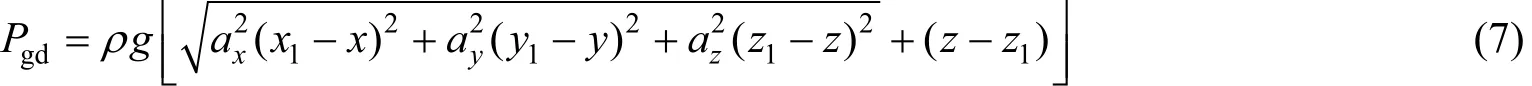

式(2)中:βα为β方向上由重力和船舶运动加速度引起的无因次加速度,对于大型液货舱而言,新版IGC Code要求采用考虑纵向、横向和垂向无因次加速度分量(ax、ay和az)的加速度椭球计算αβ;Zβ为需计算的压力点在β方向上与液货舱外壳板之间的最大液柱高度(见图1);ρ为设计温度下液货舱能装载的密度最大的液货的密度;g为重力加速度。

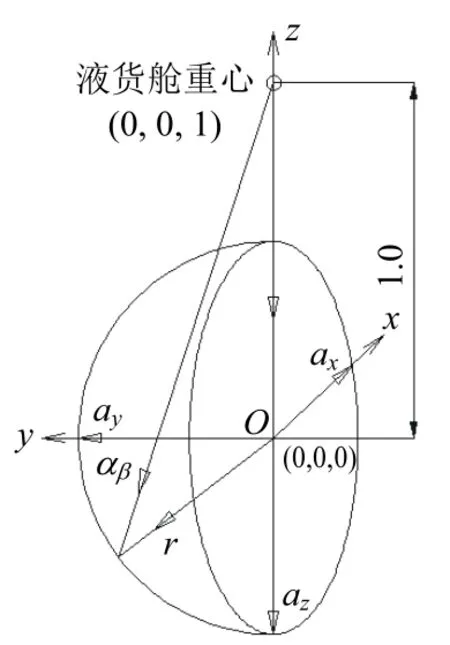

2 最大无因次加速度分量

由于船舶运动产生的纵向加速度、横向加速度和垂向加速度存在相位差,IGC Code用加速度椭球(见图2)来表示三者之间的相位关系。同时,IGC Code规定了无因次加速度分量ax、ay和az的计算式[1]。由于计算式较为简单,此处不再赘述。这3个最大无因次加速度分量主要由船舶主尺度、方形系数、初稳性高、航速和液货舱重心位置等参数确定,在船舶设计初期不难得到。需注意,az未包含静态重力加速度。

图1 最大液柱高度

图2 加速度椭球

3 参数法求液货舱内部液体压力

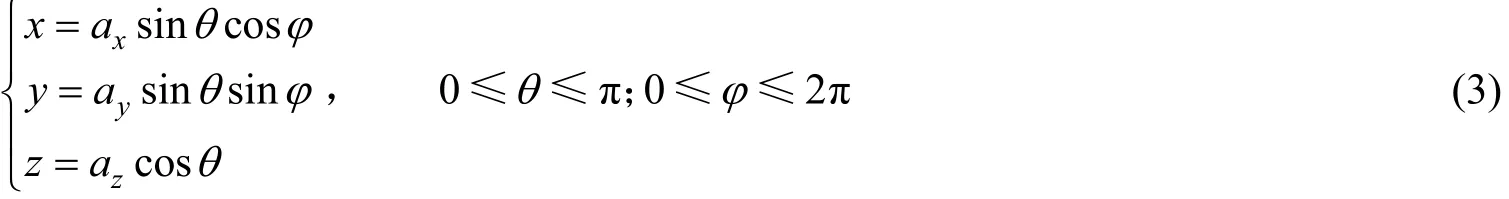

设坐标系原点为椭球的球心,x轴沿船长方向(向船首为正),y轴沿船宽方向(向左舷为正),z轴沿型深方向(向上为正)。如图1所示,由于椭球的3个轴的无因次加速度分量分别为ax、ay和az,可设椭球参数方程为

由于液货舱重心至椭球上任意一点的矢量即为无因次加速度βα,可得

如图1所示,设计算压力点A的坐标为 (x1,y1,z1),参考点B的坐标为(x,y,z),则有

不难得出,点A在β方向上与点B之间的液柱高度其中γ为-αβ与的夹角。因此,有

式(7)中仅参考点B的坐标(x,y,z)为未知量,不必迭代角度θ和φ即可求得Pgd的最大值,可见该计算式非常简易。

4 解析法求液货舱最大内部压力

利用式(7)求得的压力值仅为计算点在某一参考点下的最大液货压力值,若参考点的取值范围为液货舱外壳,且液货舱外壳可用空间平面方程或曲面方程来表示,则求最大液货压力问题可转化为求条件极值问题。

式(8)中:λ为参数。联立方程组,有

由式(9)求得x、y和z,得到的点(x,y,z)即为的极值点,将其代入式(7)得到Pgd的最大值 (Pgd)max,进而利用式(1)求得Peq。

由于液化气船液货舱的几何形状较为多样,很难用简单的空间平面方程或曲面方程来表示,且求式(8)的一阶偏导数较为复杂,因此该解析法仅适用于几何形状较为简单的液货舱的最大液货压力求解。

5 离散法求液货舱最大内部压力

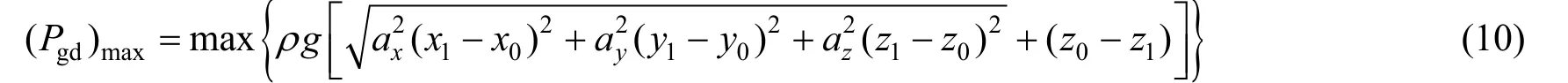

为避免求解式(9),同时考虑到式(7)的简易性,先将液货舱外壳离散成有限多个点作为参考点,利用式(7)计算某点对应液货舱外壳板上各参考点的最大液货压力值,再取其中的最大值,即可得到Pgd的最大值 (Pgd)max。计算式为

式(10)中: (x0,y0,z0)为液货舱外壳板上任意参考点的坐标; (x1,y1,z1)为所求最大内部压力点的坐标。由此可得液货舱内点的最大内部压力为

6 离散法应用实例

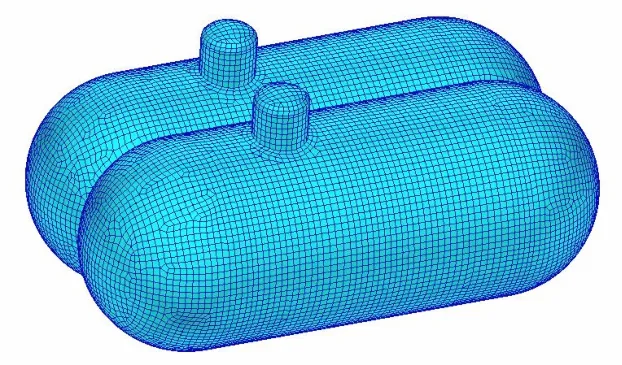

以江南造船(集团)有限责任公司建造的某液化气船的双耳型C型独立液货舱为研究对象,采用上述离散法求取液货舱外壳表面的内部压力值,进而求得外壳板厚,并将其与实船数据相对比。

该独立液货舱长约35m,直径约13m,设计蒸汽压力为3.6bar,最大货物密度为0.6t/m3。本文选取液货舱外壳板板缝交点作为计算点,计算板缝交点处的最大内部压力值。参考点选取的越多,计算得到的最大内部压力值的准确度越高。本文利用有限元软件建立液货舱外壳模型(见图3),并将其离散成有限个节点(即参考点),从而获取其坐标值。为确保计算精度满足要求,将模型的网格取到足够小,参考点的数量达到35000个左右。

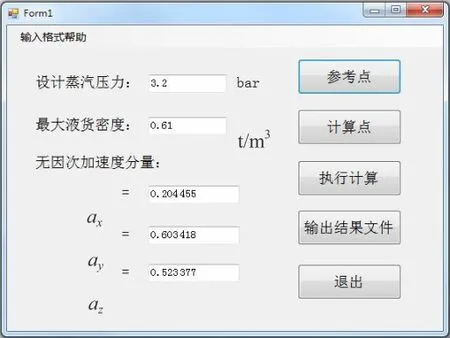

为快速实现将计算点坐标和参考点坐标代入式(11)求最大内部压力的过程,利用VB(Visual Basic)编写程序(见图4),自动实现该计算过程。

图3 液货舱外壳有限元模型

图4 内部压力计算程序

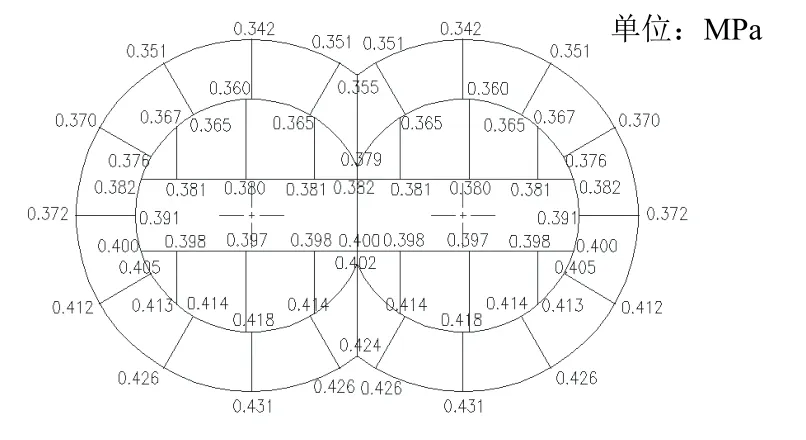

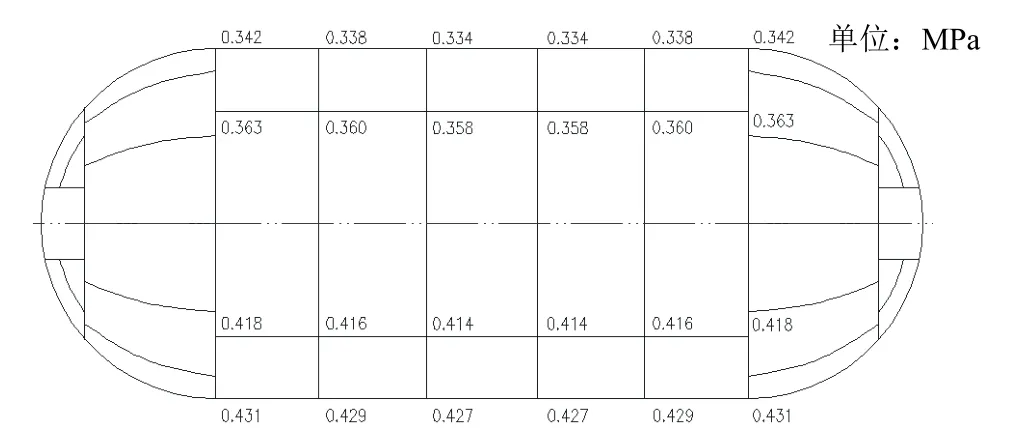

利用该程序计算总耗时约为30s。计算所得液货舱封头和筒体的最大内部压力值见图5和图6。

图5 液货舱封头最大内部压力值

图6 液货舱筒体最大内部压力值

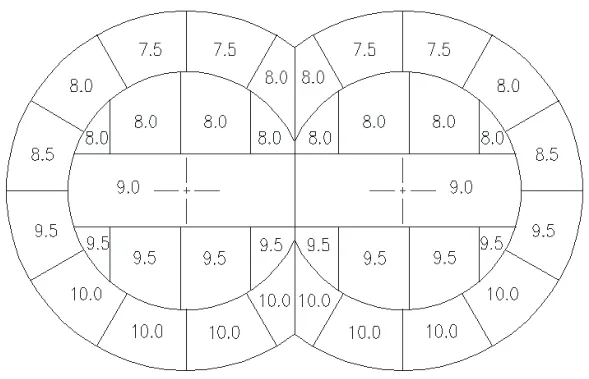

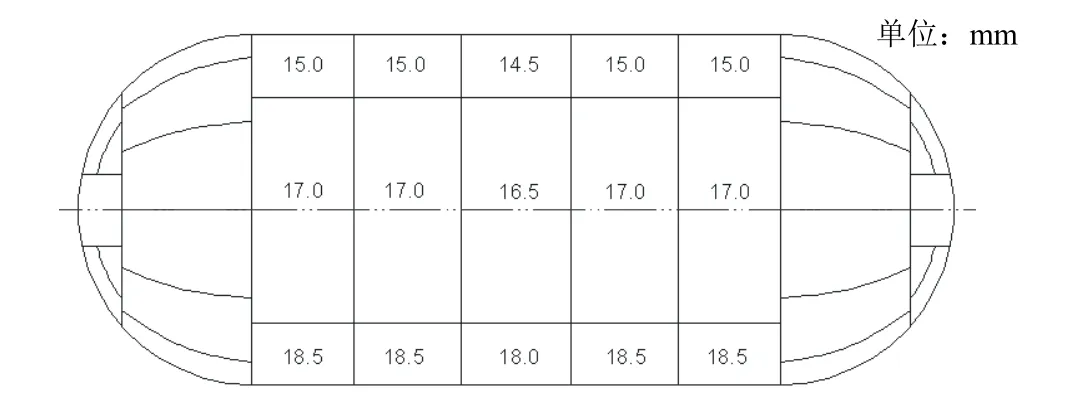

根据该计算结果,结合有关船级社规范求得液货舱外壳板厚分布见图7和图8。与实船数据相比较可知,采用本文所述方法得到的液货舱外壳板厚与实船数据基本一致,证明了该方法的准确性和可行性。

图7 液货舱封头板厚分布

图8 液货舱筒体板厚分布

7 结 语

随着新版IGC Code的实施,液化气船液货舱内部压力计算相比以往变得更加复杂。本文提出了一种内部压力计算方法,该方法可针对任意几何形状的液货舱,且仅需迭代参考点的坐标,能在保证计算结果准确度的基础上大大提高计算效率,在实际应用中具有重要意义。