面向智能制造的分段小组立工位制节拍化生产模式

孙 悦,姜宏亮,姜 鹏,张立兵,赵成治

(大连船舶重工集团有限公司,辽宁 大连 116000)

0 引 言

船舶建造是一项集加工和制造于一体的产品生产过程,其中:钢料处理阶段基本上属于加工性质,多采用数控切割机等自动化加工设备完成;分段制作和总组合拢搭载阶段基本上属于制造性质,主要依靠工人,通过图纸了解设计意图,实现零部件之间的装配和连接。在常规船舶建造中,主要依靠工人实现建造的全过程。随着智能制造技术的不断提升,尤其是视频捕捉和设计驱动等方式在制造业中的不断应用,目前在分段小组立制作阶段已初步具备自动化作业的条件。在智能制造的大背景下,常规的分段小组立生产模式已不能适应智能制造模式的需求,亟待引入精细化程度更高的管理方式辅助生产,精益生产便是其中最为关键的一环。

在精益生产模式中,有一种称为工位制节拍化生产模式的流水线生产模式,该生产模式已在中国中车股份有限公司得到广泛应用,并已取得一系列应用成果。船舶建造虽然与车辆建造和飞机制造同属制造行业,但因制造对象、客户需求和营销模式不同,极难移植和套用其他行业的成功模式,需深入研究船舶建造独有的特点和优势,形成适应当前发展形势的精益生产模式。

1 工位制节拍化生产模式

工位制节拍化生产是指以工位为作业组织单元,按节拍化均衡生产的方式,以流水式作业组织生产。工位制节拍化生产以拉动式生产为指导,以保证生产节拍为目标,通过运用精益生产方面的工具和方法,达到提高效率、提升品质、稳定作业和有序生产的管理效果。

在船舶建造全流程中,分段小组立建造环节的工序相对明确,工位相对固定,具备开展工位制节拍化生产的基础条件,在分段小组立阶段实施工位制节拍化生产模式的主要目标为“建立高质、高效、连续、有序的以工位为核心的节拍化生产模式”。分段小组立建造工时消耗量约占全船工时消耗量的10%,通过提高分段小组立生产效率,有效提高船舶建造企业的整体生产效率和经济效益。

2 分段小组立工位制节拍化生产模式

2.1 分段小组立生产模式现状

工位制节拍化生产模式是一个比较泛的概念,不仅仅固定指向“流水线作业”这种具有流动特性的作业方式,还可应用到其他类型的生产模式中,但在应用中需充分考虑作业产品的属性。在国内船舶建造企业中,仅有少数船厂开始采用小组立流水线生产方式,多数船厂在分段小组立制作阶段仍延续传统的“地摊式”生产方式。然而,即使是在流水线生产方式中,受船舶建造独有特点的约束,也很难实施工位制节拍化生产模式,主要问题集中在设计、生产和管理等3个方面。

1) 在设计方面:

(1) 受船舶类型和分段划分等因素影响,从结构特点、工艺特点和尺寸特点等多个方面对分段小组立进行分析,基本上没有标准制作件的概念,只有在少量分段的部分结构处存在相同结构、相同尺寸的小组立构件,分段小组立特性差异极大;

(2) 分段小组立及其他阶段的设计数据欠缺,无法通过设计数据准确地测算施工物量的情况,导致现场施工普遍依靠经验判断,难以精准实施。

2) 在生产方面:

(1) 分段小组立虽然已是结构中最简单的基础构件,但其包含大量差异性工艺信息,如各类型的焊接姿态、焊接方式、焊脚尺寸和附属舾装件等;

(2) 分段小组立构件的质量一般在0.2~20.0t,吊装基本上需依靠门式起重机,吊装和转运的难度较大。

3) 在管理方面:

(1) 现行分段小组立生产计划管理以分段为单位编制生产计划,管理颗粒度尚未实现向组立级转变;

(2) 管理人员和施工人员均存在较大程度的利用场地和人员的意识,缺少通过有序作业提高生产效率的意识;

(3) 物量统计和工时计算方式相对粗糙,无法支撑以组立级为单位进行测算,缺少关键工序基本单位作业时长方面的基础数据。

本文基于在分段小组立阶段实施工位制节拍化生产模式存在的主要问题,以流水线作业模式为研究基础,按精益生产的思路开展多个方面的研究工作。

2.2 研究与推进举措

2.2.1 组建多功能团队

由于实施精益生产涉及到设计、工艺、生产管理和计划等多个专业,同时需进行多部门协调,因此在开展该项研究初期成立跨部门的多功能团队,包括生产计划、设备设施管理、工艺管理、自动控制、产品测量、质量、信息化和精益管理等方面的专业人员,负责工位制节拍化产线的数据搜集分析、方案设计、模拟运行、设备设施搬迁、投产运营和持续改善等工作。

建立多功能团队既是研究工作的开端,又能为整个研究工作提供组织保障。在建立多功能团队的同时,制定精益生产推进管理制度,每周组织例会,对精益生产推进工作中出现的问题进行讨论和协调,确保各项工作都能保质、保量完成。

2.2.2 确定产品族

确定产品族是构建工位制节拍化生产模式的核心环节,一般有以下2个主要限制条件:1) 产品族内部与族间的工艺流程基本上相同;

2) 产品族间80%的工序相同,作业时间差值在20%以内。

鉴于小组立构件基本上不存在完全相同的结构形式和工艺特点,基于小组立构件的工程分解,从其中找出相对统一的数据特征作为确定产品族的依据,实现产品族间作业时间的统一和稳定,以及各工位间作业时间的相对一致。

2.2.2.1 典型产品分段的工程分解

在小组立专业化生产研究中,曾对典型产品进行了工程分解,主要目的是从宏观层面对小组立进行专业化生产研究,但当具化到在生产线上实际制作时,仅有小组立典型结构形式和尺寸规格是无法支持开展详细研究的,因此需开展更为详细的工程分解工作。

通过分析可知,在对小组立的产品族进行划分时,主要需要尺寸和焊接等方面的数据。基于此,对典型产品的小组立进行详细的工程分解。表1为典型分段工程分解数据(分段号为2209)。

表1 典型分段工程分解数据(分段号为2209)

根据表1对典型产品的分段进行小组立工程分解,将所有小组立构件转化为系列数据。

2.2.2.2 工位托盘划分

首先根据小组立工程分解数据和生产线资源对小组立构件在各工位的布置情况进行模拟测算。通过合理地将小组立构件摆放到各工位上,按工位托盘的方式对需进入各工艺流程的小组立构件进行重新编排,并对工位托盘的工作量进行测定,以确保各工位托盘之间的工作量的差距在20%以内。

通过对典型分段进行系列的工程分解工作,基本确定以下原则:

1) 舷侧分段左右幅小组立组成一个工位托盘;

2) 中底分段单个分段小组立组成一个工位托盘;

3) 边底分段左右幅小组立组成一个工位托盘;

4) 甲板分段左右幅小组立组成一个工位托盘;

5) 其余分段需单独确定。

2.2.3 确定生产节拍

小组立生产线的节拍测算需按下道工序的需求测算,因此首先截取2条分段流水线1个月的分段小组立需求,按需求计划测定小组立生产节拍。

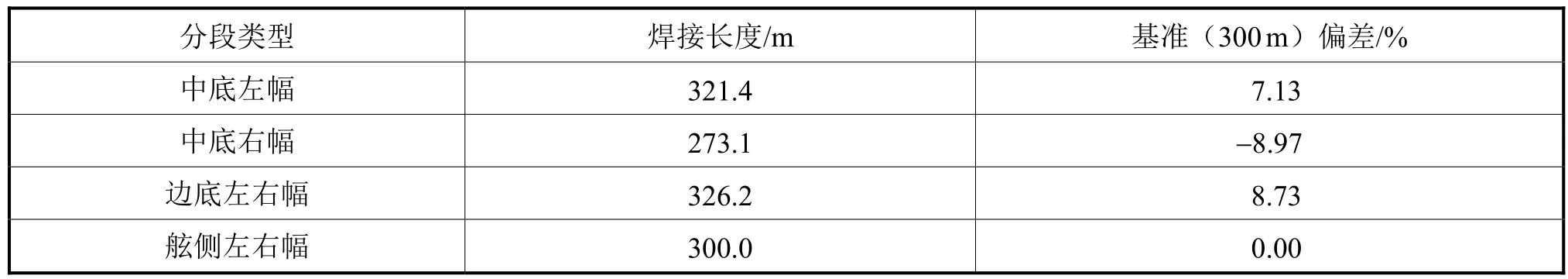

通过截取2条分段流水线1个月的分段小组立需求,可获知小组立生产线每个月需完成67个分段,涉及3种分段。按已确定的工位托盘将计划需求分段转化为工位托盘需求,并结合工作时间测算生产线节拍。67个分段可按产品族的划分原则转化为46个工位托盘,即小组立生产线每个月需按顺序完成这46个工位托盘的小组立制作工作。表2为产品族工作量偏差测算。

表2 产品族工作量偏差测算

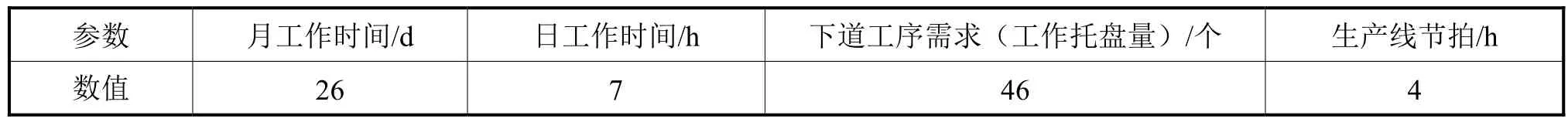

通过对各工位托盘的工作量进行测算可看出,各工位托盘工作量之间存在一定的差异,但整体上与基准的差距均未超出10%,即最大工位托盘的工作量与最小工位托盘的工作量之间的差距不足20%,具备形成节拍化生产的基础条件。根据该测算结果,按每月工作26d,每天工作7h对生产节拍进行测算,具体见表3。

表3 生产节拍测算

按下道工序需求计划,小组立生产线需按4h的节拍组织生产,并在4h的节拍内完成1个工位托盘在1个工位上的所有工事,以确保流水线能按4h的节拍流动。

2.2.4 分析生产线现状

首先对生产线的基本情况进行分析,主要布置情况见图1。

图1 生产线基本布置情况

该小组立生产线主要由HAVIS接板区、流水线区、板材/零件堆放区、先行小组立区、异形件制作及背烧区和下胎区等功能区域组成。

为能更清晰地体现小组立构件在小组立生产线中的流动路线,对不同类型的小组立构件建造工艺流程进行详细分析,小组立构件在小组立生产线中主要存在4种工艺路线。

1) 工艺路线1:接板/不接板—备料—装配—焊接—背烧。

2) 工艺路线2:异形件装焊及修补—背烧。

3) 工艺路线3:先行小组立—备料—装配—焊接—异形件装焊和修补—背烧。

4) 工艺路线4:接板/不接板—备料—焊接—异性件装焊和修补—背烧。

通过对生产线进行分析可知,在制作小组立过程中,应将流水线作为生产主线,异形件制作及背烧区承担配合及制作流水线无法完成的工作。基于此,首先确定小组立的产品族划分原则,即将流水线的单个功能工位上摆放的小组立视为1个工位托盘,各工位托盘之间的工作量差值应在20%以内,每个工位托盘经过每个工位所需时间均保持一致,即按特定节拍制作和流转。在确定产品族划分原则的基础上,对典型产品的分段进行工程分解,通过工位托盘自然尺寸和工作量划分产品族。

2.2.5 确定工位

基于确定的工艺路线,根据工艺流程和工作量将流水线划分为多个固定工位,在固定工位下开展对应的作业,主要包括接板工位、备料工位、装配工位、焊接工位和修补工位。

2.2.6 优化工艺,平衡生产线

根据各产品族工程分解情况,将对应的工作量和工作时间布置在对应的工位上,将超出生产节拍的工作量向前一道工序或后一道工序转移,实现各工序间的作业时间均衡。图2为典型产品工艺优化。

2.2.7 建立标准作业流程

在确定生产节拍之后,对现行的生产流程进行梳理和分析,通过优化和固化标准作业流程,实现工位功能和人员固定。图3为接板工位的标准作业流程。

图2 典型产品工艺优化

图3 接板工位的标准作业流程

基于标准作业流程,对其中的基础作业动作的标准作业时间进行观测和记录,形成标准作业流程的标准作业时间表(见表4)。

表4 标准作业时间表

2.2.8 试验模拟运行

基于以上研究内容,开展数次分段小组立工位制节拍化试验工作,对产品族确定原则、工位划分原则、节拍设定和外部支持等进行研究,主要取得以下成果。

2.2.8.1 试验的直接成果和效果

1) 试验中分段小组立各工序间的作业时间相对平衡、有序,有效缩短了工人的怠工时间,提升了工人的生产效率;

2) 研究建立了分段小组立建造全流程的标准作业时间统计体系,为精准测算小组立各工位作业时长和工人数量提供了理论支持;

3) 优化调整了小组立建造工位布局和标准作业内容,同时明确了各工位的标准施工工艺;

4) 厘清了产品族划分原则,确定了将管理颗粒度由分段向工位托盘转变的推进方向。

2.2.8.2 试验引申出的需解决的问题

1) 亟待建立分段小组立专业化生产模式;

2) 根据分段小组立专业化生产线的作业对象,提升船体零件的配套管理精细度;

3) 提升物流管理的精细化水平,避免物流配送时间对生产节奏产生影响;

4) 在分段大组立阶段,严格按生产计划有序开展分段建造,确保分段小组立按计划流转;

5) 研发具有专业化适应性的工装和夹具等,通过持续改善的方式提高各工位的生产效率。

3 结 语

数字化、智能化技术和装备的日益成熟为船舶建造企业建立高柔性生产模式提供了可能,这些技术和装备能否顺畅运用并发挥其应有的作用,很大程度上取决于为数字化和智能化提供重要支撑的管理模式,精益生产就是高柔性管理模式的代表。船舶建造属于典型的离散型制造,同时标准件的应用比例极低,需在深入开展工程分解的基础上,通过数据整理确定产品族的划分原则,实现对单个构件特征差异性的规避,采用成组技术形成具有相对统一特征的产品族,最终实现产品族在流水线上按固定节拍流畅运行。分段小组立工位制节拍化生产模式是从精益生产理论中发展起来的具有实践性的方法和模式,是指导分段建造快速提升管理效率和适应智能制造的重要途径,有助于促进分段智能化建造快速发展。