船舶管系复杂支架柔性设计方法

雷洪涛,蔡乾亚,张 欣,唐 能

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

当前,我国各造船企业都在推进智能化、数字化造船,但基于二维图纸设计交付物的形式决定了其很难向智能制造方向发展[1-2]。为推动船舶向智能化、数字化设计制造方向发展,江南造船(集团)有限责任公司(以下简称“江南造船”)以用户体验为核心,在船舶设计过程中全面推行三维设计和仿真技术,使设计人员在三维环境下协同开展相关设计工作。但是,目前船舶管支架三维柔性设计与其他结构设计相比还处于落后的状态[3],不能实现对管支架的快速、柔性化三维设计建模,该问题是制约企业推进三维数字化设计应用的瓶颈问题之一[4]。目前,国内外针对管支架三维柔性设计的研究还处于空白状态,可借鉴的研究较少[5]。为解决该问题,对船舶管支架柔性设计方法进行研究,突破管支架三维建模技术难题,满足复杂支架的创建、修改和检查等功能需求。该方法已在实船设计中推广应用,能极大地提高建模的效率和设计的自动化程度。

1 管支架柔性设计需求分析

1.1 功能需求分析

船舶管系复杂支架柔性设计应保证设计人员能灵活便捷地进行可视化设计交互,不仅需实现设计过程中所需的创建、修改和检查等功能,而且需具有高效便捷的操作流程和简洁易懂的操作界面。针对船舶管支架设计应用需求,通过调研分析的方式对管支架柔性设计功能需求进行分类汇总,共整理出支架建模、支架编辑、管夹编辑、型材编辑和支架后处理等5种功能,以及16项具体功能需求,表1为完整功能需求汇总。

表1 管支架功能需求汇总

1.2 结构和类型分析

为实现复杂支架柔性设计,首先需对支架结构和类型进行分析,明确支架的组成和通用管支架的类型。目前,船舶通用管支架主要由管夹、型材、腹板和紧固件等4部分组成,在特殊情况下还包含垫块和隔振器等部件[6]。结合以往的船舶设计经验,根据支架安装位置、安装环境和安装作用的不同,常用的支架组合共13种,图1为几种典型支架组合形式。管夹主要由卡环和紧固件2部分组成,目前所需的管夹有单管形式、多管形式、夹环支架一体/单管形式和夹环支架一体/多管形式等4种(见图2)。型材主要分为角钢和扁钢2种,根据建模需求,目前常用的角钢主要有12种规格,扁钢有3种规格[7]。

通过对支架的结构和类型进行分析,可明确以下支架三维快速建模方法:

1) 针对13种通用支架类型,可分别创建对应的骨架模型,通过调用骨架模型实现管支架模型快速创建。

2) 根据设计经验,可通过自定义知识规则实现支架部件模型快速匹配和自动装配。

3) 由于管夹的规格和形式较为固定,管夹模型可作为标准件处理,通过创建部件库统一管理,在实际建模过程中,直接通过识别管子的外径实现快速匹配调用。型材作为变形件,在创建支架过程中,其实际规格和长度通过环境匹配并计算来确定。

图1 几种典型支架组合形式

图2 典型管夹示意

4) 复杂支架可基于13种通用支架,通过组合或修改型材及管夹等方式实现快速创建。

5) 针对不同结构件,分别进行质量或密度赋值,在快速生成支架过程中,自动计算支架的总质量和各部件的质量,并赋值相应的质量属性,实现对支架质量的严格管控。

2 管支架柔性设计关键技术

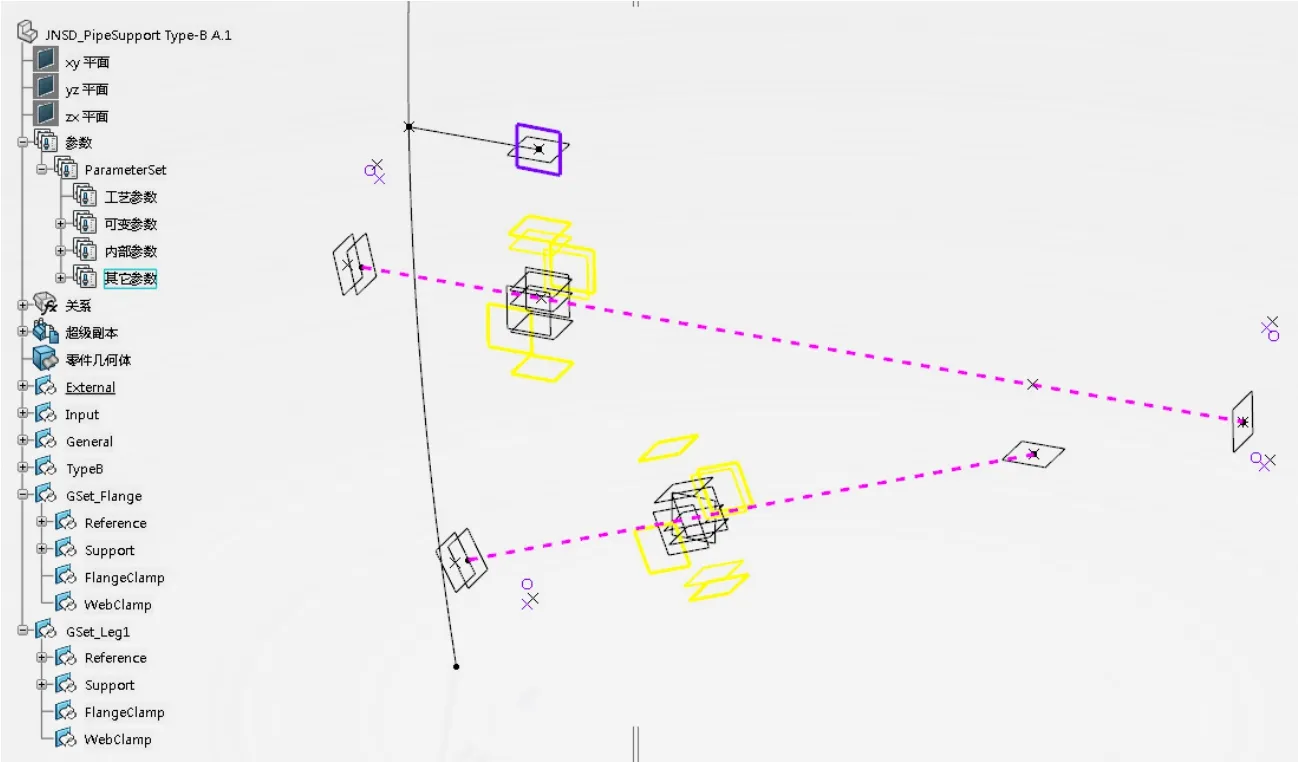

2.1 基于骨架模型的建模技术

实现支架各部件的自动快速生成是管支架柔性设计研究的难点之一[8]。研究发现,采用骨架设计方法可快速实现支架创建[9]。骨架模型是基于参数化建模方法创建的参数化模型集,根据支架结构类型创建各部件的自定义参数化模板,并将其集成在骨架模型上。在创建支架过程中,通过识别发布的参数,动态调整支架的属性,并为支架的各部件提供定位发布元素。通过定位发布元素,可驱动型材自动生成,并为管夹和垫块的安装提供定位信息。以B型支架骨架模型(见图 3)为例,针对该类型支架的特点,将型材和管夹的参数化模板集成在骨架模型上,当骨架模型被调用时:

图3 B型支架骨架模型

1) 识别输入的外部条件,主要包括管子、支撑结构和控制参数等,可根据识别的建模环境替换掉管夹和型材的定位参考元素。

2) 根据配置的匹配规则实现零件模型调用,其中:型材作为变形模型,根据骨架的参考元素进行自适应更改;管夹、腹板和紧固件作为标准件,在部件库根据识别参数进行匹配调用。

3) 根据定义装配的规则实现零部件自动装配,完成支架模型创建。

2.2 零部件自动装配技术

通过采用骨架模型建模方法可实现支架各部件快速识别和定位,但对于零部件模型的正确选型和装配,则需通过制定有效的匹配规则来实现。通过分析可知,选型和装配的信息主要有建模环境输入、零部件发布参考和用户自定义参数等3个来源。

1) 建模环境输入主要指创建支架过程中输入管子和支撑面,并提取管子外径和支撑面距管子中心距离等参数作为支架创建的参考参数,同时匹配选用符合尺寸要求的零件;

2) 零部件发布参考主要指在管夹和型材等零部件上发布点、线、面等元素,用于实现零部件快速准确定位和装配;

3) 用户自定义参数主要指用户外部输入参数,根据实际建模需求,手动控制建模样式。

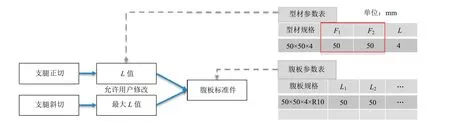

在创建支架时4种支架结构部件的匹配方式有所不同,其中:管夹匹配主要有类型确定、规格选型和装配形式等3部分内容;型材匹配主要有型材材质、型材规格、型材左右端距和端切形式等4部分内容;腹板匹配主要有无腹板、腹板规格和装配形式等3部分内容;紧固件匹配主要有紧固件选型和紧固件组合形式2部分内容。以腹板匹配为例,在创建管支架过程中,实现快速匹配并装配的规则如下。

1) 有无腹板:信息输入方式为用户自定义,默认有腹板。

2) 安装形式:信息输入方式为识别零部件发布特征,通过定义指定名称的发布点特征进行零部件定位。

3) 腹板规格:信息输入方式为建模环境输入,根据型材规格进行匹配;每种型材默认对应1种规格的腹板,对于端部削斜的型材,按较长一端匹配大规格的腹板(见图4)。

图4 腹板规格匹配规则

3 设计方法应用实现

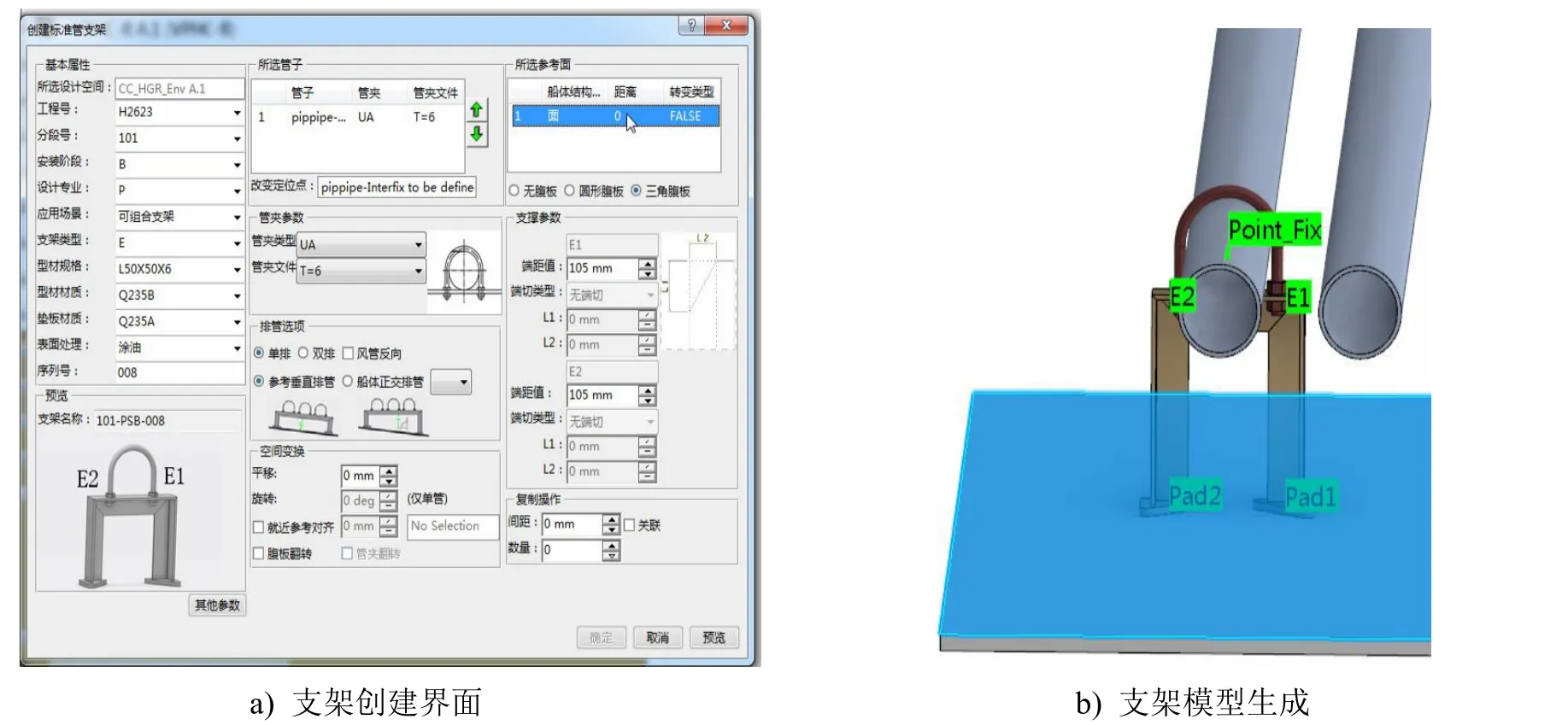

三维体验平台能为用户提供丰富的二次开发接口,可基于C++开发语言和组件应用架构对设计方法和三维体验平台进行功能集成,使设计人员便捷、准确地完成支架柔性设计任务[10]。针对梳理出的16项具体功能,分别分析并提出其开发实现方法和实现流程。以标准支架创建为例,实现过程主要由输入、执行和输出等3部分组成(见图5)。

图5 标准支架创建实现

输入主要指创建支架时需满足的参数输入条件,参数主要来源于二次开发的可视化交互界面输入和环境模型点选(见图6)。执行主要指一系列建模创建计算行为,主要包括参数计算、骨架模型调用、经验规则匹配、结构部件装配和属性写入等。通过调用三维体验平台提供的开发功能接口,将基于骨架模型的建模技术和零部件自动装配技术融入开发功能,实现骨架模型快速调用和支架部件快速装配。另外,在创建支架过程中,通过匹配自定义经验知识规则,可实现支架部件快速过滤筛选,提高部件模型调用的敏捷性。在此基础上,实现三维实体模型的创建和输出。

图6 支架创建功能交互界面

4 结 语

本文对船舶管系支架柔性设计方法进行了研究,解决了支架柔性建模方法和基于自定义规则的快速装配等方面的多项技术难题,实现了复杂支架创建、修改和交付物输出等功能需求。应用验证结果表明,该设计方法有效可行,能提高建模的自动化程度,有效管控建模质量,推动三维设计和仿真技术在船舶生产设计中的应用与推广。本文研究的管系复杂支架柔性设计方法具有一定的参考价值,可供船舶其他通用类型部件的三维自动化建模参考。