碲镉汞薄膜分步化学抛光技术研究

肖 钰,张国旗,徐长彬,李春领

(华北光电技术研究所,北京 100015)

1 引 言

碲镉汞红外探测器在国防、军事、天文探测等领域具有重要应用[1-2]。液相外延工艺(Liquid Phase Epitaxy,LPE)是制备碲镉汞薄膜的主流工艺,这种工艺方法制备的碲镉汞(HgCdTe,MCT)表面由于对流作用产生波浪式的波纹,需对碲镉汞薄膜表面进行平坦化工艺[3]。碲镉汞薄膜的表面平坦化工艺是红外探测器芯片制备流程的开始,平坦化的工艺质量对探测器芯片性能有着直接影响。作为表面平坦化工艺流程的最后一步化学抛光,不仅对材料的表面状态有着重要影响,同时由于Te、Cd和Hg三种元素在加工处理过程中化学反应速率不同,表面组分的均匀性出现较大的差异,使得碲镉汞薄膜材料在化学抛光过程中容易出现表面“富碲”现象,造成碲镉汞材料表面的组分差异较大,进而影响器件性能的均匀性[4-6]。传统的化学抛光通过长时间对碲镉汞薄膜材料进行化学抛光工艺,一次将碲镉汞薄膜的厚度完全去除,使得材料表面的这种现象更加严重,同时由于化学抛光时间较长,材料表面还会形成一层氧化层[5]。

针对化学抛光影响碲镉汞薄膜材料表面状态这一问题,本文对碲镉汞薄膜材料化学抛光工艺进行了研究,开发出了一种分步化学抛光工艺,对分步化学抛光后碲镉汞薄膜材料的组分均匀性进行了对比分析,对不同化学抛光工艺制备的探测器芯片性能进行了对比。

2 试 验

将经过机械抛光处理后的碲镉汞薄膜材料利用Br2+CH3OH进行化学抛光,抛光条件如下:化学抛光机为CP3000;化学抛光液(Br2+CH3OH)浓度为0.3 %;化学抛光转速为20 rpm;化学抛光液流量为5 mL/min。

分别对不同碲镉汞薄膜材料进行一次和多次化学抛光[7],两种抛光方式去除的碲镉汞薄膜材料厚度相同;抛光后的碲镉汞薄膜材料利用GT-X8白光干涉仪进行材料表面粗糙度测试,利用傅里叶光谱仪测试薄膜材料表面的组分均匀性,利用X-射线光电子能谱(XPS)测试表面组分元素;利用标准的长波碲镉汞材料探测器芯片流片工艺进行探测器芯片制备;制备的探测器芯片与Si读出电路互连后,对性能进行测试,对比不同化学抛光工艺对芯片性能的影响。

3 结果与分析

3.1 材料表面粗糙度

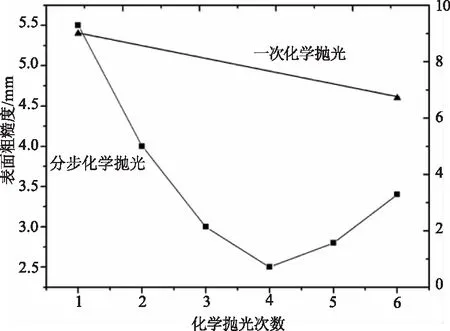

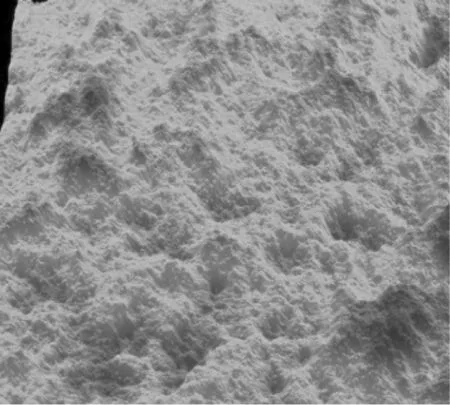

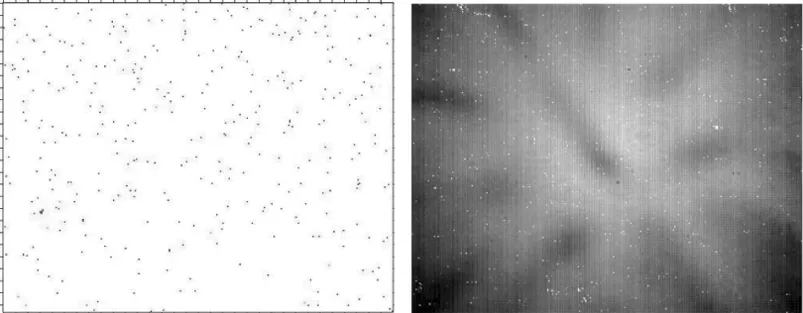

图1是分步化学抛光和一次化学抛光后碲镉汞材料表面粗糙度数据图。由图1可以看出,碲镉汞薄膜材料的表面粗糙度随着化学抛光次数的增加而逐渐降低,在抛光一定次数(≥4)以后,材料的表面粗糙度增加,而一次化学抛光后碲镉汞材料表面的粗糙度比抛光之前的粗糙度降低,但与分步化学抛光相比,最终的表面粗糙度也有了一定的增大。这是因为开始化学抛光时材料表面粗糙度较大,碲镉汞材料表面前期平坦化后引入了一定厚度的机械损伤,化学抛光时先去除碲镉汞表面的损伤层,所以表面粗糙度逐步降低;待表面损伤层厚度去除完全后,化学抛光液对表面腐蚀作用增强,引起材料表面的粗糙度增加,材料表面如图2所示。而一次化学抛光工艺由于需要较长的抛光时间,碲镉汞薄膜材料与化学抛光腐蚀液进行长时间的反应接触,碲镉汞材料表面的各项异性使得材料各组分与抛光液的反应速率不同,去除速率不同造成材料表面粗糙度增加。

图1 化学抛光后材料表面粗糙度

(a)一次化学抛光

(b)分步化学抛光

3.2 材料表面组分

利用傅里叶光谱仪测试碲镉汞薄膜的透过率曲线,每一个晶片测试90个点。利用透光率曲线与碲镉汞材料(Hg1-xCdxTe)组分之间的公式[8]:

λco=1.24/Eg(μm)

(1)

Eg=-0.302+1.93x+5.35×10-4T(1-2x)-0.810x2+0.832x3

(2)

其中,λco为截止波长;Eg为材料能带;T为测试温度。

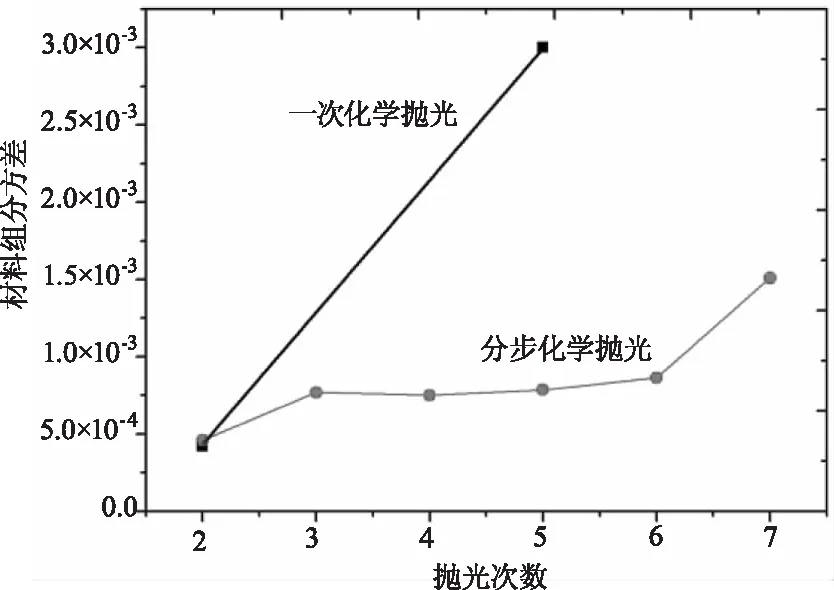

计算材料组分,然后统计分析计算材料组分的标准方差(STDEV),如图3所示。由图3可以看出,碲镉汞薄膜材料组分的方差随着化学抛光的次数增加组件逐渐增加,在分布化学抛光4次以后组分方差急剧上升;而一次化学抛光工艺的碲镉汞薄膜材料组分方差在去除厚度相同的情况下变化更大。这是由于在化学抛光过程中,碲镉汞薄膜材料的碲、镉、汞三种元素与化学抛光液的反应速率不同,容易造成材料在抛光过程中出现偏析,在表面形成“富碲”现象[4-6]。一次化学抛光工艺在抛光过程中由于与化学抛光液接触时间较长,碲镉汞材料中的Te、Cd和Hg三种元素与腐蚀液的反应速率不同,造成去除量存在差异,造成碲镉汞薄膜材料表面组分偏差加大;而分步化学抛光由于每次化学抛光时间较短,在表面造成的组分偏差较小,在下一次化学抛光时还可以将表面的偏析层去除,从而使化学抛光后的材料表面组分偏差较小。对比两种化学抛光工艺,分步化学抛光相对于一次化学抛光去除全部厚度的工艺,可以有效地降低材料组分方差,提高材料组分的均匀性。

图3 分步化学抛光后材料组分方差

对分步化学抛光的碲镉汞材料表面利用X-射线光电子能谱进行表面元素分析,图4为不同抛光次数O1s的光电子能谱。由图4可以看出,化学抛光后碲镉汞薄膜材料的表面存在一定的氧化,随着分步化学抛光次数的增加,材料表面的O1s的强度组件降低,说明分步化学抛光对材料表面的氧化层具有去除作用,可以减少薄膜表面氧化层的厚度。

图4 分步化学抛光O1s XPS结果

3.3 探测器芯片性能

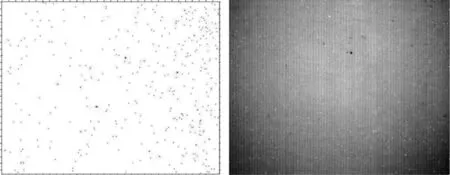

通过上述对碲镉汞材料表面粗糙度、材料组分方差的分析,我们选取一片对机械抛光后的长波碲镉汞薄膜材料,进行划片工艺分为两片,一片进行分步化学抛光,化学抛光次数为4次;一片进行一次化学抛光,去除厚度相同;然后进行长波碲镉汞探测器芯片制备标准工艺进行流片,制备长波320×256探测器芯片,测试探测器芯片性能如图5所示。

(a)一次化学抛光,均匀性:Rv=8.2 %,盲元率:BC=0.43 %

(b)分步化学抛光,均匀性:Rv=5.4 %,盲元率:BC=0.45 %

由图5的盲元图可以看出,不同化学抛光工艺化学抛光处理后的碲镉汞薄膜材料制备的探测器芯片盲元率接近相同,由于两种化学抛光工艺去除的碲镉汞薄膜材料厚度相同,说明碲镉汞薄膜表面的损伤层厚度去除比较完全,去除碲镉汞薄膜材料的表面厚度可以将材料表面存在的损伤层去除,使得材料表面损伤对探测器芯片盲元性能影响较小[9]。

同时,由图5的电平图可以看出,探测器芯片性能的均匀性差异较大一次化学抛光对碲镉汞薄膜材料的表面,由于化学抛光造成材料的表面组分方差较大,电平图的一致性变差,器件性能的均匀性降低;而采用分步化学抛光工艺的探测器材料组分均匀性较好,制备的器件均匀性也得到了提升。由此,可以看出,分步化学抛光工艺通过改善碲镉汞材料表面均匀性,可以有效地提升探测器芯片的均匀性。

4 结 论

采用分步化学抛光的方法对碲镉汞薄膜材料进行化学抛光,试验结果表明,分步化学抛光方法可以降低材料表面的粗糙度,改善材料表面组分的均匀性,有效去除碲镉汞材料的表面氧化,同时对器件性能均匀性的提升有一定贡献。