飞秒激光微孔加工发展综述

马国庆,肖 强

(西安工业大学机电工程学院,陕西 西安 710021)

1 引 言

1991年,随着锁模钛宝石激光器的出现,飞秒激光器越来越趋于实用化,关于飞秒激光领域的研究门槛越来越低[1]。1995年,P.P.Pronko首次将飞秒激光应用于微孔加工研究,通过与长脉冲激光加工微孔的实验对比,证明了飞秒激光加工微孔具有重铸层少、加工精度高等优势[2]。除此之外,B.N.Chichkov等科研人员也进行了众多飞秒激光打孔实验,验证了飞秒激光打孔具有高精度、高质量等优势[3]。X.Zhu等人分别使用10 ns、50 ps、60 fs脉冲激光在金属箔上进行打孔实验,使用飞秒激光打孔所产生的烧蚀融化现象更少且孔更深。三种脉冲激光的加工孔的形貌如图1所示[4]。

图1 不同脉冲激光打孔结果图

随着航空航天、微电子、微机电系统、微光学等领域的不断发展,飞秒激光微孔加工技术在航空发动机叶片气膜孔加工、高灵敏器件的通孔制备、柔性电路板以及众多硬脆材料加工方面有着广阔的应用前景,已经成为当前研究重点。

2 秒激光与材料的相互作用机理

激光加工金属的整个过程按照时间发生顺序可以分为自由电子吸收激光能量、电子-声子能量耦合与驰豫和材料的去除。首先,当激光照射在金属材料表面时,由于金属内电子的比热容较小和剧烈的逆韧致辐射,电子在极短的时间内吸收了大量激光能量,电子温度瞬间升高,并且通过电子与电子之间的相互碰撞,出现费米-狄拉克分布。此时,由于自由电子所具有的温度远高于晶格所具有的温度,通过和热电子碰撞获取热量的方式晶格的温度逐渐上升,最终达到热平衡状态[5]。达到热平衡态所需要的碰撞时间主要由电子-声子碰撞驰豫时间决定。不同时间,激光与材料的作用过程不同,如图2所示。

图2 不同时间激光与材料作用过程图

当激光的脉宽大于10-12s时,材料的温度达到一定程度时,开始出现熔化、气化等物理现象。当激光的脉宽达到飞秒量级时,整个激光作用过程时间极短,材料的温度瞬时达到峰值,没来得及熔化就直接转化为等离子状态,实现材料去除[6],因此飞秒激光的加工过程中没有明显的熔渣和碎屑,加工质量高。

飞秒激光与非金属材料的相互作用原理和与金属材料的相互作用原理完全不同,这是因为非金属材料不具有大量自由电子。飞秒激光与非金属材料作用时,作用区域瞬间聚集了极高的峰值能量,诱导剧烈的多光子吸收,产生了大量的种子电子,这些种子电子之间会发生相互碰撞传递能量,最终通过雪崩电离作用生产自由电子。使得材料表面生产了具有金属特性的吸收等离子体。这些等离子体再通过与激光的相互作用,吸收激光光子能量,使得材料的温度升高,最终出现融化、剥落等现象,实现材料的去除[7]。

3 飞秒激光微孔加工研究进展

3.1 秒激光微孔加工的理论研究

早在1974年,前苏联Anisimov等人以玻尔兹曼传输方程为基础提出了著名的双温模型。该模型模拟了金属材料电子温度和晶格温度的变化,得出了金属材料中电子与晶格的温度变化规律。双温模型模拟的能量传递过程如图3所示[8]。

图3 双温模型能量传递示意图

自从双温模型提出后,众多学者就不断的对其缺点进行改进,Jiang L等人使用了改进的量子双温模型对其所做的实验进行理论分析,分析发现在其余条件完全不变下,将一束激光分成两束具有一定延时的脉冲序列可以有效的提高加工效率,增大小孔的深径比,这种改进的量子双温模型很好地解决了经典双温模型忽略了量子效应的缺点[9]。

飞秒激光烧蚀金属是一个复杂的过程,想要具体模拟出激光加工材料的过程,仅依靠双温模型是不够的。双温模型可以模拟出激光能量在电子系统中的吸收、传递、转换过程,但是其仍然存在一定的局限性。例如多脉冲激光加工金属时,单脉冲双温模型的机理不适用也不能提供有效数值;双温模型也不能解释微观粒子的运动等。因此将其他模型与双温模型结合起来,形成新的模型模拟激光烧蚀金属的过程成为了一个重要的研究方向。

S.Tao等人在双温模型的基础上结合热传导模型,研究了在微孔加工过程中等离子体对于加工质量的影响,证明了由于产生的等离子体温度不高,对孔壁并不会产生烧蚀[10]。Povarnitsyn M E 使用分子动力学模型结合双温模型对飞秒激光烧蚀金属铝进行理论研究,该模型可以精确模拟烧蚀过程中气液混合现象和亚稳态液体金属内成核现象[11]。陈冰等人也在双温模型的基础上结合分子动力学模型,对飞秒激光加工CuZr合金的过程进行模拟,模拟条件如图4所示[12]。模拟完成后得出结论:CuZr合金在加工过程中原子的加热速度要比普通金属慢,并且发现模拟材料的主要烧蚀机制是机械破损,飞秒激光能量的增加会导致蚀除深度增加。

图4 模拟条件图

在理论研究方面,目前所有的模型还不足以完全准确地模拟飞秒激光的完整加工过程。我们还需要做更多的研究,可以将未来的研究方向分为两个,一是在经典的双温模型基础上进行不断的改进,加入更多的具有物理意义的表达式来完善双温模型。二是将双温模型与其他模型相结合,不局限与两个模型相结合,研究探索以双温模型为基础与多个模型结合的可能性,来解释飞秒激光复杂的作用过程。

3.2 飞秒激光微孔加工方式的研究

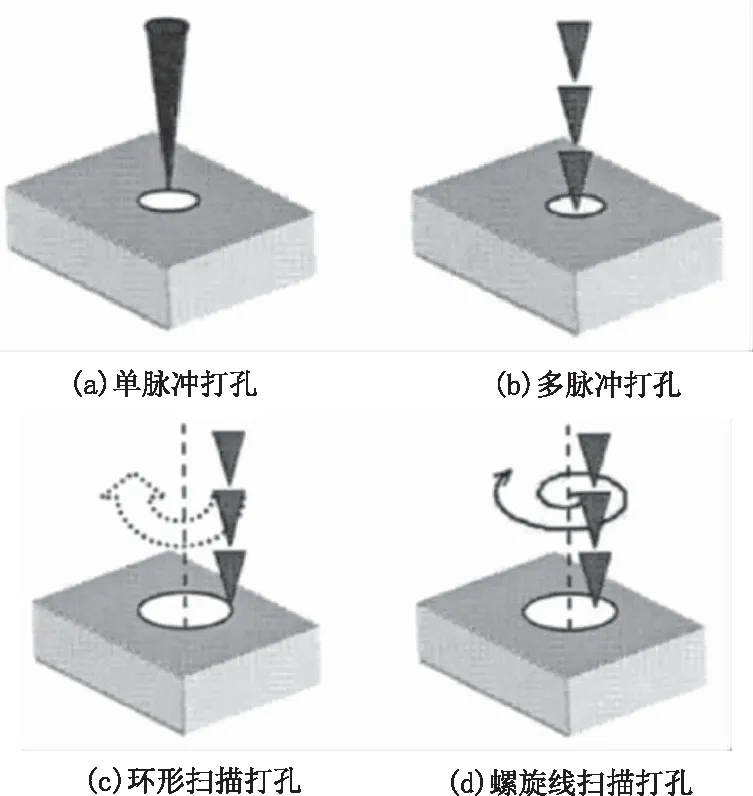

F.Dausinger等人在飞秒激光打孔的研究中,首次将激光打孔方式分为四种,分别是:单脉冲打孔、多脉冲打孔、环形扫描打孔和螺旋线扫描打孔,如图5所示[13]。

图5 飞秒激光打孔方式

单脉冲打孔和多脉冲打孔过程中,飞秒激光光束与被加工材料的相对位置固定,激光脉冲能量直接作用于材料,对材料进行烧蚀完成加工。其中单脉冲打孔只有一个脉冲作用于材料,多脉冲打孔则是使用多个连续的激光脉冲作用于材料。

S.Baudach研究了不同脉冲数对于打孔效果的影响,在相同的激光参数下分别使用1、5、100个激光脉冲冲击聚甲基丙烯酸甲酯材料,结果如图6所示[14]。

图6 不同脉冲打孔

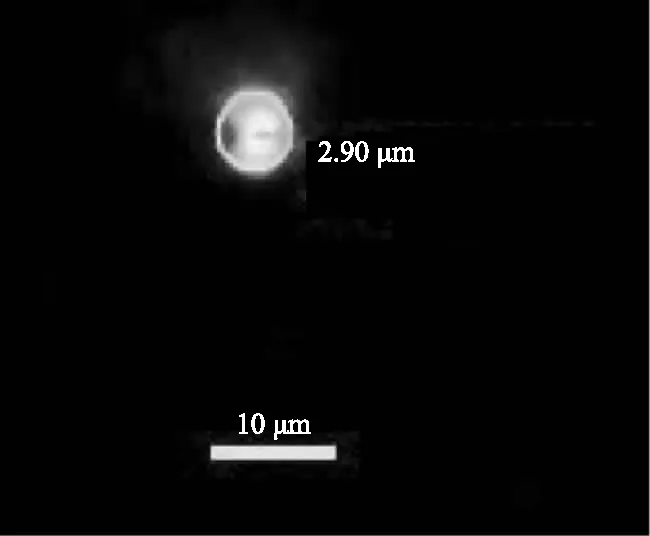

根据实验结果可以发现单脉冲打孔去除量有限,适合加工较薄材料或深度较小的盲孔,多用于飞秒激光去除材料的机理研究。而多脉冲打孔通过多个激光脉冲重复作用在同一点,可以实现相对较厚材料的加工。由于飞秒激光极短的脉冲宽度和突破衍射极限性,在理论上可以加工出的最小孔径等于光束聚焦后的直径。多脉冲打孔法是各种加工方法中可以加工出孔径最小的方法。郭钊等人使用多脉冲打孔法在柔性电路板FPC上进行打孔,验证了飞秒激光在FPC材料上打孔的可行性,获得最小可达2.90 μm的微孔结构,如图7所示[15]。

图7 多脉冲打孔法在FPC上加工出2.90 μm的微孔

多脉冲打孔法所加工出来的微孔虽然孔径可以达到十微米以下的级别,但其微孔的表面质量不高,并且打孔效率仍然有待提升。在工业生产中,直径更大的微孔的应用也十分广泛,例如航空发动机叶片气膜孔与汽车发动机上的喷油嘴所需要的微孔直径一般在100 μm左右[16]。螺旋钻孔法的出现为解决这一问题提供了新的思路。

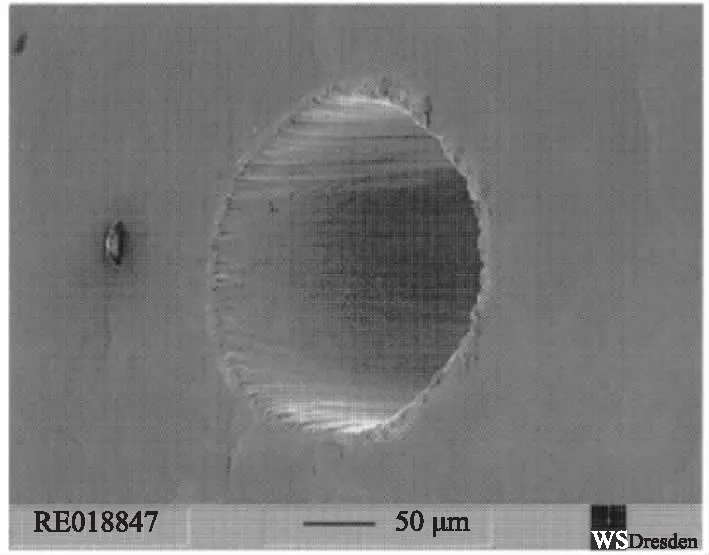

F.Dausinger首次提出了螺旋钻孔法,使用飞秒激光沿着螺旋线轨迹反复加工,此方法可以加工出直径较大的微孔,排屑方便,散热快,可以有效免重铸层的产生。王砚丽等人也研究了脉冲冲击打孔和螺旋打孔对孔质量的影响,脉冲冲击打孔方式制备的孔存在很厚的重铸层[17]。使用螺旋钻孔法制备的孔无明显重铸层,且圆度、锥度、表面粗糙度均优于脉冲冲击法所制备的孔。由此可见采用螺旋钻孔法可以有效的改善孔的质量。目前,螺旋钻孔法仍然是获得高质量微孔的主要方法之一。使用螺旋钻孔法获得微孔形貌如图8所示。

图8 螺旋钻孔法获得的微孔形貌

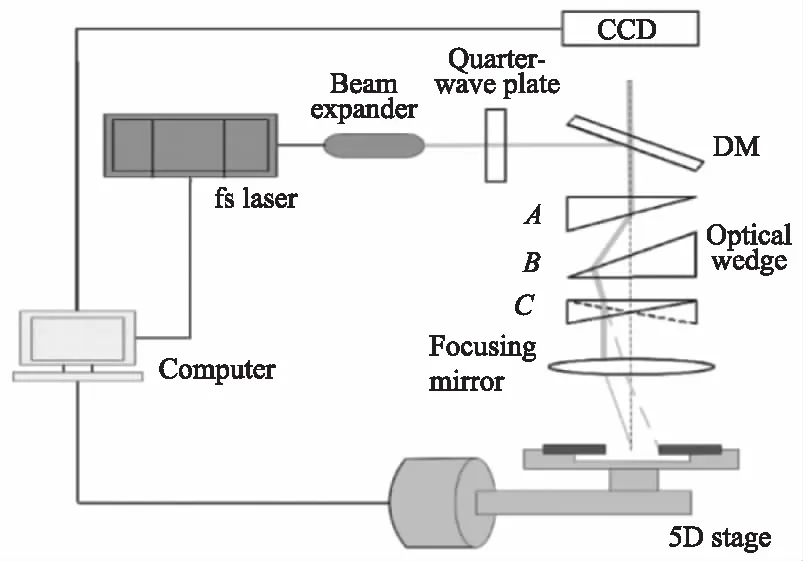

针对叶片气膜孔等更加复杂的微孔,螺旋钻孔法已经不能够满足要求。需要在螺旋钻孔法的基础上研究新的工艺来提高微孔质量。王峰提出了一种利用三光楔扫描的飞秒激光加工装置,进行了采油机喷油嘴倒追孔加工工艺研究,实验通过三块光楔来控制飞秒激光的运动轨迹,采用“螺旋扫描-步步层进”的方式进行扫描,即将需要加工的微结构一层一层的去除。使用这种方法所加工出的倒追孔可以满足欧V排放法的规定。实验所用的激光加工系统结构如图9所示[18]。

图9 激光加工系统结构

通过在螺旋钻孔法的基础上改良工艺的方法可以满足较为复杂的微孔加工需求。但是随之而来的是加工设备复杂性的增加,另外还有一个问题是加工效率仍然需要提高。

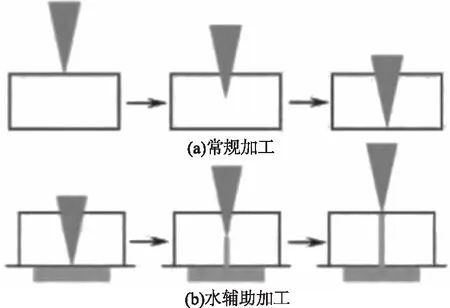

除过上述的改变激光脉冲和激光扫描轨迹的思路,还有一些学者研究了在加工过程中引入液体辅助加工、使用飞秒激光改性材料辅助刻蚀等方法。例如邢松龄等人使用飞秒激光对石英玻璃进行打孔。他们采用了常规的自上而下的打孔方法和自下而上的液体辅助加工方法[19]。两种加工方法如图10所示。

图10 常规加工和水辅助加工

相比普通的加工方法,液体辅助法可以有效地提高微孔的表面质量。这种方法也存在这它的局限性。过高的激光能量会产生更强的烧蚀,会导致微孔内壁的粗糙度增加,阻碍水流的进入。在加工深孔时,需要克服的重力作用也越来越大,水流不能继续上升,对后续加工起不到排屑的作用,因此水流只能保证加工前段光路的完整性,此方法只适用于加工较浅的微孔结构。

飞秒激光改性辅助化学刻蚀法就是利用飞秒激光在加工材料内部扫描出目标微孔的形状,然后通过一定浓度的腐蚀剂对扫描区域进行腐蚀,最终得到目标结构。Marcinkevicius等人首次在石英玻璃中制备三维中空微通道的实验中证明了飞秒激光改性辅助化学刻蚀法的可行性[20]。飞秒激光改性辅助化学刻蚀法制成的中空直线型微孔,经常会出现孔口的尺寸大于中央尺寸的问题,这是因为化学腐蚀的过程总是从入口通道开始进行的,入口处化学腐蚀的时间会远大于微孔中央的腐蚀时间。这种办法的总加工长度有限并且化学腐蚀的效率过低。Ho等人的实验结果表明通过4个小时的化学腐蚀最终获得了2 cm的微孔[21]。此外,长距离、复杂结构的微通道腐蚀后的横截面均一性难以保障。如何来解决这些问题还需要继续进行深入的研究。

3.3 飞秒激光参数因素的研究

科研人员通过对飞秒激光的激光功率、加工速度、重复频率、脉宽、聚焦状态等加工参数以及加工环境的不断研究,使飞秒激光的打孔效果得到了显著的改善。G.Kamlage等人通过实验研究了激光重复频率对微孔质量的影响[22]。实验表明,在空气环境中,飞秒激光的重复频率增大,微孔的出口直径也随之增大。其实验所加工的微孔如图11所示。

图11 G.Kamlage实验所得微孔图

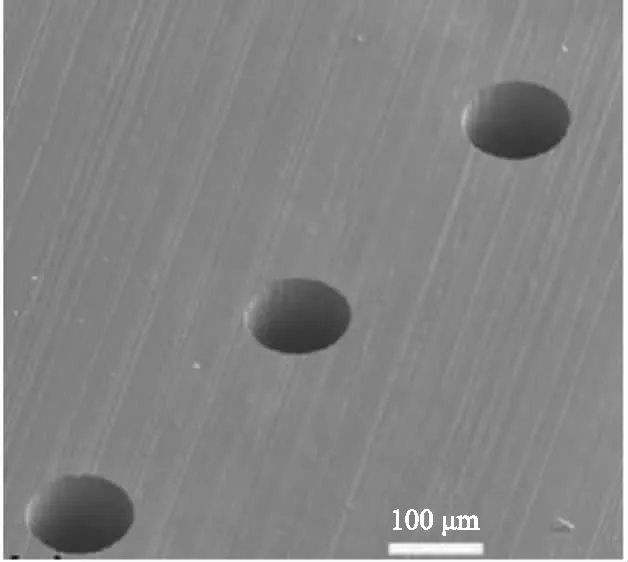

Michelle L等人使用飞秒激光加工微型齿轮时发现,激光扫描速度和进给距离对于加工质量有着重要影响,选择快速扫描和较小的进给能够有效提高微加工的质量,可以有效地避免等离子屏蔽对加工质量造成的影响[23]。R.Le.Harzic等人研究了激光能量密度对于加工的影响,实验发现,使用高能量密度的飞秒激光加工,会出现热影响区,导致重铸层生产[24]。中国科学院大学张若衡等人研究了飞秒激光螺旋线面加工SiC复合材料时光板重叠率、线重叠率、加工功率、加工步进等因素对微孔质量产生的影响[25]。指出了光板重叠率和线重叠率越高,微孔深度越深;加工功率越大,加工孔深度随之增加但氧化损失加剧;低步进获得的通孔质量较高但是加工效率低。在实际的加工过程中应当采用较高的光板重叠率和线重叠率,在保证质量的情况下,尽量选择较大的加工步进以提高加工效率。SiC复合材料在光斑重叠率为98 %的飞秒激光下加工的微孔如图12所示。

图12 光斑重叠率为98 %的飞秒激光下加工微孔的入口和出口

飞秒激光可加工的材料范围广,对于不同的材料最优的加工参数也不尽相同。这就要求对有加工需求的材料进行大量的实验研究,选出最优的加工参数。飞秒激光与物质的作用是一个复杂的过程,在研究不同加工参数对飞秒激光微孔加工的影响时,研究多种加工参数对加工效果的复合作用是研究的趋势之一,单一的研究某一参数,得到的几种最优参数组合在一起时,加工的效果可能并不是最理想的。

4 总 结

综上所述,飞秒激光由于具有超短脉冲,超强功率,高聚焦能力等普通激光不具备的优势,可以加工出高精度、高质量的微孔结构。但是整体来看,飞秒激光作为一项新技术,还没有达到可以大规模工业应用的阶段,飞秒激光孔加工技术从实验室走向工业应用还需要很长的时间,飞秒激光孔加工技术还存在一些问题同时也包含着很多新的发展趋势:

(1)理论研究仍然需要不断完善,目前的研究主要集中在改进双温模型和根据双温模型结合其他模型来模拟加工过程,并且这些理论目前也只能解释涉及较小尺度的微孔烧蚀。对于深微孔,仍然需要去探索新的理论。

(2)相对于使用螺旋钻孔法加工直径较大的微孔,在使用多脉冲打孔法加工直径数微米的较小微孔方面的研究并不成熟。多脉冲打孔由于激光光束不需要移动,因此在加工较小微孔方面具有重要的应用价值。

(3)使用多种加工方法结合的复合加工往往可以有更好的加工效果,在研究飞秒激光的同时,也应该去探索这项加工技术与其他技术结合的可能性,例如超声辅助飞秒激光微加工等。