大跨度空腹夹层板混凝土浇筑施工方法分析及应用

孙凤娇

(中铁十六局集团第四工程有限公司,北京市怀柔区迎宾中路2号 101400)

通常情况下,普通结构大跨度施工,例如体育场馆等,大部分为单层建筑,采用钢结构大梁或者大截面预应力梁,梁高高,层高高,但有效层高低,严重影响空间合理利用。空腹夹层板结构的出现,可进行多层大跨度建筑建设,有效将多个单层大跨度建筑合并为一栋建筑,大大节省了土地占用[1]。空腹夹层板结构具有跨度大、无预应力、层高占用少、梁体中空等特点,空间利用率极高,且安装工程配合空腹安装,更有效的提高了空间的利用,该结构不仅有效提升了空间的利用,且减少了投资成本[2]。但其结构新颖,尚无有效合理的施工工艺,以配合现浇空腹夹层板结构的施工。文中着重分析空腹夹层板结构混凝土施工方法,寻求最优施工方式,并成功的应用到施工项目,取得了较好的成效。

1 工程概况

贵州省老干部活动设施改扩建工程±0.000以上结构采用空腹夹层板形式。正交斜放混凝土空腹夹层板结构,跨度为23.4 m,此结构形式为世界首例。正交正放混凝土空腹夹层板,跨度为31.2 m。组合空腹夹层板,跨度为39.0 m,其下肋为U形钢板、混凝土组合的形式[3]。空腹夹层板结构为中空形式,结构通透感强,中空部分可以用于消防、暖通及电气等安装工程,尤为适用大型公共建筑,节省了大量土地等资源。空腹夹层板结构为新型结构,施工难度大,工艺复杂,下肋结构尺寸小,混凝土量小,浇筑难度大。

2 空腹夹层板结构本身特点对混凝土施工的影响

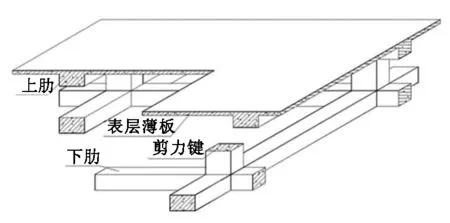

空腹夹层板结构将井字梁楼盖实心肋梁的中间挖空,形成上肋和下肋,仅保留肋梁交点处的混凝土作为“剪力键”,剪力键主要用以传递剪力,使上下肋协同工作,图1为空腹夹层板空间图[4]。

图1 空腹夹层板空间图Fig.1 Spatial diagram of open-web sandwich plate

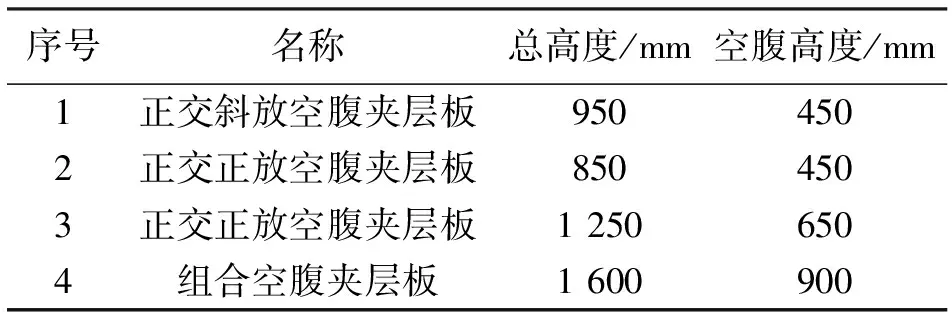

空腹夹层板结构复杂,传统施工工艺无法满足空腹夹层板施工要求。空腹夹层板下肋结构仅为框梁结构,且跨度大,无预应力,下肋结构尺寸较小,其中正交斜放上下肋横截面尺寸为350 mm×250 mm;正交正放上下肋横截面尺寸为300 mm×200 mm;组合空腹夹层板上下肋横截面尺寸为400 mm×350 mm,薄板厚度为100 mm,剪力键尺寸见表1。模板及支架支撑复杂,剪力键高度较大,施工极为不便,且中间中空无作业面,人员施工作业不安全[5]。浇筑下肋混凝土时较为困难,不易振捣,极易出现混凝土浇筑不密实的情况,形成质量隐患。

表1 剪力键尺寸参数表

3 空腹夹层板结构混凝土浇筑施工方法分析

为了提高施工速度,同时保证结构的安全性,本工程在施工之前做了3种混凝土浇筑方式的1:1网格模型对比试验,从而得到了较为适宜的浇筑方法。

3.1 施工方法

3.1.1 一次浇筑成型的施工方法

一次性安装空腹夹层板结构所有模板,利用剪力键贯通位置浇筑混凝土,通过混凝土自流性,自动灌满下肋结构。单条下肋长度为2.6 m,中间部位混凝土不易到达,剪力键处易造成混凝土堆积,混凝土振捣施工极为不便。下肋处混凝土振捣,由于剪力键高度有限,存在漏振、过振现象,形成严重质量问题,且底部布满支架,工人移动较难,灯光暗淡,容易造成工人坠落危险,施工效率极低[6]。一次性浇筑成型示意图,如图2所示。

图2 一次性浇筑成型示意图Fig.2 Schematic diagram of one-time-concretingshaping

3.1.2 两次浇筑成型的施工方法

(1)在下肋1/3位置留设施工缝

将上下肋及薄板的模板一次性搭设完毕,预留上肋底部模板不安装,利用上肋底部进行混凝土施工,采用细石混凝土,第一次仅浇筑空腹夹层板下肋混凝土,在空腹夹层板与实腹梁交接位置的下肋1/3处,留设60°斜角的施工缝。二次浇筑前,对混凝土接缝处,进行凿毛处理,确保其连接紧密。下肋混凝土接缝在下肋1/3处,凿毛处理极为不便,且不能有效的处理干净底部的残渣,容易造成混凝土夹渣的可能性。凿毛同时绑扎剪力键、上肋和薄板的钢筋,第二次进行整个面层混凝土施工。二次混凝土施工,在下肋靠近梁端处,接缝处混凝土不易到达,且振捣不易,部分区域需人工运送混凝土进行浇筑,加大了人工成本,降低了施工效率。对下肋的整体性不易满足,影响其整个空腹夹层板协同受力情况[7]。两次浇筑成型,下肋1/3位置留设施工缝示意图,如图3(a)所示。

(2)在上肋底部、下肋顶部平面留设施工缝

模板一次性搭设完毕,预留上肋底部模板不安装,利用上肋底部进行混凝土施工,第一次浇筑完成下肋以及剪力键(至上肋底部平面)混凝土,实腹梁处的混凝土浇筑到下肋顶部平面处,保证下肋结构的整体性。第二次浇筑上肋及薄板混凝土,同时浇筑完成实腹梁剩余部分混凝土[8]。两次浇筑成型,在上肋底部、下肋顶部平面留设施工缝的施工方法示意图,如图3(b)所示。

(a)下肋1/3位置留设施工缝

(b)在上肋底部、下肋顶部平面留设施工缝图3 两次浇筑成型施工示意图Fig.3 Schematic diagram of twice pouring molding construction

3.2 施工方法对比分析

3.2.1 施工难易程度

方法1,下肋中间部分混凝土不易到达,剪力键处容易堆积混凝土,下肋振捣工作难度大,危险性高。方法2,下肋与剪力键交接处的施工缝难以处理,接缝处处理较难,需人工提运混凝土浇筑,加大了人力物力的消耗。方法3,施工最为方便,确保了下肋的整体性,人员不存在在下部支架内施工,施工便捷。

3.2.2 施工质量

方法1,一次成型的施工方式由于钢筋密集,以及混凝土流动性较差,难以实现,混凝土不易满布,容易出现严重质量问题。方法2,接缝处在空腹夹层板与实腹梁交接处的下肋1/3位置,施工缝处容易出现质量问题,且不易处理。方法3,接缝在上肋底部、下肋顶部平面留设,下肋为一个整体,无竖向施工缝,施工质量最好,效果最佳。

3.2.3 施工工期

方法1,一次性成型的方法由于钢筋较密以及混凝土流动性不能满足,其尚不可行,工人振捣不便,移动速度慢,大大降低了混凝土施工效率,整体浇筑时间较长。方法2,下肋接缝处理难度大,且无法有效的清理残渣,下肋接缝数量多,工人操作极为不便,该施工方法的浇筑时间最长。方法3,现场两次浇筑成型,在上肋底部、下肋顶部平面留设施工缝,施工缝在板面处理,凿毛容易,采用工业吸尘器清理杂物,施工便捷,且节省人力物力,该施工方法施工效率最高。

3.2.4 小结

综合上述分析对比,方法3为空腹夹层板混凝土施工的最优施工方法,施工操作方便,工人无安全隐患,结构质量能得到保证,大大提高了施工效率,有效的解决了空腹夹层板混凝土浇筑困难,降低了施工成本,该施工方法值得推广应用。

4 空腹夹层板混凝土施工方法应用

4.1 模板安装

模板安装采取多次安装的形式,待支架完成后,安装空腹夹层板下肋模板,完成后绑扎下肋钢筋,之后安装下肋侧模、剪力键侧模及上肋薄板底模,预留上肋底板模板不安装,待下肋混凝土完成后在铺设上肋底板模板,最后一次性施工上肋、薄板及普通结构。模板安装方式如图4、图5所示。

4.2 混凝土浇筑施工

空腹夹层板结构现浇混凝土施工时,采用一次性搭设支架模板体系,分次浇筑混凝土的形式施工,从而保证混凝土连接紧密,施工便捷。

图4 第一次支架搭设立面细部图Fig.4 Vertical details of the first support erection

图5 第二次模板安装立面细部图Fig.5 Vertical details of the second formwork installation

首先完成空腹夹层板柱子的钢筋模板施工,浇筑柱子混凝土,混凝土浇筑至与梁体交接处下10 cm位置,同时搭设一次性支架模板体系,绑扎下肋钢筋。第二次混凝土施工单独浇筑下肋混凝土,下肋混凝土浇筑采用地泵接管至楼层板,采用布料机或吊管形式布料,利用可调速的地泵,泵送混凝土至楼层板,第二次混凝土浇筑至下肋顶位置,四周框梁浇筑至下肋顶板,剪力键浇筑至上肋底板位置。完成第二次浇筑后及时对框梁及剪力键进行凿毛处理,利用工业吸尘器,清理梁内及板面杂物,有效的保证其混凝土的接触面。同时铺设上肋底板模板,并绑扎钢筋等,在下肋混凝土完成后,即可封闭上肋底板模板,大大节省了工期,同时避免了工人的长时间误工。最后采用地泵浇筑第三次空腹夹层板混凝土,完成整层空腹夹层板混凝土浇筑[9],如图6所示。

4.3 应用效果

两次浇筑成型,在上肋底部、下肋顶部平面留设施工缝的施工方法的使用,重点解决了空腹夹层板下肋尺寸小,工作面小的难题,相比人工提运浇筑方式和塔吊或吊车吊料斗的浇筑方式,浇筑速度提高3倍以上。有效地节约了施工材料成本及人工成本,且可流水施工,加快施工工期,提高了作业效率。本施工方法在贵州省老干部活动设施改扩建项目得到了应用,证明了该方法有效,大大的缩短了施工工期,且经济效益尤为显著[10]。

图6 空腹夹层板混凝土浇筑过程示意图Fig.6 Schematic diagram of concrete pouring process of open web sandwich plate

5 结论

空腹夹层板结构为新型结构,传统的施工工艺无法满足其施工要求,文中重点详述了空腹夹层板混凝土施工的难点所在,同时分析多种应对办法,通过分析对比,得出最佳施工方法,此方法的应用为空腹夹层结构的应用推广奠定了基础。