铝合金模板混凝土外观气泡问题探讨

赵海能

(科之杰新材料集团(海南)有限公司)

1 概述

我国建筑业是木材消耗的重点行业,每年消耗木材量约占全国木材总量的30%[1]。随着绿色环保理念在各行业中的不断深入,传统的木模工艺已经难于满足现代建筑工程的需求和发展,在这种背景下铝合金模板施工工艺应运而生[2]。铝合金模板与传统的木质模板、塑料模板、钢制模板相比有其明显的优势,它将是未来绿色施工技术发展的主流[3]。

铝合金模板存有诸多优点[4],然而在使用过程中也发现了许多问题。本文主要针对铝合金模板混凝土气泡问题进行探讨,以海南恒建建筑工程有限公司海南儋州雨林海滨江新城项目为跟踪对象,通过减水剂调整和脱模剂实验,最终优化减水剂配方和合理使用脱模剂,提高了混凝土成型表观质量。

2 现场浇筑情况

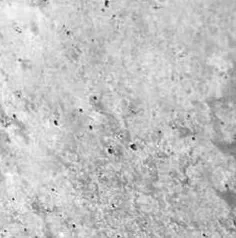

海南恒建建筑工程有限公司海南儋州雨林海滨江新城项目是那大番园棚户区城市更新改造项目其中的一个分项目,项目计划建设6 座18 层大楼892 套住房用于房屋回迁安置。其中地下室两层采用木模,一层以上标准层采用铝合金模板,这也是儋州市首家施工采用铝合金模板,所以施工方对项目极其重视,然而在浇筑过程中发现木模的混凝土外观效果良好(图1),铝合金模板的混凝土外观气泡明显(图2)。

3 引起铝合金模板气泡外观问题的原因分析

图1 木模混凝土外观

图2 铝模混凝土外观

铝合金模板气泡外观问题的原因,总结有以下四点:

⑴混凝土原材料因素的影响。包括粗细骨料级配的影响,掺合料掺量及粉煤灰的影响,外加剂引气剂类型及掺量的影响等。

⑵施工工艺的影响。包括振捣分层厚度、振捣间距、振捣时间等因素,还包括铝合金模板表面残渣清理不干净也会影响其外观[5]。

⑶模板自身的影响。木模板有一定吸水性,而铝模板表面光滑不吸水,振捣后气泡容易堆积在表面;混凝土为碱性,铝与碱性水溶液发生化学反应会产生氢气,产生的气体会附在铝模表面形成气泡,反应式:2Al+2CaOH+2H2O=2CaAlO2+3H2↑[6]。

⑷脱模剂的影响。油性脱模剂与水性脱模剂的影响。

结合雨林海滨江新城工程实际,该项目混凝土商砼站外加剂引气剂Y1掺量为0.25%,脱模剂采用的是铝合金模板厂家提供的油性脱模剂,下面主要从外加剂引气剂方面和脱模剂方面的影响进行探讨。

4 试验调整及对策

4.1 试验原材料

试验用水泥为儋州八一天涯普通硅酸盐水泥P·O 42.5,水泥标准稠度26.8%,28 天强度49.3MPa,其他各项技术指标符合GB175-2007《通用硅酸盐水泥》技术要求。

粉煤灰采用明成复合粉煤灰,粉煤灰细度18.6%,需水量比100%,28 天活性指数66%。

粗骨料采用儋州利拉石场,碎石粒径范围5mm~25mm,级配连续,碎石压碎值9.2%。

试验细骨料为自制机制砂,利拉石场碎石破碎整形,粒形良好,细度模数3.0(Ⅱ区中砂范围),含粉量7.2%。

外加剂采用海南科之杰萘系高效减水剂,其中引气剂Y1和Y2是两款不同类型的引气剂。脱模剂采用铝合金模板厂家提供的油性脱模剂及某工地提供的水性脱模剂。

4.2 试验调整及分析

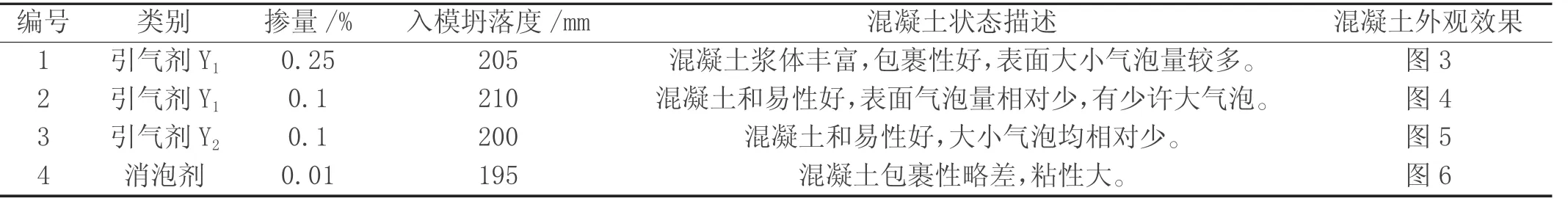

4.2.1 引气剂试验

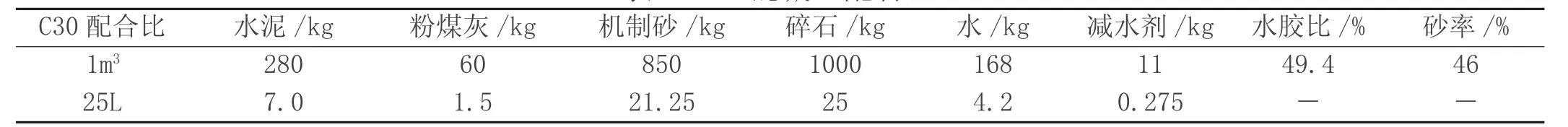

试验用配合比采用某商混站常用C30 配合比(表1),试验升数25L,混凝土入模坍落度控制在200±10mm。试验模具采用150×150×600mm 抗折塑料试模,脱模剂采用某工地提供的水性脱模剂,脱模剂用水1:1稀释后涂刷试模静置两小时后备用。入模成型后统一在混凝土振动台上振动30 秒,次日拆模看其外观效果,实验过程做了相关记录(表2)。

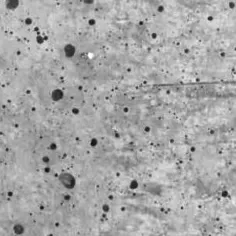

图3 中可以看出,在Y1掺量0.25%时,混凝土表面大小气泡均较明显,在相同振捣条件下,混凝土较大的含气量明显影响其气泡的排出,对混凝土外观不利。图4 中混凝土大小气泡量均明显减少,在保证混凝土施工性能的前提下,降低混凝土的含气量对混凝土外观有利。

图3 Y1 掺量0.25%外观效果

图4 Y1 掺量0.1%外观效果

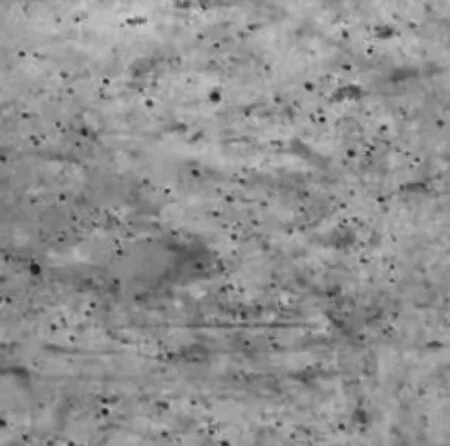

图5 中看出,混凝土气泡量很多,但基本都是小气泡,没有大气泡,从中也可以看出Y2的引气性质,其引入的气泡明显较Y1更小,引气效果更佳。图6 中混凝土表观气泡量最少,其混凝土外观效果最佳。

图5 Y2 掺量0.1%外观效果

图6 消泡剂0.01%外观效果

综上所述,在保证混凝土施工性能的前提下,降低引气剂的掺量使混凝土含气量降低或使用引气性能更佳、引入气泡更小的引气剂,对混凝土外观有利。

4.2.2 脱模剂试验

在引气剂试验基础上做脱模剂试验,混凝土配合比同表1,考虑到混凝土工作性的要求,外加剂引气剂采用Y2掺量0.1%做脱模剂试验。为了更接近工程实际,模具用铝合金模板组装而成(图7)。混凝土试验升数50升(分两次搅拌,每次25 升),拌和均匀后分两层装模,用小型振捣棒模拟现场浇筑,新拌混凝土和易性良好(图8)。

表1 C30 混凝土配合比

表2 混凝土试验记录

图7 铝合金组装模具

图8 新拌混凝土状态

⑴水性脱模剂用水1:1 稀释,现刷现浇筑成型。次日不易脱模,模板上混凝土粘附明显,混凝土表观粗糙,外观效果不理想(图9)。

图9 水性脱模剂现刷现浇混凝土外观

⑵油性脱模剂(不稀释),涂刷静置两小时入模成型。拆模混凝土表面光滑,混凝土外观大气泡较多,不稀释的油性脱模剂粘性大,对气泡的排出不利(图10)。

图10 油性脱模剂不稀释混凝土外观

⑶油性脱模剂用柴油1:1 稀释,涂刷静置两小时入模成型。拆模混凝土表面光滑,外观大气泡相对不稀释的油性脱模剂要少些,降低脱模剂的粘性对混凝土外观效果有一定改善作用,但效果整体不明显(图11)。

图11 油性脱模剂稀释混凝土外观

⑷水性脱模剂用水1:1 稀释,涂刷后静置两小时入模成型。拆模混凝土表面光滑,基本没有什么气泡,混凝土整体外观效果最佳(图12)。

图12 水性脱模剂静置后混凝土外观

所以,脱模剂对混凝土外观起到决定性作用,水性脱模剂的效果要优于油性脱模剂,一般涂刷脱模剂后平放2~3 小时,使脱模剂在铝模板表面充分成膜再行浇筑。

4.3 对策

在引气剂试验和脱模剂试验的指导下,和商混站沟通了调整对策,在满足施工要求的情况下,降低外加剂引气剂掺量;要求商混站与施工方协商脱模剂问题,更换了水性脱模剂并按要求使用。后续浇筑的铝合金模板混凝土外观得到明显改善(图13)。

图13 调整后混凝土外观

5 结语

结合雨林海滨江新城项目的工程实际问题,通过混凝土引气剂实验和脱模剂实验,得出:在保证混凝土施工性能的前提下,降低引气剂的掺量使混凝土含气量降低或使用引气性能更佳引入气泡更小的引气剂,对混凝土外观有利;脱模剂对混凝土外观起到决定性作用,水性脱模剂的的效果要优于油性脱模剂,一般涂刷脱模剂后平放2~3 小时,使脱模剂在铝模板表面充分成膜再行浇筑。在试验的指导下,解决了滨江新城铝合金模板外观气泡的实际问题。