锆铝耐磨陶瓷研磨体在蒸压加气混凝土硅质材料湿法连续磨的应用初探

冯 斌 曾奕强 王京平 陈俊平 乔富东 张德强 林洪庆 任宪德 邓大进 张仲明 吴春裕 殷素红

(1 佛山市陶瓷研究所集团股份有限公司;2 佛山市恒益环保建材有限公司)(3 华南理工大学材料科学与工程学院)

0 引言

据了解,目前应用锆铝陶瓷研磨体应用于蒸压加气混凝土粉磨料浆的制备国内外尚无先例,基于佛山市恒益建材有限公司(以下简称“恒益建材”)本着促进行业实现节能降耗、低碳环保、提质增效的目的和华南理工大学材料学院在粉体制备和陶瓷研磨体方面的探索研究及佛山市陶瓷研究所在陶瓷研磨体研发、生产和应用方面的经验,在恒益建材的主导下开展产学研合作,共同促成本项目研究性开发。

1 现有粉磨体系技术难题

恒益建材拥有一条年产30 万立方蒸压加气混凝土先进生产线,目前硅质砂粉体料浆的制备采用传统的球磨机研磨体系。目前生产中存在如下技术难题:

⑴研磨体装载量大、磨机负荷高、电耗高、橡胶衬板磨损快,动力和材料成本高。

⑵研磨体比重大,冲击与研磨噪音大和料浆温度高,产生环保和工艺难控制等问题。

针对该技术难题,恒益建材将现有三台φ1.83×7m 磨机中的一台采用新型陶瓷研磨体进行实验,另外两台仍采用传统的研磨方式生产,进行平行比较,为蒸压加气混凝土生产实现环保、优质、低耗、节能取得技术突破。

2 项目实施的理论支持

⑴硬度对比分析

硅质砂的莫氏硬度为5~6,低于高铬钢锻(7)和锆铝陶瓷研磨体(9),用锆铝陶瓷研磨体置换含铬钢锻研磨硅质砂理论上是可行的。

⑵应用锆铝陶瓷研磨体节能机理

①负荷下降:球磨机装载量减少、整体负荷下降,球磨机功率减少。

②重心上移:填充率增加,研磨体整体重心上移,在球磨机带球高度不变的情况下克服重力做功减少。

③温度降低:因陶瓷研磨体做功机理不同,磨内温度下降,减少了电能转化为热能的能量损失。

④流速加快:堆积密度较为松散,物料流速变快,减少阻力。

3 粉磨系统配置

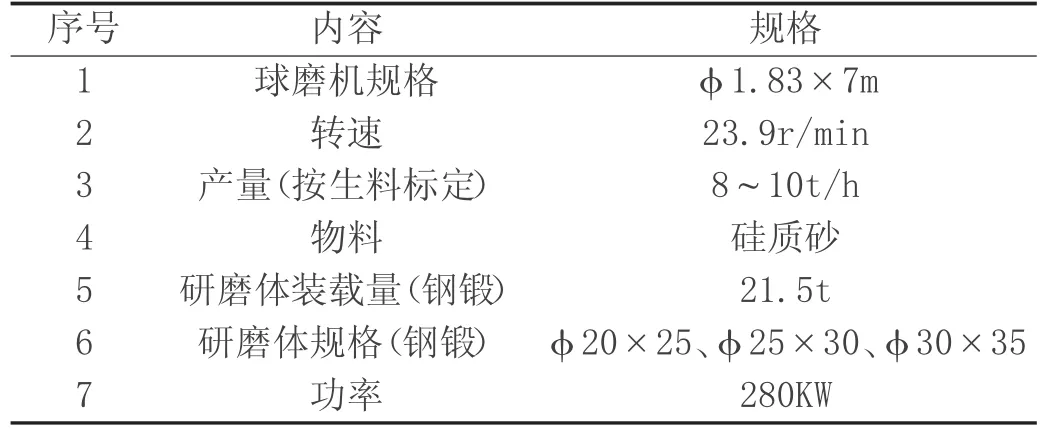

球磨机配置参数(见表1)。

4 项目应用分析与研究

4.1 研磨体的选型

锆铝陶瓷研磨体引入微量元素锆改性增韧,利用相变增韧,形成多晶结构(见图1),强度和韧性提高,耐磨性好,使陶瓷研磨体的抗冲击韧性能力大幅度提高,碎球率较低,因此该项目选择锆铝陶瓷研磨体。

表1 磨机配置

图1 2K 倍SEM 电镜扫描微观结构

4.2 级配方案的设计与优化

从使用含铬钢锻存在的技术难题出发,结合磨机配置情况及工艺需求,级配方案的设计选用锆铝陶瓷研磨体,前后共设计和优化方案6 组,研究优化最佳级配方案,以求效果最佳化(见表2)。

4.3 出磨篦板的设计加装

应用前磨尾出料端为中空模式,没有篦板。考虑到锆铝陶瓷研磨体比重约为含铬钢锻的一半,要保持磨机台时不降产或少降产,置换后就要适度加大填充率,为避免填充率的增高造成物料和研磨体从中空部分溢出,影响产品质量和研磨体的研磨效率,在置换中将磨尾设计孔径为5mm 的冲孔篦板进行加装,见图2。

4.4 入磨原料的预处理

在砂场进行砂的预处理,减少砂中大块及布条、木块类杂物,提高研磨体的做功效率。

图2 应用前后磨尾出磨篦板对比

4.5 置换应用研究与分析

研究内容:在保证产品质量不变的情况下使磨机台时产量不减产或少减产,同时能节能降耗,减少研磨体消耗。

结果显示:6 种方案都是在保证粉磨产品质量不变的情况下比较:当研磨体的填充率相等时,锆铝陶瓷研磨体的装载量仅为原钢锻的38.6%,在实现节能的同时,台时产量降幅较大(21%)且球耗也偏高。为限制减产,在优化级配的同时逐步提高填充率,台时产量随之升高,电耗和球耗均有变化,在填充率达到43.6%时,在产量较高的同时电耗和球耗也达到最优。

通过级配方案优化和生产实践对比,锆铝陶瓷研磨体在节能降耗方面均表现出明显优势,综合分析,方案5 在台产、电耗、球耗综合使用效果最佳(见图5 和图6),后续调试优化围绕方案5 进行优化调整。

4.6 应用效果

⑴节能降耗:应用陶瓷研磨体能够降低磨机研磨体装载量38%以上,磨主电机电流降低60A(300A 降至240A),粉磨每吨砂节电33%以上,电耗降低5.75KWh/t砂,节能效果显著(见图5 和图6)。

⑵高效研磨:应用陶瓷研磨体,在研磨体装载量降低、主机负荷下降的情况下,台时略有增长(见图5),体现出锆铝陶瓷研磨体研磨效率高的优势。

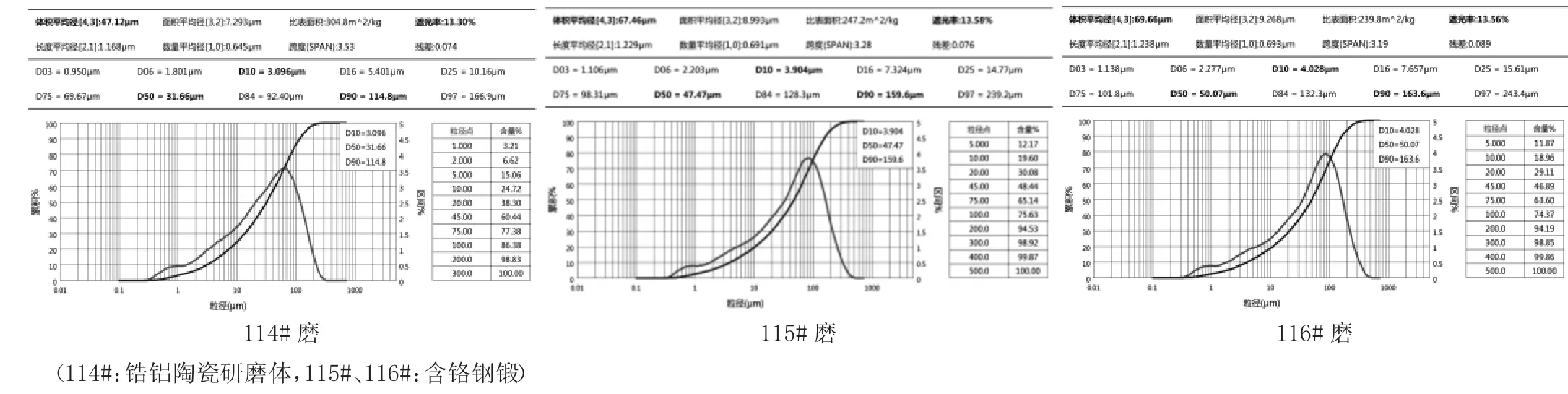

⑶提质增效:应用陶瓷研磨体,产品颗粒形貌以球形颗粒为主,成品颗粒组成更加连续,有利于后期蒸压加气混凝土浇注及发泡作业顺利进行,改善了产品性能,强度的增进率提高。(见图3 和图4)

表2 级配方案优化筛选

图3 不同磨机粉磨产品粒度分布

图4 不同研磨体磨制的硅质材料的形貌电镜扫描SEM 对比

平均径、D50 中位粒径、D90、比表面积等是粉体材料的重要特征参数,从图3 显示数据都表明114#磨机砂浆产品颗粒明显细于另外两台磨;从区间分布曲线上看,114#相比115#和116#分布更加连续、均匀,且中值和最频值分布曲线重叠,另两台磨机两曲线峰值均偏离左侧。说明用陶瓷研磨体磨制成的砂浆产品颗粒细而均匀。

从不同放大倍数的电镜扫描图片比较分析,使用陶瓷研磨体磨制的砂浆和使用含铬钢锻磨制的砂浆相比,都有相同规律:陶瓷研磨体磨制的产品的球形度比较好,且产品的粒径也比较细。

⑷耐磨低碎:陶瓷研磨体的莫氏硬度为9.0,仅次于金刚石,耐磨抗碎(见图5 和图6)。

⑸绿色环保:锆铝陶瓷研磨体研磨效果好,无机材质自发热小,且导热系数小,料浆温度可降低5℃左右,夏季降温效果尤为明显;磨机噪音降低3db 左右,且不含六价铬,改善环境。锆铝陶瓷研磨体从原材料、生产、应用全生命周期内清洁环保、粉尘小,热利用率高,碳排放低,无六价铬,工人作业环境好,绿色环保无公害。

图5 应用前后各参数对比

图6 应用前后变化对比

⑹减负耐用:锆铝陶瓷研磨体质轻,置换含铬钢锻后,装载量明显降低,对磨机橡胶衬板撞击磨损小,磨主电机及减速机运行负荷下降,寿命显著提高

⑺性能提高:由于磨细后的硅砂比表面积增加5.8%,导致出釜抗压强度上升11.76%(见表3)。

表3 不同研磨体研磨产品对比

5 项目应用效益分析

年产30 万立方蒸压加气混凝土生产线年用砂约12 万t,平均电价按0.8 元/KWh 计,衬板每副10 万元,人工拆卸:1 万元(其他参数见表3),则单台磨机应用锆铝陶瓷研磨体的效益如下。

⑴年节电效益:(12 万t÷3)×5.75KWh/t×0.8 元/KWh=18.4 万元;

⑵年节省衬板效益:(10 万元+1 万元)÷2=5.5 万元;

⑶间接效益:磨机总装载量下降,磨机轴承、减速机、主电机等设备承载力降低,损耗下降,延长设备使用寿命;

⑷环保效益:降温减噪、无六价铬公害,促进低碳环保、职业健康和终端客户人身健康;

⑸质量效益:提质增效,因为料浆温度的同比下降和比表面积的增加,浇注温度可有效地控制,工艺保障系数提高,水化反应质量提升,使得硅钙水化反应更加充分,可缩小坯体上中下层容重和强度的梯度,产品的耐久性增强、收缩及导热系数降低,进一步提高产品质量,可以实现优质优价提高效益。

⑹社会效益:目前在国内蒸压加气混凝土行业还没有使用锆铝耐磨陶瓷研磨体磨制砂浆的先例,该技术革新了蒸压加气混凝土行业料浆研磨新思路,将引领行业粉磨新思考,推动行业的技术进步。

6 置换应用总结与展望

该项目的成功实践表明,锆铝陶瓷研磨体应用于硅质砂蒸压加气混凝土料浆体系是是可行的,能够有效改善环境和产品质量,有效的实现了高产、优质、高效生产,节能、节材,降本增效。该技术创新,属于新技术、新工艺、新材料的技术范畴,是属于加气混凝土行业中研磨体系的一个重要变革,一个年产30 万立方米蒸压加气混凝土的企业,年可节电70 万度,仅节电成本约70万元,全国类似规模的企业约有千家,仅节电成本约7亿元,社会经济效益显著。而且在陶瓷、水泥、矿产、化工等行业的粉体加工都有应用,具有广阔的前景。