热电厂蒸汽在PHC 管桩生产应用的探讨

许建钊 陈黎明

(汕头市宏基混凝土构件有限公司)

0 前言

先张法预应力高强混凝土管桩(下称:PHC 管桩)是采用离心成型工艺生产的水泥混凝土制品,混凝土强度等级要求≥C80。PHC 管桩生产过程中,混凝土养护包括双蒸养护(85℃/0.4MPa 常压蒸汽养护和180℃/1.0MPa高压蒸汽养护)[1]和保湿自然养护两种生产方式。采用蒸汽养护的生产方式需消耗大量水蒸汽。目前,管桩行业中大多数使用燃煤锅炉生产饱和水蒸汽,规格为φ3.2m×28m 蒸压釜,每生产一釜管桩需要消耗15t 左右的饱和水蒸汽,折合2t 标准煤[2]。

燃料燃烧是我国大气污染物的重要来源,而煤炭是所有燃料中污染最为严重的一种,燃煤锅炉产生的废气和烟尘进入大气将造成严重污染,危害环境和人体健康。随着国家对环境保护力度的不断加强,禁用燃煤锅炉,改用清洁能源已经势在必行。然而,采用清洁能源锅炉会造成蒸汽使用成本大幅提升,根据目前各燃料的市场价格及相应锅炉的产汽效率计算对比:生物质锅炉成本增加30%~40%,且燃料热值不足,轻烃气锅炉成本增加95%~105%,天然气锅炉成本增加100%~110%。成本提升造成产品利润降低,增加管桩生产企业负担。因此,引入工厂附近工业园区热电厂蒸汽用于管桩生产,保持管桩双蒸生产方式,是一种相对经济、方便实用的清洁能源。

热电联产方式的发电厂一方面生产电能,另一方面又利用汽轮发电机作过功的蒸汽供热。热电厂蒸汽是抽汽式汽轮机的调整抽汽或背式汽轮机的排汽,供工业生产的蒸汽压力通常为0.78~1.28MPa[3]。由于热电厂到用户之间有一定的距离,高压蒸汽在管网输送过程中存在较大的安全隐患,热电厂为规避风险,源头供汽压力一般控制在0.90MPa 以下,到达终端用户的蒸汽压力只在0.65~0.80MPa 之间,波动较大,且温度高达210~230℃,与目前管桩行业所使用的饱和蒸汽(1.0MPa、180℃)相比,其蒸汽压力低、温度高,属于过热非饱和蒸汽。由于热电厂蒸汽与燃煤锅炉所产饱和蒸汽特征上的差异,使用热电厂蒸汽是否对管桩混凝土的结构、强度以及性能带来不利影响,管桩质量能否达到标准要求,都是管桩生产企业关心的问题。

本文首先通过模拟热电厂蒸汽压力特征进行管桩混凝土养护试验研究。由于热电厂到达终端用户的蒸汽压力低、温度高,当进入管桩的养护设施(蒸养池和高压釜)对管桩进行常压及高压养护时,初期升温速度相对较快,但随着养护进行,温度快速下降,并逐渐趋于饱和蒸汽状态。根据上述实际情况,试验只模拟热电厂蒸汽压力特征,通过设置不同养护工艺制度,在常压蒸汽养护温度90℃和高压蒸汽养护压力0.70~0.80MPa 的条件下,对管桩混凝土试件进行养护试验,并与采用压力1.0MPa 蒸汽养护的结果进行对比分析。然后,采用热电厂蒸汽实际生产管桩,分析管桩生产企业应用热电厂蒸汽的可行性,并进行成本比较。

1 原材料

⑴水泥:粤东产水泥,强度等级P·Ⅱ42.5R。抗折强度:3d 6.4MPa、28d 9.5MPa,抗压强度:3d 34.3MPa、28d 56.7MPa,比表面积375m2/kg。

⑵石:花岗岩碎石,5mm~25mm 连续级配,针片状含量5.0%,含泥量0.4%,压碎指标9.0%。

⑶机制砂:细度模数为2.9,泥粉含量3.0%。

⑷硅砂粉:韩江河砂磨制,二氧化硅91.7%,烧失量0.5%,比表面积406m2/kg。

⑸减水剂:萘系高效减水剂(粉剂),含水率8.2%,减水率19.8%。

⑹水:洁净自来水。

2 试验设备

强制式混凝土搅拌机J50 型;混凝土三联试模100mm×100mm×100mm;混凝土试模150mm×150mm×150mm;振动台ZT-1000×1000;控温式混凝土蒸汽养护箱YH-55;液压式压力试验机YE-3000。

3 试验方法

依据GB/T50080-2016《普通混凝土拌合物性能试验方法标准》和GB/T50081-2002《普通混凝土力学性能试验方法标准》进行混凝土搅拌、振动和成型。控制混凝土坍落度20mm~30mm,分别成型100mm×100mm×100mm 试件和150mm×150mm×150mm 试件,按设定的养护制度进行室内常压蒸养和高压釜蒸压养护,然后测试试件的抗压强度(100mm 立方体试件抗压强度为按标准修正值)。

4 试验配合比和养护制度

试验混凝土配合比见表1,从A 到D 硅砂粉比例逐级增加,胶凝材料总用量430kg/m3不变,编号D 为在用生产配合比。

混凝土试件养护制度见表2。I、II、III 采用模拟热电厂蒸汽进行蒸养,蒸养温度设定为90℃;Ⅳ为饱和蒸汽养护,蒸养温度设定为85℃。I、II、III 的蒸压压力(0.70 MPa、0.75 MPa 和0.80MPa)与温度(165℃、167℃和170℃)低于Ⅳ的蒸压压力(1.0MPa)和温度(180℃)。

5 试验结果与分析

不同配合比混凝土在四种养护制度下100mm 及150mm 立方体试件的蒸养强度和蒸压强度结果见表3。

5.1 蒸养强度变化规律

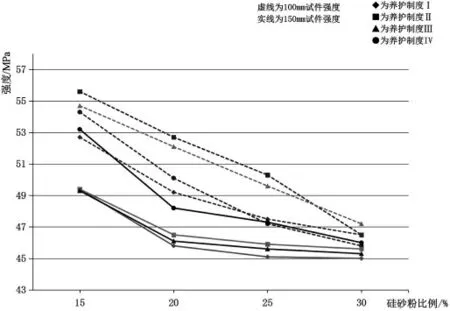

根据表3 试验数据绘制蒸养强度折线图,见图1。

由图1 可见:

⑴在模拟的养护制度条件下,不同配合比的混凝土试件蒸养强度均满足管桩拆模强度(≥45MPa)要求。

⑵同一养护制度下,随着硅砂粉掺量比例的增加,试件的蒸养强度逐渐降低。100mm 立方体试件蒸养强度降低最大差值为9.1MPa,150mm 立方体试件蒸养强度降低最大差值为7.2MPa;100mm 立方体试件比150mm 立方体试件蒸养强度高,差值在7.7MPa~10.0MPa 之间。

⑶同一配合比混凝土,在Ⅰ、Ⅱ、Ⅲ养护制度90℃下的蒸养强度与IV 养护制度85℃蒸养强度相比,并未因养护温度升高而明显提高。

5.2 蒸压强度变化规律

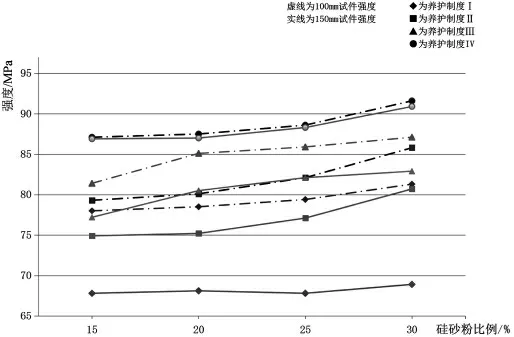

根据表3 试验数据绘制蒸压强度折线图,见图2。由图2 可见:

⑴在蒸汽压力为0.70~0.80MPa、温度165~170℃的蒸压养护条件下,胶凝材料中不同硅砂粉掺量对混凝土蒸压后的强度影响较为明显。随着硅砂粉掺量从15%~30%逐级增加,相同养护条件下不同尺寸试件蒸压强度均有所上升,100mm 立方体试件蒸压强度提高3.1~6.5MPa,150mm 立方体试件蒸压强度提高1.1~5.8MPa。

⑵蒸汽压力越大,对蒸压强度的提高作用越明显,同一配合比的100mm 立方体试件提高最大值为9.0~10.3MPa、150mm 立方体试件提高最大值为18.9 ~22.0MPa。

表1 试验配合比

表2 混凝土试件养护制度

表3 混凝土试件抗压强度

⑶在Ⅰ、Ⅱ、Ⅲ养护制度下,相同配合比及相同养护条件对不同尺寸的混凝土试件抗压强度影响各不同,随着蒸汽压力的增加,100mm 立方体试件蒸压强度增长较大,而150mm 立方体试件蒸压强度增长较小,100mm 立方体试件比150mm 立方体试件的蒸压强度高出3.8~12.4MPa,差距较明显。当蒸汽压力达到养护制度IV 的养护条件时,由于压力渗透作用,150mm 立方体试件内部胶凝材料水化反应较为完全,因此同一配合比的两种尺寸试件蒸压强度基本一致。

图1 不同配合比及养护制度下试件蒸养强度折线图

图2 不同配合比及养护制度下试件蒸压强度折线图

⑷由模拟试验结果可知,在Ⅱ、Ⅲ养护制度下,硅砂粉掺量25%~30%时,100mm 立方体混凝土试件蒸压强度满足PHC 管桩强度要求,而150mm 立方体混凝土试件蒸压强度波动大,总体偏低。

6 生产与应用

6.1 管桩的生产制备

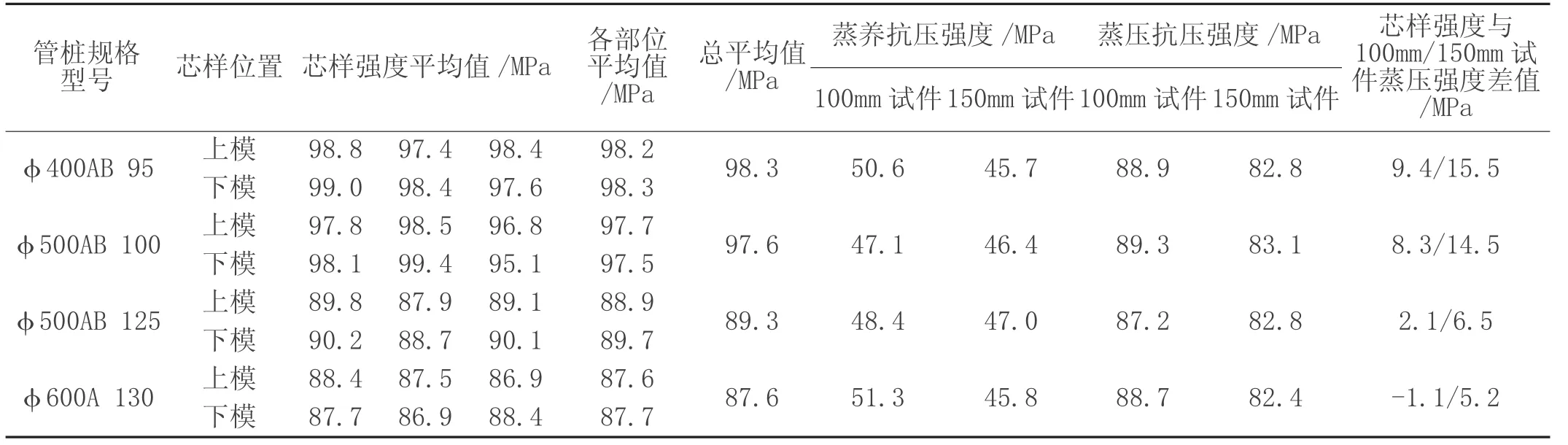

为验证使用热电厂蒸汽养护对管桩混凝土强度的影响及使用效果,根据模拟试验结果,选择表1 中混凝土配合比D 作为生产配合比,并以表2 养护制度Ⅱ作为热电厂蒸汽养护制度进行PHC 管桩生产实践。有计划分批 生 产 φ400AB95、φ500AB100、φ500AB125、φ600A 130 四种规格型号的管桩各8000 多米。

生产过程中,根据不同规格型号管桩在布料口处按要求抽取混凝土样品,分别制作100mm 立方体和150mm立方体混凝土试件若干组。试件与管桩一起使用热电厂蒸汽进行常压养护和高压养护,然后测试其蒸养抗压强度和蒸压抗压强度,结果见表4。

表4 热电厂蒸汽养护管桩芯样抗压强度与试件抗压强度

经过热电厂蒸汽蒸压养护后的部分混凝土试件再次入釜进行二次蒸压养护,即在使用热电厂蒸汽升压到0.75MPa 后,改用自产饱和蒸汽补压至1.0MPa、180℃,恒温恒压4h,再测试试件蒸压抗压强度,结果见表5。

同时随机抽取与试件同批次、同养护条件、不同规格型号管桩,依据GB/T19496-2004《钻芯检测离心高强混凝土抗压强度试验方法》标准要求,钻取管桩芯样,观察芯样外观,并测试了芯样强度,结果见表4 和表5。

对各个规格型号管桩不同位置钻取的芯样进行外观分析发现,管桩内部石子分布均匀有序,结构密实,胶砂层厚5mm~8mm、过度自如,说明混凝土配合比合理,管桩离心工艺制度符合要求。

从表4 使用热电厂蒸汽养护的管桩芯样抗压强度与试件抗压强度结果对比分析发现:不同尺寸混凝土试件蒸养强度都达到标准要求;100mm 立方体试件蒸压强度均在87MPa 以上,而150mm 立方体试件蒸压强度只在83MPa 上下,两者相差较大。由于热电厂蒸汽的过热非饱和特征,在同样的0.75MPa 蒸汽压力养护条件下,混凝土试件强度比模拟试验的同尺寸试件强度略有提高。从管桩芯样强度看,φ400AB 95、φ500AB 100 管桩芯样平均强度达到98MPa 左右,比100mm 立方体混凝土试件强度高8MPa 以上;φ500AB 125 管桩芯样平均强度为89.3MPa,比100mm 立方体混凝土试件强度高2.1MPa;φ600A 130 管桩芯样强度大部分在87MPa 左右,比100mm 立方体混凝土试件强度低1.1MPa。上述结果说明,混凝土试件尺寸越大,蒸压强度越低,并且随着管桩壁厚增加,芯样强度出现下降。

表5 试验结果显示,混凝土试件经饱和蒸汽二次蒸压养护后,100mm 立方体试件抗压强度略微增长,而150mm 立方体试件抗压强度比原来提高了8MPa 以上,提升幅度大,与100mm 立方体混凝土试件抗压强度达到同一水平。从钻芯取样试验结果看,φ400AB95、φ500AB100 管桩芯样平均抗压强度略有增长,但幅度小,φ500AB125、φ600A130 管桩芯样平均抗压强度达到99MPa 左右,比原来提高了10MPa,增长幅度较大。上述结果说明,经1.0MPa、180℃的饱和蒸汽蒸压养护后,壁厚125mm 以上的管桩芯样抗压强度与150mm 立方体试件抗压强度明显提高,芯样强度比试件强度高了8~10MPa,符合PHC 管桩混凝土抗压强度试验研究结论[4]。

根据生产应用结果综合分析,使用压力为0.75MPa热电厂蒸汽进行管桩蒸压养护时,由于压力较低,对壁厚越大(≥125mm)的管桩,水蒸汽渗透到其内部相对困难,内部胶凝材料在养护过程中无法进行完全的水化反应,养护效果较差,使桩内部混凝土出现“蒸不透、蒸不熟”现象,影响混凝土强度的提升。

表5 试件二次蒸压抗压强度与管桩芯样抗压强度

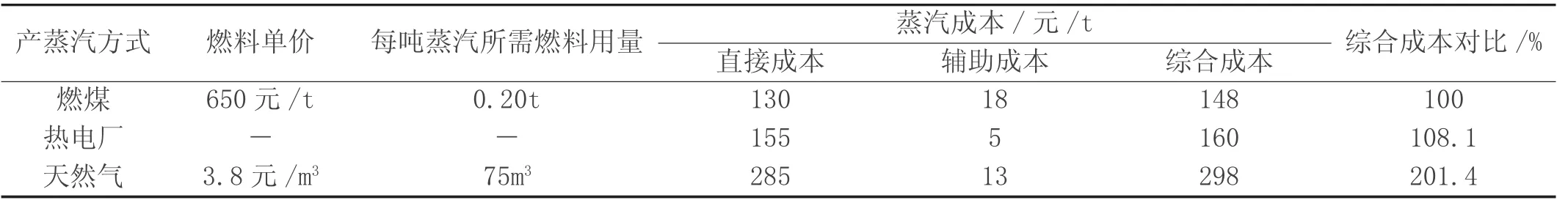

表6 使用热电厂蒸汽与燃煤及天然气锅炉蒸汽经济性对比

6.2 工程应用效果

对上述使用热电厂蒸汽分批生产的3.2 万多米各规格型号PHC 管桩在不同工程施工应用的情况进行了质量跟踪,发现该批管桩桩身强度高,抗弯力学性能优良,满足锤击法沉桩和静压法沉桩施工要求,成桩率高,与锅炉自产饱和蒸汽养护的管桩在工程应用性能上没有差异,得到施工方与业主的充分肯定。根据潮汕地区目前燃料价格,热电厂蒸汽与燃煤锅炉及天然气锅炉蒸汽经济性对比结果见表6。

与燃煤锅炉蒸汽对比,热电厂蒸汽成本提高8.1%,天然气锅炉蒸汽成本提高101.4%。使用热电厂蒸汽比使用天然气锅炉蒸汽具有更明显的经济性,既可充分综合利用清洁热能,也减少锅炉的使用,有益于保护环境和安全生产,同时可避免企业改造其他清洁能源锅炉设备投入,降低企业的经营压力和生产成本,具有较好的经济效益和社会效益。

7 结语

⑴使用热电厂蒸汽对管桩进行常压养护能满足管桩脱模强度要求,但蒸养强度并未因为养护温度的升高而明显提高。由于热电厂过热非饱和蒸汽特征,生产使用时应调整管桩养护工艺制度,适当延长常压养护静停时间,控制蒸养及蒸压升温速度,避免管桩升温过快,影响混凝土结构稳定。

⑵热电厂蒸汽压力稳定在0.75~0.80MPa 的情况下,能够满足生产要求,管桩桩身混凝土强度等级可达到C80。对壁厚≥125mm 的管桩,可采用额外补压养护,避免因蒸汽压力不足引起的蒸不透问题,提高管桩强度。

⑶使用热电厂蒸汽生产管桩制品,既充分综合利用清洁热能、保护环境和安全生产,又降低企业的经营压力和生产成本,具有较好的经济效益和社会效益。