矿用反击式破碎机破碎间隙与破碎精度研究*

四川建筑职业技术学院 四川德阳 618000

1 研究背景

矿用反击式破碎机运行时,转子高速旋转,将由进料口进入的矿料高速撞向反击板,撞击所产生的冲击能量使矿料破碎,达到所需要的颗粒直径[1-2]。矿用反击式破碎机由于原理简单、适应环境能力强、保养方便,被广泛应用于矿料破碎领域[3-5]。影响矿用反击式破碎机破碎精度的一个关键因素是破碎锤与反击板之间的破碎间隙[6]。目前,对于破碎间隙的研究还不完善。在矿料破碎过程中,反击板或破碎锤产生磨损,破碎间隙在工作过程中会不断增大,需要对破碎间隙进行动态调整,但这一过程只能依靠停机后人工测量和调节。笔者对矿用反击式破碎机的破碎间隙与破碎精度进行研究,旨在提高矿用反击式破碎机的破碎精度和运行效率。

2 工作原理

矿用反击式破碎机结构如图1所示。设备在运作时,矿料由进料口进入。在由转子控制的破碎锤高速旋转产生的离心力作用下,矿料冲向破碎锤外围的反击板。矿料在反击板和反击板之间或反击板和破碎锤之间反复高速撞击,直至最后破碎落下,离开破碎机[7-9]。可见,矿料在破碎锤和反击板之间的反复撞击是矿用反击式破碎机工作原理的核心[10-11],因此,动态控制好破碎锤与反击板之间的破碎间隙,一方面可以确保矿料破碎后的颗粒精度,另一方面可以补偿由于反击板与破碎锤的磨损而导致的破碎间隙增大。在矿用反击式破碎机的传统使用过程中,破碎间隙只能依靠停机后人工测量,并依靠经验进行适度调整,这样的调整对工人的技术要求很高,而且调整过程至少需要两人参与,耗时较长,降低了设备的使用效率。如果能实现破碎锤与反击板之间破碎间隙的自动测量和动态调整,那么可以极大提高矿用反击式破碎机的破碎精度和运行效率。

图1 矿用反击式破碎机结构

3 破碎间隙测量

破碎间隙测量采用光线测量原理,测量装置主要包含光源装置和接收设备。其中,光源装置选用激光光源,接收设备选用光敏二极管接收器。选择激光光源的原因是激光的散射效果极弱,传播平行度极高,完全优于发光二极管等传统光源。选用光敏二极管作为接收设备的原因是敏感度高,测量精度可调,测量装置测量精度的调节完全可以通过调整光敏二极管的直径和排列形式来实现。试验过程中,选用的光敏二极管直径为2 mm,相邻两个光敏二极管的间距为3 mm,排列形式如图2所示。光敏二极管测量精度能达到0.2 mm,完全满足生产实践的需求。若要提高测量精度,则可以进一步选用直径更小的光敏二极管,并增加光敏二极管的排数。破碎间隙测量装置原理如图3所示。

图2 光敏二极管排列形式

图3 破碎间隙测量装置原理

4 测量精度验证试验

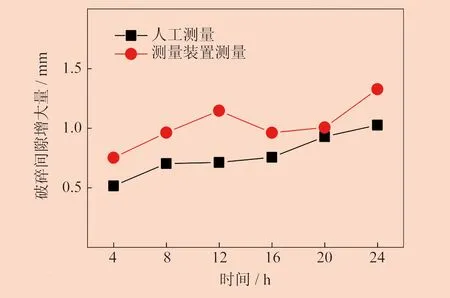

为了验证破碎间隙测量装置在矿用反击式破碎机运行过程中测量破碎间隙的可靠性,进行了测量精度验证试验。矿用反击式破碎机总计运行时间为24 h,破碎转速逐渐提高,每4 h停机一次,将停机前破碎间隙测量装置最后测得的间隙增大量数据与停机后人工测量的间隙增大量数据进行对比,结果如图4所示。

图4 破碎间隙增大量对比

由图4可知,由于破碎机转速提高,每隔4 h破碎间隙的增大量逐渐增大,这与磨损特性相符。破碎间隙测量装置测量数据与人工测量数据的平均误差为0.286 mm,误差上限为0.53 mm,完全满足生产实践要求。破碎间隙测量装置测量值与人工测量值误差形成的原因有两方面。第一,矿用反击式破碎机在运行时会产生大量粉尘,根据光的散射原理,当光通过不均匀介质,如空气中粉尘、悬浮颗粒时,一部分光偏离原传播方向发生散射,导致光敏二极管接收光的宽度增大,影响测量精度。第二,因为光敏二极管接收器灵敏度高,外界环境的光线照入光敏二极管,也会使测量值偏大。因此,如果想要进一步提高破碎间隙测量装置的测量精度,可以加装防尘装置,并改进遮光板。

5 破碎间隙对破碎精度的影响

为了分析破碎锤与反击板之间破碎间隙对最终破碎精度的影响,进行了试验。破碎间隙的最小值选取15 mm、20 mm、25 mm、30 mm、35 mm、40 mm,共六组。转子线速度选取35 mm/s、40 mm/s、45 mm/s、50 mm/s、55 mm/s,共五组。测量破碎试验所得的矿料颗粒平均直径,如图5所示。

由图5可知,当矿用反击式破碎机粗碎,即转子线速度低于40 mm/s时,破碎间隙对破碎精度的影响不大,如当转子线速度为35 mm/s时,破碎后的矿料颗粒平均直径均为83 mm左右。随着转子线速度的提高,矿用反击式破碎机进行精碎时,破碎精度均有所提高。然而,当破碎间隙大于25 mm时,破碎精度随转子线速度提高而提高的效果并不明显,破碎后矿料颗粒直径差基本为5 mm。但当破碎间隙小于20 mm时,破碎精度随转子线速度提高而提高的效果十分显著,矿料颗粒直径最小值小于20 mm。可见,矿用反击式破碎机在运行时,为了获得较高的破碎精度,可以选择较小的破碎间隙,因此需要对破碎间隙进行动态调整,来弥补因破碎锤和反击板磨损造成的破碎间隙增大。

图5 破碎间隙对破碎精度影响试验结果

6 破碎间隙动态控制

矿用反击式破碎机破碎间隙的动态控制选用可编程序控制器控制程序,能快速将测得的破碎间隙与需要保持的破碎间隙进行动态对比,当两者差值大于设定的阈值时,在矿料每一次进料前的空转时间进行微调,具体流程如图6所示。破碎间隙动态控制采用矿用反击式破碎机自带的机械间隙调整系统,这一系统由安装在破碎机侧面的两台电机同步驱动。当电机正转时,反击板靠近破碎锤,破碎间隙减小。当电机反转时,反击板离开破碎锤,破碎间隙增大。通过破碎间隙动态控制,可以极大提高破碎效率,并减少人力资源消耗。

7 结束语

在矿用反击式破碎机运行过程中,破碎间隙对最终的破碎精度有重要影响,笔者对破碎间隙与破碎精度进行研究。破碎间隙测量装置采用激光光源和光敏二极管接收器,通过试验验证测量精度符合生产实践需求。

图6 破碎间隙动态控制流程

当破碎间隙太大时,破碎精度随转子线速度提高而提高的效果并不明显,破碎后的矿料颗粒直径差约为5 mm。当破碎间隙小于20 mm时,破碎精度随转子线速度提高而提高的效果十分显著,矿料颗粒直径最小值小于20 mm。

矿用反击式破碎机破碎间隙的动态控制采用可编程序控制器控制程序,并基于破碎机自带的机械间隙调整系统进行调整,可以极大地提高矿料破碎效率,并减少人力资源消耗。