大型精密重载摩擦轮传动关键技术研究*

西安大医集团股份有限公司 西安 710016

1 研究背景

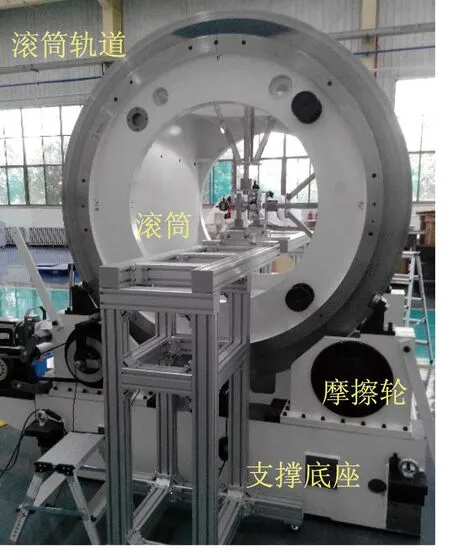

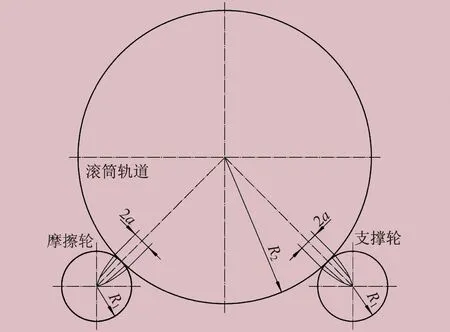

圆柱摩擦轮传动采用相互压紧的两个摩擦轮之间的摩擦力来传递动力。摩擦轮传动结构简单,维护方便,无反向间隙,可无级分度,在大型天文望远镜、质子治疗中心、大型三坐标划线机、精密测量仪器中得到广泛应用。学者及工程技术人员对摩擦轮传动进行了广泛研究,其中,对精密小型摩擦轮传动及重载摩擦轮传动研究较多,对精密重载摩擦轮传动研究则较少。笔者以大型放疗设备旋转机架为应用背景,研究摩擦轮传动在精密重载工况中应用的若干关键技术。大型精密重载摩擦轮传动旋转机架如图1所示[1]。旋转机架由支撑底座及滚筒构成,滚筒轨道与摩擦轮构成一对摩擦轮副。

2 摩擦轮传动滑动规律

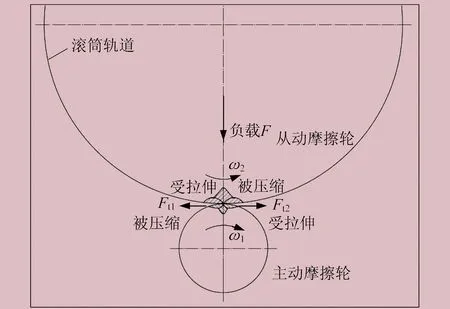

在摩擦轮副之间,通常存在三种类型的滑动,分别为弹性滑动、打滑、几何滑动。弹性滑动是由摩擦轮副接触区材料发生弹性变形所造成的滑动[2],原理如图2所示。摩擦轮和滚筒轨道构成一对摩擦轮副,摩擦轮为主动摩擦轮,滚筒轨道为从动摩擦轮。在摩擦轮副接触区域,滚筒轨道受到和旋转方向ω2相同的摩擦力Ft2作用,刚脱离接触区的材料被压缩,将进入接触区的材料受到拉伸。摩擦轮受到和旋转方向ω1相反的摩擦力Ft1作用,刚脱离接触区的材料受到拉伸,将进入接触区的材料被压缩。接触区域摩擦副两侧材料受力状态不同,产生微观的速度滑移,造成弹性滑动。弹性滑动与摩擦轮副承受的法向载荷及材料的弹性模量有关,是不可避免的。打滑指由于摩擦轮副接触区域产生的摩擦扭矩不足以克服负载扭矩而产生的主动摩擦轮与从动摩擦轮之间的相对滑动,是一种过载现象。几何滑动是由摩擦轮副的几何形状所产生的一种滑动现象,几何滑动的大小与摩擦轮副的形状及相对位置有关,如圆柱体在圆盘端面做绕圆盘中心线的滚动时,在摩擦轮副之间存在几何滑动。

图1 大型精密重载摩擦轮传动旋转机架

图2 弹性滑动原理

综上所述,对于大型精密重载摩擦轮传动而言,打滑是必须避免的,同时需要通过设计减小弹性滑动对传动精度、接触疲劳的影响。克服打滑的主要措施有:① 严格计算摩擦扭矩与实际所需扭矩,确保足够的安全因数;② 细致做好静平衡,尤其是针对卧式布局的重型摩擦轮传动;③ 保持摩擦轮副干燥清洁。减小弹性滑动的措施有:① 选择高弹性模量的材料;② 提高支撑系统的刚性。

3 摩擦轮传动精度分析

文献[3-4]对摩擦轮传动精度进行了研究,笔者进行补充分析。摩擦轮传动主要用于回转运动,摩擦轮传动精度主要表征传递角位移的准确性。对于大型精密重载摩擦轮传动而言,需要高回转精度、精确的传动比及定位精度。影响旋转机架摩擦轮副回转精度的主要因素是驱动轮与滚筒轨道的安装位置误差及摩擦轮副自身的加工精度,尤其是径向跳动。对于径向跳动,建议采用相对公共轴线的跳动公差来进行精度控制[5]。

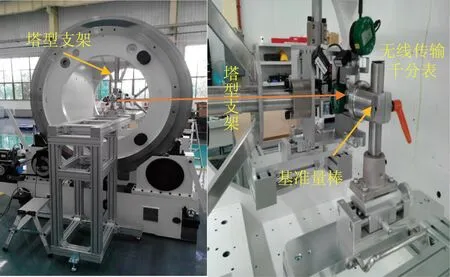

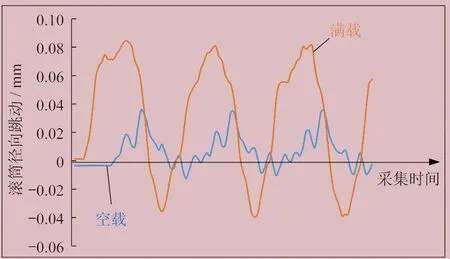

大型旋转机架为中空结构,回转轴线是基准,滚筒轨道径向跳动可以反映滚筒的回转误差,但无法准确评价运行过程中滚筒轴线的变动量。为定量识别滚筒的轴心轨迹,笔者开发了回转精度测试装置,主要由塔型支架、基准量棒、无线传输千分表等组成,如图3所示。塔型支架安装在滚筒上,端部安装无线传输千分表,基准量棒相对大地固定。测试装置调整到位后,旋转机架连续回转,实时采集滚筒的径向跳动值。滚筒回转轴心轨迹曲线如图4所示。由图4可以看出,在空载状态下,滚筒回转轴心轨迹范围直径小于0.05 mm,在满负载状态下,滚筒回转轴心轨迹范围直径小于0.12 mm。

图3 回转精度测试装置

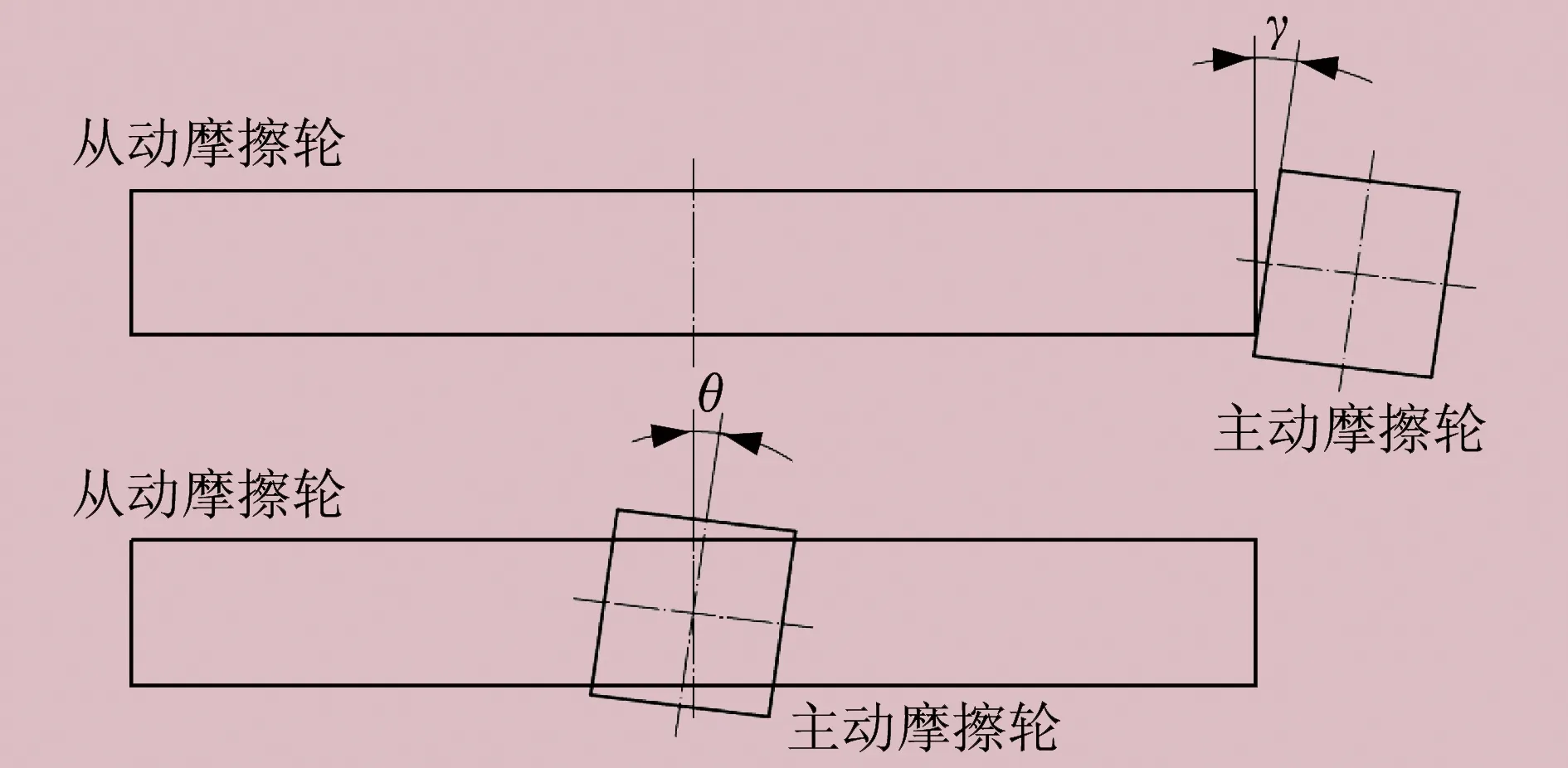

摩擦轮副在安装过程中存在安装误差,导致摩擦轮副出现沿径向方向的倾斜角误差和沿切向方向的扭转角误差。如图5所示,主动、从动摩擦轮旋转轴线在径向的夹角为倾斜角γ,在切向的夹角为扭转角θ。摩擦轮副之间的扭转角误差会引起滚筒在回转时突跳,降低驱动精度。摩擦轮副之间的倾斜角误差会造成接触线压力不均匀,产生轴向窜动力,同时引发摩擦轮副局部应力过大,导致摩擦轮副早期接触疲劳失效。

图4 滚筒回转轴心轨迹曲线

图5 摩擦轮副倾斜角与扭转角

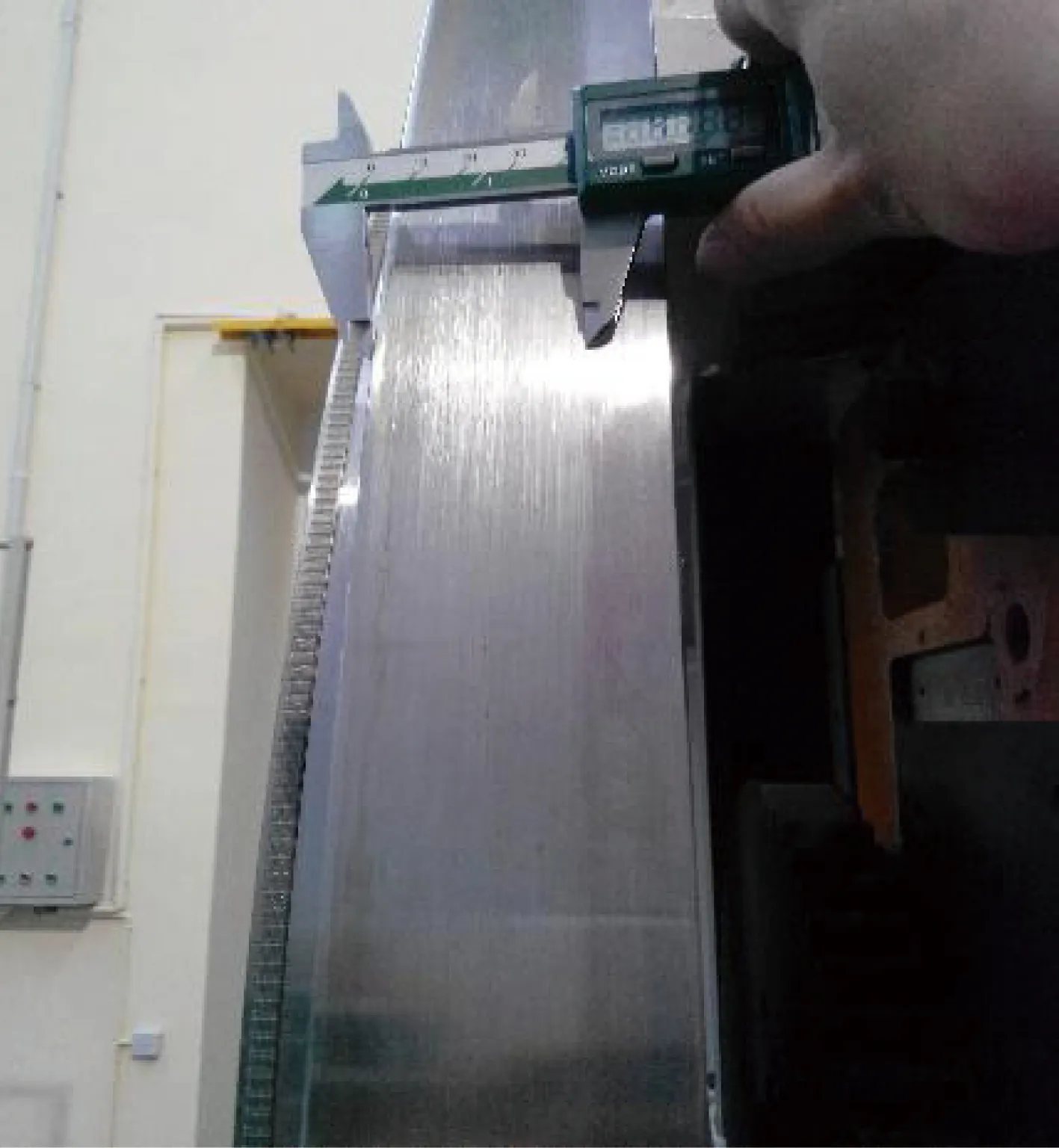

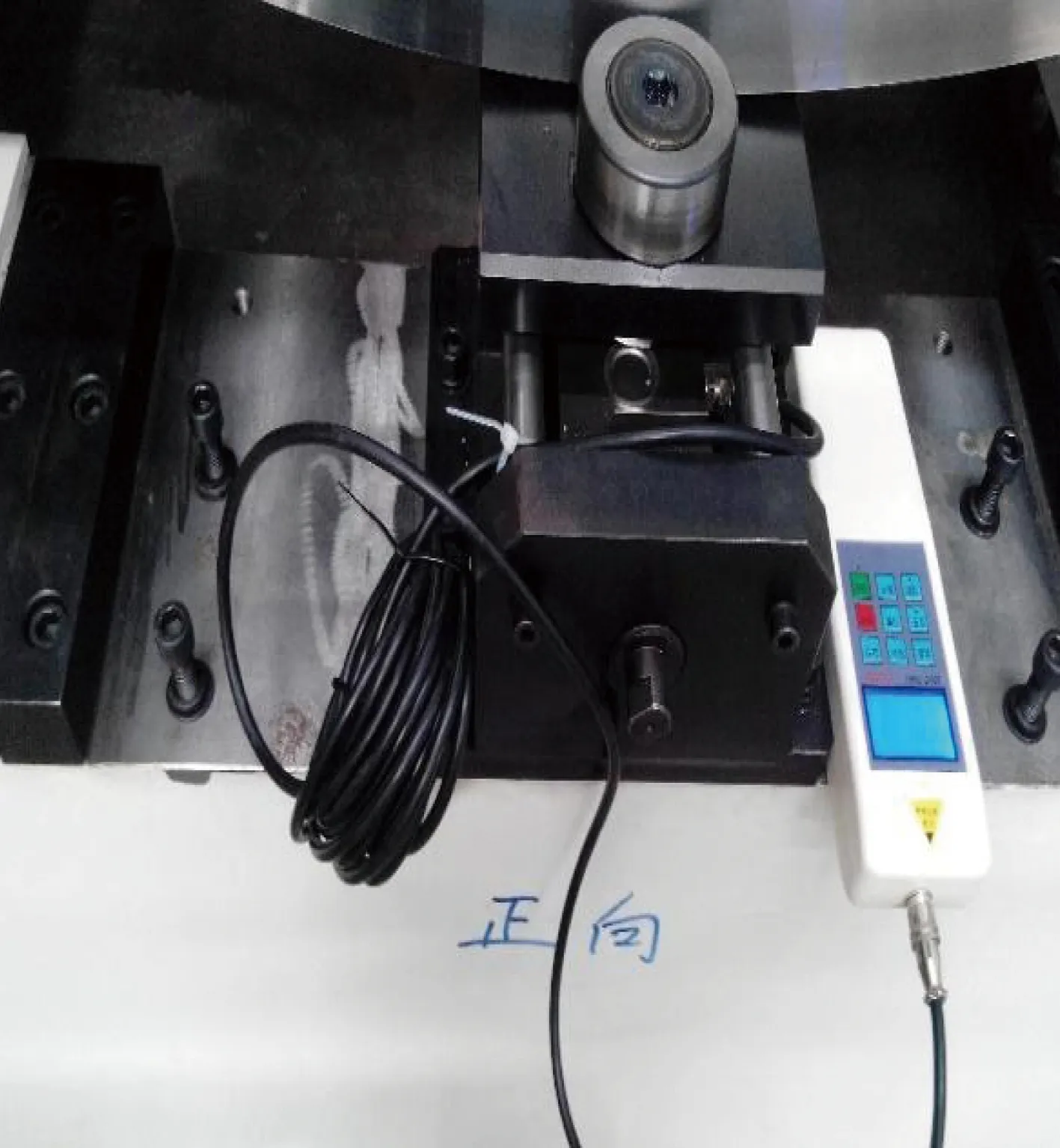

在对主动摩擦轮进行设计时,为克服安装误差引起的摩擦轮副倾斜角,抑制滚筒轴向窜动,对摩擦轮廓形进行修形处理,如图6所示。摩擦轮廓形是半径为R的圆弧形,即使存在摩擦轮副安装轴线倾斜,摩擦轮与滚筒轨道的接触线也仅在位置上产生微量变化,不会影响接触状态。由图7可知,摩擦轮与滚筒轨道的接触宽度约为40 mm,占滚筒轨道宽度的2/3,接触均匀。笔者等[6]开发了滚筒在回转时的轴向力测试装置,如图8所示,可以对滚筒在回转时的轴向窜动力进行测试。滚筒在满载状态下以2 r/min转速运行,两端不进行限位,轴向窜动力波动范围为0~3 kN。两端进行限位后,轴向窜动量约为0.12 mm,运行平稳,为整机中心精度提供了基础保障。

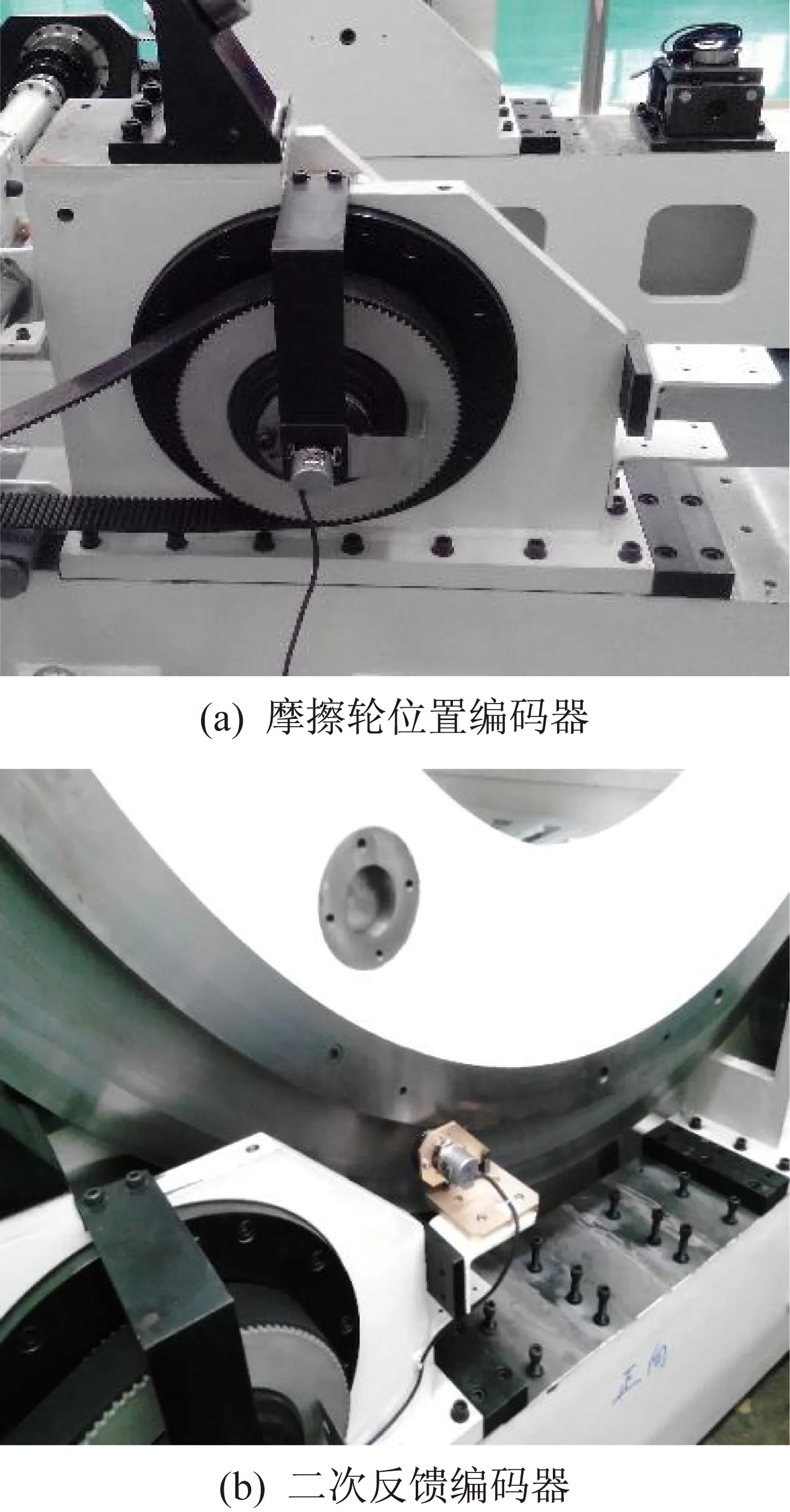

对旋转机架摩擦轮副的传动比精度进行测试,测试原理如图9所示。在摩擦轮上同轴安装摩擦轮位置编码器,型号为EQN1025。在滚筒上安装一个二次反馈编码器,具体操作为和滚筒轨道同轴安装同步齿形带,齿形带齿部沿径向向外,齿形带背面紧套在滚筒圆环面上。在主动摩擦轮支撑座上安装滚筒运行位置的采集装置,具体操作为一个同步带轮与同步齿形带啮合,同步带轮同轴安装摩擦轮位置编码器。两路编码器数据传输至上位机倍福运动控制器进行比较,检测摩擦轮与滚筒的传动比。图10所示为实际测试状态,传动链中同步带驱动和摩擦轮驱动的传动比稳定,误差小于0.05°。

图6 摩擦轮廓形

图7 圆弧廓形摩擦轮与滚筒轨道接触线

图8 滚筒回转时轴向力测试装置

图9 传动比精度测试原理

图10 传动比精度测试状态

4 摩擦轮副接触应力计算

赫兹接触理论用于研究两物体因受压相互接触后产生的局部应力和应变分布规律。两个分离表面在几何关系上接触并相互剪切时,称它们处于接触状态。接触表面具有不互相穿透,能够传递法向压力和切向摩擦力的特点。接触是强非线性的,随着接触状态的改变,接触表面的法向和切向刚度都有显著的变化。接触应力与外加压力呈非线性关系,并与材料的弹性模量和泊松比有关。接触应力的分布呈高度局部性,并随着与接触面距离的增大而迅速减小。

笔者所研究的大型精密重载摩擦轮传动旋转机架为卧式布局,压紧力主要由负载重力产生。摩擦轮与滚筒轨道构成摩擦轮副。摩擦轮副赫兹接触应力分布如图11所示。依据赫兹接触理论对旋转机架摩擦轮副接触应力及接触宽度进行计算,计算结果见表1,其中,摩擦轮材料为42CrMo合金钢,滚筒轨道材料为NM400耐磨钢,a、σHmax计算式为:

(1)

(2)

图11 摩擦轮副赫兹接触应力分布

表1 摩擦轮副赫兹接触理论计算结果

在静态接触状态下,接触区半宽为0.863 mm,最大接触应力为461.4 MPa。

5 接触应力有限元分析

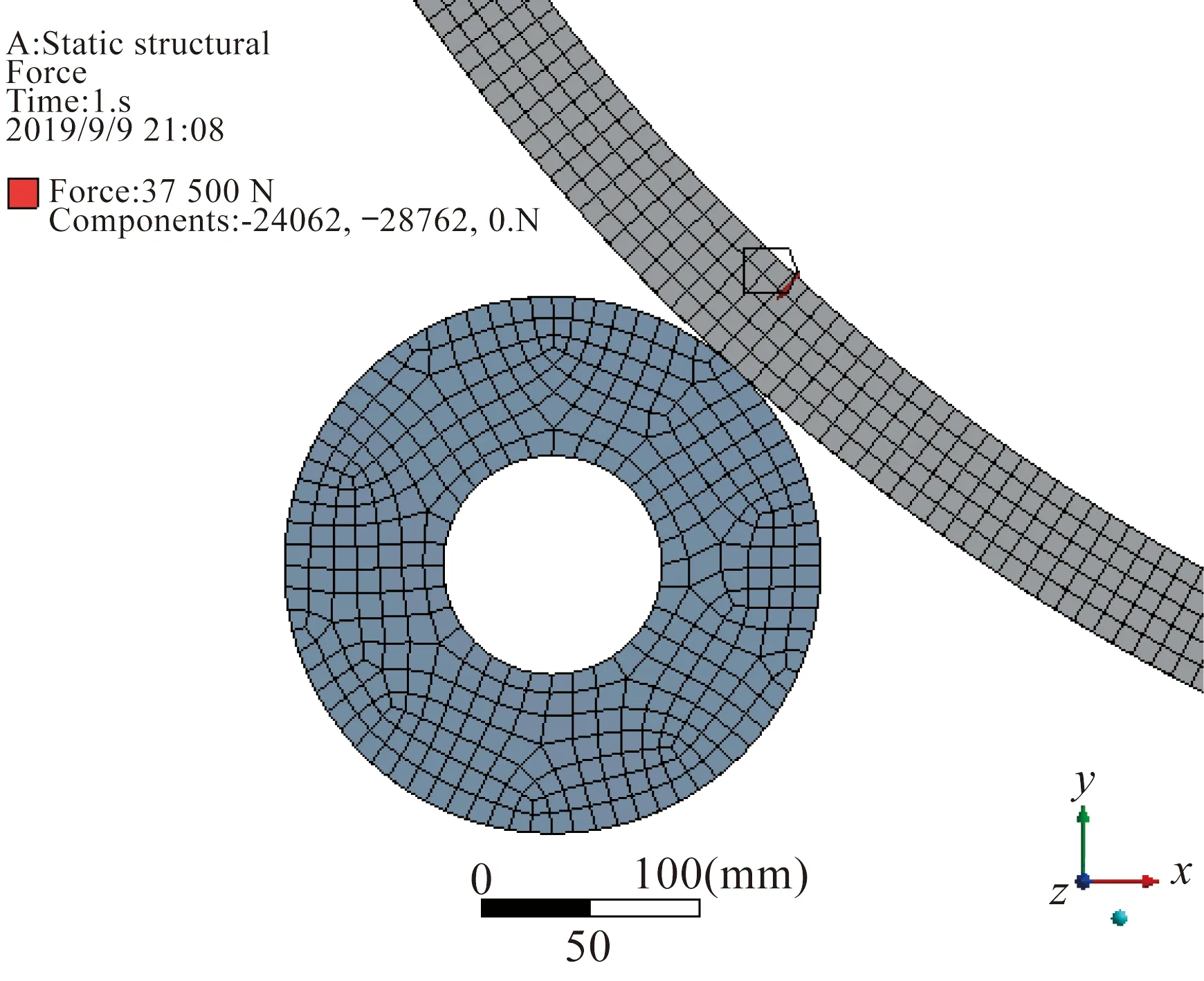

文献[7-9]对摩擦轮副的接触应力进行了分析计算,笔者着重对静态接触及制动状态下的应力进行分析,并在此基础上进行寿命预估。在大型精密重载摩擦轮传动旋转机架中,摩擦轮与滚筒轨道构成一对摩擦轮副,滚筒上的载荷通过轨道接触区域传递至摩擦轮。应用SolidWorks软件建立摩擦轮和滚筒轨道相接触的摩擦轮副模型,导入有限元仿真软件。模型整体采用扫掠方式进行网格划分,得到的有限元模型如图12所示,单元数量共计27 184,节点数量共计136 096。

图12 摩擦轮副有限元模型

对摩擦轮内孔施加固定约束,对滚筒轨道内圈沿接触法向施加载荷37 500 N,模拟摩擦轮副的静态接触状态。摩擦轮副静态接触状态下接触应力云图如图13所示。由图13可以得到,最大接触应力为479.01 MPa,与理论计算值的偏差约为3.82%,表明理论计算和仿真结果可信。笔者所选用的摩擦轮及滚筒轨道材料的屈服强度为1 200 MPa,远大于静态最大接触应力,因此,在旋转机架长期静止状态下,摩擦轮副接触区域不会产生塑性变形。

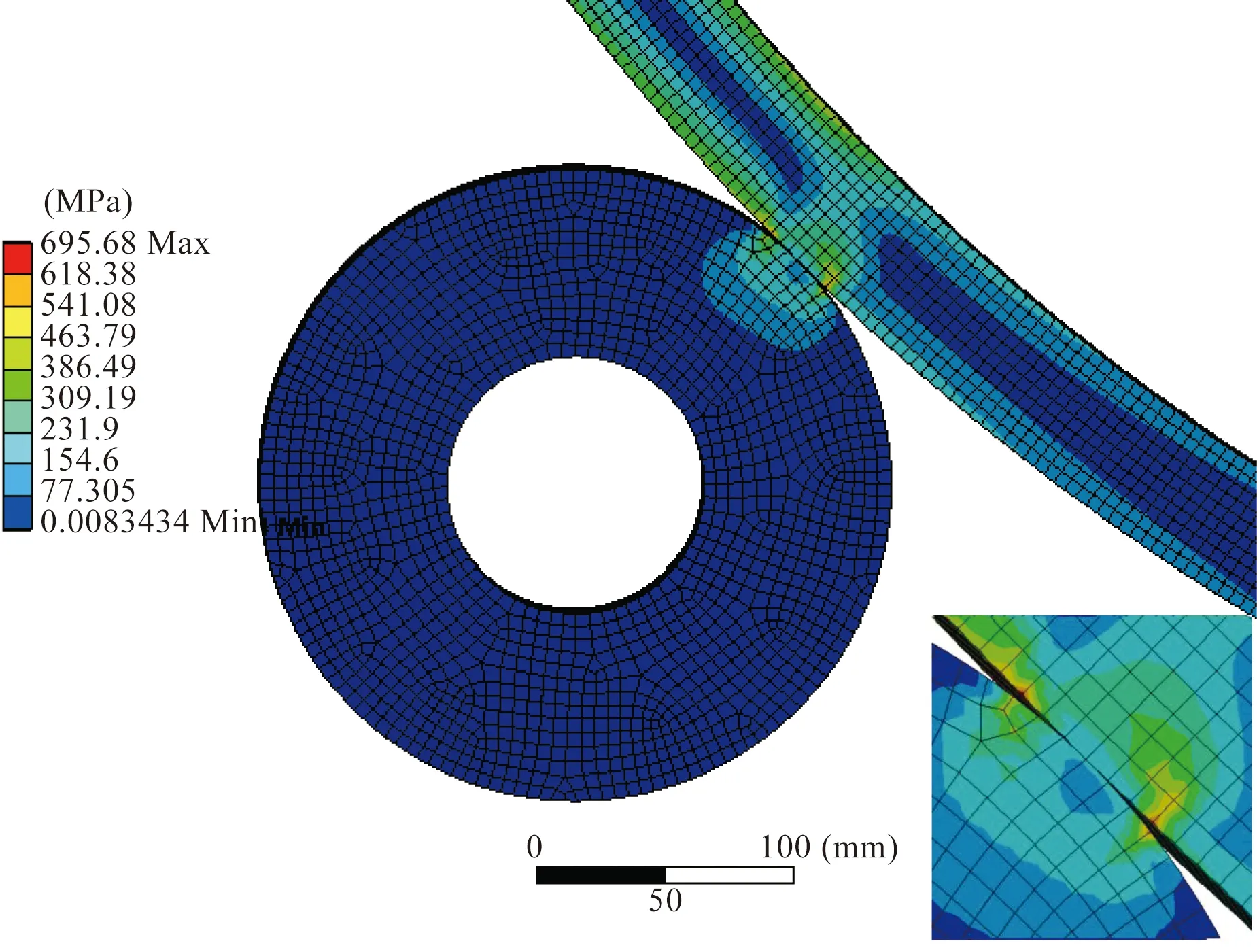

在对摩擦轮施加约束及对滚筒轨道施加载荷不变的条件下,在滚筒轨道上施加5 596.5 N·m制动扭矩,模拟摩擦轮制动时滚筒在摩擦轮上短距离滑动的接触状态。摩擦轮副制动时的接触应力云图如图14所示。由图14可知,最大接触应力为695.68MPa。在制动过程中,滚筒的接触区域承受的最大接触应力为剪切力,在选择材料时,应基于制动状态下的最大接触应力进行选择。笔者所选用的摩擦轮及滚筒轨道材料,其屈服强度远大于制动时所产生的最大接触应力,所以不会在制动时造成摩擦轮副表面材料损伤。

图13 摩擦轮副静态接触状态接触应力云图

图14 摩擦轮副制动时接触应力云图

6 接触疲劳寿命估算

接触疲劳指零件在接触循环应力作用下产生局部永久性疲劳损伤,且经过一定循环次数后,接触表面发生麻点、剥落。摩擦轮副在接触区域承受周期性压应力及剪切力,接触疲劳是主要失效形式。接触疲劳寿命指达到接触疲劳破坏所经历循环载荷的次数或时间。

对摩擦轮副进行疲劳寿命分析[10],得到疲劳寿命云图,如图15所示。由图15可以看出,滚筒轨道疲劳寿命最小值为5 916 900个接触循环。旋转机架的工作为间歇工作制,以每日150例患者,每例患者治疗2圈,每年260个工作日计,每年累计运行时间约78 000圈。摩擦轮副的接触疲劳寿命为75.86 a,有足够长的安全使用寿命,有效保证了旋转机架使用寿命内的安全性。

图15 摩擦轮副疲劳寿命云图

7 摩擦轮副材料选择

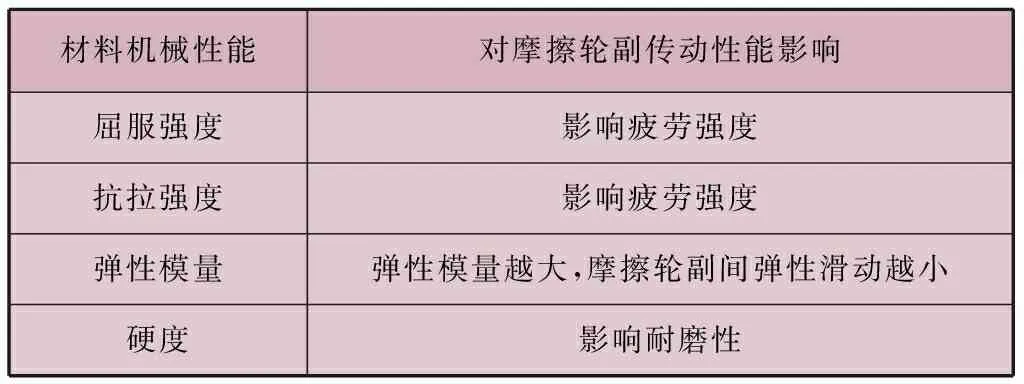

摩擦轮副承受法向压力及切向摩擦力的共同作用,在回转过程中承受脉动载荷,载荷发生周期性变化。摩擦轮副在接触区域同时承受法向压力、切向拉伸及压缩力,材料的屈服强度及拉伸强度决定了摩擦轮副疲劳强度的高低。为提高摩擦轮副疲劳强度,应选择高强度材料。摩擦轮副间存在弹性滑动,影响传动精度,需要选择高弹性模量材料来减小弹性滑动。摩擦轮副传递运动及精度,材料表面的磨损率要均匀,需保持初始形状的稳定性,因此摩擦轮副需要足够高的硬度。由于摩擦轮与滚筒轨道间有较大传动比,表面承受的脉动载荷更加频繁,因此摩擦轮的硬度应稍高于滚筒轨道的硬度,推荐的布氏硬度(HB)差为100~120。摩擦轮表面受滚压的次数是滚筒轨道的7~8倍,摩擦轮早期失效会损伤滚筒轨道表面,因此应采用等寿命进行设计。对摩擦轮材料进行选择,要保证基础性能满足要求,同时要兼顾匹配,注重改善材料表面质量,耐磨性和疲劳强度均要高。材料机械性能对摩擦轮副传动性能的影响见表2。

表2 材料机械性能对摩擦轮副传动性能影响

8 磨损分析

摩擦轮副间存在静态接触、滚动接触、滑动接触三种工况。滑动接触和滚动接触都会引起磨损,常见的磨损形式有黏着磨损、磨料磨损、表面疲劳磨损、腐蚀磨损及微动磨损。黏着磨损指摩擦轮副相互咬合运动时,其中一侧表面金属粘连至另一侧表面的现象。表面粗糙、材质强度低、塑性变形大时,容易发生黏着磨损,尤其是长期静态接触后开始运行时,更容易发生。磨料磨损指硬质异物进入摩擦接触区,在摩擦轮副的运行过程中在接触区域对摩擦轮副表面产生刮削作用而造成的磨损。要保持摩擦轮副表面干燥清洁,加强对摩擦接触区的防护,减少磨料磨损的发生。表面疲劳磨损指由于摩擦轮副接触区域承受交变接触压应力,使材料表面产生疲劳,出现剥落、微裂纹的现象。需要选择高强度材料,对表面进行硬化处理,有效提高材料表面接触疲劳强度,抑制疲劳磨损。微动磨损指摩擦轮副在接触过程中存在轴向窜动或振动,在摩擦接触区研磨而产生的磨损。

9 结束语

笔者对大型精密重载摩擦轮传动的关键技术进行了研究。影响滚筒回转轴心轨迹的主要因素是滚筒轨道径向跳动及支撑刚度。针对卧式布局的大型精密重载摩擦轮传动旋转机架,通过提高摩擦轮支撑刚度,合理选择材料,克服打滑,减小弹性滑动,可以获得较高的摩擦轮传动精度;需要选择高强度材料,并进行表面硬化处理,以提高接触疲劳强度。对于摩擦轮传动,轴向窜动是由摩擦轮副之间轴线倾斜角造成的,通过对摩擦轮廓形进行优化,改善接触痕迹及载荷均布状态,可以有效减小摩擦轮副之间的轴向窜动力。