自适应钻头与井下动力钻具研究进展*

中国石化石油工程技术研究院 北京 100101

1 存在的问题

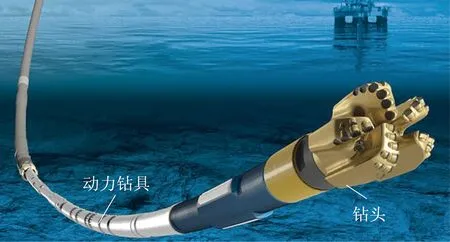

随着深井、超深井勘探开发的不断深入,所面临的地质复杂性不断提高,钻进过程中钻具出现粘滑振动、跳钻、突然回转等问题,导致钻头崩齿、钻具扭转变形。以上问题严重影响了钻井效率和钻具寿命,造成钻井周期延长、成本大幅增加。目前,金刚石复合片钻头已成为石油钻井的主力钻头,对于中硬以上及高研磨性的地层,金刚石复合片钻头的应用存在部分制约因素,如粘滑现象严重、吃入深度不足。若为了增大钻头吃入深度而施加高钻压,则会造成钻头切削片崩齿,导致钻头失效。常规钻井过程中,当钻头钻遇软硬交错地层、非均质性较强地层和塑性较强地层时,钻具振动剧烈,跳钻现象严重,钻头受到较强的轴向冲击力,同样会造成崩齿、掉齿和钻具疲劳受损。钻头与动力钻具如图1所示,针对复杂地层开展耐磨、耐冲击钻头和高效动力钻具的应用研究,成为钻井提速的有效解决方法[1-3]。笔者对自适应钻头和井下动力钻具的研究进展进行介绍。

图1 钻头与动力钻具

2 自适应钻头

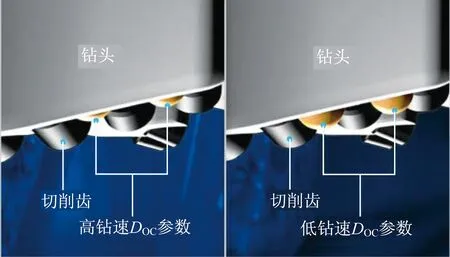

钻井过程中,钻头通常会钻遇不同地层,每个地层的类型各异,钻头一次旋转过程中钻齿咬入地层的轴向距离用DOC表示。目前,金刚石复合片钻头采用固定的DOC参数,导致钻头仅能够对一些地层实现优化钻进。钻头在不同类型的地层过渡过程中,经常产生振动,导致粘滑效应,因此固定DOC参数的钻头在某些地层能够平滑钻进,但在其它地层中的表现则不够稳定,并且低效。当底部钻具发生粘滞时,钻头停止转动,上部钻具继续扭转且积累到能够克服钻头与地层之间的摩擦转矩时,钻头加速旋转,造成底部钻具及钻头剧烈振荡。深井钻井时,井下岩性多变,钻头受到的阻力增大,间断性憋跳钻和钻具振动更加频繁。因此,通过控制DOC参数消除或减小钻头的粘滑振动,成为钻头优化的重要方法。

2.1 TerrAdapt钻头

贝克休斯公司为提高钻头的适应性能,研发了TerrAdap钻头,结构如图2所示,DOC参数调节原理如图3所示。这一钻头增加了自调整切割深度控制元件,能够根据正在钻进的地层情况主动调节切削结构,优化切削深度,避免粘滑现象发生,从而减小振动、粘滑效应和冲击荷载,使钻头更快、更平稳地钻进,延长工具寿命[4]。

图2 TerrAdapt钻头结构

图3 TerrAdapt钻头DOC参数调节原理

TerrAdapt钻头设计了一种DOC参数自调整元件,通过刀翼底部切削齿周边的液压机械卵形元件调节DOC参数。这一元件能够吸收突然出现的冲击,减小钻头切削齿受到的破坏。TerrAdapt钻头可根据地层情况自动延伸,形成最佳DOC参数。钻头钻遇不同的岩石类型或者井段时,可避免振动和粘滑效应产生。钻过粘滑效应高发井段后,可将液压机械卵形元件收回,恢复到最高机械钻速进行钻进。TerrAdapt钻头实现了实时响应,并将冲击损伤降至最低,从而延长了钻头及井下钻具的使用寿命,缩短了非生产时间。这一钻头规格范围较广,能够满足大部分钻井的需求。

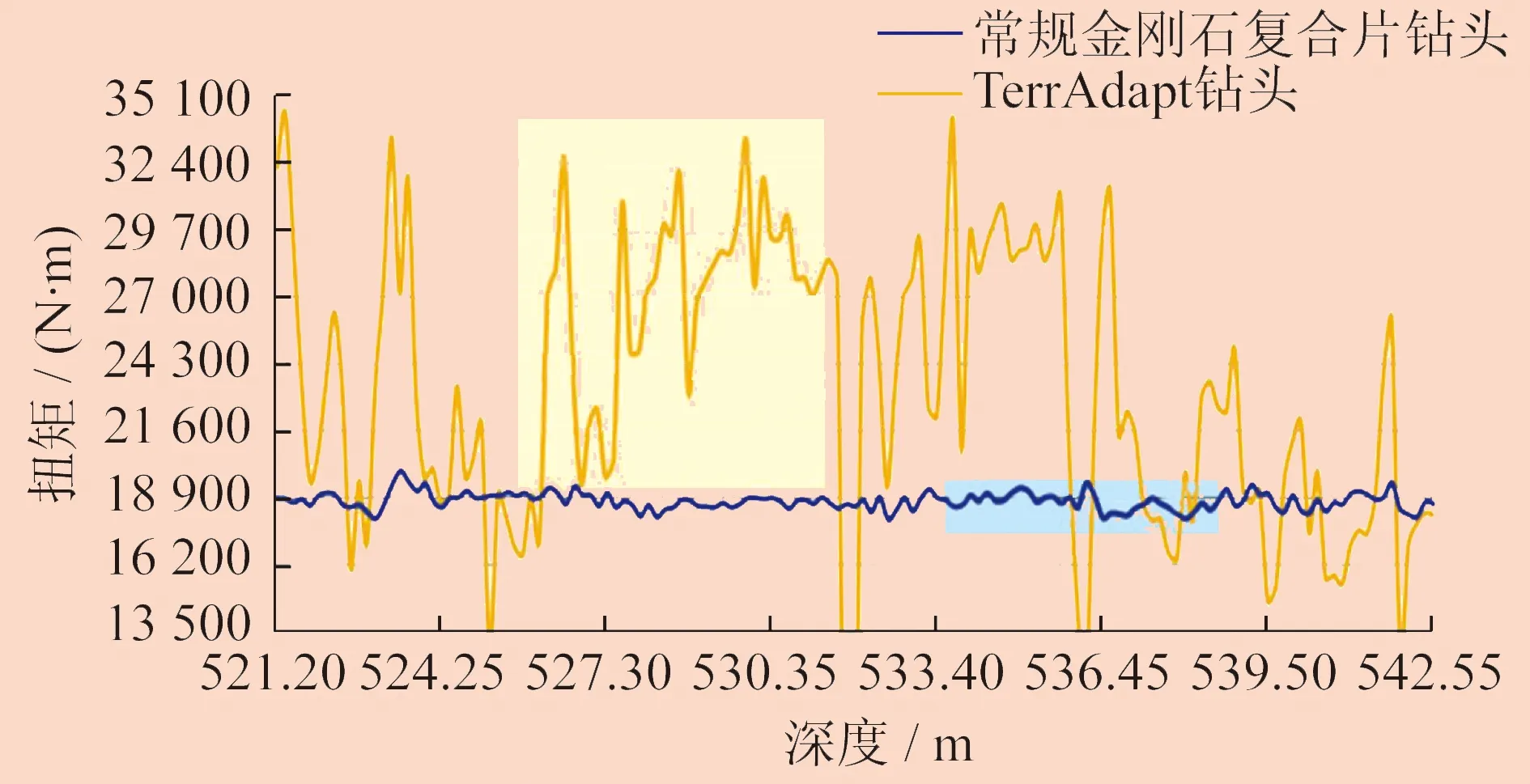

TerrAdapt钻头在美国得克萨斯进行了应用,使用311.15 mm钻头钻遇页岩、石灰岩和盐岩层,一趟钻完成1 022.6 m,与邻井常规金刚石复合片钻头相比,机械钻速提高了27%,平均机械钻速达到51.21 m/h,平均扭矩减小45%,如图4所示。钻头出井后未发现明显损伤,出井状态如图5所示。TerrAdapt钻头在钻进过程中极大减小了粘滑效应和扭转振动,显著提高了钻速,使用寿命延长。

2.2 Cruzer钻头

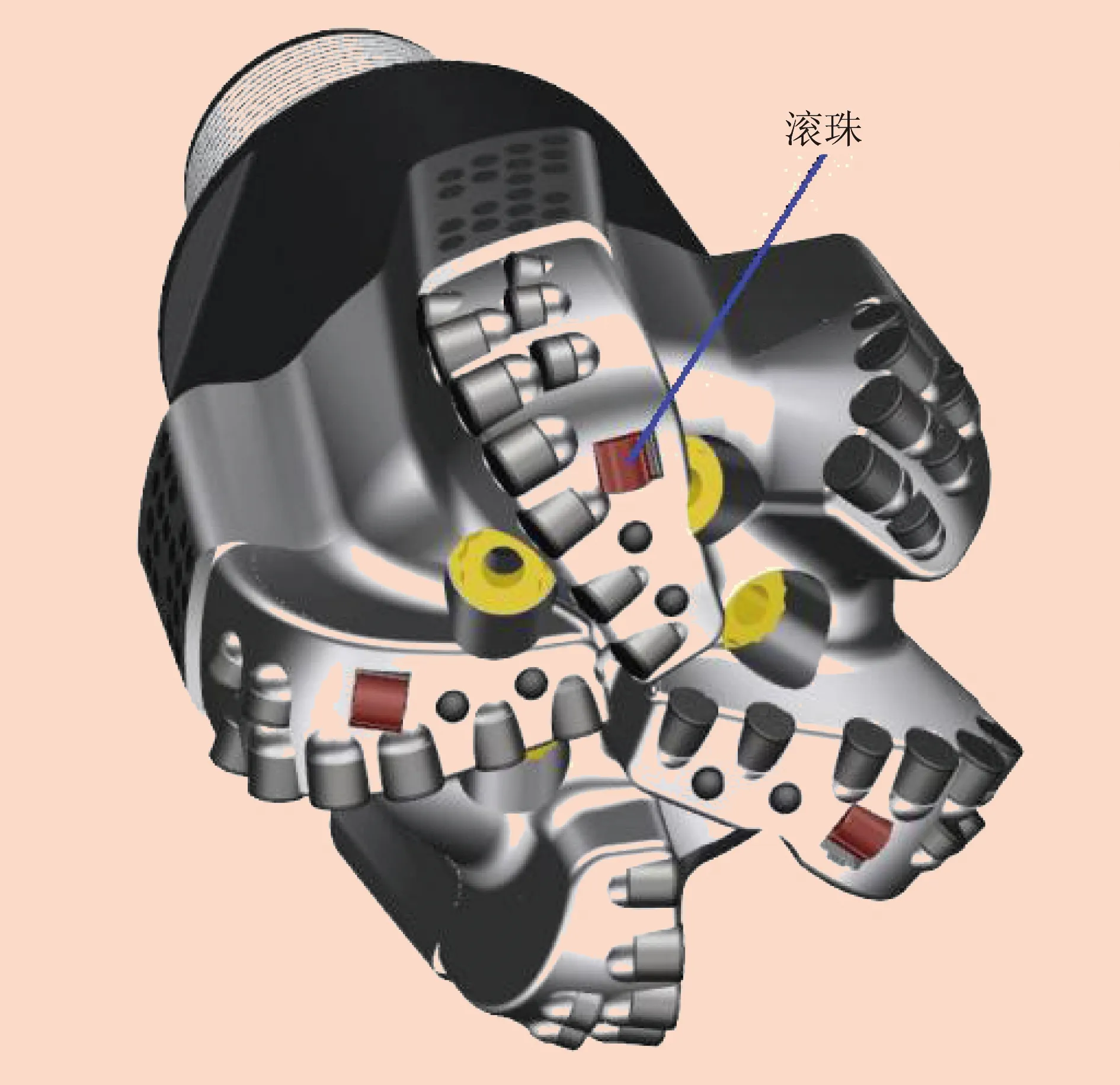

哈里伯顿公司推出的Cruzer钻头通过采用滚珠元件实现DOC参数调节,滚珠装配在钻头刀翼切削齿旁。Cruzer钻头结构如图6所示,实物如图7所示。增加滚珠控制机构后,Cruzer钻头在钻进过程中能够保持连续的切削力,并减小切削齿的磨损量,滚动控制元件还可以减小钻进过程中所需的扭矩。滚珠采用金刚石和碳化物材料,具有较小的摩擦因数,能够确保小扭矩并产生较小的热量。滚动控制元件与旋转导向系统的动态稳定性相匹配,能够提高定向钻井工具控制的可靠性。同时滚珠具有可维护性和替换性,能够重复使用。应用Cruzer钻头,可以提高平均机械钻速,降低钻井成本[5]。

图4 钻头钻进过程扭矩对比

图5 TerrAdapt钻头出井状态

图6 Cruzer钻头结构

图7 Cruzer钻头实物

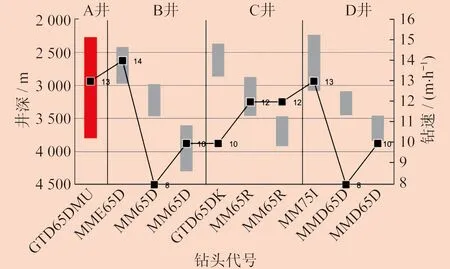

根据2019年的数据,Cruzer钻头在某区块进行现场测试,转速达到13 m/h,单只Cruzer钻头进齿达到1 527 m,对比临近标准钻头,转速提高50%,使用时间延长1倍。钻头机械钻速对比如图8所示,其中,GTD65DMU为Cruzer钻头,其余均为常规钻头。

图8 Cruzer钻头与常规钻头机械钻速对比

2.3 Tektonic钻头

国民油井华高公司推出了Tektonic钻头,可以根据具体区块应用要求进行定制与优化。这一钻头采用ION系列电锯切削齿,能够钻穿多种类型的地层。切削齿采用新型几何结构,提高了破碎中硬地层的能力。由于切削齿具有凿形边缘,因此向地层施加的点载荷会精准传递至表面,从而在地下产生裂缝,有助于更快钻穿岩石,并且不会缩短钻头的使用寿命。电锯切削齿结构将ION 3D切削齿与圆形切削齿结合在一起,可以获得最高的破岩效率。ION 3D切削齿可以提供切割页岩所需的剪切、压碎切割功能,采用光面设计,减小了齿面上的岩屑摩擦,提高了整体钻井效率。通过新的排列方式将两种切削齿布置在钻头上,扩展了钻头的有效应用范围,实现了ION 3D切削齿与圆形切削齿之间的性能平衡。

Tektonic钻头在美国得克萨斯进行了应用,效果明显。钻头需钻穿砂岩、石灰岩、粉砂岩与泥岩的互层,同时还需保持稳定性。应用具有电锯切削齿结构的222.25 mm钻头,平均机械钻速提高10%。钻至完钻井深后,Tektonic钻头的磨损较少。同一地区另一口井应用具有电锯切削齿结构的247.65 mm钻头,机械钻速达到7.13 m/h,超过了常规钻头的机械钻速平均值。电锯切削齿结构如图9所示,前倾刀翼形状可以帮助钻头更好地匹配所受钻压,优化的螺旋刀翼结构有助于减小切削齿与岩石之间的局部约束压力。

图9 电锯切削齿结构

3 井下动力钻具

井下动力钻具又称井底马达,包括单螺杆钻具、涡轮钻具、电动钻具等,可以将钻井液的能量转换为钻井破岩动力[6-7]。井下动力钻具具有高转速,可以显著提高机械钻速,与金刚石复合片钻头配合使用,将大大提高钻井速度。当前,提高井下动力钻具的性能成为钻井提速的关键。

3.1 Navi-Drill马达

贝克休斯推出的Navi-Drill马达,可以为钻头提供更高的功率,实现更高的机械钻速,其结构如图10所示。作为高性能容积式马达,Navi-Drill马达连接钻头至弯头段的结构得到优化,连接距离更短,可以提供更高的造斜率、钻压和耐用性,能够使输出扭矩增大15%。Navi-Drill马达能够承受更大的泵速范围,使钻头的功率提高40%,并且可以在小压差下作业,同时还能获得理想的机械钻速。Navi-Drill马达为大位移井的钻进作业提供了高可靠性与高耐用性,单趟钻即可完成造斜段与水平段作业。Navi-Drill马达可以承受高钻压与高泵速,能够输出更高的功率、更大的扭矩,进而提高机械钻速[8]。

图10 Navi-Drill马达结构

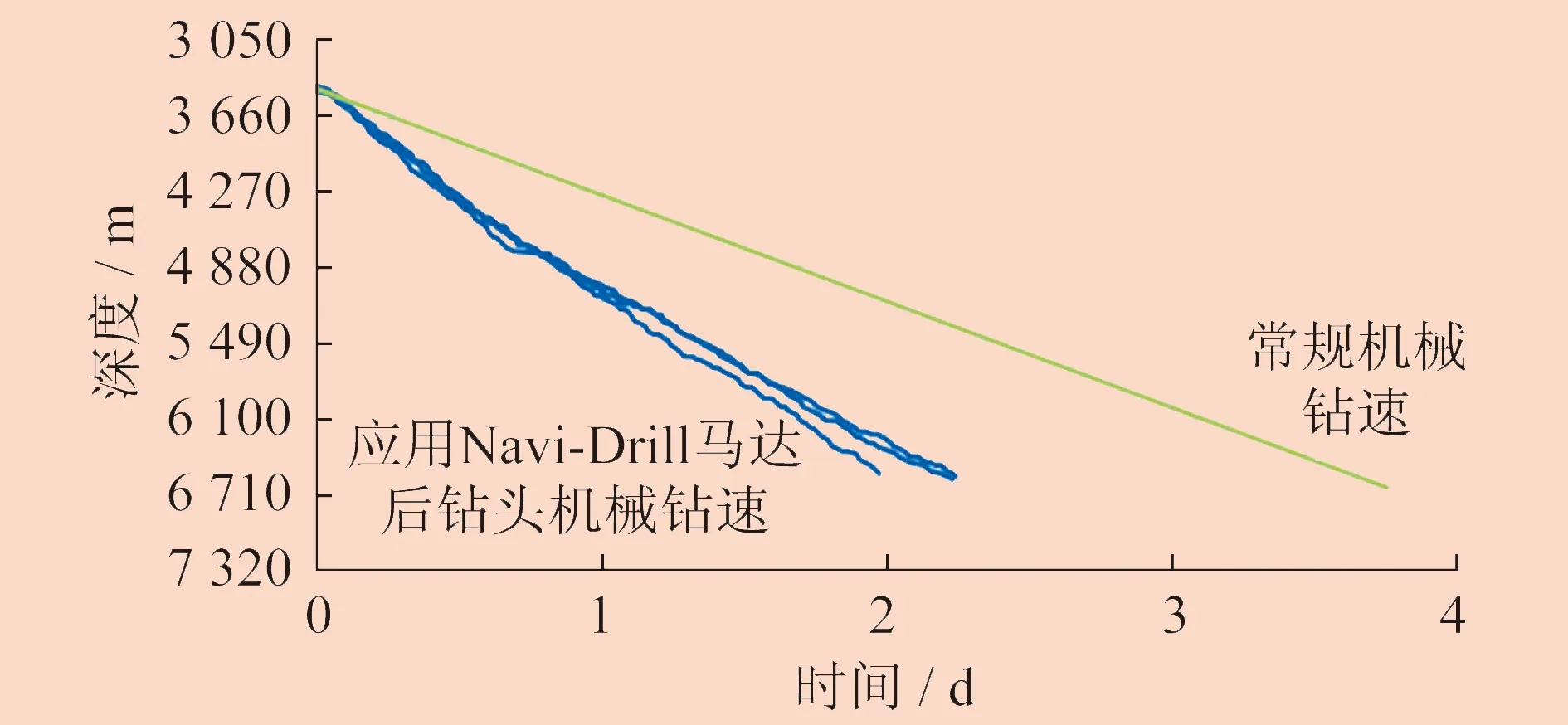

某油田应用Navi-Drill马达配套130.18 mm钻头,钻进2 332 m,平均机械钻速为35 m/h。在造斜作业中,马达保持了稳定的造斜率。此外,1 d内钻进953 m水平段,机械钻速提高了30%,节约了3 d时间。在美国北达科他某盆地,钻头磨损严重,影响了钻进作业的时效。通过采用Navi-Drill马达,减小了振动,单趟钻完成了井段钻进作业,工期缩短了40%,机械钻速提高了35%。应用Navi-Drill马达后,钻头机械钻速与常规机械钻速的对比如图11所示。

图11 应用Navi-Drill马达后钻头机械钻速与常规机械钻速对比

3.2 Rival PDM马达

Rival公司推出了Rival PDM高性能钻井马达,如图12所示。Rival PDM马达部件包括顶部接头和转子制动器,顶部接头为转子制动器提供阀座。转子制动器是一种锁扣装置,通过螺纹连接至顶部转子,在外部连接断开的情况下,马达部件丢失的可能性降到最低。Rival PDM马达采用内径增大型螺杆钻具衬套,能够传输更大的工作扭矩,具备弯头可调式结构,有效提高造斜速率。Rival PDM马达的动力单元为由转子和定子组成的容积式马达,运行过程中速度与扭矩两者之间相互独立。马达的转速与泥浆的排量成正比关系,排量越大,转速越高。Rival PDM马达传动轴总成的外壳上配有不同类型的稳定器,有助于保持特定的井斜角。随着钻井井斜角的变化,Rival PDM马达本体所承受的应力也在不断变化,稳定器能够有效减小应力对工具造成的影响[9]。

图12 Rival PDM马达

4 结束语

笔者介绍了TerrAdapt钻头、Cruzer钻头、Tektonic钻头等自适应钻头,以及Navi-Drill马达、Rival PDM马达等井下动力钻具的结构特点和部分现场应用情况。这些近期研发和应用的新技术解决了部分地层钻头钻进过程中所遇到的转速低、周期长、磨损严重等问题,实现了钻井提速和降本增效,并推进了智能钻头和高效动力钻具技术的发展。以这些技术为基础,研究不断完善工具结构,增强地层适应性,将充分发挥出工具性能,降低油气开发成本,进而提高井下工具的自动化、智能化水平。