化工企业加热炉能效测试与节能评价

李慧波

上海节能技术服务有限公司

0 引言

排烟温度高、燃烧不充分、热量损失大是加热炉在燃烧过程中普遍存在的问题。加热炉的热效率是有效利用热量在燃料总能量中所占的百分比,通常由正平衡法和反平衡法相结合计算加热炉的实际热效率。热效率是衡量加热炉先进性的一个重要指标,因此提高加热炉热效率是降低装置能耗、提高经济效益的关键。

1 测试内容与要求

1.1 焦化加热炉参数

焦化加热炉参数见表1。

1.2 测试项目与要求

1.2.1 测试项目

主要测试项目:环境温度、风速;燃料(COG焦炉煤气)温度、压力和流量;排烟温度、O2含量、CO含量、NOx含量、NO含量;沥青流量、入口压力、入口温度、出口温度;对流段出口烟温。

1.2.2 测试要求

加热炉稳定连续运行时间大于2 h,测试采用现场实测数据(包括用在线仪表和便携式仪表测取的数据)与测试期间的统计数据相结合的方法,以在线仪表为主,便携式仪表为辅。测试采用的在线仪表和便携式仪表检定合格,并在检定周期内,精度不低于2.0级。测试期间,加热炉保持处于稳定工况、所有测试项目(炉体表面温度除外),每小时测取1次,共测取3组数据,以各组读数的平均值作为计算值。燃料的取样应与其它监测项目同步进行。

2 测试方法与仪器

2.1 测试方法

依据《石油化工工艺加热炉节能监测方法》(Q/SY 1066-2010)的规定,采用反平衡热效率测试项目:

(1)燃烧用空气温度;空气未预热时,温度测点设在进燃烧器之前;用自身热源预热空气时,温度测点设在鼓风机前的冷风管线上。

(2)排烟温度:测点设在离开最后传热面处,即在烟气余热回收段的烟气出口处;无烟气余热回收段时,则设在对流段烟气出口处,测温探头应插至烟道截面中心位置。

表1 焦化加热炉参数

(3)排烟成分分析:取样口设在对流段烟气出口1 m附近。

(4)加热炉外表面温度:测点应具有代表性,一般1~2 m2设一个测点,测点布置应避免受高温辐射和溢气的影响,观火孔、炉门、烧嘴孔、热偶孔、上烟道及余热器附近边距300 mm范围内不应布置测点(特殊情况除外)。

为准确掌握加热炉生产负荷和热效率情况,同时校核反平衡效率测试的合理性,在反平衡热效率测试基础上增加正平衡热效率的测试和核算,正反平衡热效率偏差应在5%以内。

正平衡热效率需增加测试项目:

(1)各加热介质的成分分析或馏程分析,核算介质焓值;

(2)各加热介质的流量、进出口温度和进出口

压力等热工参数。

2.2 测试仪器

测试仪器见表2。

3 效率计算方法

3.1 反平衡热效率计算方法

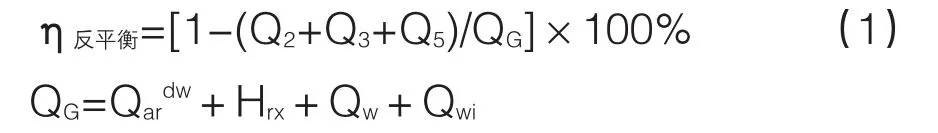

加热炉反平衡热效率采用《石油化工工艺加热炉节能监测方法》(Q/SY 1066-2010)规定的计算方法,热效率计算见式(1):

式中,Q2—排烟损失热量,kJ/kg燃料;

Q3—化学不完全燃烧损失热量,kJ/kg燃料;

Q5—散热损失热量,kJ/kg燃料;

表2 测试仪器

QG—单位燃料总供给能量,kJ/kg燃料;

Qardw—燃料收到基低位发热量,kJ/kg燃料;

Hrx—燃料物理热,kJ/kg燃料;

Qw—雾化蒸汽显热,kJ/kg燃料;

Qwi—燃烧用空气显热,kJ/kg燃料。

其中,排烟损失热量Q2、化学不完全燃烧损失热量Q3和散热损失热量Q5的计算方法、计算过程以及在计算各项损失热量过程中涉及燃料燃烧所需理论空气量、燃烧生成产物和空气过量系数的计算方法和过程见附表。

3.2 正平衡热效率计算方法

加热炉正平衡效率采用式(2)计算:

h正平衡=ΣQ加热介质有效吸热量/BrQG×100% (2)

式中,加热介质有效吸热量采用加热介质质量流量与进出口焓差乘积计算;

Br—燃料量,Nm3/h;

QG—燃料热量,kJ/m3;

沥青的焓值根据油品组成或馏程采用化工模拟软件PROII模拟获得。

4 测试数据与计算

4.1 测试数据

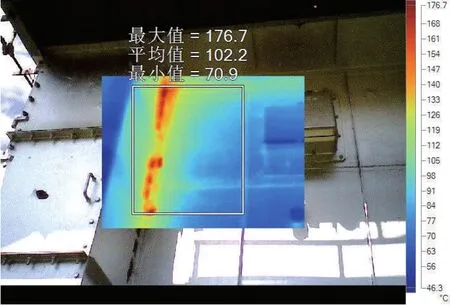

焦化加热炉外表面局部温度见图1。焦化加热炉运行测试数据见表3。

表3 焦化加热炉运行测试数据

图1 焦化加热炉外表面局部温度

4.2 测试数据计算过程

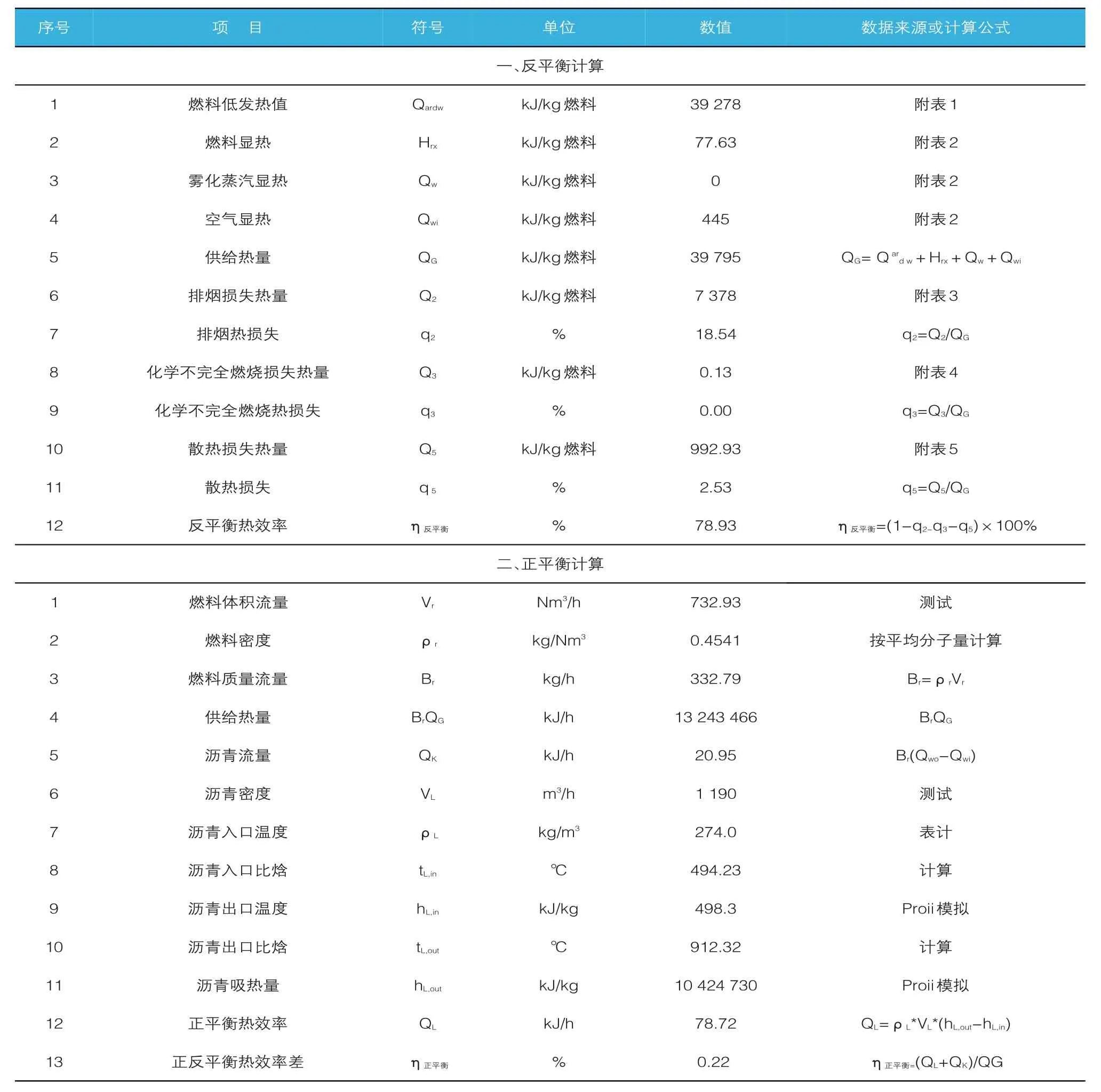

焦化加热炉热效率计算表见表4。

5 结果分析

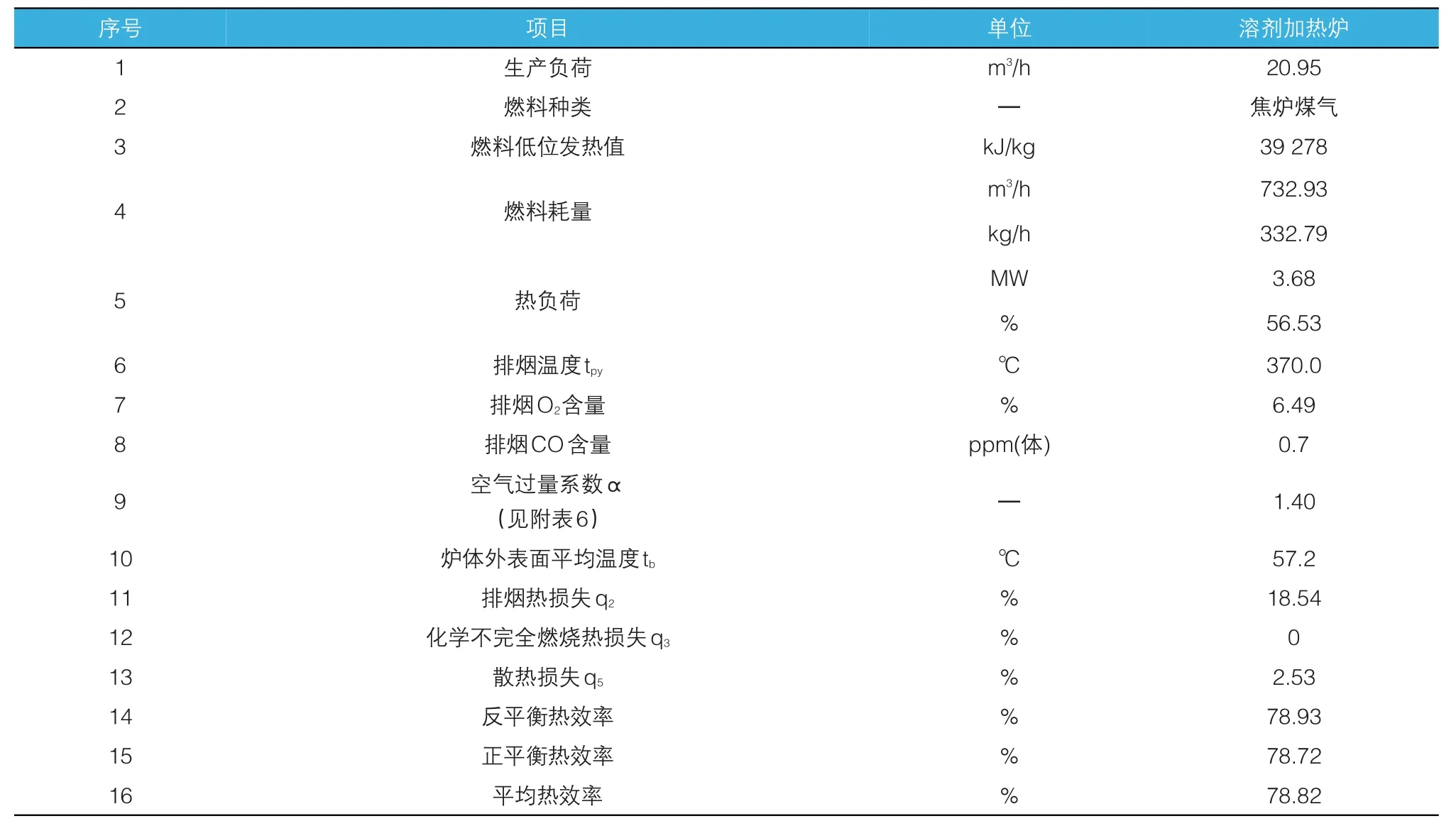

焦化加热炉测试结果见表5,与《石油化工工艺加热炉节能监测方法》(Q/SY 1066-2010)规定指标对标见表6。

表4 焦化加热炉热效率计算表

表5 焦化加热炉测试结果

F-4101焦化加热炉排烟中的CO含量和炉体外表面温度符合《石油化工工艺加热炉节能监测方法》(Q/SY 1066-2010)的指标要求;空气过量系数、排烟温度和反平衡热效率未达到标准要求。结合测试数据对该炉存在的问题及各项热损失分析如下:

(1)热负荷偏低

该焦化加热炉设计热负荷为6.5 MW,测量工况下实际热负荷3.68 MW,负荷率56.53%,负荷率偏低直接影响加热炉热效率的提高,由于生产负荷受制于生产计划和装置操作条件,从整个生产流程看,该炉热效率不是生产的主要影响因素,因此调整该炉热负荷可能是非常困难的,因此在安排生产计划和调整装置操作条件时,可以适当考虑提高该炉热负荷,为该炉热效率的提高提供有利条件。

(2)排烟热损失偏大

该加热炉运行年限较长,未安装任何余热回收设备,因此排烟温度较高,并且通过运行调节降低排烟温度或排烟热损失非常困难,最直接的节能措施拟在对流段后采用空气预热器进行余热回收,可有效减小排烟热损失。如采用空气预热器,涉及到设备承重、燃烧器改用强制通风以及酸露点腐蚀等诸多可行性问题,需进行进一步的论证。

6 加热炉能效提升优化建议

(1)空气过量系数未满足指标,考虑采用优化运行合理配风措施,提升加热炉操作人员合理配风的优化运行技能,降低空气过量系数对排烟热损失的影响。

(2)排烟温度不满足指标且尚未安装余热回收装置,建议在设备承重可满足要求的前提下,考虑加装空气预热器回收烟气余热,可有效降低排烟热损失。

(3)热负荷率直接影响热效率,高负荷率是达到较高热效率的必要条件之一,在安排生产计划和调整装置操作条件时,可以适当考虑提高加热炉热负荷,为该炉热效率的提高提供有利条件。

(4)加强炉体保温维护。

(5)加强加热炉日常运行的效率核算与管理。

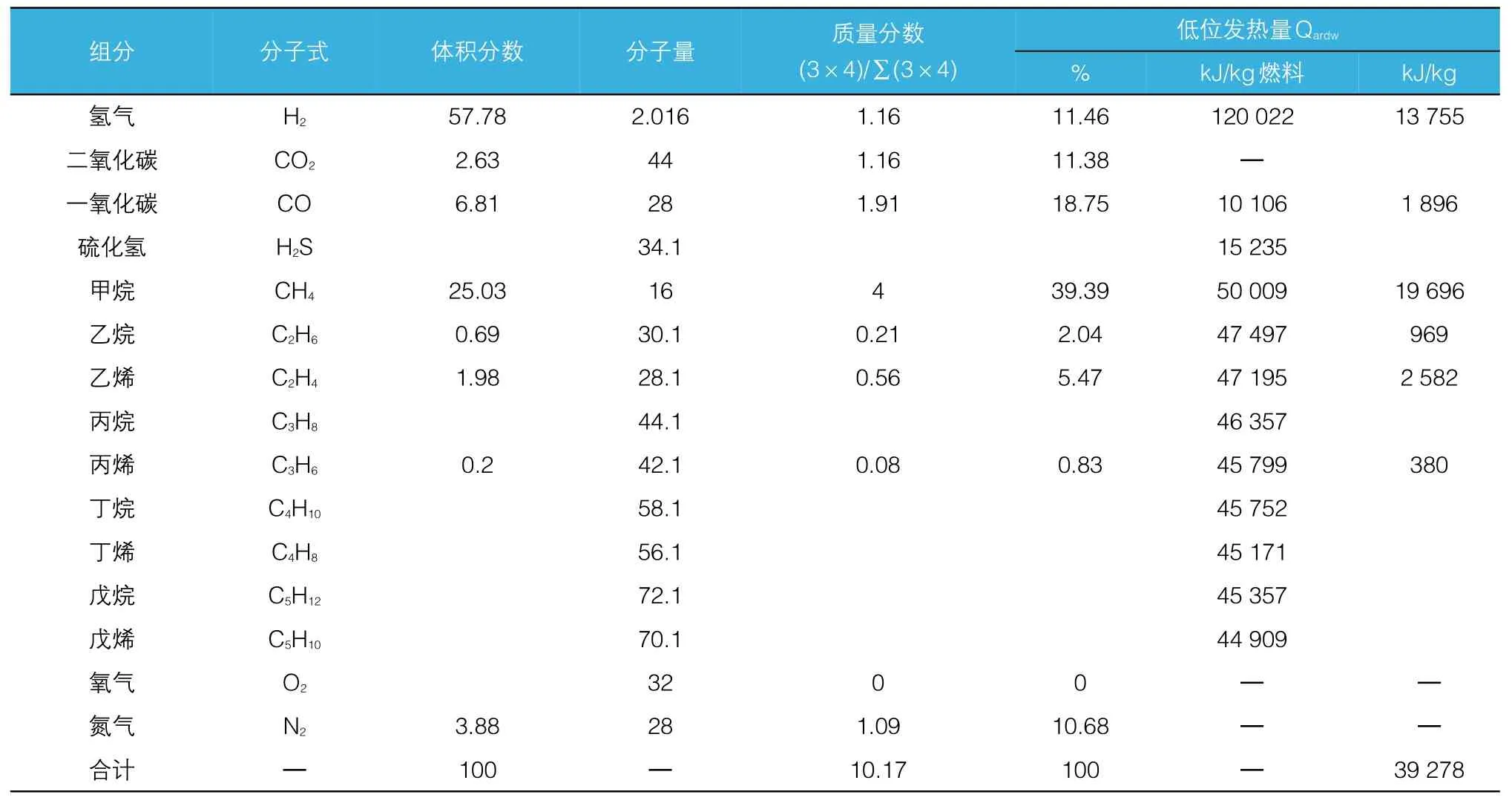

附表1燃料低位发热量计算表

附表2燃料物理热、雾化蒸汽显热和燃烧用空气显热计算表

附表3 排烟损失热量计算表

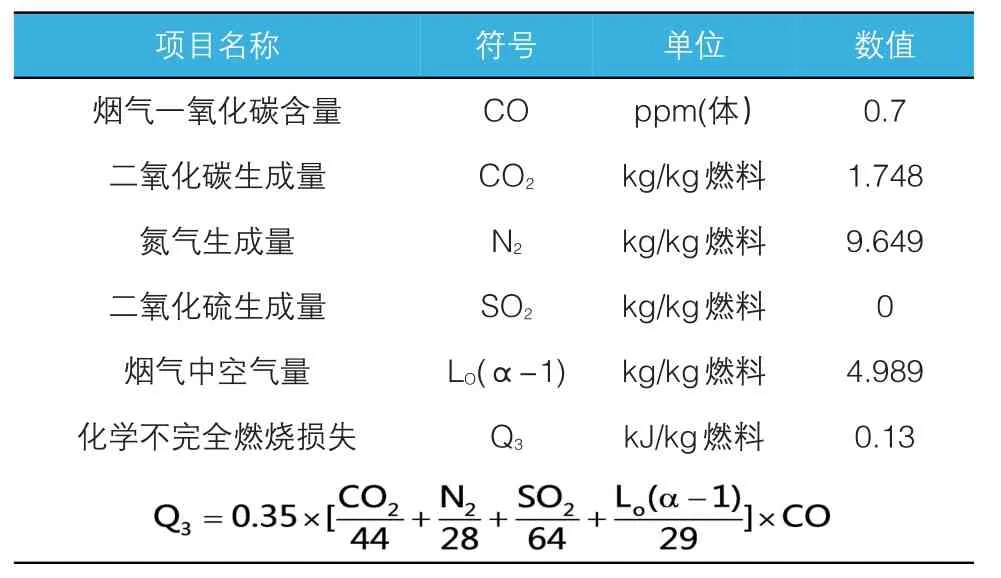

附表4化学不完全燃烧损失热量计算表

附表5散热损失热量计算表

附表6空气过量系数计算表