汽油机45%~50%热效率的技术发展研究

刘耀东 宫艳峰 李金成 陈海娥

(中国第一汽车集团有限公司 研发总院,长春 130013)

主题词:热效率 汽油机 45% 50%

1 前言

随着全球油耗法规的日益严格,以及新能源车快速发展所带来的竞争压力,显著地提升热效率成为内燃机行业的迫切需求。目前的量产汽油机,最高热效率已经达到41%[1],它由Toyota的TNGA理念设计[2-4],主要采用了阿特金森循环、冷却EGR、电动可变气门正时、缸内/气道双喷射、高能点火、激光熔覆座圈、电动水泵以及低摩擦等先进技术,将原有量产汽油机的热效率提升了1~3个单位。但是,想要进一步提高量产汽油机的热效率,受限于升功率与热效率的“Trade-off”(取舍)关系(如图1所示),尤其是从41%到45%,Sellnau认为需要更加精益化的设计,甚至是创新的燃烧模式。

图1 最高热效率与最大升功率的关系[5]

近几年,内燃机界加快了提升热效率的日程和工作。由日本50多个大学和企业参与的国家战略重大研究项目SIP刚刚结题,目标是50%热效率,并给出了技术途径[6]。Honda采用1.5的冲程缸径比、超高的滚流比、17的压缩比、超过30%的EGR和450 mJ的高能点火等技术,在过量空气系数为1时,通过一维模拟将热效率提高到45%[7]。Toyota也采用1.5的冲程缸径比、超高的滚流比、13的压缩比、19.7%的EGR和高能点火等技术,在稀燃的条件下将热效率提高到45.7%[8]。Delphi汽油机Gen3X采用了类似柴油机的燃烧模式,称之为“GDCI(Gasoline Direct Injection Compression Ignition)”,通过中置50 MPa喷油器将汽油喷入缸内压燃,配合稀燃、无节气门、进气加热、缸压反馈传感器、排气“Rebreathing”(排气再回流)、短集成排气歧管和高效变喷嘴涡轮增压器等技术,将最高热效率提升到43%,虽然没有达到45%,但是40%的工况区域覆盖广泛,并通过模拟预测,加上50%绝热等技术之后,热效率达到47.6%[5]。

对于上述技术路线的量产可行性,一方面,像Honda和Toyota,将某一工况点的热效率做到很高,但最大升功率不足,只能用于增程式发动机的单点高效运行;另一方面,像Delphi,将全Map的热效率都提升到较高且可观的程度,但系统的复杂性较高,可靠性有待验证。另外,上述几种技术路线也将大幅提高成本,所以想要把45%~50%热效率应用于量产,还有很多问题需要解决。下面将分别介绍Honda、Toyota和Delphi的45%~50%热效率技术路线。

2 Honda的45%热效率技术路线[7]

Honda通过一维模拟计算来选取达到最高热效率的各项参数。采用91 RON的汽油,过量空气系数设定为1,最高热效率点的转速设定为2 000 r/min。

2.1 冲程缸径比

冲程缸径比在汽油机燃烧系统的设计中有着重要的作用,它影响到传热、摩擦和压缩比等关键要素的选择。

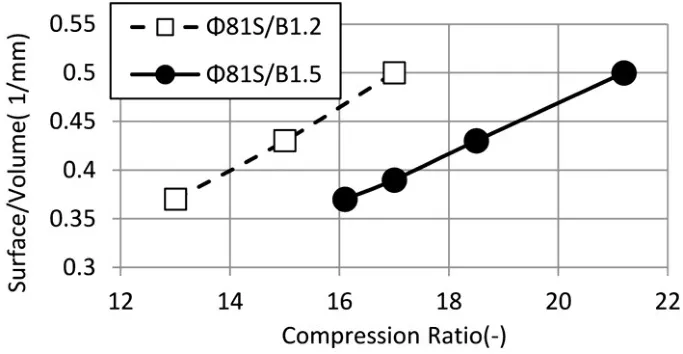

如图2所示,在相同冲程缸径比的条件下,面容比随着压缩比的增大而增大;为了减小传热损失,在较小的相同面容比下,可以通过增大冲程缸径比来提高压缩比,进而提高热效率。

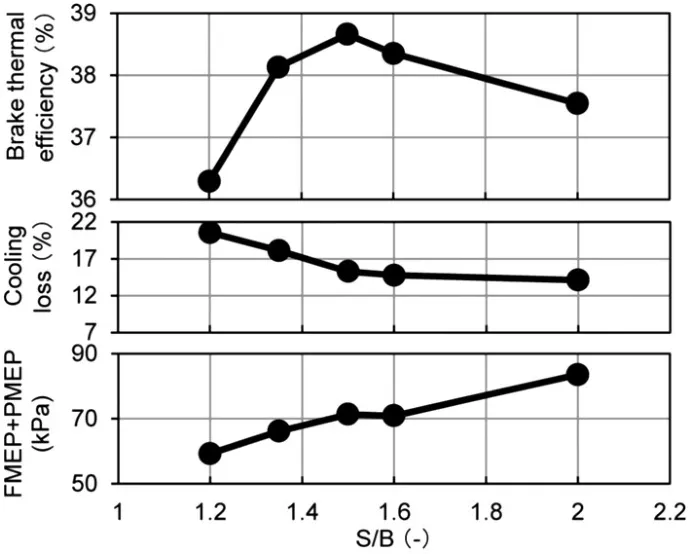

但是,不断增大冲程缸径比不会一直提高热效率。如图3所示,Ikeya的研究表明传热损失随着冲程缸径比的增大而减小,泵气和摩擦损失随着冲程缸径比的增大而增大,所以热效率随着冲程缸径比增大而先增大后减小,在冲程缸径比为1.5左右时,热效率达到最高,接近39%。

2.2 有效压缩比

膨胀比大于压缩比是提高热效率的另一种方法,可以通过进气门晚关降低有效压缩比来实现。如图4所示,压缩比为17时,进气门晚关的热效率明显大于奥拓循环,也大于压缩比13.5的奥拓循环,这时的最高热效率达到约42%。

图2 冲程缸径比对面容比和压缩比的影响[7]

图3 冲程缸径比对传热、泵气和摩擦的影响[7]

图4 压缩比和热力循环对热效率的影响[7]

2.3EGR下的燃烧

EGR也是提高热效率的一种方法,为了在EGR率超过30%的条件下保证快速燃烧和稳定点火,需要通过增大湍动能和点火能量来弥补。

为了保证30%以上的EGR率,Honda将点火能量设为450 mJ。

2.4 喷油落点和喷射时刻

为了进一步提高热效率,Honda对喷油落点和喷射时刻也进行了优化,优化之后的最高热效率已经接近43%。

2.5 EGR和增压系统

为了同时得到较高的热效率和功率,Honda采用了两级增压:在最高热效率工况点运行小流量增压器;在外特性工况点运行大流量增压器。

至此,Honda通过一维模拟计算,逐步优化各个子系统的参数,最终将最高热效率提升到45%。

3 Toyota的45%热效率技术路线[8]

与Honda类似,Toyota的Nakata也采用了1.5的冲程缸径比、3.6的高滚流比、19.7%的EGR率和高能点火来提高热效率。有所不同的是,Toyota的压缩比略低,为13;为了降低传热损失,采取了稀燃的手段,使得缸内平均温度低于理论空燃比的燃烧温度;由于稀燃,为了增加进气量,用电动增压器代替涡轮增压器,但没有将电动增压器的使用纳入热效率的计算。

图5给出了过量空气系数1、过量空气系数1加EGR和稀燃无EGR的热效率对比。从图中可以看到,总体来说,相比于过量空气系数1,引入EGR和稀燃都提高了热效率,稀燃比EGR提升的热效率更大,总体高出2个单位。

图5 过量空气系数1、EGR和稀燃的热效率对比[8]

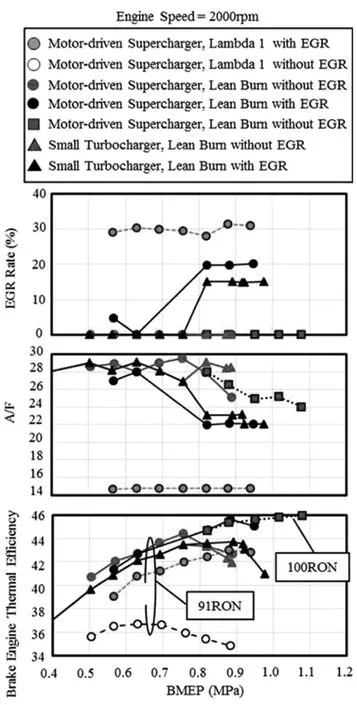

图6给出了各种条件下的热效率对比,包括有无EGR、过量空气系数1与稀燃、电动增压器与小涡轮增压器、91 RON和100 RON汽油。从图中可以看到,有EGR比无EGR的热效率更高;同样是电动增压器的条件下,稀燃比理论空燃比的热效率更高;同样是稀燃的条件下,电动增压器比小涡轮增压器的热效率更高;在其它条件相同的情况下,100 RON比91 RON的汽油热效率稍高。在电动增压器、稀燃、EGR和91 RON的条件下,热效率达到次高,为45.7%;在电动增压器、稀燃、EGR和100 RON的条件下,热效率达到最高,为45.9%。

另外,Nakata还在文中提到,如果对燃烧系统继续进行精益设计和优化,预计可将最高热效率提升到46.5%。

4 Delphi的45%热效率技术路线[5]

在实现汽油机45%热效率的技术路线上,Delphi的Sellnau没有继承传统汽油机的火花点火,而是另辟蹊径,在Gen3X上采用了GDCI(Gasoline Direct Injection Compression Ignition)的燃烧模式,通过中置50 MPa喷油器在上止点附近喷入高压燃油进行压缩点燃。针对汽油压燃在部分工况点的运行限制,Gen3X采用了稀燃、无节气门、进气加热、缸压反馈传感器、排气“Rebreathing”、短集成排气歧管和高效变喷嘴涡轮增压器等技术,将最高热效率提升到43%,满足系统从中低负荷到高负荷的运行要求,并能快速切换。

图6 各种条件下的热效率对比[8]

4.1 进排气和燃烧系统

对于压燃,为了实现快速的进气温度控制,Gen3X系统在压气机后分别布置了空气加热和冷却两套装置,同时在压气机前加设了用于控制EGR温度的废气旁通阀,加之管径和长度的合理设计,使得进排气都能对温度和流量进行灵活控制。

低负荷时,Gen3X通过上述进排气系统和排气“Rebreathing”引入热的EGR来提高并控制进气温度,从而稳定压缩点火。排气“Rebreathing”的凸轮型线如图7所示,其作用是在进气阶段再次短暂且小升程地开启排气门,引入部分废气来提高缸内温度,稳定压燃。

图7 排气“Rebreathing”的凸轮型线[5]

中高负荷时,Gen3X通过上述进排气系统引入冷EGR,并采用上止点两次喷射的燃烧策略:第一次喷射在上止点前30°CA左右,为部分预混燃烧,燃烧速度适中;第二次喷射在上止点附近,为扩散燃烧,燃烧速度快。通过控制两次喷射的比例,可以解决压燃在高负荷的燃烧噪音问题,同时也能得到较低的排放。

冷启动时,进气道布置的2.5 kW电加热器可以帮助实现催化器快速起燃,这时,大约三分之一的加热热量传递到排气当中。

4.2 增压器

Delphi在Gen3上采用了“涡轮+机械”的两级增压的模式[9],由于机械增压的旁通阀产生了很大的流动损失,所以为了追求高热效率,Gen3X只保留了涡轮增压器,并且进行了效率Map的优化,将高效区拓展到更大的范围。

4.3 热效率

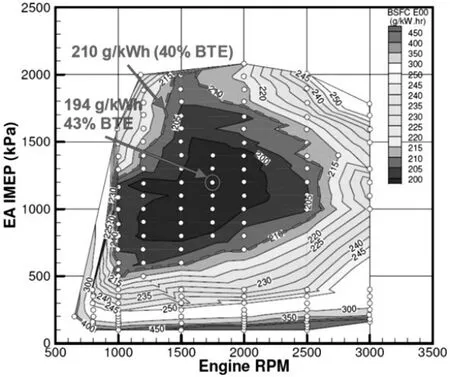

基于上述汽油机的技术路线,且没有EGR的情况下,Gen3X将最高热效率提升到43%,同时保证最大升功率为69 kW/L,突破了当前升功率与热效率的“Trade-off”界限(如图1所示)。更具有意义的是,其40%热效率的工况覆盖了从0.5 MPa到2 MPa的平均指示有效压力(Indicated Mean Effective Pressure,IMEP)范围。如图8所示。

图8 Gen3X的热效率Map[5]

同时,通过模拟预测,Delphi的Sellnau也给出了Gen4X挑战50%热效率的技术路线:在Gen3X的基础上,继续提高喷油压力、降低10%的摩擦、降低50%的传热和提升2%的涡轮增压器效率,有望将热效率提升到47.6%。

5 结论及启示

众所周知,汽油机除了做功之外的能量损失主要包括摩擦、泵气、传热、燃烧和排气,想要达到45%~50%的热效率,必须减小上述的能量损失。图9总结了Honda、Toyota和Delphi在这几方面所采用的主要技术路线。

(1)低摩擦和高效增压器是降低摩擦损失和排气损失的必备技术;

(2)热效率从41%提升至45%乃至50%,降低传热损失最为关键。从目前来看,高EGR率和稀燃技术也成为了必备技术;

(3)降低燃烧损失,则必须提高燃烧速度。而对于高EGR率或者稀燃的快速燃烧,主要有两种方案:一种是Honda和Toyota通过高滚流气道、大的冲程缸径比和高能点火来弥补;另一种是Delphi采用的压燃来实现,并且同时配合了进气加热、排气“Rebreathing”和短集成排气歧管等技术。

(4)降低泵气损失方面,主要是通过阿特金森或无节气门的手段来实现。

图9 45%~50%热效率的技术路线总结

目前,尽管Honda、Toyota和Delphi等已经在实验室中获得了汽油机45%~50%热效率,但由于各种因素的限制,量产在短期内仍不具备条件。

(1)稀燃后处理。传统的稀燃后处理主要用于柴油机,如SCR、LNT等。虽然技术上较成熟,但由于成本和产业化等原因,将其应用于乘用车仍需时日。

(2)新燃烧模式带来的辅助技术成本。如Delphi压燃技术路线所需要的缸压反馈传感器、高效变喷嘴涡轮增压器等。

(3)复杂系统的可靠性和耐久性。大的冲程缸径比、高能点火系统、压反馈传感器、高效变喷嘴涡轮增压器等所带来的可靠性和耐久性问题,也需要予以考虑。

综上所述,未来要实现商业用途汽油机45%~50%的热效率,还需要完成更多的研究工作和产业化工作