18CrNiMo7- 6 的组织分析与硬度检测

吴辰晨

(常州技师学院,江苏 常州213000)

一般齿轮表面硬度越高、其轮齿疲劳寿命越长、有效渗碳层深和心部硬度是影响齿轮轮齿疲劳折断的重要因素:有效渗碳层深要保证渗层和心部过渡处有足够的强度、防止渗层剥落、但有效渗碳层深度不能过大。尤其是齿根部位的层深过大、心部硬度过高会造成表面残余压应力降低及心部韧性下降从而影响疲劳性能。可见保证齿轮硬度对齿轮使用寿命尤为重要。

1 仪器设备的介绍与操作

本章主要介绍仪器设备与其操作规程,不仅让人们对硬度检测设备有更加详细的认识,更体现出设备操作是的规范性。

1.1 金相试样切割机。试样装夹时先利用支撑板来对锯架进行职称,确保其不会落下。把试样件放置于锯架钳口前面,然后顺时针的进行旋转,通过螺杆夹紧试样。右手抬起手柄,左手进行支撑板的操作,让其离开支撑点。这个时候,右手应该将手柄握住,让试样逐步的接近砂轮片,然后切割。在切割的时候,必须将冷却液对准试样切割的地方,保证给进的匀速。在切割的时候,也应该根据要求调解冷却液大小,避免出现溢出的情况。在切割后,需要抬起锯架到一定高度。这个时候,可以将试样取下。在切割的时候,不能用出现裂纹或者破损的砂轮片,也必须保证冷却液的充足。切割机每天做好清洁保养工作,各个转动处添加润滑油。机体内积屑和垃圾应经常清除,使排水畅通。

1.2 手动式洛式硬度计。表盘内长指针的尖头基本指向上方对准“C”位。在标尺选择的时候,应该根据实践材料软硬程度,顺时针的进行手轮的转动,进行总实验力的确定。装上压头,将被测试件放在试台上。转动旋轮,将试件缓慢无冲击的与压头接触,直至表的长指针转过三圈基本指向“C”处。转动表盘,使长指针对准“C”位。手柄缓慢朝前推,保持时间为5 秒,然后将手柄平稳往前拉。此时,表内长指针指向的数据为被测试件的硬度值。试验完毕后,取下试件,仪器用防尘罩盖好。注意事项:应该确保被测试件表面的光滑和平整,确保试台和试样支撑面的清洁,从而确保密合良好。应该把被测试件稳定放在试台上,在加力的时候不能进行试件的移动,确保能够见试验力垂直的施加到试件上。

2 渗碳淬火钢的热处理工艺及组织分析

2.1 技术要求。齿轮渗碳淬火技术要求。检验标准GB/T25744-2016《钢件渗碳淬火金相检验》,马氏体级别评判。

2.2 渗碳淬火工艺。热处理材料为18CrNiMo7-6 钢,将材料加工成4 件同规格试样直径40mm 长度为80mm,在井式炉渗碳淬火,渗碳工艺采用强渗,扩散两段法。

3 组织结果分析

3.1 表面马氏体针指标。18CrNiMo7-6 钢渗碳淬火后表面0.05-0.15mm 区域为马氏体。

3.2 其他性能指标。通过将18CrNiMo7-6 渗碳后较快冷至650℃保温4h,无需高温回火处理,奥氏体化温度选择825℃,硝盐介质160℃,风冷终止温度提高约至110℃可以控制渗碳齿轮表面马氏体针长12.5um 以内。

从热处理工艺角度进行分析研究,淬火之前,表面奥氏体晶粒大小与奥氏体温度及时间、表面碳浓度、淬火加热前原始组织有关,奥氏体温度越高、时间越长,那么奥氏体晶粒也会越大。若是表面碳浓度增高到一定程度可以将剩余的碳化物融入到奥氏体中去,让奥氏体晶粒不断的长大,导师淬火之后马氏体也比较粗大,残留奥氏体数量也会有明显的增加。

通过将18CrNiMo7-6 渗碳后较快冷至650℃保温4h,无需高温回火处理,奥氏体化温度选择825℃,硝盐介质160℃,风冷终止温度提高约至110℃可以控制渗碳齿轮表面马氏体针长12.5um 以内。

硝盐淬火后表面马氏体级别取决于淬火前表面奥氏体晶粒大小以及淬火冷却中初生、次生马氏体形成情况。从热处理工艺角度分析,淬火前表面奥氏体晶粒大小与奥氏体温度及时间、表面碳浓度、淬火加热前原始组织有关,奥氏体温度越高、时间越长,那么奥氏体晶粒也会越大。若是表面碳浓度增高到一定程度可以将剩余的碳化物融入到奥氏体中去,让奥氏体晶粒不断的长大,导师淬火之后马氏体也比较粗大,残留奥氏体数量也会有明显的增加。

4 渗碳淬火钢热处理后的硬度检测

4.1 端淬硬度检测过程。将试样按上述工艺,920℃强渗期22h,920℃扩散期9h,较快冷却至650℃保温4h 后入坑缓冷至约400℃空冷,825℃淬火2.5h,160℃硝盐冷却,风冷至110℃水冷。180℃回火4h。然后送去线切割,待试样送回实验室后用手动式硬度机检测试样淬透性。

4.2 齿轮表面与心部硬度检测过程。将渗碳淬火后的心部硬度试样放置在金相试样切割机上切割成两半,将带有试样号的一端的部用磨样机将试样心部磨的平整光滑,磨样的时候先用粗砂纸后用细砂纸,然后用抛光机将心部表面进行抛光。抛光后的试样放在手动式硬度机上检测其心部硬度测量三次对照表格在要求范围内即为合格品。

表面硬度检测:需携带角磨机和里氏硬度计到热处理车间检测热处理工艺后的齿轮表面硬度,用角磨机将齿轮表面磨深约30丝,用硬度计测量其硬度值。

5 渗碳淬火钢热处理后的硬度检测

5.1 端淬硬度检测过程。将试样按上述工艺,920℃强渗期22h,920℃扩散期9h,较快冷却至650℃保温4h 后入坑缓冷至约400℃空冷,825℃淬火2.5h,160℃硝盐冷却,风冷至110℃水冷。180℃回火4h。然后送去线切割,待试样送回实验室后用手动式硬度机检测试样淬透性。

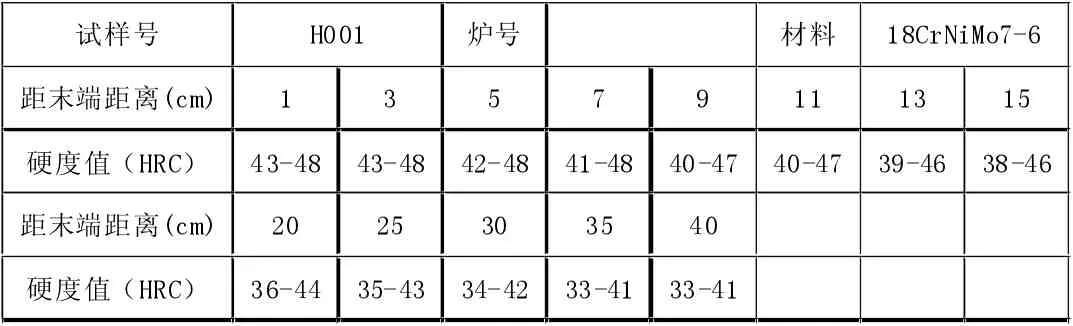

试样号 H001 炉号 材料 18CrNiMo7-6 距末端距离(cm) 1 3 5 7 9 11 13 15 硬度值(HRC) 43-48 43-48 42-48 41-48 40-47 40-47 39-46 38-46 距末端距离(cm) 20 25 30 35 40 硬度值(HRC) 36-44 35-43 34-42 33-41 33-41

符合上述表格数值即为合格品。

5.2 齿轮表面与心部硬度检测过程。将渗碳淬火后的心部硬度试样放置在金相试样切割机上切割成两半,将带有试样号的一端的部用磨样机将试样心部磨的平整光滑,磨样的时候先用粗砂纸后用细砂纸,然后用抛光机将心部表面进行抛光。抛光后的试样放在手动式硬度机上检测其心部硬度测量三次对照表格在要求范围内即为合格品。

表面硬度检测:需携带角磨机和里氏硬度计到热处理车间检测热处理工艺后的齿轮表面硬度,用角磨机将齿轮表面磨深约30丝,用硬度计测量其硬度值。

零件编号 表面硬度 心部硬度 要求:58-62HRC 要求:35-40HRC H001

检测完成后如果材料硬度不合格,可以从以下5 个方面分析。

人:人为操作方面可能出现误差,可以送回线切割处重新切割后再次检测。机:设备的问题检查硬度的仪器设备硬度值是否正确。料:材料是否是检测所需要的材料。法:就是热处理工艺,工艺是否按照工艺路线。环:就是环境。

6 结论

18CrNiMo7-6 渗碳后较快冷至650℃保温4h,在160℃硝盐浴中冷却,再风冷约至110℃水冷,其表面马氏体针长可以控制在12.5um 以内。

一般齿轮表面硬度越高、其轮齿疲劳寿命越长、有效渗碳层深和心部硬度是影响齿轮轮齿疲劳折断的重要因素。经过合理的渗碳淬火热处理工艺后获得良好的综合力学性能,又可以提高齿轮的高强度耐磨性、表面硬度与心部硬度,从而可见保证齿轮硬度对齿轮使用寿命尤为重要。

材料渗碳淬火在热处理中的应用是很广泛的,像很多高精密的零件粗加工前或精加工后都是通过热处理来提高材料的本身硬度,本文只是取于自己工学交替中亲身实习经历和感悟所写,只是宏大金属热处理的冰山一隅,书写本文就是为了说明热处理渗碳淬火的应用。