国产化大化肥高压甲铵泵运行故障及检修对策

郑明统,范天祥,初保卫,于 涛

(中国石油宁夏石化公司,宁夏银川 750026)

为了研发我国自主知识产权的大化肥工艺技术,2009 年中国石油启动了45/80 国产大化肥关键设备国产化,研发了我国自主知识产权的合成氨、尿素工艺包大氮肥工艺系统,建成了中国石油宁夏石化公司第三套化肥装置[1]。该装置合成氨1 500 t/d,尿素2 640 t/d,年产合成氨45×104t,尿素80×104t。其中尿素装置高压甲铵泵是首台国产化高速、高压分段多级离心泵,在原始开车过程中该泵频繁出现轴瓦温度高、轴承振动大、油封漏油等设备隐患。本文针对高压甲铵泵在运行中出现的故障进行分析并提出具体的技改措施,为今后同类国产设备的设计、维护、检修提供借鉴和帮助。

1 设备简介

1.1 设备结构和性能参数

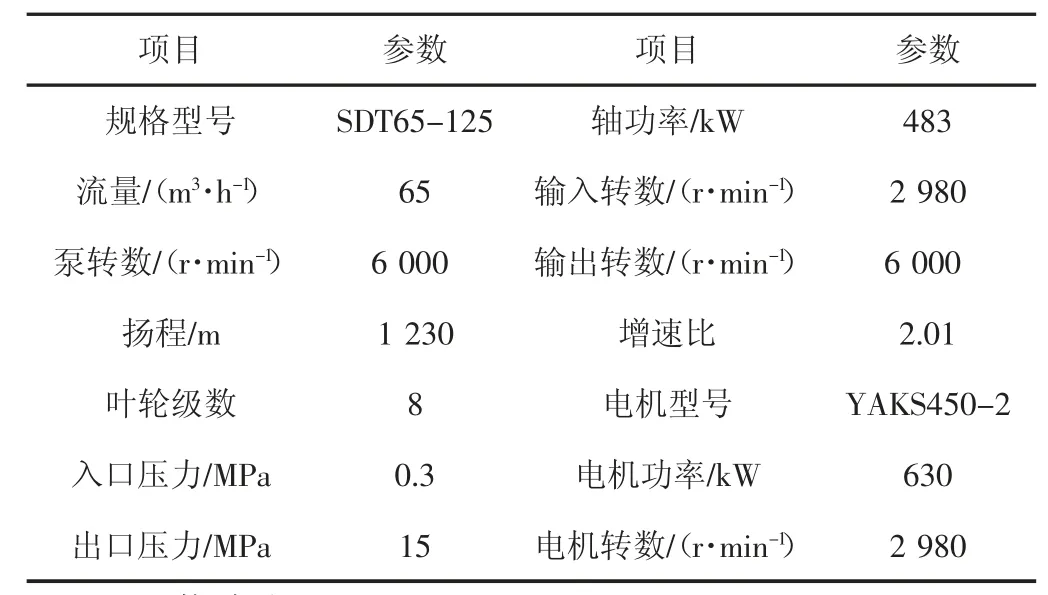

高压甲铵泵泵体外缸采用径向剖分,内缸采用水平剖分的形式,有8 级叶轮、叶轮对置布置、采用米契尔止推轴承和段间平衡轴封平衡装置、机械密封采用双端面集装式、径向轴承是五块可倾瓦径向轴承、油封为矩形槽梳齿密封,该泵主要性能参数(见表1)。

表1 高压甲铵离心泵主要性能参数

1.2 工艺流程

高压甲铵泵的工艺流程是将低压碳铵分离罐中含有CO2(质量含量38.73 %)、NH3(质量含量30.12 %)和水(质量含量31.15 %)的75 ℃氨基甲酸铵溶液,从0.3 MPa 加压到15 MPa 后注入高压洗涤器E3203 顶部作为合成塔的气体溶解液。

2 高压甲铵泵运行中存在的故障分析

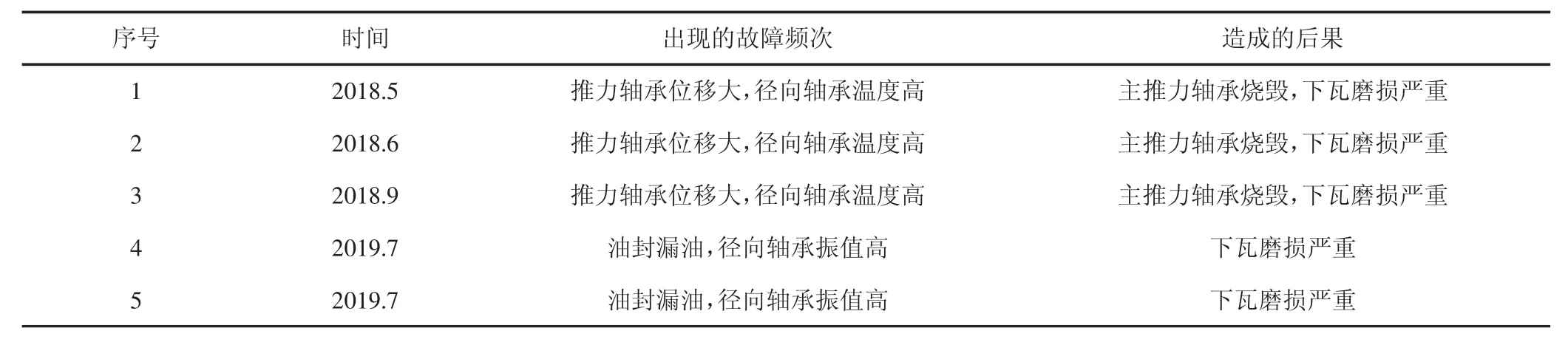

该泵自2018 年原始开车以来,多次出现推力轴承烧损,径向轴承振动大,温度高等现象,下表为开车以来历次出现的问题(见表2)。从表2 中看出高压甲铵泵出现故障频次最高的是径向轴瓦温度高和振动大,对于出现的问题分析如下。

2.1 影响高压甲铵泵径向轴瓦温度高的因素

(1)油压低,进油量少;(2)润滑油温度高;(3)润滑油质不好;(4)轴承间隙太小;(5)进油油楔与泵轴旋转方向相反。

高压甲铵泵的径向轴承采用可倾瓦五油楔轴承,在上、下轴承座内装有五块可以自动调节倾斜角的活动瓦块,瓦块表面浇筑巴氏合金层。五块瓦呈半圆柱面各自镶入瓦座内,瓦块与槽形成线接触,瓦块可绕接触线在垂直于轴线的平面内摆动,从而自动调节转子偏离轴心。润滑油从油孔进入轴承座内,为径向轴承和推力轴承建立、形成油膜,同时带走轴承产生的热量,起到冷却轴承的作用。这两台泵在前期试运行过程中驱动端和自由端的径向轴承温度最高达到75 ℃,比原设计温度高出25 ℃,尽管对油压和油温做出适当调节,但径向轴承温度没有明显改变,造成整套装置低负荷运行。

2.2 影响高压甲铵泵径向瓦振动大的因素

(1)基础松动;(2)轴承磨损;(3)转子对中不量;(4)转子动不平衡;(5)动静摩擦;(6)轴承座与转子不同心;(7)抽空、汽化频繁。

高压甲铵泵原始试车时径向轴承振值最高上涨到75 μm,虽然能稳定运行一段时间,但已经超过了振值报警值60 μm,非常接近振值联锁值85 μm。该泵带“ 病” 运行,给装置的长周期运行造成隐患。

2.3 影响高压甲铵泵轴位移大的因素

(1)抽空、气蚀;(2)轴向力平衡不好;(3)平衡管线堵;(4)平衡水压力低;(5)平衡鼓段间间隙大。

在尿素装置开车期间,因低压碳铵分离罐液位计误指示,造成两台泵入口抽空严重;在泵体解体后发现平衡鼓一段、二段段间平衡间隙大,这些因素将会导致主副推力轴瓦烧损。

2.4 备用泵切换过程中频繁跳车,原运行泵停运后出现反转

运行泵切换备用泵的过程中,启动备用泵运行正常后,停原运行泵后备用泵驱动端和自由端振值高联锁跳车,多次检修备用泵仍然无法解决问题。

2.5 泵轴承座油封漏油

两台高压甲铵泵从2018 年4 月试车运行开始,驱动端和自由端油封多次出现泄漏,驱动端靠近联轴节侧漏油尤为严重,最大漏量达到近1 000 mL/h,严重影响了泵的安全稳定运行。

3 高压甲铵泵故障检修对策

表2 高压甲铵泵试车以来出现的故障

3.1 径向轴承温度高的检修对策

高压甲铵泵自开车以来径向轴承温度一直偏高,从油压低、进油量少;润滑油油冷器堵油温高、润滑油品质不好,轴承间隙太小、进油油楔与泵轴旋转方向相反等多个方面分析原因,最终从径向瓦巴氏合金层和瓦背承力面的痕迹得出进油油楔与泵轴旋转方向相反是造成径向瓦温度高的主要原因。通过制造厂家和径向瓦设计的标准将径向轴承瓦壳沿轴向旋转180°,重新加工径向轴承瓦壳定位销钉孔。泵再次试运行时径向轴承温度降至50 ℃以下,较原试车温度降了25 ℃,彻底解决了径向轴承温度高的问题。

3.2 径向轴承振值偏高的检修对策

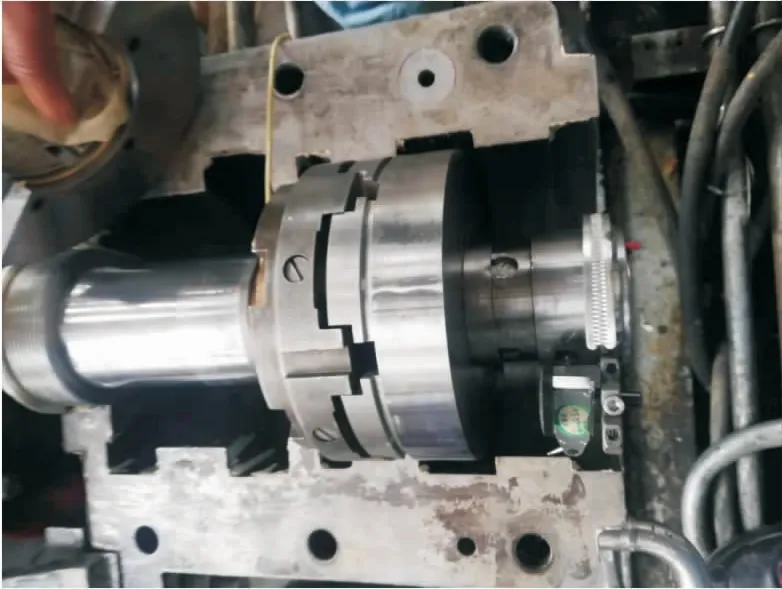

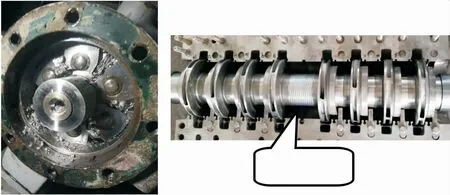

高压甲铵泵在经过开车初期运行平稳后,随着装置负荷不断增大,径向轴承振动值逐渐上涨,最高达到75 μm,超过了该泵设置的报警值60 μm。利用装置停车机会从基础松动、轴承磨损、转子对中不量、转子动不平衡、动静摩擦、轴承座与转子不同心等方面查找原因,最终检查出轴承座与泵转子同轴度相差0.25 mm,这是造成高压甲铵泵径向轴承振动高的主要原因。为此,设计专用工具将杠杆表紧固在轴颈处,旋转泵转子利用杠杆表找轴承座和转子的同心度(见图1),按照标准和要求将轴承座和泵轴的同心度调整到0.05 mm以内,而后紧固轴承座端面螺栓,重新铰制轴承座定位销孔,以保证轴承座定位后与转子的同心度。同时复查了此处径向轴承瓦背预紧力,尽管复测间隙为0.01 m,符合标准要求(0.01 mm~0.05 mm),但为了增加径向轴承的刚度和稳定性,将径向轴承瓦背预紧力调整至0.04 mm。

图1 利用杠杆表检测转子和轴承箱的同心度

3.3 主推力轴承烧损的检修对策

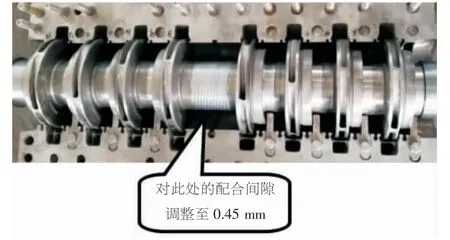

高压甲铵泵在开车过程中因系统不稳定,泵入口抽空是造成推力轴承烧损的主要原因,但对该泵解体时发现一段、二段段间平衡轴封间隙大,复查间隙最大达到0.60 mm,远远超过设计值0.35 mm~0.40 mm,这将导致高压侧的甲铵泄漏到低压侧致使转子平衡打破,转子在不平衡力的作用下推向主推力瓦侧,造成主推力轴承烧损(见图2)。本次检修将该处的间隙调整至0.45 mm,满足设计要求和标准(见图3)。为防止高压甲铵泵入口抽空,引1.5 MPa 稀氨水配Φ57 管线进入低压碳铵分离罐,泵抽空时给甲铵泵入口补液,从根本上解决了甲铵泵泵入口抽空的问题。

图2 推力轴瓦烧损后的巴氏合金粉末

图3 一段、二段段间平衡轴封图

3.4 运行泵倒泵停运后反转的检修对策

高压甲铵泵在原始开车过程中运行泵和备用泵为满足工艺负荷要求经常倒泵,但运行泵停运后,备用泵驱动端和自由端振值会高联锁跳车,造成装置系统大幅波动。对备用泵检查径向轴承、推力轴承的工作间隙及瓦背预紧力都在设计范围内。然而在运行泵和备用泵切换过程中仍然出现启动后的备用泵振值高联锁跳车现象,症状与检修前相同。在现场工艺操作和检修人员共同查找确认下,发现启动备用泵后,停运泵发生反转,这是由于备用泵开启后一部分甲铵液沿逆止单向阀倒灌进入停运泵的叶轮中,造成停运泵反转。结合现场停运泵反转的现象最终确认该泵的出口单向阀内漏严重。即在运行泵停运后,启动的备运泵出口甲铵液通过内漏的单向阀打回流,造成该泵出口压力瞬间大幅度下降,泵内产生气缚现象,导致启动的备用泵振值高联锁跳车。在更换完内漏的单向阀后,进而修改了高压甲铵泵的操作规程和倒泵操作法:即在停运行泵之前,先适当打开备用泵的最小流量循环阀,而后慢慢打开备用泵的出口阀。待备用泵压力、温度运行正常后然后再停运行泵,通过这种方法备用泵再没出现过振值高联锁跳车的情况。

图4 改造后的新油封

3.5 泵轴承座油封漏油的检修对策

高压甲铵泵油封与轴承座壳体采用梳齿密封,与轴采用O 型圈密封,材质为铝镁合金。由于与轴密封的O 型圈材质为橡胶,使用周期短,不耐油且易老化,直接造成油封与轴之间漏油。在检修时将该处橡胶O型圈更换为耐油的聚四氟乙烯O 型圈。同时对原厂梳齿密封的齿数、齿面宽度、齿槽深度及回油槽进行技术改造:原厂设计的梳齿齿面宽4 mm,槽深2 mm,齿面间距3.5 mm,这种梳齿密封的齿型设计和齿槽布置对泄漏的润滑油阻率变小,而且回油槽浅而窄,使得带压的润滑油来不及回油箱就沿轴向外泄漏。现将原厂设计的齿型矩形槽加工成与泵轴旋向相反的螺纹齿型槽,齿间距为2.5 mm,槽深2.5 mm,同时将油封与轴之间的间隙由原来的0.40 mm 缩小到0.25 mm,并加大回油槽的宽度和深度。这种油封的技术改动,使得泄漏的润滑油进入油封时,一部分随着泵轴的旋转泄漏的润滑油沿着相反的螺旋槽回到轴承箱内;另一部分泄漏的润滑油在油封末端顺回油槽流到轴承箱内,从而达到密封的效果。此处的技术改动,彻底消除此处油封漏油的现象(见图4)。

4 结语

高压甲铵泵是国产大化肥尿素装置的关键设备,与国外同类进口设备相比前期运行故障率较高,但经过工程技术人员和技师的不断探索、分析和改进,彻底消除了该泵在设计、工艺及安装过程中存在的缺陷,不仅提高了国产高压甲铵泵的运行周期,而且为同类国产化设备解决同类问题提供了依据和途径,更为国产化大化肥装置关键设备的推广和应用做出了贡献。