烧蚀型面结构对CVI+HPIC工艺制备针刺C/C喉衬等离子烧蚀性能的影响

吴小军, 杨杰, 郑蕊, 张兆甫, 杨毅

烧蚀型面结构对CVI+HPIC工艺制备针刺C/C喉衬等离子烧蚀性能的影响

吴小军, 杨杰, 郑蕊, 张兆甫, 杨毅

(西安航天复合材料研究所, 西安 710025)

以碳纤维无纬布/碳纤维网胎叠层针刺预制体为增强体, 经化学气相渗透(CVI)联合沥青高压碳化(HPIC)工艺制备了热解碳+沥青碳双元基针刺C/C喉衬材料, 利用X射线断层扫描(μ-CT)和扫描电镜(SEM)表征了材料的微观结构, 采用等离子烧蚀试验考察了针刺喉衬材料-纤维铺层面(0°)、向针刺面(90°)以及两者间过渡层面(23°、45°和68°)的烧蚀性能。结果表明, 采用CVI+HPIC组合工艺能使针刺材料达到高致密态, 获得了孔隙率仅为4%的C/C材料, 材料内部孔隙呈离散态分布, 其中98%的孔隙为小于20 μm的小孔。烧蚀结果显示, 针刺C/C材料不同区域的烧蚀性能存在差异, 从-层面(0°)到向针刺面(90°), 其耐烧蚀性能呈先增强后减弱的趋势, 68°层面耐烧蚀性能最好, 线、质量烧蚀率分别为0.056 mm/s、0.050 g/s。烧蚀面纤维的排布是影响烧蚀性能的关键因素, 68°层面因形成的尖端烧蚀模式占比较高, 表现出最佳的耐烧蚀性能。

针刺预制体; C/C复合材料; 烧蚀率; 微观结构

以碳纤维针刺预制体为增强体, 经化学气相渗透(CVI)联合树脂浸渍常压碳化(PIC)或沥青浸渍高压碳化(HPIC)工艺方法制备的针刺C/C复合材料[1-3],因综合性能良好、制备成本低、适宜于大批量生产等优点, 已成为固体火箭发动机极端环境抗烧蚀喉衬构件的重要选择材料[4-5]。

针刺C/C喉衬材料-面(0°面)采用碳纤维无纬布正交叠层增强, 其向(90°面)通过刺针倒钩引入纤维束(长15~20 mm)并钉扎无纬布, 使增强体形成准三维网状交织结构, 从而赋予了复合材料极佳的整体结构特性[6]。其相对于传统2D铺层C/C材料的力学及热学性能都得到有效改善, 并且在2800 ℃仍表现出比室温更为优异的层间拉伸强度[7]。同时, 叠层无纬布较好的连续性可以减少喉衬烧蚀过程 中的机械剥蚀, 从而利于减少针刺C/C喉衬材料的烧蚀[8]。

然而, 由针刺工艺途径引入的向纤维含量较低, 使得到的针刺C/C材料为非均匀结构体, 造成不同增强方向性能差异明显[9]。烧蚀性能作为喉衬材料的关键考核指标, 由于喉衬构件烧蚀型面的弧形结构特点使非均匀针刺C/C材料的各增强方向都受到燃气焰流冲蚀。苏君明等[10]研究表明, 全尺寸针刺C/C喉衬构件在固体发动机工况下表现出优异的烧蚀性能。但有关各向异性结构针刺材料烧蚀型面纤维含量和排布对烧蚀性能影响的研究鲜见报道, 针刺C/C复合材料-面、向及其过渡型面的烧蚀规律至今仍未掌握, 从而制约了高性能针刺C/C喉衬材料的制备。目前测试C/C材料烧蚀性能的方法主要有氧乙炔烧蚀、等离子烧蚀以及驻点烧蚀 等, 其中等离子烧蚀具有试验成本低, 热流密度(>20000 kW/m2)大, 更能接近真实地模拟喉衬材料的热烧蚀环境, 是C/C喉衬材料烧蚀性能较佳的评价手段。

基于此, 本研究采用CVI+HPIC工艺制备了针刺C/C喉衬材料, 研究了材料的微观组织结构, 利用等离子烧蚀试验考察了该材料不同针刺层面的烧蚀性能, 探讨了针刺C/C喉衬材料的烧蚀机理, 以期为针刺C/C复合材料应用于喉衬工程构件的工艺优化奠定基础。

1 实验方法

以T700 12K碳纤维无纬布、网胎为原材料, 采用正交方式在-面循环铺设碳纤维无纬布, 无纬布间铺设面密度为44 g/m2的网胎层, 达到一定厚度后, 采用接力针刺技术, 以(18~20)针/cm2的针刺密度将网胎层中的纤维垂直刺入到无纬布间, 形成长度为15~17 mm的向纤维, 使预制体连接成为整体, 得到密度为0.48 g/cm3的针刺预制体。根据向纤维含量估算方法[11], 计算出向纤维含量占比为7%~8%, 则相应-面纤维含量占比为92%~93%。

以C3H6为碳源气, 在1~5 kPa炉压、900~950 ℃条件下对尺寸为200 mm×200 mm×150 mm针刺预制体进行可控化学气相渗透(CVI), 使其增密至(1.05~1.15) g/cm3, 随后以高温煤沥青为浸渍剂, 对获得的低密C/C材料进行沥青真空浸渍-高压碳化(HPIC)循环增密, 得到密度≥1.94 g/cm3的针刺C/C喉衬材料, 其中HPIC工艺压力为60~70 MPa、碳化温度为700~900 ℃。

为系统研究纤维含量、排布对C/C喉衬材料烧蚀性能影响, 按图1所示, 在针刺C/C喉衬材料-铺层面(0°)、向针刺面(90°)及23°、45°、68°层面取样, 加工成30 mm×10 mm的烧蚀试样, 进行等离子烧蚀试验, 测试标准执行GJB 323B-2018, 主要试验条件为:烧蚀距离为10 mm、喷枪喷嘴直径为8 mm、热流密度为25120 kW/m2, 等离子焰流垂直冲刷样品表面。测试方案如下:1)考察0°、23°、45°、68°、90°层面烧蚀性能, 烧蚀时间20 s; 2)对0°、90°典型烧蚀层面进行不同时间(10、15、25、35 s)烧蚀测试。烧蚀试验前后, 分别用千分表(分辨率:0.01 mm)和电子天平(分辨率: 0.1 mg) 测量试样的烧蚀中心厚度与质量, 线烧蚀率和质量烧蚀率按式(1)和式(2)进行计算:

式中:l和m分别为线烧蚀率和质量烧蚀率;0和l分别为烧蚀前后烧蚀中心厚度;0和m分别为烧蚀前后试样质量;为烧蚀时间。

图1 针刺C/C喉衬材料等离子烧蚀试样取样位置及等离子烧蚀方向(等离子焰流垂直冲刷烧蚀面)示意图

通过阿基米德排水法测定针刺C/C喉衬材料的孔隙率。采用显微CT(eXplore locus SP)对材料细观组织结构、孔隙分布情况进行检测, 通过扫描电镜(JEOL JSM-6460LV)对材料烧蚀表面进行形貌观察。

2 结果与讨论

2.1 针刺C/C喉衬材料结构特征

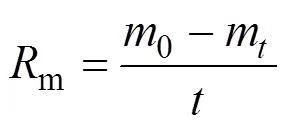

针刺预制体CVI致密后密度为1.15 g/cm3、孔隙率为37%, 在此基础上经HPIC工艺获得密度为1.95 g/cm3的针刺C/C喉衬材料, 其排水法孔隙率仅为3.6%, 说明通过CVI+HPIC组合工艺能使大厚度针刺预制体达到高致密态。厚壁喉衬构件一般采用组合式工艺进行增密, 这是因为组合工艺能实现对不同尺寸(10~1000 μm)孔隙的协同填充, 达到高效致密的效果, 同时不同工艺获得的基体碳能形成优势互补, 改善材料烧蚀性能[11]。图2为针刺预制体CVI+HPIC组合式增密模型以及最终材料的典型微观结构。可以看出, CVI工艺产生的热解碳沉积在碳纤维表面, 紧密包裹了碳纤维, 而HPIC工艺形成的沥青碳主要位于碳纤维束间的大孔中, 有效地填充了复合材料中细观孔隙。在碳纤维表面首先沉积热解碳, 可固化碳纤维预制体整体结构, 提升预制体的机械性能, 支撑后续HPIC沥青高压(60~70 MPa)工艺的实施。研究表明, 在C/C复合材料成型过程中, 沥青碳与碳纤维直接接触将形成较强的界面结合[12-13]。本研究中通过低损伤CVI工艺[14]在纤维束表面制备涂覆热解碳缓冲层后, 能有效调节沥青碳与碳纤维的界面性能。随后, 在高压作用下使沥青充满大孔孔隙, 并利用(60~70 MPa)压力条件下HPIC工艺高残碳(残碳率≥89%)特性[15], 实现对孔隙的有效填充和使材料获得极高的致密度。此外, 本研究HPIC工艺条件制备针刺C/C喉衬材料的沥青碳主要为“葡萄串状”镶嵌结构(如图2虚线及其放大区域所示), 已有研究表明镶嵌型结构相对于其它结构沥青碳具有更好的抗烧蚀性能[16-18], 这为针刺喉衬材料的可靠工作提供了重要保障。

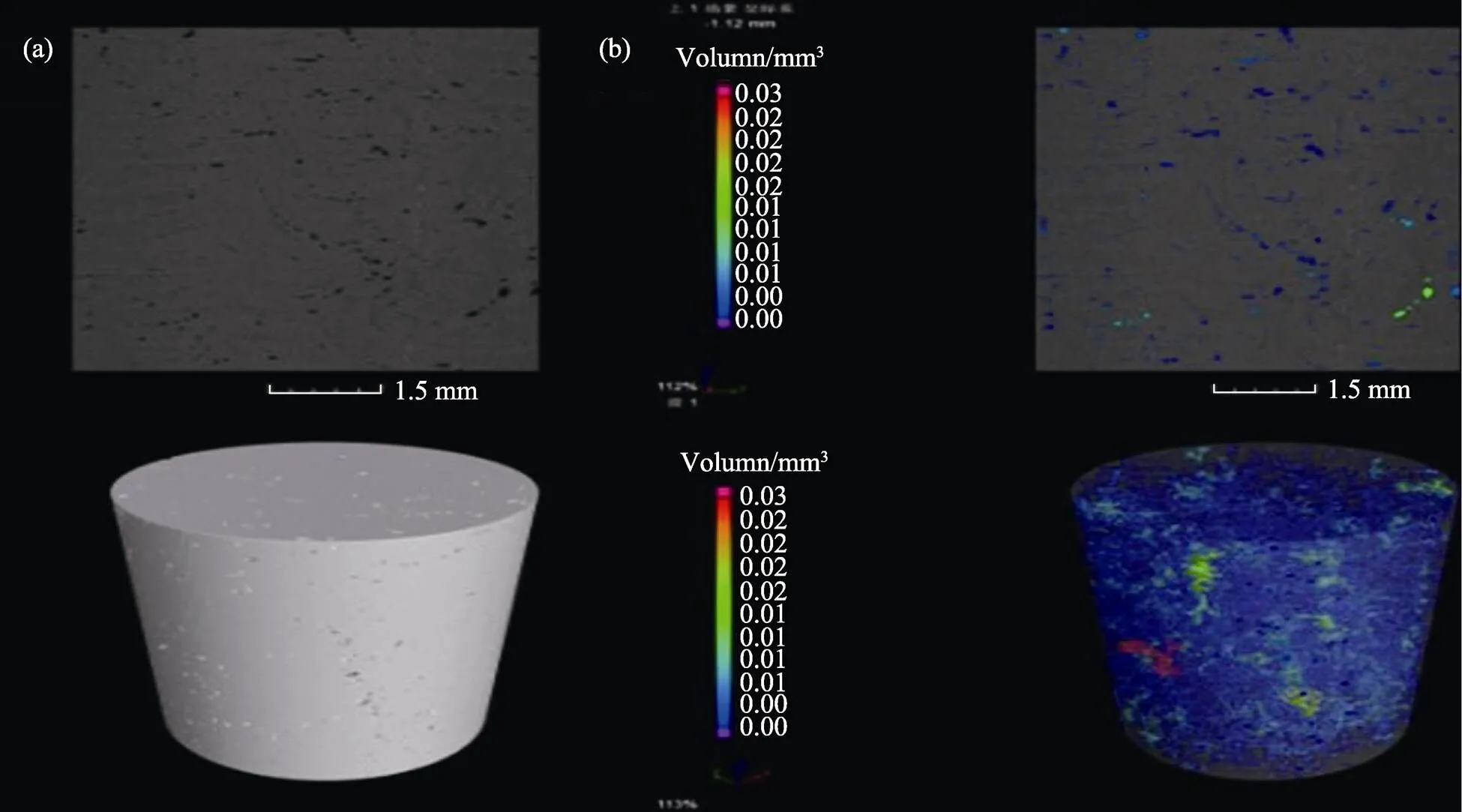

图3为针刺C/C喉衬材料μ-CT三维结构及内部孔隙分布情况。由图3(a)可以看出, 材料内部孔隙呈离散态均匀分布, 孔隙间没有相互联通, 表明材料已经接近工艺致密的极限状态。根据图3(b)计算出材料的孔隙率为4%, 其中小于10 μm的孔隙占70%, 10~20 μm的孔隙占28%, 针刺C/C复合材料内部几乎没有大尺寸孔隙缺陷, 可见HPIC工艺的高效致密化作用。这也证明在图2所示CVI+HIPC联合工艺增密作用机理下, 针刺预制体内部孔隙可以得到有效填充, 减少C/C喉衬材料内部缺陷的形成, 有效提升材料的抗烧蚀冲刷性能。此外, 由μ-CT估算的孔隙率(4%)比排水法估算的(3.5%)略高, 主要是由于μ-CT检测数据不仅有开孔孔隙, 还有闭孔孔隙。

2.2 等离子烧蚀性能

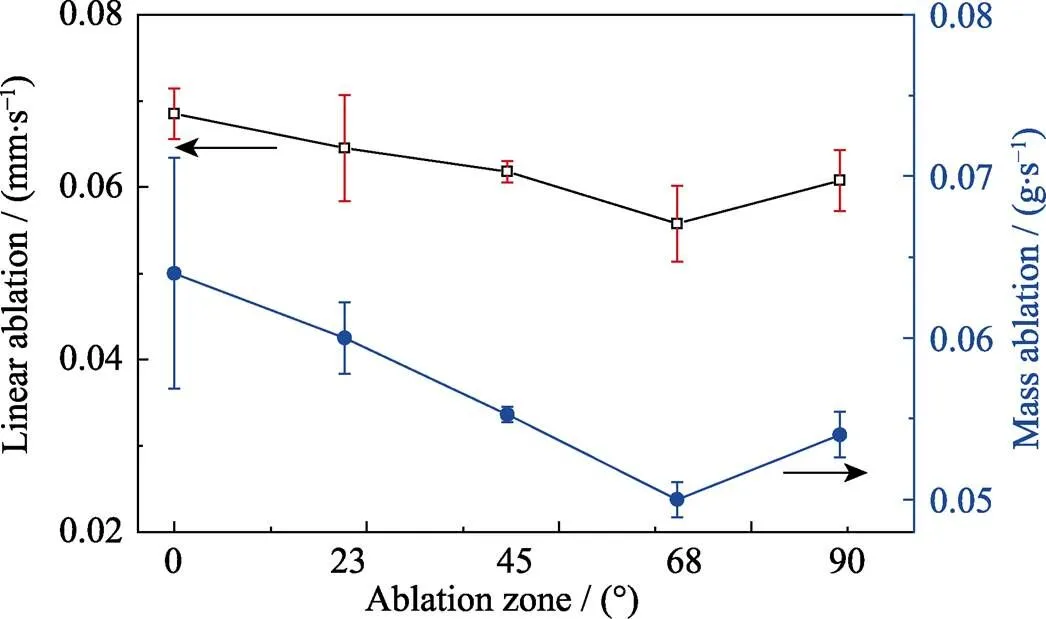

按照等离子烧蚀试验标准GJB323B-2018, 对针刺C/C喉衬材料0°、23°、45°、68°、90°层面试样进行了20 s烧蚀测试, 结果如图4所示。材料整体展示出优异的耐烧蚀性能, 同时不同层面的烧蚀性能存在一定差异。从-纤维层面(0°)到向针刺面(90°), 材料的耐烧蚀性能呈先增强后减弱的趋势。其中,-纤维铺层层面(0°)烧蚀率稍大, 其线、质量烧蚀率分别为0.068 mm/s、0.061 g/s,向针刺面(90°)烧蚀率(0.061 mm/s, 0.054 g/s)比-层面低, 68°层面耐烧蚀性能最好, 烧蚀率分别为0.056 mm/s和0.050 g/s。

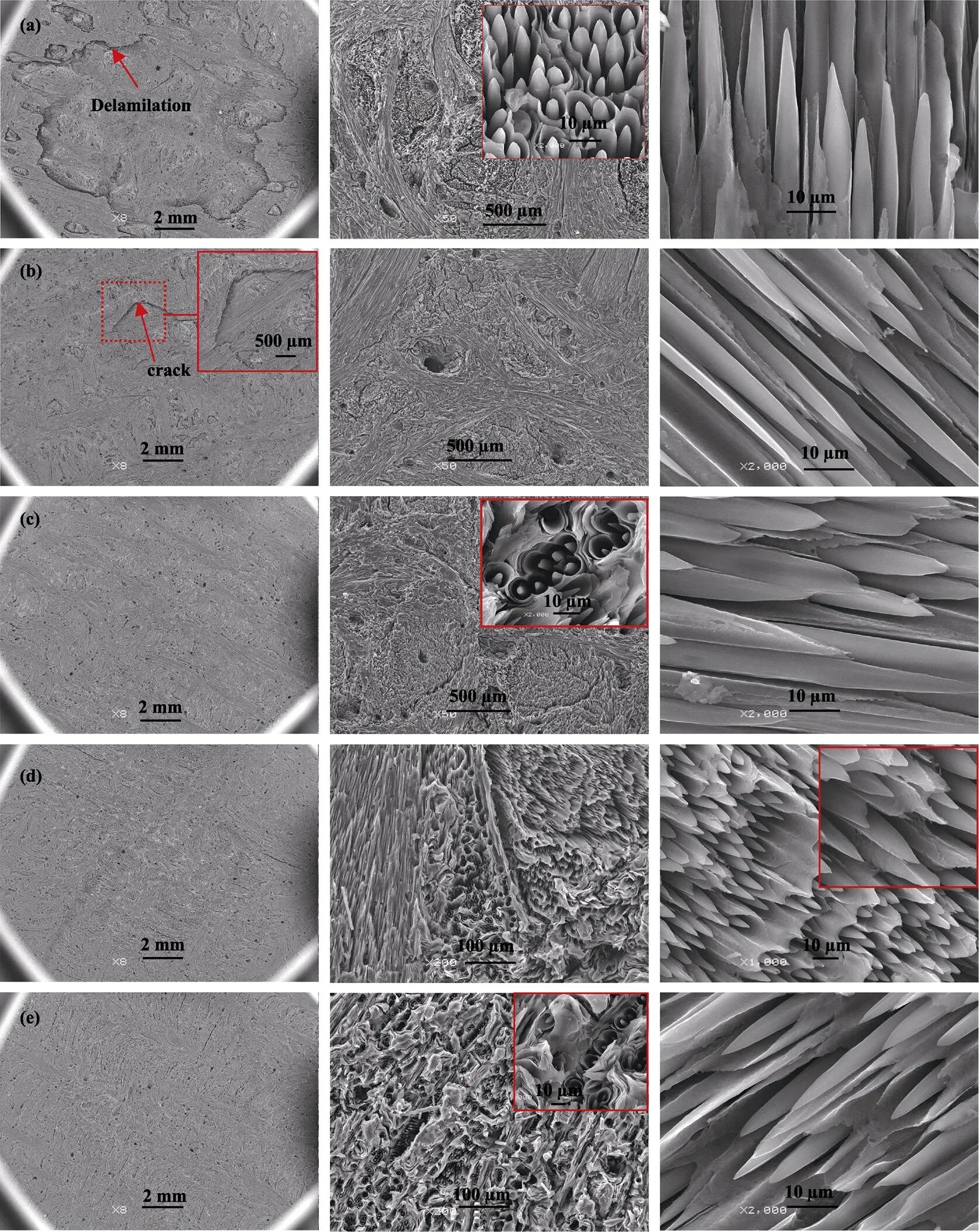

图5为烧蚀试样表面的SEM照片, 可以看出, 不同层面烧蚀后的试样表面均出现碳纤维的直径明显减小的现象, 纤维端头呈尖笋状, 包裹纤维的基体因烧蚀减薄, 在纤维周围形成宽4~8 μm、深20~30 μm的环形烧蚀凹坑。针刺C/C喉衬材料界面性能低于纤维及基体, 在等离子焰流高温冲击下产生的热应力会对界面结合产生显著影响, 甚至使界面形成裂纹、脱粘等缺陷, 而材料内部微裂纹、孔洞等缺陷会成为烧蚀薄弱区或始发点[19-20], 导致位于纤维和基体间的界面被首先烧蚀, 出现沿界面往内剥蚀, 形成纤维露头的形貌。此外, 对比不同层面烧蚀形貌低倍率照片可以看到烧蚀后-铺层层面(0°)试样中心区域出现了剥蚀分层, 如图5(a)所示, 其与试样烧蚀过渡区(或烧蚀边缘)界线清晰, 然而针刺C/C喉衬材料其它层面试样烧蚀后表面仍较光滑, 没有发现明显的烧蚀界线(图5(b~e)), 这说明针刺C/C复合材料不同层面的烧蚀主导机制有一定的差异, 即烧蚀机理不同。

图2 CVI+HPIC联合致密模型及C/C复合材料典型微观结构照片

图3 C/C复合材料的(a)三维结构和(b)材料孔隙分布的μ-CT检测照片

图4 针刺C/C复合材料不同层面的烧蚀率

对比不同层面烧蚀形貌高倍率微观形貌照片可以发现, 碳纤维在不同层面呈现的烧蚀变细形态有较大差异。根据纤维与等离子焰流冲蚀方向夹角的不同, 可将针刺材料烧蚀面纤维烧蚀形态分为尖端、卧式两种烧蚀模式。等离子焰流与碳纤维平行, 烧蚀过程纤维端面、碳基体及界面同时承受火焰冲蚀, 因界面更易烧蚀而形成了凹陷烧蚀或纤维露头形貌, 表现出尖端烧蚀模式。这种微米级凹坑对烧蚀型面机械性能的影响较小, 继续烧蚀过程中, 尽管露头纤维具有比凹陷区域更优异的耐烧蚀性能, 但尖端区域因更靠近等离子焰流前缘而会承受更严苛的火焰烧蚀。因此, 随烧蚀时间的延长, 露头纤维、基体/界面会保持各自的露头、凹陷形貌等效速率烧蚀消耗, 形成协同烧蚀模式, 从而使该烧蚀模式下C/C喉衬材料优异的耐烧蚀性能可以得到高效激发。等离子焰流垂直冲刷碳纤维, 则火焰会首先冲蚀碳纤维外围的基体碳, 然后破坏界面, 纤维表现为卧式烧蚀模式, 此过程中纤维失去基体的支撑和界面的粘结后会整体脱离烧蚀型面, 形成机械分层烧蚀, 从而使复合材料的烧蚀性能偏低。

显然, 0°层面仅有少量向针刺碳纤维表现出尖端烧蚀模式, 而承受烧蚀作用的-铺层纤维因与等离子焰流冲蚀方向垂直, 以卧式模式烧蚀消耗, 导致出现了不利于烧蚀的分层现象。根据预制体结构可知,-面纤维以正交方式铺设, 因此在90°层面取样加工的烧蚀试样, 其烧蚀面应有约50%纤 维与等离子焰流平行, 形成尖端烧蚀模式, 其抗烧蚀性能比0°层面有较大的提升。在23°、45°、68°层面试样的烧蚀表面,-铺层纤维与向针刺纤维呈交织态, 烧蚀过程不易产生卧式烧蚀模式, 同时计算结果表明23°、45°、68°层面尖端烧蚀纤维占比分别为26%~31%、37%~51%、53%~63%, 因此在试验研究范围内, 68°层面烧蚀性能最佳的原因可归因于尖端烧蚀模式占比最大。

图5 针刺C/C材料烧蚀表面的SEM照片

鉴于固体火箭发动机点火的工作过程, C/C喉衬构件烧蚀不同区域承受的燃气温度、压力及固体粒子机械冲蚀有一定的差异, 其中喉衬前端和喉部区域工况更加恶劣[21-22]。根据上述结果, 可通过针刺结构设计, 使烧蚀恶劣区域形成尖端烧蚀模式, 以提升C/C喉衬的工作性能。

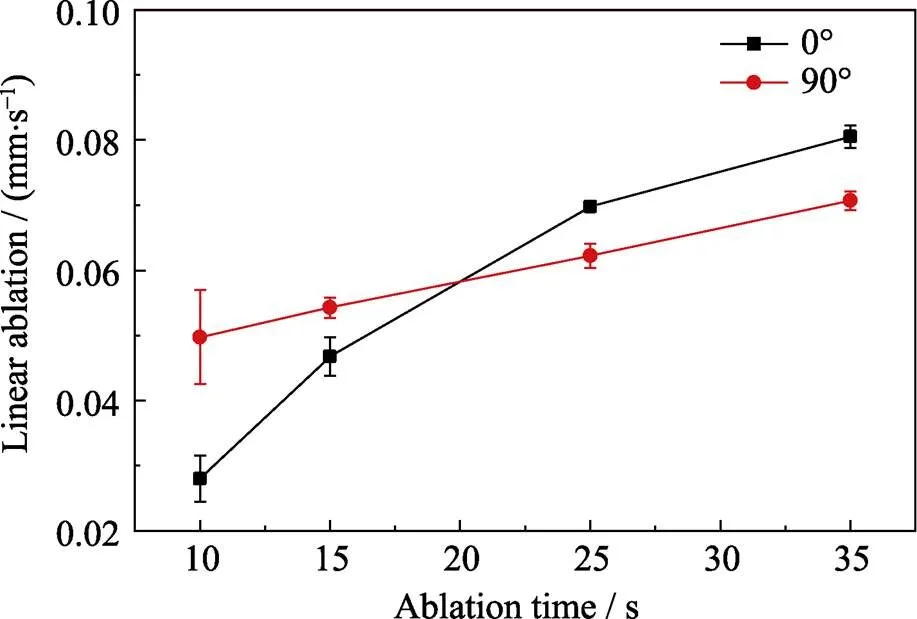

2.3 烧蚀时间对烧蚀行为的影响

对针刺C/C喉衬材料-铺层层面(0°)和针刺层面(90°)进行了10、15、25和35 s的烧蚀, 试验结果如图6所示。可以看到, 针刺C/C复合材料线烧蚀率随烧蚀时间的延长呈增大趋势, 0°层面10、15、25、35 s下的线烧蚀率分别为0.028、0.047、0.070、0.080 mm/s, 而90°层面相应时间下的烧蚀率分别为0.050、0.052、0.064、0.071 mm/s。尽管-铺层层面初始(10 s)烧蚀率较低, 但其随时间的延长明显高于向针刺层面; 而向层面线烧蚀率随时间延长, 整体耐烧蚀性能相对偏低, 这与图4分析的结果一致。

图6 针刺C/C复合材料0°、90°层面线烧蚀率与烧蚀时间的关系曲线

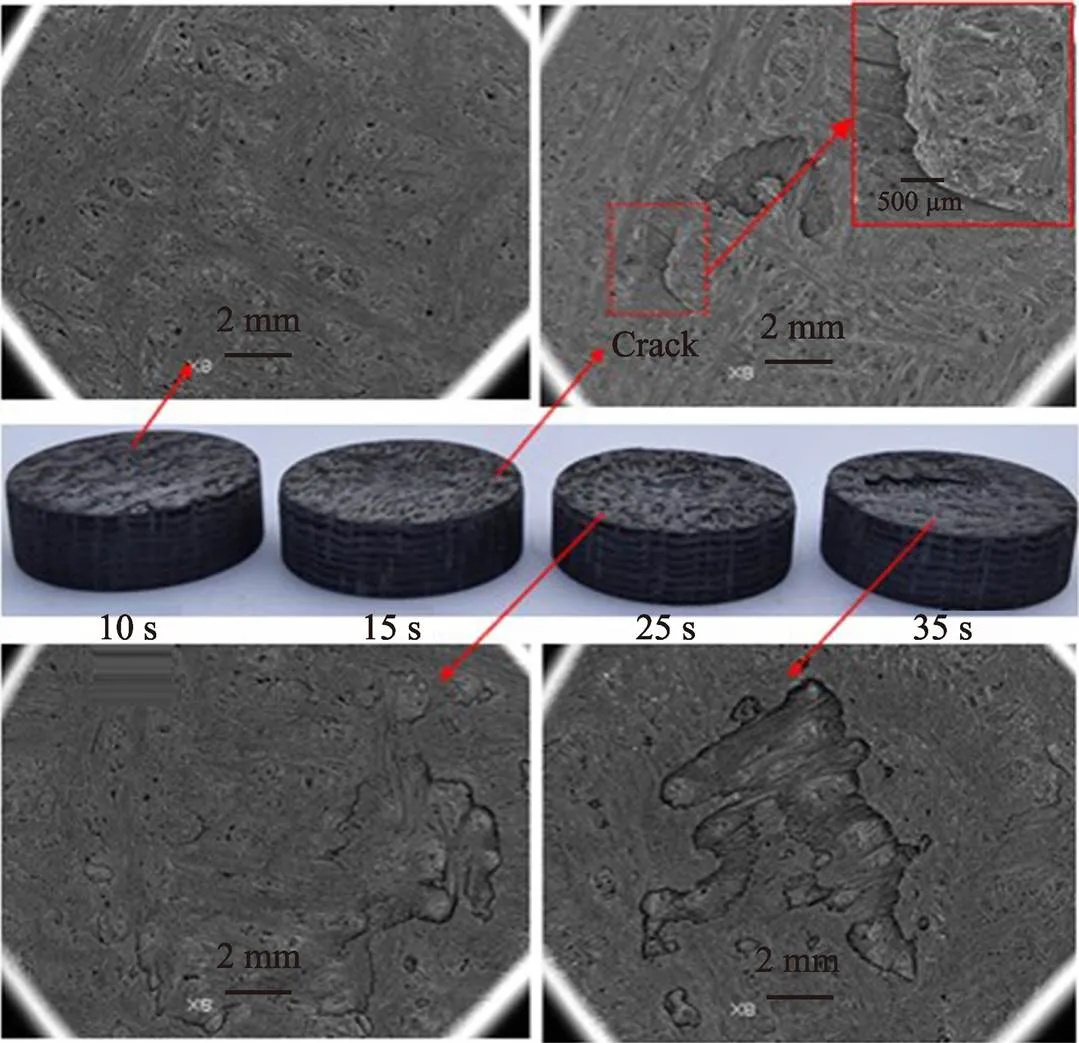

图7、图8分别为-铺层层面、向针刺层面烧蚀10~35 s后的形貌, 不同时间的烧蚀形貌特征进一步证明了前文分析的烧蚀机理。根据针刺C/C喉衬材料烧蚀影响机制,-铺层层面以纤维卧式烧蚀为主, 其烧蚀起始阶段主要通过碳纤维外围的基体承受等离子火焰冲蚀, 因高压浸渍裂解制备的碳基体优异的耐烧蚀性能, 使得此时材料的线烧蚀率较低(0.028 mm/s), 烧蚀表面没有分层痕迹(图7, 10 s形貌)。烧蚀时间延长为15 s时, 材料的烧蚀表面产生了裂纹, 但没有出现分层(图7, 15 s形貌), 说明此时碳基体仍在有效保护碳纤维, 对应材料的烧蚀率(0.047 mm/s)亦较低。当烧蚀时间延长至25~35 s后, 烧蚀形貌发生了明显变化, 材料烧蚀中心区域出现了剥蚀分层现象, 说明烧蚀表面的碳纤维已失去了基体的粘结和支撑, 此时材料的线烧蚀率也大幅增大(见图6)。由此可见, 通过10~35 s的烧蚀试验可以清晰地观察到针刺C/C复合材料-层面剥层烧蚀过程, 进一步证明了-层面碳纤维的卧式烧蚀主导机制。

图7 不同烧蚀时间下X-Y层面的SEM照片

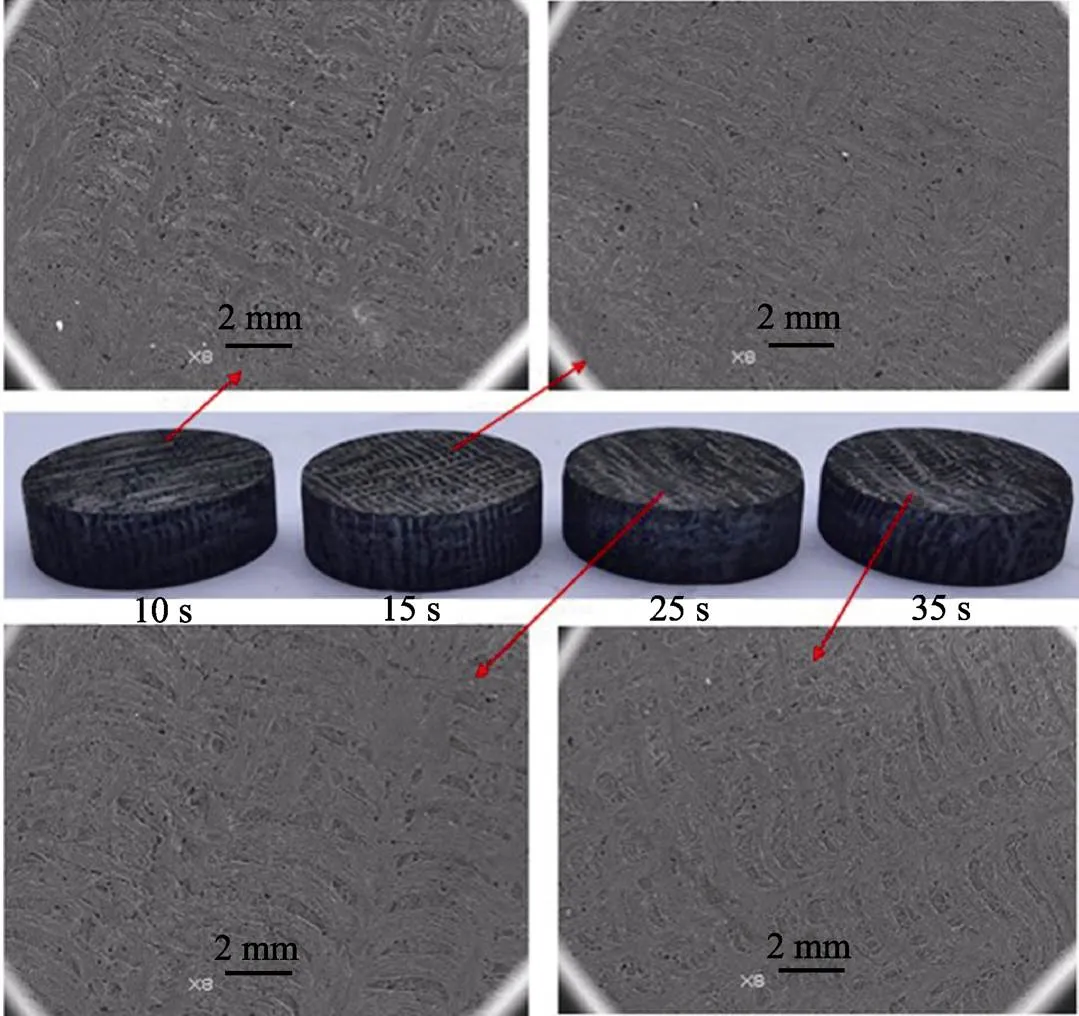

图8 不同烧蚀时间下Z向针刺层面SEM照片

对向针刺层面, 随烧蚀时间(10~35 s)的延长, 试样烧蚀中心区域凹坑由浅变深(见图8), 10、15、25、35 s烧蚀后试样中心区域的烧蚀深度分别为0.50、0.78、1.60、2.49 mm, 说明烧蚀过程在持续累加, 但烧蚀表面光洁, 无明显过渡痕迹, 且烧蚀面不同时间的SEM形貌也无明显差异, 这与图5的分析结果一致。

3 结论

采用CVI联合HPIC工艺制备了热解碳+沥青碳双元基高密度针刺C/C喉衬材料, 材料密度达1.95 g/cm3, 致密度高, 内部孔隙呈离散态均匀分布, μ-CT测试孔隙率为4%, 其中98%孔隙为孔径<20 μm的小孔。

针刺C/C喉衬材料不同层面(0°、23°、45°、68°、90°)的烧蚀性能有一定的差异, 等离子烧蚀20 s后, 从-层面(0°)到向针刺面(90°), 材料耐烧蚀性能呈先增强后减弱的趋势, 0°层面烧蚀率相对最大, 而68°层面耐烧蚀性能最好, 其线、质量烧蚀率分别为0.056 mm/s、0.050 g/s; 随烧蚀时间(10~35 s)的延长, 0°层面烧蚀率快速增加, 而90°层面增长趋势 较缓。

烧蚀面纤维的排布是影响烧蚀性能的关键, 68°层面因烧蚀过程中纤维端面、碳基体及界面同时承受火焰冲蚀, 形成协同交织作用的尖端烧蚀模式, 使其具有较佳的烧蚀性能; 0°层面承受主要烧蚀的-铺层纤维因与等离子焰流冲蚀方向垂直, 形成碳基体烧蚀消耗后纤维剥蚀分离的卧式模式烧蚀, 导致其耐烧蚀性能相对较低。

[1] BRADLEY L R, BOWEN C R, MCENANEY B,. Shear properties of a carbon/carbon composites with non-woven felt and continuous fiber reinforcement layers., 2007, 45: 2178–2187.

[2] ZHANG L, CUI H, WANG K J. Process on the needling technology of the C/C composite preform., 2015(3): 17–22.

[3] LACOMBE A, PICHON T. High Temperature Composite Nozzle Extensions, a Mature and Efficient Technology to Improve Upper Stage Liquid Rocket Engine Performance. 43rd AIAA/ASME/ SAE/ASEE Joint Propulsion Conference & Exhibit, Cincinnati, OH, 2007.

[4] SU J M, ZHOU S J, LI R Z,. A review of carbon-carbon composites for engineering applications., 2015, 30(2): 106–114.

[5] ZHU Z J, QIANG H F. Research progress of ablation and thermal structure characteristic of 4D carbon/carbon composites of throat in solid rocket motor., 2019, 40: 20–30.

[6] FAN S, ZHANG L, XU Y,. Microstructure and properties of 3D needle-punched carbon/silicon carbide brake materials., 2007, 67(11): 2390–2398.

[7] XU C H, HAN X X, CHENG G Y,Experimental study of ultra-

high temperature interlaminar tensile strengths of 3D-needled C/C composites using the V-shaped notched specimen compression method., 2018, 126: 26–35.

[8] LI Y, CUI H, ZHENG R,. Fabrication and performance of a C/C composite using a needled non-woven carbon fiber felt as a preform., 2017, 32(1): 56–32.

[9] CHEN T, LIAO J, LIU G,. Effects of needle-punched felt structure on the mechanical properties of carbon/carbon composites.2003, 41(5): 993–999.

[10] SU J M, SHAO H C, XIAO Z C,. Preparation and properties of needling carbon/carbon composites throat with low ablation rate., 2013, 32(6): A1–A5.

[11] 李飞. 针刺预制体工艺优化研究. 西安:西安航天复合材料研究所硕士学位论文, 2004.

[12] SUN L M, LI H J, ZHANG S Y. Fracture characteristics of pitch based-carbon carbon composites., 2001, 16(3): 28–31.

[13] ZHENG R, BAI Y, JI A L,. Effect of ultimate heat treatment temperature on properties of needled felt with non-woven cloth reinforced C/C composites,, 2016, 30(27): 544–547.

[14] LACROIX R, FOURNET R, DEVIN I Z,. Kinetic modeling of surface reactions involved in CVI of pyrocarbon obtained by propane pyrolysis., 2010, 48(1): 132–144.

[15] 黄启忠, 等. 高性能炭/炭复合材料的制备、结构及应用. 长沙: 中南大学出版社, 2010: 288–289.

[16] HUANG J, WANG J, ZOU W,. Studies for structure characteristic of pitch derived carbon at different carbonization pressure., 2006, 25(5): 10–15.

[17] VIGNOLES G Y, ASPA Y, QUINTARD M. Modeling of carbon/ carbon composite ablation in rocket nozzle., 2010, 70: 1303–1311.

[18] LEE Y J, JOO H J. Investigation on ablation behavior of CFRC composites prepared at different pressure., 2004 (35):1285–1290.

[19] CHEN B, ZHANG L T, CHENG L F,. Ablation of pierced C/C composite nozzles in an oxygen/ethanol combustion gas generator., 2009, 47: 545–550.

[20] KANG L. Discrete particle model of aeolian sand transport: comparison of 2D and 2.5D simulations., 2012, 139(4): 536–544.

[21] ZHA B L, HUANG D Y, QIAO S L,. Research on ablation test and ablative mechanism of carbon/carbon composites material., 2013, 36(5): 692–696.

[22] LIU J J, LI T H. Throat thermal ambient and ablation of C/C composites., 2005, 1: 42–48.

Effect of Ablation Surface Microstructure on Plasma Arc Ablation Properties of C/C Throat Insert FabricatedCVI+HPIC Methods

WU Xiaojun, YANG Jie, ZHENG Rui, ZHANG Zhaofu, YANG Yi

(Xi’an Aerospace Composites Research Institute, Xi’an 710025, China)

The C/C composite was prepared by chemical vaper infiltration (CVI) followed by pitch impregnation and high pressure carbonization (HPIC) using needled non-woven carbon fiber felt preform. The microstructure of composites was characterized by micro-computed tomography (μ-CT) and scanning electron microscope (SEM). The ablation resistance at different cross sections was evaluated using plasma ablation test. Typical cross sections of the experiment were-section (0°, perpendicular to needing direction),section (90°, parallel to needing direction) and cross sections (23°, 45°, 68°) of composites, respectively. The results presented that the porosity of the C/C composites was as low as 4%, and 98% of the internal pores was smaller than 20 μm. The ablation resistance at different cross sections improved first and then decreased from-section (0°) tosection (90°). The cross section at 68° showed the best ablation resistance, at which the mass and linear ablation rates were 0.050 g/s and 0.056 mm/s, respectively. The best ablation resistance is attributed to the icicle-like ablation mode of carbon fiber, which indicates that fiber arrangement at the cross section has significant impact on ablation resistance of C/C composites.

needled carbon fiber preform; C/C composites; ablation rate; microstructure

TB332

A

1000-324X(2020)06-0654-07

10.15541/jim20190361

2019-07-17;

2019-09-18

国家自然科学基金(21676163); 中国航天青年拔尖人才项目(2019.1-2021.12)

National Natural Science Foundation of China (21676163); China Aerospace Youth Talent Program (2019.1-2021.12)

吴小军(1978–), 男, 研究员. E-mail: wuxiaojun308@163.com

WU Xiaojun (1978–), male, professor. E-mail: wuxiaojun308@163.com