浅析连续冲压线自动化系统设计

文/周凯贤·上海ABB 工程有限公司

新能源汽车行业近年来经历了长足发展,造车新势力不断涌现。理想汽车江苏心电项目是该公司第一个生产基地,是互联网造车落地的重要标杆项目,项目一期冲压车间规划自动化冲压线一条,为工厂提供车身覆盖件及大型结构件。冲压线由5 台金丰压力机(2400t+1200t+1000t×3)组成,自动化系统由上海ABB 工程有限公司提供。生产线为连续冲压线,要求能生产铝板和钢板冲压件,生产时在上死点不停止,机器人与压力机滑块位置对应、同步运行。

冲压线自动化系统由拆垛小车、自动分张装置、料高/末料/双料自动检测装置、板料输送/过渡/线尾输送皮带、清洗机、涂油机、对中装置、机器人及抓取机构(端拾器)、控制系统等组成。本文通过此项目简述了连续冲压线对压力机的要求,并对部分自动化设备规划设计时需要考虑的问题进行分析。

压力机需要具备的条件

作为国内第一条采用机器人上下料的连续冲压线,压力机除了要加大主电机功率,以满足低转速下的冲压能量要求外,还需要满足以下要求。

⑴对于工作台面达到5000mm×2600mm 的压力机,为了给上下料机器人足够的空间取放件,要求线首多连杆压力机滑块行程≥1400mm,其余压力机滑块行程≥1200mm。

⑵压力机需要增加Simotion 同步控制器。同步控制器需保持压力机运行速度以及各压力机间相位差恒定,同步精度控制在±5 度以内,整线运行速度,以及各压力机间相位差数值可调,由自动化上下料设备给定。

⑶压力机同步控制器Simotion 通过Profinet 与自动化整线控制器进行实时通讯,实现以下数据传输及格式要求。Simotion 向自动化控制器发送虚拟轴角度和速度,以及压力机实时角度和速度,Simotion 发给自动化控制器的速度信号需精确到小数点后三位,Simotion 发给ABB 系统的压力机位置信号需精确到小数点后一位,Simotion 同时接收自动化控制器发送的数据。

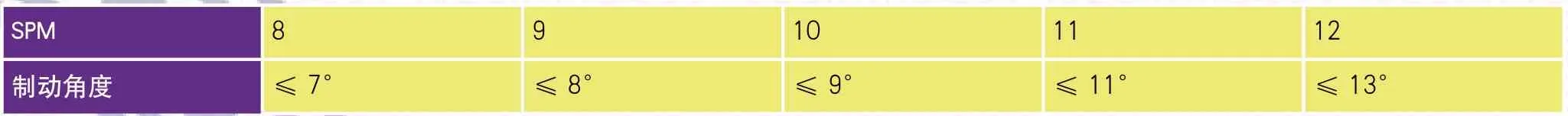

⑷急停时,压力机滑块会有一定的制动距离,为了避免机器人与压力机滑块碰撞,在机器人与压力机滑块间须留有一定的安全距离。为了提高整线速度,需要尽量减小上下料机器人与压力机滑块间的安全余量,一般对压力机制动角度要求如表1 所示。

⑸压力机PLC 通过Profinet 与自动化整线控制器进行通讯(与断续线通讯方式一样,交换信息有所增加)。

⑹自动化设备需要单独获取压力机滑块位置信息,因此压力机需预留一个滑块位置编码器输出轴,给自动化安装编码器使用。

表1 压力机制动角度要求

⑺压力机需具备断续、连续两种生产模式,并易于切换。

自动分张系统

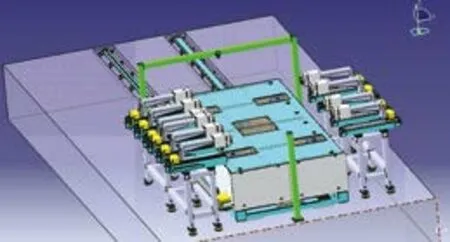

自动分张系统(图1)由两个升降式拆垛小车和自动分张器组成,二者配合拆垛机器人将垛料一张张生产切换时自动调用。

⑷拆垛小车台面上配置末料检测装置,当托盘空置后,机器人自动转向另一个拆垛小车拆垛。此时系统发出声光报警提示操作员更换材料。操作员按下按钮通知PLC,拆垛小车就自动移出工作区到达指定上料位置,操作员卸载空托盘并上载有板料的托盘。拆垛小车穿过光栅时,光栅失效。

⑸每个拆垛工位各配有1套垛料分张装置(图2),分开放在进料皮带机上,送至压力机进行冲压。

⑴本项目拆垛小车需满足最大板料的生产,台面尺寸4500mm×2400mm,载重12t。两台拆垛小车分别布置在两平行轨道上,由电机驱动,变频器控制速度,在上料工位和拆垛工位间移动。两台小车交替工作,一台小车拆垛完成后自动返回上料工位,人工上料后开回拆垛工位。拆垛小车需配备到位停止限位开关,防止到位时工作台窜动。

⑵拆垛小车上配备垛料提升机构,提升机构采用剪刀支撑结构。小车上的料垛高度由对射式光电传感器检测,在拆垛过程中,当传感器感应到垛料的高度降低时,提升机构自动将料垛提升至拆垛工作高度。

⑶拆垛小车台面上需配置定位装置。定位装置可以快速拆下并安装到其他位置,定位装置和定位孔将根据生产线所有的料架规格来设计,以适应所有托盘的定位。另外针对无托盘的料垛,拆垛小车配置了激光辅助定位装置,针对各个不同的零件,系统将保存激光定位的参数,并在布局为前8 后8,分张装置安装在导轨上,并整体固定在地面的框架上,分别由各自的气缸驱动。上料时,分张头退回到拆垛小车移动范围外,不会与移动的拆垛小车发生干涉。当拆垛小车完成上料到达拆垛位置后,气缸驱动磁力分张头向垛料移动直至贴紧垛料。

图1 自动分张系统

图2 垛料分张装置

⑹分张头能够根据板料形状,自动调整角度贴合垛料,角度调整范围为0°~30°。针对铁磁性的板料,根据磁性同性相斥原理,采用强力磁铁分张,强力磁铁安装在分张装置内部,具备气动脱离功能;对于非铁磁性板料(如铝板、304 不锈钢等),采用气刀吹气分张方式,气刀安装在分张头两侧,采用气刀分张时对气压及流量有较大需求,需提供增压设备和储气装置,一般要求气压≥0.8MPa,储气装置容量需根据气刀数量、工作节拍、吹气时间计算,例如本项目,计算结果需要储气罐容量为1.5m3,具体参数见表2。

表2 气罐容量计算

拆垛端拾器

拆垛机器人抓取板料的工具即为拆垛端拾器,传统的冲压线拆垛机器人都只配备一套通用的拆垛端拾器,本项目产品毛坯复杂多样,1 套端拾器难以满足全部产品的生产。

⑴在方案设计时,采用3 套拆垛端拾器的方案,通过快换装置(图3)与机器人连接,端拾器不用时挂放在机器人周边的钢结构上。在选用快换装置时,要核算其负载,本项目最重板料为40kg,拆垛端拾器为50kg,选用型号为SWS-110 的快换装置,最大负载150kg。

图3 快换装置

⑵拆垛机器人前后左右各面都布置有设备(拆垛小车、废料箱、进料皮带机),在端拾器自动更换(ATC)支架的空间布置上,本次设计时考虑将ATC 支架布置在空中,安装在整线封闭的钢结构上,这种设计满足了ATC 的需求,而且节省了空间,如图4 所示。

图4 拆垛机器人的ATC 布置

⑶为保证3 套端拾器能覆盖所有产品的生产,端拾器的每个吸盘需单独控制,每个端拾器配备一个阀岛用来控制一个吸盘,在调试时根据产品形状选择合适的端拾器及相应的吸盘,并存储到产品方案中。后期生产切换时,只需输入即将生产的产品号,系统会根据方案将端拾器及吸盘选用信息发送给机器人,机器人自动抓取下一个产品的端拾器,端拾器阀岛根据方案自动选择要使用的吸盘。这种设计扩展了生产线的产品范围,并使后期生产时切换更简便。

真空皮带机

⑴对于整线12SPM(冲次/分钟)的速度,要求线首皮带机传输速度达到120m/min,在这种高速传输的情况下,板料极易打滑。对于钢板,可在皮带下方埋设磁铁,通过磁力增大板料与皮带的摩擦力,消除板料打滑。对于铝板,将皮带表面打孔,在皮带下方设真空腔,由真空泵产生真空,当铝板覆盖皮带表面的小孔时,产生吸附力,铝板被吸在皮带上,皮带即可启动传输板料。

⑵皮带机(图5)由若干根窄皮带组成,可满足4m 宽的板料传输,窄皮带驱动轮由联轴器连接在一起,由一个变频电机驱动。每根皮带下方安装有真空腔,真空腔上表面中间开槽,另一端通过管路接到真空泵上;每根皮带的真空腔由电磁阀控制,在生产不同尺寸的板料时,对于没有被板料覆盖的皮带,可以通过电磁阀关闭真空腔,真空腔的选择可以保存在零件方案中,只需在调试时设置一次,后续生产时只需调用方案即可。

图5 真空皮带机

⑶为了增大皮带的吸附力,采用增大板料受压面积的方式,即增大板料与皮带孔的接触面积。皮带打孔设计为台阶孔,与真空腔接触面的孔径为5mm,与板料接触面的孔径为30mm,30mm 台阶深度为1mm,尽量不破坏皮带强度,当皮带机运行时,真空系统启动,板料盖在30mm 孔上形成真空,相当于一个30mm 直径的吸盘将板料吸附在皮带上。每一个被板料覆盖的气孔就形成一个吸盘,板料尺寸越大,覆盖气孔数量越多,就产生越多的吸盘。

双件分离功能

在设计汽车模具时,一般将车身上的左右对称件及一部分内外板零件合模,即一模双件。在这种情况下,为了便于模具结构设计,前后工序模具内工件的距离需要调整。一模双件的工艺要求自动化设备在前后压机间配备双件分离功能,生产双件时用于调整工件的距离。以往双件分离机构一般都设置在端拾器支杆上,只能专用于一种零件,容易造成端拾器支杆结构复杂,分离距离不易调整等缺陷。

⑴前期设计一种通用的分离主杆,可以适应生产线所有需要分离的零件,方案设计阶段以ABB 现有的碳纤维端拾器主杆Gondola 为基础改造,在两端各增加一个分离机构,分别调整两端工件的距离,如图6 所示。

图6 双件分离装置

⑵根据客户的模具工艺,要求单边分离距离0 ~ 300mm,分离机构采用气缸驱动,气缸一端连接在Gondola 上,另一端连接滑块,零件端拾器安装在滑块上,滑块上安装到位传感器。分离距离由丝杠调整,丝杠上装有限位螺母,螺母可以按照丝杠上的刻度调整到需要的分离距离。分离机构工作时,气缸推动滑块向外移动,直至滑块顶到限位螺母,此时传感器感应到滑块到位,气缸锁定,零件处于设定的分离位置。

⑶后期生产时,机器人从上一序模具中抓取零件,分离动作在机器人运动时进行,分离完成后机器人得到传感器信号,两个零件分离到指定距离,机器人再将分离好的零件放入下一序的模具中,机器人在返回前一序取件的过程中分离机构复位,分离机构恢复到分离前的状态。目前实际生产时该机构分离动作顺滑平稳、距离调整方便快捷。

端拾器更换小车

压机间配备了双件分离的端拾器主杆,端拾器更换小车(图7)需要配备4 根Gondola,ABB 原有的ATC 小车仅能配备2 根主杆,方案设计时拟采用4 主杆支架的ATC 小车,以支持4 根主杆。具体设计时发现若4 根主杆布置在同一高度,端拾器支杆会相互干涉,且机器人ATC 空间狭小,为此提出修改方案,将外侧的支架高度增加300mm,既避免了端拾器支杆干涉的问题,也使机器人ATC 空间大幅改善。

图7 ATC 小车

结束语

⑴本冲压线采用连续运行模式,在保持了与传统断续生产线同样产出的前提下(12SPM),降低了压力机滑块速度,使拉延速度下降了30%。一方面极大地提高了成形工艺性,使零件开裂缩颈等缺陷大幅减少,提高了产品合格率。另一方面减小了模具运动部件的相对速度,减少了磨损,大幅延长了模具寿命和模具维修保养的时间间隔,同时降低了冲压时的冲击力,减少噪声,大幅改善车间工作环境。

⑵本项目配备的分张系统和真空皮带机兼顾了铝板和钢板两种材料的生产,完全契合了现阶段新能源汽车车身材料的应用趋势。拆垛机器人的ATC 功能使拆垛机器人配备了多套拆垛端拾器,避免了端拾器与分张头之间的干涉,极大扩展了生产线对于多品种、差异化零件的生产能力。通用的双件分离主杆能满足所有一模双件的生产,简化了端拾器的设计制作。

⑶该冲压线概念领先、技术先进,目前已批量生产,各项指标均已达到客户要求。作为国内第一条采用机器人辅助生产的连续冲压线,已成为冲压行业的标杆。