基于某车型的冲压覆盖件历史问题分析及对策研究

文/蒋勤攀,张欣·奇瑞商用车(安徽)有限公司

汽车工业是全球制造业的支柱产业之一,随着市场需求的变化,汽车的更新换代速度日趋加快。作为汽车车身制造的关键环节——汽车关键冲压件是制约汽车发展的瓶颈,如何生产出价廉质优的汽车,是每个行业人都应该考虑和关注的。对此,本文就车身的覆盖件在制造和使用过程中所出现的常见问题进行分析,提出其改进的方案及对策,在后期项目开发中进行有效规避。

汽车车身覆盖件是一种能明显代表汽车形象特征的冲压件,分为侧围、门外板、翼子板、顶盖、发动机盖板、后背门外板等,具有材料薄,形状复杂,结构尺寸大且精度高,表面质量高,不能一次成形等特点。汽车车身外覆盖件的开发是整个汽车开发中非常关键的部分,对车身品质的好坏起着决定性的作用。

侧围外板常见问题及对策

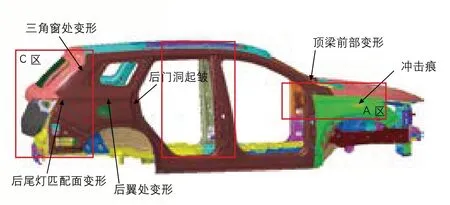

汽车侧围外板制件材料较薄,外形尺寸较大,型面几何形状不规则,成形困难,表面质量和尺寸精度要求较高。图1 是某公司新开发的汽车侧围外板,材质为DC06,料厚0.7mm,外形轮廓尺寸3391mm×389mm×1451mm。

通过研究问题清单和现场调研发现,汽车侧围外板常在图2 所示位置出现问题。

A 区

⑴匹配问题及对策。

1)问题。侧围与发盖外板及翼子板分缝处存在多处匹配关系,经常会出现平度不一致及棱线缝隙不均匀等匹配问题。

图1 某车型左右侧围外板

图2 侧围外板常见问题

2)对策。当前较为主流的一种轿车侧围和翼子板在A 柱区域的分缝形式主要是横向式,此方法在当前技术条件下,主要考虑外观上发动机盖、翼子板、侧围和前门的缝隙均匀、协调,避免多缝交错,以及闭合件装配调试方便、避免运动干涉,进而降低侧围A 柱分缝不合理所带来的成本、周期等方面的风险。

⑵面品问题。

1)冲击痕及对策。

原因:侧整形时,拔模角度小,成形时凸模先接触板料,并且在板料上滑移,造成前风挡不可避免的冲击痕,如图3 所示。

图3 冲击痕

对策:可调整成形拔模角度,同时延长风挡装饰板塑料件进行遮蔽。

2)顶梁前部变形及对策。

原因:此处三角塑料件安装凸台,在成形R 角边缘。拉延和整形时走料不均衡,造成A 面料片窜动,顶梁前部变形,如图4 所示。

图4 顶梁前部变形

对策:在产品设计阶段,需安装凸台且离成形R角至少20mm。

B 区

⑴问题。

B 柱面品凹陷,此部位因工艺造型所限,为一个“T”字形结构,且该部位形状变化急剧,致使此处材料流动复杂,难以控制。3 个方向的料初期就会在B 柱上方表面发生材料过剩,随着成形的不断加深,多余料不断被吸收,最终剩余的料不能被制件的形状完全吸收,造成其表面凹凸缺陷。

⑵对策。

根据经验,分析不同材料的特性值,发现屈服强度在148 ~150MPa,拉伸率在48%~50%内,制件表面凹凸量小且不易开裂。通过应力应变分析,基本找到解决问题的方向,但是还需要模具工艺试验来确定。

加大压力可以减少初期材料在表面的聚集,加大工艺补充可以控制均匀度。提高此部位及周边研合率、调整对应拉伸筋及周边调整垫片使其流入量小且均匀,很大程度上改善了材料的失稳状态,有效提升了制件品质。

C 区

⑴匹配问题及对策。

1)问题。主要为匹配间隙不合理,如后保匹配面R 角不均,与后保匹配间隙大、后背门圆角处匹配间隙极差大、翻边R 角间隙大。

2)对策。模具翻边R 角补偿补焊研合及翻边间隙调整;模具型面修顺推光,多次上线调试;另外,项目开发前期,要重点监测制件R 角及匹配面尺寸极差,通过R 规、三坐标等设备扫描检测制件外观R 角及匹配面尺寸,匹配面尺寸应控制在75%公差范围内。

⑵面品问题及对策。

1)此处三角窗造型,在成形后期,在内部属于板料膨胀成形,而且有双台阶,成形时A 面板料有流动产生变形,如图5 所示。

图5 三角窗处变形

对策:适当增大产品R 角,模具凸模做补偿,凹模做强压处理。

2)此处产品为V 形翻整,过程中容易扯动A 面板料导致后尾灯匹配面变形,如图6 所示。

图6 后尾灯匹配面变形

对策:修整模压料板做强压处理。

3)此处后门洞易起皱,如图7 所示。

对策:因产品造型比较复杂,一次拉延成形不能到位,需要后续整形到位。同时后期可通过优化拉延预成形工艺凸包大小来改善起皱问题。

4)此处产品造型拉延和整形过程中导致A 面板料流动,后翼处变形,如图8 所示。

图7 后门洞起皱

图8 后翼处变形

对策:拉延和整形凸模做补偿,并且此处压料做强压。

翼子板常见问题及对策

法规要求及顾客对外观的要求越来越高,翼子板也变得更加重要。另外,翼子板在车身上与前盖、侧围、前门、前保险杠、前照灯等车身零部件匹配,而且尺寸匹配要求很高,因此翼子板单件尺寸质量直接影响车身前部区域的匹配质量。图9 是某公司开发的汽车翼子板,材质为HC180Y,料厚0.7mm,外形轮廓尺寸1040mm×211mm×889mm。

图9 某翼子板产品图

匹配问题与对策

⑴常见匹配问题,如图10 所示。

图10 翼子板匹配关系图

1)左右翼子板与前保R 角不顺、凸包,三角窗下方变形、匹配老鼠洞。

2)大灯匹配处毛刺,尖角、带料、料边不齐。

3)翼子板小腿平度低。

4)左右前翼子板安装面起皱。

5)与前门外板匹配间隙平度超差,R 角不顺。

⑵对策。

1)翼子板OP30 大灯处R 角不顺,补焊翻边镶块,调整翻边间隙。

2)尖角处翻边间隙过紧,导致料边不齐,调整翻边间隙,研合镶块。

3)翼子板OP40 大灯处整形不充分,调整斜楔插刀,增加垫片。

面品问题

⑴发盖匹配面变形。补充面较浅未能将材料完全拉开,导致发盖匹配面变形。对策:整形,研合到位后,建议5 ~10s 的强压,将氮气缸布置在上方,如图11(a)所示。

⑵上部发盖匹配面变形。对策:整形模压料板压料面与翻边镶块型面补焊,上线研合,确保板料成形时内部应力分布均匀,如图11(b)所示。

⑶前门匹配面上部变形。对策:对压合模工作型面进行补焊,研合,调整压料面间隙,确保板料成形时走料速度一致,同时,优化侧整压料面,整形凸模型面有足够的支撑,压料板压料有足够的压力,如图11(c)所示。

⑷轮罩处多处滑移线。对策:制件定位方式更改,增加托料架保证料片能轻松放入,另外,可调整压边圈顶出高度,即更换顶杆工艺方案来规避,如图11(d)所示。

四门外板常见问题及对策

车门外板是典型的汽车覆盖件之一,一般都带有装饰性,要求美观大方,例如带有连贯性装饰棱线,装饰筋条,装饰凹坑,加强筋等。表面不允许有皱纹、凹痕、擦伤以及其他破坏表面美感的缺陷。现对本车型翼子板在生产过程中出现的问题进行梳理。

匹配问题

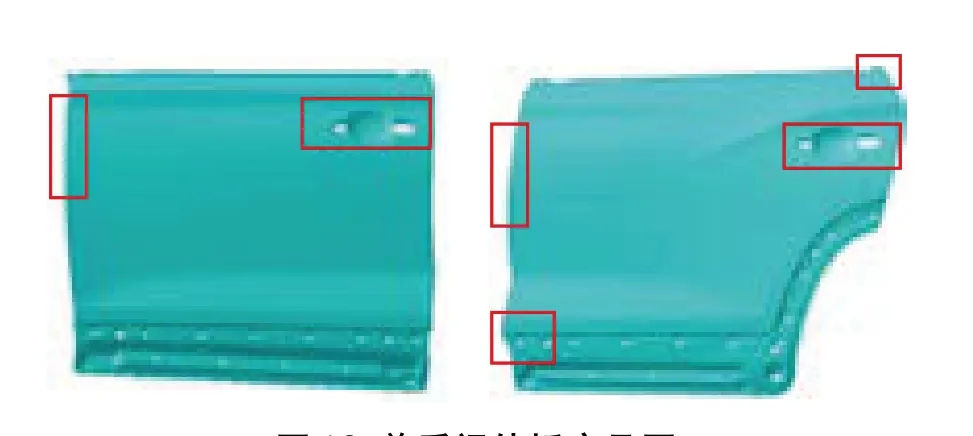

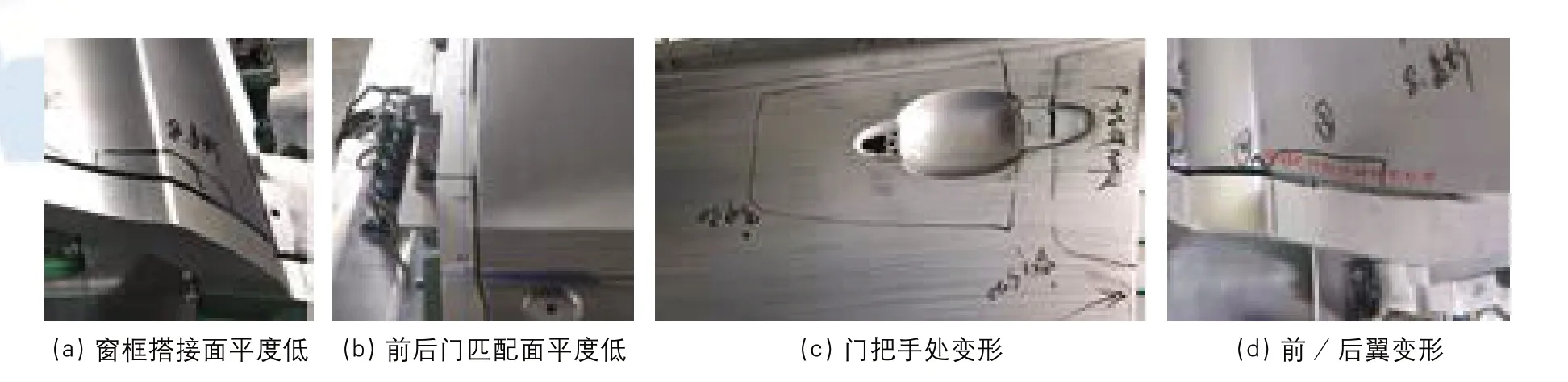

图12红色方框区域极易出现匹配面平度低问题,包括后门窗框搭接面平度低、前部平度低等。

⑴原因分析。

1)产品设计不合理,内板前后部焊接,焊接变形量大。

2)防撞杆与内板分总成焊接存在间隙差,焊接时防撞梁将内板平度拉低。

图11 翼子板常见面品问题

图12 四门外板匹配结构图

图13 前后门外板产品图

图14 门外板问题缺陷实物图

3)深拉延刚性不足,板料厚度使用不合理等因素都会导致平度不均为。

⑵对策。

1)模具回厂前做好充分验证,对各搭接面、焊接面R 角间隙做重点管控。

2)产品设计阶段提前规避刚性不足问题、板料厚度选择不能低于0.7mm。

3)产品设计阶段提前做工艺缺口避让、折角面提前做压合避让(外板与内板预留间隙)。

面品问题

外板皱纹、凹痕、擦伤问题经过模具多次研合推光,清洁保养后,能在一定程度上消除。但制件变形问题却很难控制,如图13 红色方框区域内变形,包括后门把手处变形、后门腰线凹面变形、前后门匹配面变形、前翼/后翼匹配面变形等(图14)。

⑴原因分析。

1)模具型面起伏过渡大,引起交界面变形。

2)外形起伏较大,在低的面产生聚料现象。

3)外板翻边间隙大导致R 角大,翻边料边未做避让,压合聚料等。

⑵对策。

1)拉延凸模基准做局部强压,门把手部位高着色,减轻变形量。

2)针对前翼/后翼匹配面变形SE 阶段避免剧烈起伏的面,也可考虑强压处理。

3)产品设计阶段后门外板单件翻边做工艺缺口避让,模具回行前外板单件变形量控制。

结束语

本文通过对上覆盖件常见问题及整改对策的讲解,为后期车型提供了有效的设计理念及有价值的整改方案。汽车制造中有60%~70%的金属零部件需要通过塑性加工成形,冲压加工是一种重要手段,冲压件的制造工艺水平及质量在较大程度上对汽车制造质量和成本有直接的影响。汽车冲压件技术正向精密、多功能、高效节能、安全清洁的生产方向发展,因此,更需要国内汽车从业人员加强新技术的研发,逐步缩小和世界先进水平的差距。