HFETR主泵振动测量数据偏差处理方法*

吴伟,江丽娟,偶建磊

HFETR主泵振动测量数据偏差处理方法*

吴伟,江丽娟,偶建磊

(中国核动力研究设计院,四川 成都 610200)

针对HFETR故障诊断系统(简称“ZXR-2000”)主泵振动数据采集装置偏差较大的问题,结合主泵结构及传感器特点,设计了一套具备水平、垂直和轴向三个维度的传感器位置调节专用支架,并采用有限元分析软件ANSYS13.0对主泵和支架的三维实体模型进行了模态分析,计算结果显示专用支架置于主泵间可有效避免共振发生导致的测量偏差。同时应用实践表明,加装该专用支架的故障诊断系统的监测数据偏差明显减小,验证了专用支架设计合理,与模态分析结论相符。

主泵振动;模态分析;专用支架;故障诊断

HFETR运行至今已40余年,其反应堆一回路系统配备了5台SC-1级的103型主循环泵(简称主泵)。该泵执行一回路系统冷却剂循环功能,其运行状态纳入重点监控范围。由于长期处于放射性环境,目前已进入老化阶段,维修频次逐年增加,设备故障风险较大。前期运行期间主要依靠运行人员采取就地间隔听诊方式进行离线监测。维修方面主要采取两年一次预防性维修,对润滑油、易损件、密封件、轴承等进行更换。人员听诊方式完全依赖于经验,设备故障先期判断难度较大。而预防性维修方式的拆卸过程也会对泵结构性能造成一定额外损伤,直接影响泵的使用寿命。反应堆主泵运行时伴随有振动、噪声、发热等现象,其中噪声易受环境噪声干扰影响不便监测,而振动特性(振动位移、振动速度、振动加速度等)则直接反映主泵的运行状态,受外界影响小[1-2]。因此振动监测是掌握主泵运行状态最为有效的技术途径,为此引进ZXR-2000系统用于振动监测。由于结构设计原因,HFETR配置的103型主泵磁铁式振动加速度传感器难以被固定在泵体相应位置。主泵工艺间内环境剂量水平偏高,人员操作辐射风险较高,必须设计一套具备水平、垂直和轴向三个维度的传感器位置调节专用支架。更为重要的是,位置调节专用支架必须有效避免主泵和振动数据采集装置发生共振导致的测量偏差问题,为设计和应用提出了较高要求。本文以主泵模态分析和无特定措施条件下的ZXR-2000系统振动数据监测情况为基础,讨论并选定数据优化采集策略,设计位置调节专用支架,通过分析和实测,验证比较设计位置调节专用支架策略的应用效果。

1 模态分析

主泵模态分析是振动测量分析策略、无特定措施数据测量、专用支架设计与分析验证等工作的基础,准确的模态分析数据为解决策略的选择做数据支撑。

103型主泵由泵体、主轴、叶轮、轴承座、轴承座支架、电机及基座等部件构成。叶轮、轴承等安装在主轴上,轴承采用轴承座进行固定,电机通过穿墙轴与主轴连为一体。泵体是主要部件,承受工作内压,轴承作为泵体与转动部件间的中间传递,泵出入口通过法兰与主管道相连。泵壳和支架被固定到底座之上,而底座通过螺栓固定在地面。

主泵模型的材料特性:泵壳、泵盖材料为1Cr18Ni9Ti,轴承体、支架和底座材料为HT25-47。

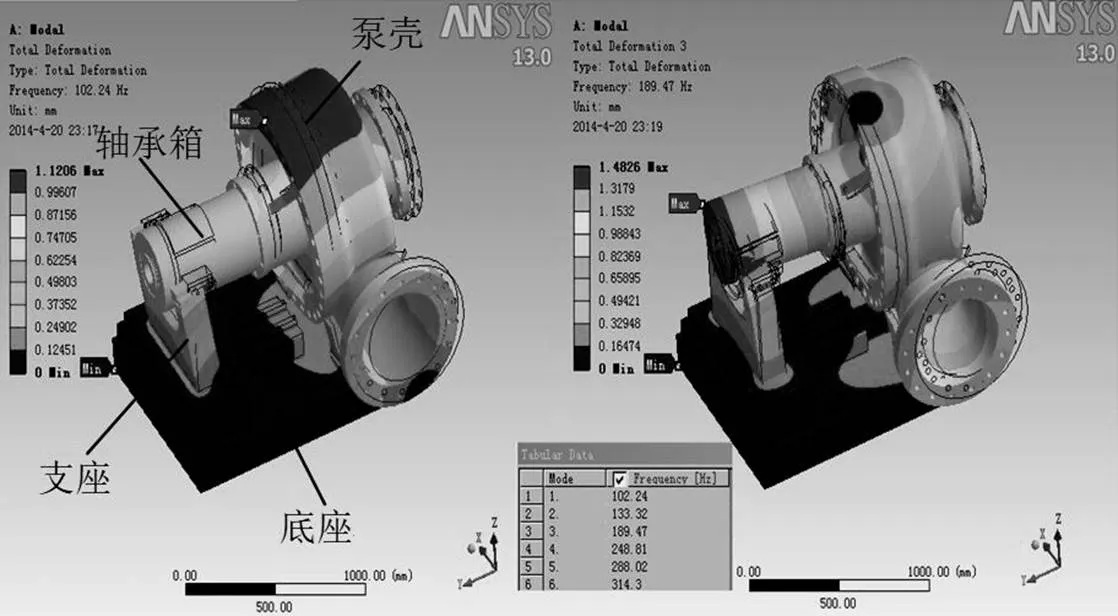

主泵振动受电机、穿墙轴、墙体、基座等多种复杂因素影响。在劣化过程中泵体会出现振动加剧现象,过大的振动极易造成主泵内部结构破坏。本文在建立主泵有限元模型时,对整个系统的物理结构做一定简化处理,即不考虑结构细微特征,如小的倒角、倒圆、凸台等[4]。而对于主泵模态分析而言,此种简化处理对分析结果的影响非常小。利用ansys13.0workbench的网格划分功能进行有限元自由网格划分。因固有频率和振型主要取决于结构质量和刚度分布情况,不存在类似应力集中的现象,采用均匀网格可以使结构刚度矩阵和质量矩阵的元素不致相差太大,有利于提高计算精度和节约计算时间。在行有限元求解前须加载边界条件,根据主泵现场实际的连接形式,底座与安装基础固定连接,对底座底面施加一个完全固定约束;支架、轴承座、泵壳、底座间靠螺栓连接,两接触面之间施加“bonded”类型的接触约束,该约束能使接触面之间不产生相对运动。此外对整个模型施加标准的惯性载荷,即惯性速度设为9.8 m/s2。主泵进出口法兰与主管道系统相连,主管道系统在进出后法兰接口位置对主泵有载荷作用,该类型载荷属预应力载荷范畴。根据有限元模态分析的理论知识,欲求解具有预应力载荷模型的模态,首先应对其进行静力分析,将分析结果作为模态分析的输入条件之一。本文对主泵一~六阶模态进行了分析,并分别给出了一阶模态和三阶模态分析结果,如图1所示。

图1 主泵有限元模型及一阶和三阶模态分析结果

主泵一~六阶模态分析结果对比如下:一阶模态 102.24 Hz,参与质量系数最大,泵壳处变形量为1.12 mm;三阶模态为189.47 Hz,该模态下变形量最大,轴承座位置变形量为1.48 mm。

2 振动数据采集

在主泵模态分析基础上,通过应用ZXR-2000故障诊断系统在无特定措施条件下测量主泵振动数据,对监测数据进行分析,获得“振动衰减”的原因追溯,为后续应对数据监测策略分析提供实验支撑。

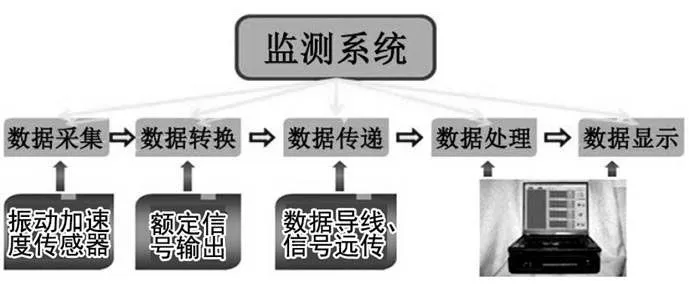

根据HFETR现场的实际需求,配置了4通道的ZXR-2000故障诊断系统。该系统具有离、在线振动分析功能,通过专用的振动信号处理采集板,获得现场振动信号,结合综合分析软件来实现设备的故障诊断。该系统由数据采集、数据转换、数据传递、数据处理、数据显示等组成,其中数据采集功能由磁铁式振动加速度传感器完成;数据处理通过故障诊断系统频谱分析功能,将采集的时域数据经快速傅里叶转化为频谱图,通过谱特征分析,结合主泵结构及运行特点进行故障诊断和预判,该系统数据流程如图2所示。

图2 主泵故障诊断系统的数据流程

数据采集点选择是数据采集最关键的环节,应遵循的原则:对振动敏感、信息丰富、适应诊断目的、符合安全操作的要求、满足诊断系统通道、适于传感器安装等。基于对主泵结构的分析,轴承作为泵体与转动部件的中间环节,转动部件产生的冲击、振动、偏心载荷等均通过轴承传递给泵体,轴承位置的信息较为丰富。

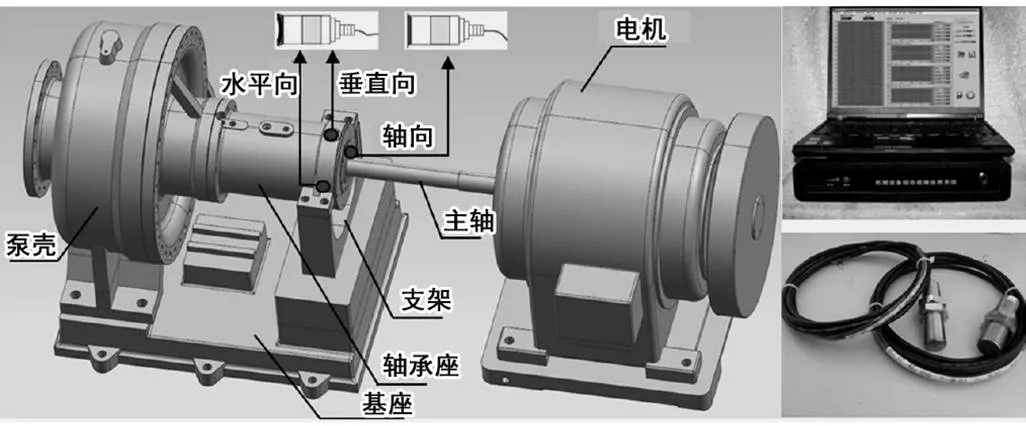

主泵模态分析结果:对转动部件带来的激励轴承座振动响应更为敏感,因此轴承座为最佳的数据采集点。具体布置是在1#主泵轴承座水平、竖直、轴向三个方向各设一个数据采集点,如图3所示。

图3 主泵振动测点分布图

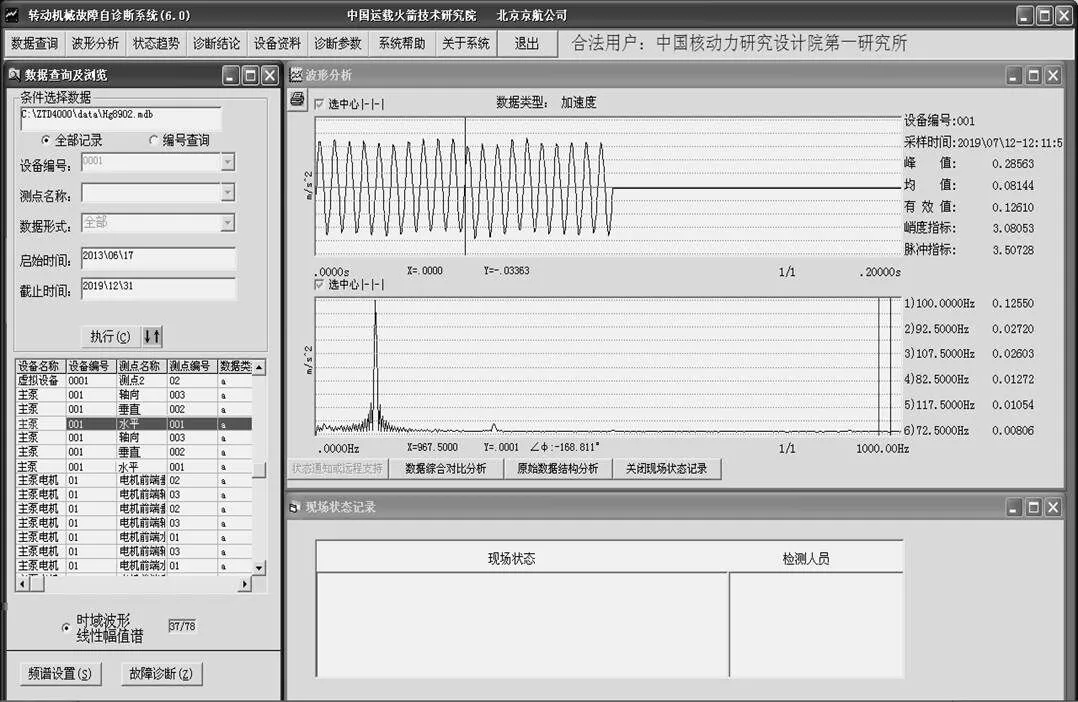

在ZXR-2000系统现场使用中采用粘接剂辅助固定传感器,在垂直向和水平向填充粘接剂厚度不均匀。该安装方式优点是操作简单,对泵体结构不产生损伤,选点灵活,随意性大。难点在于粘接剂的用量对传感器频率是否响应良好有关键影响,但最佳用量难以通过定量分析确定。当泵体表面为弧形结构时,粘接剂厚度控制难度将更大,因此实际应用较少采用粘接的安装方式。缺点是不同批次之间采集的数据偏差会较大。2019-07运行人员通过ZXR-2000系统在不同时间段采集了轴承座水平、垂直、轴向测点位置的振动加速度数据,单次采集周期为2 000 s,泵转速均为980 r/min。

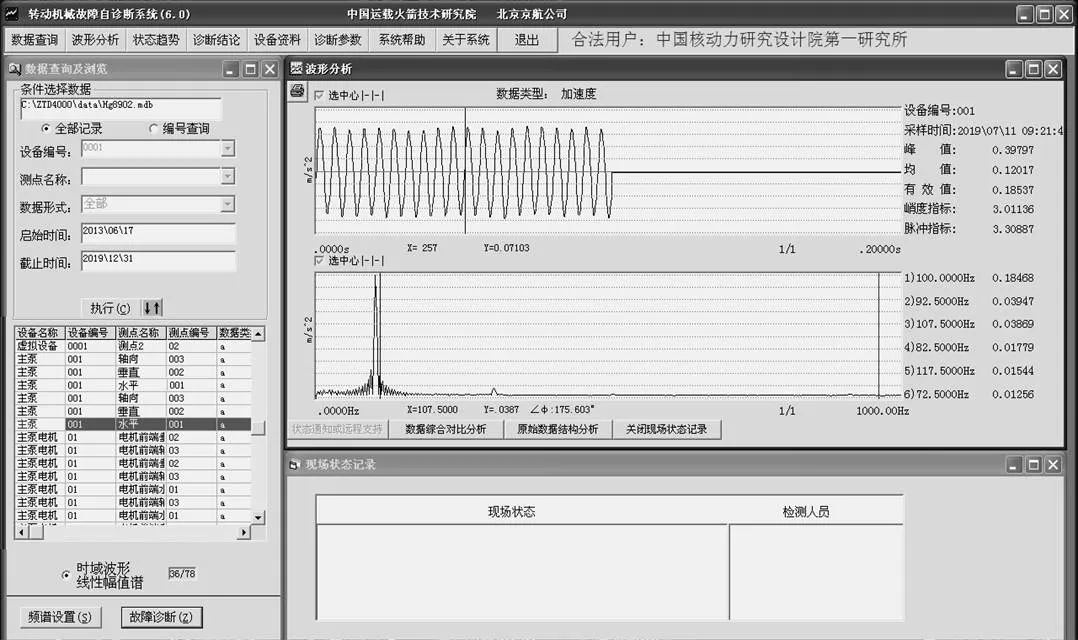

通过分析对比数据,发现相同测点不同时间段采集的数据偏差较大。以1#主泵水平测点数据为例,如图4和图5所示。

图4 主泵水平测点振动加速度数据1

图5 主泵水平测点振动加速度数据2

07-11某时段数据结果:振动频率为100 Hz时出现最大加速峰值0.18 m/s2,时间段内的加速度峰值为0.39 m/s2。

07-12某时段数据显示:振动频率为100 Hz时出现最大加速峰值0.12 m/s2,时间段内的加速度峰值为0.28 m/s2。

通过频谱图和时间历程谱分析数据对比显示:频率为100 Hz时,振动最为剧烈,加速度出现峰值,与理论分析的主泵一阶模态接近。前后两时间段之间加速度在幅值和峰值上偏差较大。

出现上述“振动衰减”现象的原因,包括主泵自身原因、诊断系统原因、环境因素,都可能对测量值产生影响[2]。具体如下:①受环境振动因素影响,导致传感器数据发生零点漂移;②管线和泵体间连接不牢固,这些微振可能通过流体传递给管线,在管路系统刚度不够的情况下发生共振;③泵底座与基础连接出现松动,当泵本身的振动和基础的振动频率接近时,引发振动加剧;④泵壳受自身振动或其他因素影响发生变形,造成转子与壳体不同心;⑤泵转子不平衡的影响因素,包括转子系统的质量偏心及转子部件的缺损;⑥一次水对管道产生压力脉动,流体遇到管线的直角弯头时,流体对转弯处管壁产生很大的力。

经过现场对管线和泵体间法兰连接情况、泵底座与基础连接状况检查后,①和②因素被排除;在主泵大修时,拆开主泵对其泵壳变形、转子平衡性检查后,③和④因素被排除;主回路运行时,一次水流量、压力、温度基本稳定,所产生的压力脉动对不同时间段采集的数据偏差影响很小。主泵处于同一房间,受环境的影响基本相同,因此环境对采集数据偏差影响可忽略不计。最后偏差的原因只可能是故障诊断系统自身。通过排查发现传感器与主泵表面通过粘接固定,数据采集过程中传感器受主泵振动影响测点位置发生偏离。

3 解决策略分析

在主泵模态分析和无特定措施条件下测量主泵振动数据监测实验基础上,针对“振动衰减”问题,本文提出了几种解决策略。

策略一:在泵体上焊接用于固定传感器的金属附件。采用该方法施焊过程中,泵体局部发生热膨胀和冷却收缩,形成较大内应力。在主泵长期运行时,持续的振动可能促使角焊缝形成裂纹,同时对主泵结构可能造成不可逆的影响。主泵为安全1级设备,需面临复杂的焊接工艺评定问题;该方案技术上可行,但在振动工况下的焊缝质量得不到保障。

策略二:在泵体上开孔用于安装传感器支架等。该方案优点在于可实现传感器的良好固定,但缺点是损伤主泵结构,开孔数量较多,对泵体造成局部永久破坏。

策略三:根据主泵结构特点,设计一套专用支架。该支架要求与主泵、传感器之间具备良好的安装接口,不对主泵结构造成损伤,便于现场快速安装和拆卸。

通过对比,本文拟采用第三种解决策略。

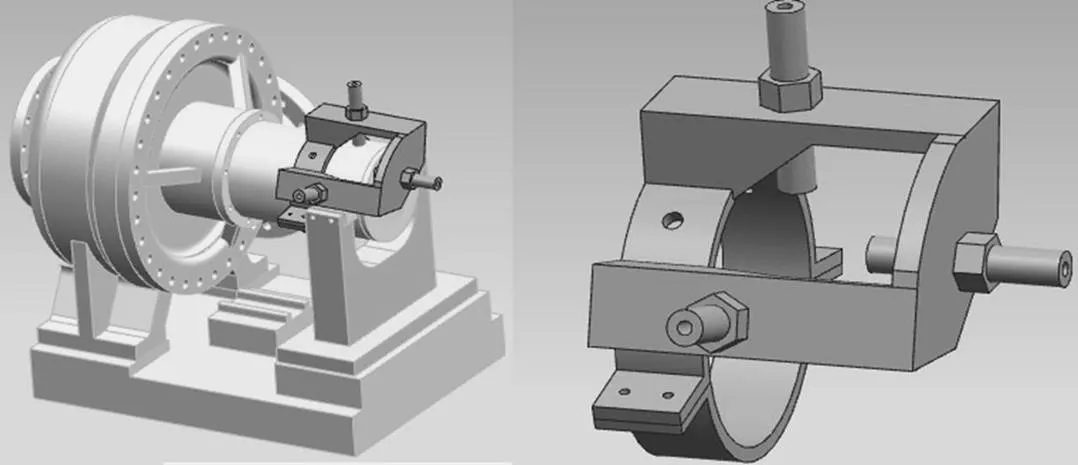

4 专用支架设计

按第三种解决策略的总体思路,本文设计了一套专用支架,可同时满足水平、垂直和轴向传感器固定需求,结构如图6所示。该支架采用抱箍式原理设计,抱箍上部分设有安装平台,带中空的外螺纹连杆被固定在该平台之上,螺杆下端固定振动速度传感器;通过螺纹副可实现螺杆沿轴承座径向伸缩量调节,螺母有定位功能;上下抱箍上开有M14螺纹孔,旋进螺母顶紧轴承座实现抱箍周向定位。为避免专用支架与泵体发生共振,对其进行模态分析。

支架采用1Cr18Ni9Ti不锈钢材料,材料特性不赘述。网格划分采用“Hex Dominant Method”,有限元模型大部分为六面体,少数为四面体;单元大小控制在3 mm以内。另外影响结果准确性的重要因素是边界约束条件,支架与轴承座紧密贴合且无相对位移,因此对支架抱箍内表面施加固定约束。通过试算发现,支架上抱箍平台的变形量相对较大,因此设计时采用局部加强结构刚度的方法。实际安装时,所有连接螺栓、定位螺栓拧紧。

通过模态分析求得支架一阶固有频率为1 307,该值远高于主泵电机工作转速频率和主泵体固有频率10倍以上,因此不易发生共振。即使有共振现象发生,共振频率高达上千,对振动加速度的影响非常小。

实施情况:采用专用支架重新对1#主泵轴承座水平、垂直和轴向进行数据采集。不同时间段之间最大加速度幅值和峰值偏差明显减小。证明本文采取的解决措施合理、有效。

5 结论

通过上述分析和论证表明,文中设计的专用支架解决了传感器在主泵轴承座三个测点位置的安装问题,消除了测量数据偏差大的问题,充分验证了本文采取的处理策略合理和可行性,对准确掌握主泵运行状态,减少运行人员所受辐射剂量具有积极意义。同时,对于核电站和研究堆主泵故障诊断系统配置具有重要的借鉴意义。

TM623

A

10.15913/j.cnki.kjycx.2020.12.024

2095-6835(2020)12-0060-03

中国核动力院青年基金

吴伟(1985—),男,四川乐山人,硕士,工程师,现主要从事核反应堆运行与维护工作。

〔编辑:王霞〕