固态燃料熔盐堆乏燃料贮存系统设计及安全分析*

吴伟,江丽娟,蒋汀岚

固态燃料熔盐堆乏燃料贮存系统设计及安全分析*

吴伟,江丽娟,蒋汀岚

(中国核动力研究设计院,四川 成都 610041)

中国10 MW固态燃料熔盐实验堆乏燃料贮存系统工程设计仍是空白,结合该堆主厂房布置、球形乏燃料结构及源项特点,设计了适用于该堆球形乏燃料的贮存设施,包括4个工艺间、16个贮存井及辅助配套设施。通过对乏燃料贮存工艺的研究,制定了该堆特有的卸料、氟盐分离、封装、转运、冷却工艺策略。经辐射屏蔽、热工及临界安全分析,显示该设计方案符合相关法规安全性要求,完成了对TMSR乏燃料贮存系统工艺的设计。

固态燃料熔盐堆;球形乏燃料;贮存工艺;物理热工

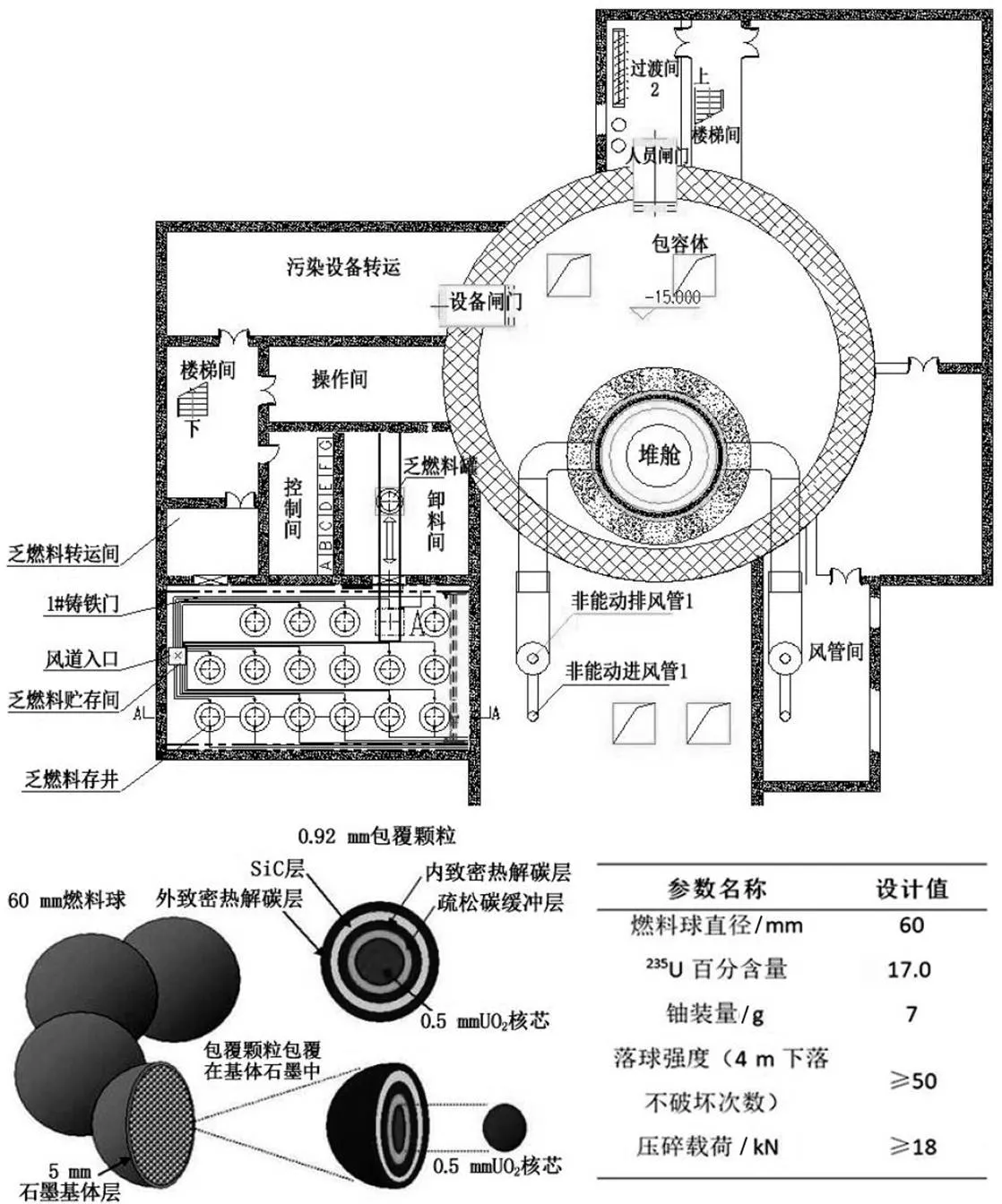

为满足国家核能发展先导战略需求,中科院上海应用物理研究所承担了先导专项“钍基熔盐堆核能系统(TMSR)”的研究,涉及反应堆装卸料、堆内熔盐纯化、球形乏燃料浸渗熔盐去除等课题,旨在为工程建设提供理论和数据支撑。2014年正式启动固态燃料熔盐堆工程项目,在国内首次以LiF和BeF2低熔点共晶盐作燃料载体,以直径6 cm、含235U的质量百分比为17.0的低浓石墨球作燃料。本文基于先导专项先期研究结论和数据,并结合国内首座高温气冷堆“HT-10”部分成熟技术,对TMSR乏燃料贮存系统开展工程设计。文章阐述了系统布置方案、工艺策略,最后分析评价了系统安全性。

1 系统分析

TMSR球形乏燃料单球铀装量7 g,裂变产物总活度高达1.0×1018Bq,单球表面剂量率为2.74E+06 mSv/h,距离1 m处剂量率达1 910 mSv/h,表面温度700~1 000 ℃。相比高温气冷堆,TMSR乏燃料的裂变产物和剩余释热量成数量级增加。其工程设计难度和风险更高,需考虑临界、屏蔽、热工安全。

TMSR以FeLiP熔盐作冷却剂,运行中熔盐与燃料球长期密切接触,熔融状态的氟盐会扩散至燃料球石墨基体中。美国橡树林实验室“ORNL”的研究已证明了石墨表面或近表面缝隙的确存在熔盐浸渗现象[1]。中科院以TMSR工程建设为目标也开展了FeLiP减压蒸馏分离相关实验,并获得了重要的实验数据。实验采用传统电阻加热方式,该加热方式存在加热时间长、热效率低、球体受热不均匀等固有缺点。要实现工程化应用,需对加热方式进行优化设计。

TMSR的球形燃料球尺寸小、易流动、功率密度低、包覆颗粒的PyC和SiC包覆层可有效地阻挡放射性裂变产物释放,且包覆颗粒弥散在高强度石墨基体中[2],因此采用 将球形乏燃料封装在带屏蔽功能的暂存罐中的方式,罐体与HT-10相同[3]。暂存井有通风冷却功能,该方式属于干式贮存。

2 系统布局

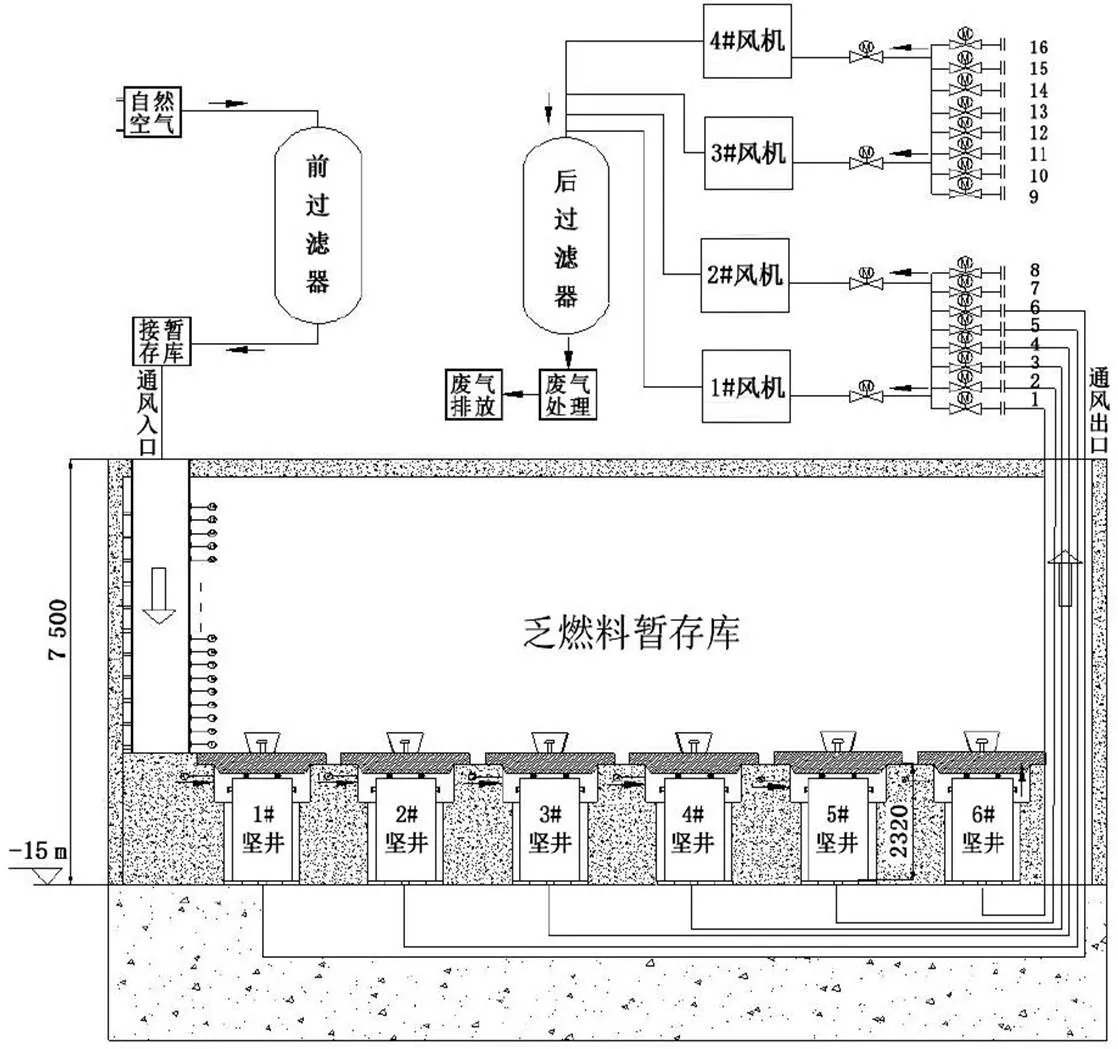

本系统涉及主厂房2个楼层,7.5 m层高进行熔盐残留处理。15 m层高对球形乏燃料装罐、封装、暂存等后再处理,房间净高7 m,设卸料间、贮存间、控制间、转运间4个工艺间,通过铸铁屏蔽门相互隔离。系统贮存能力为3万个球形乏燃料,单个暂存井按存放1个罐体进行设计,单罐满装数量为2 000个,配置15个暂存井。另预留1个暂存井用于贮存破损燃料,系统在贮存间设计16个暂存井,中心间距为2 100 mm,如图1所示。

根据工艺间内源项特点,对辐射防护进行分区,明确了通风换气次数要求。为防止气溶胶扩散,将卸料间设计为负压状态,使气流组织从贮存间流向卸料间。在乏燃料卸料间、贮存间、熔盐处理间设气溶胶、碘、氚和C14取样监测,惰性气体采用连续监测方式。贮存间为为控制II区,换气次数为3次/h。

3 工艺策略

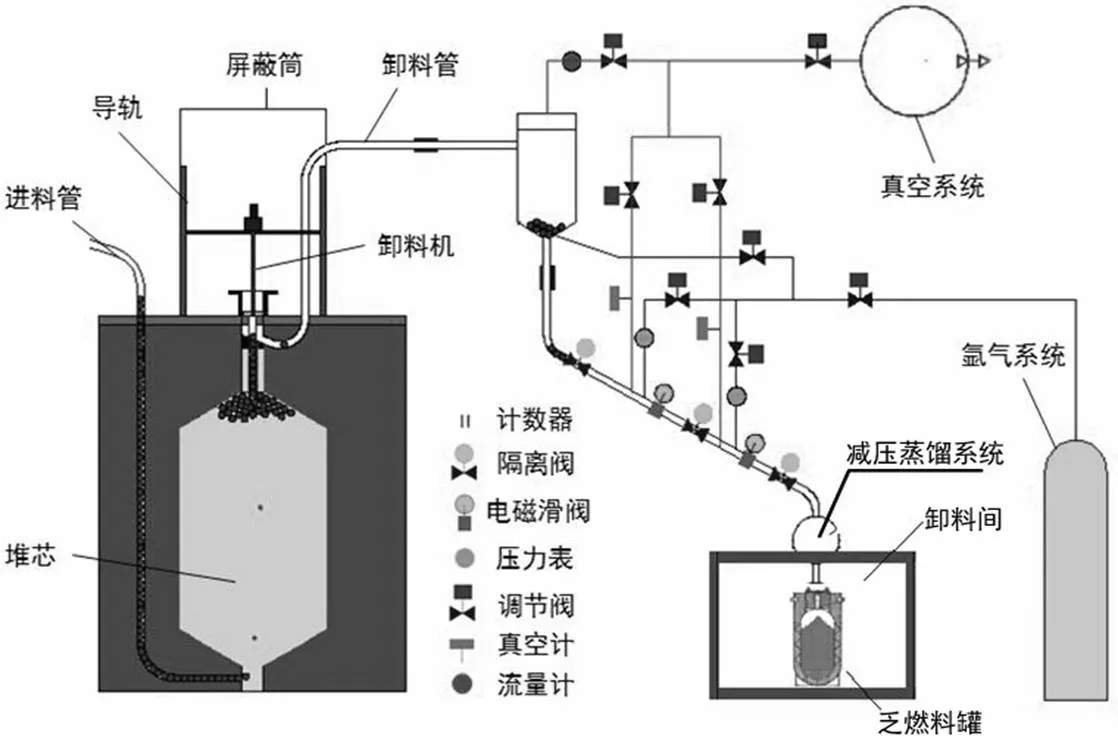

TMSR正常停堆冷却30 d后开始卸料,卸料原理如图2所示。系统工艺策略为:球形乏燃料通过卸料系统从堆内(位于±0 m层堆舱内)被真空吸出,经破损检查后输送至减压蒸馏系统(位于7.5 m层高熔盐处理间)去除残留熔盐。处理完成后将乏燃料逐个卸出至卸料间暂存罐内(位于15 m层高)。装罐体后,对罐体实施远程封装。封装完成后,通过轨道小车将罐体转运至贮存间。通过控制间操控平台驱动专用吊具、吊车等,将罐体转运至竖井,利用竖井密封盖顶端电永磁铁将竖井封闭,竖井内通风冷却系统对罐体实施冷却。

图1 总体布置方案(15.0 m层高)

3.1 卸料工艺

卸料系统主要包括卸料机、真空系统、氩气系统等,主要将乏燃料从堆内卸出。系统处于高温、氩气氛围、熔盐腐蚀和强放射性状态,因此为系统设置隔离密封功能。真空系统作用:建立卸料管路中负压,辅助乏燃料卸出;实现管路中气氛及压力的转换。根据卸料试验结果,在罐体出口处易产生搭桥现象,可利用氩气脉冲进行破桥。卸料工艺如图2所示。

图2 卸料原理图

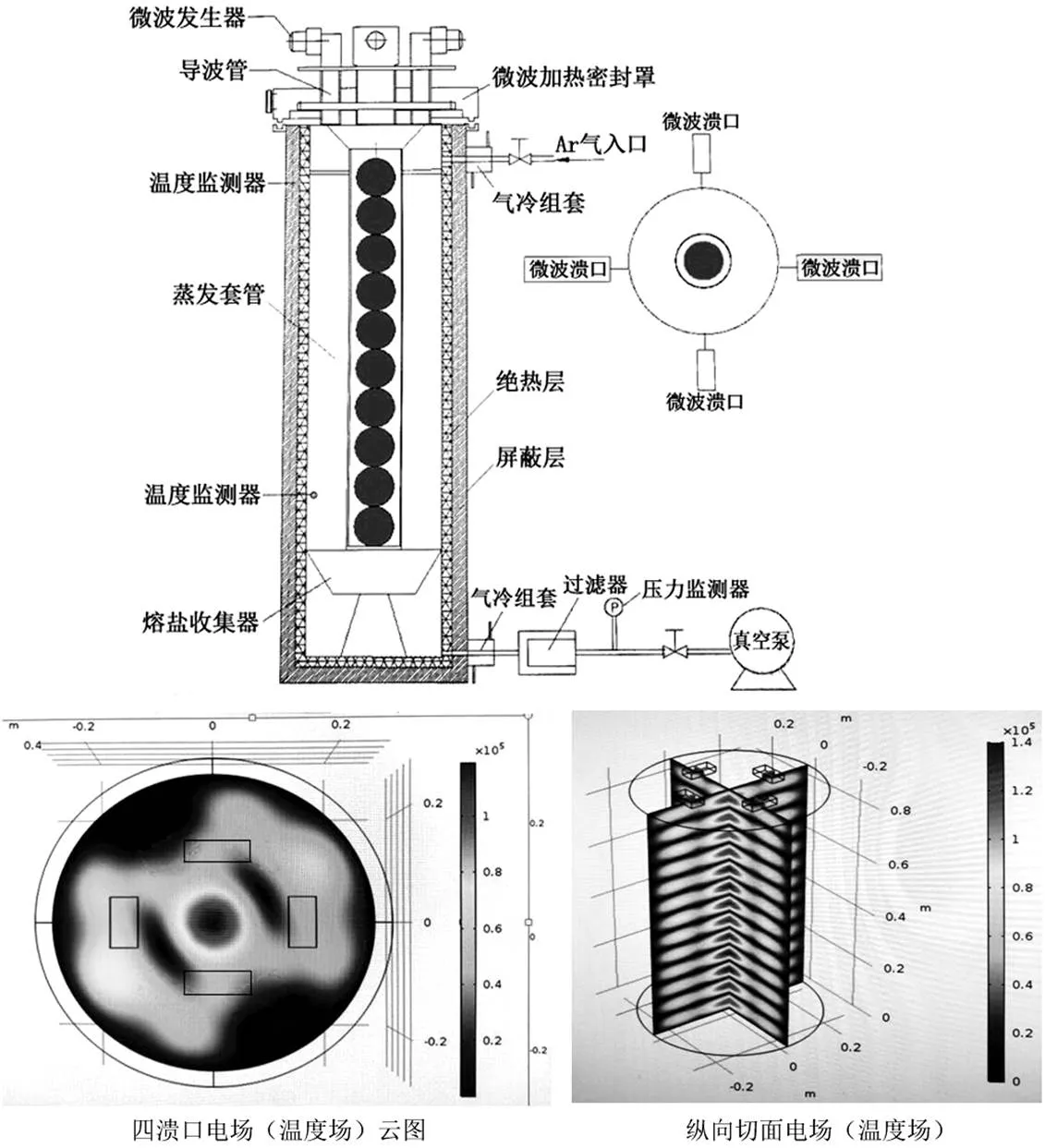

3.2 氟盐分离工艺

利用氟盐在高温、低压环境下良好的挥发特性,前期研究氟盐蒸馏行为和工艺技术表明[4],基于密闭式蒸馏装置腔

体内的温度梯度,可顺利完成熔盐加热、蒸发、扩散、冷凝、收集等工艺过程。通过腔体内温度场的优化,熔盐的蒸馏回收率可达98%,氟化物的去污因子超过102,证明密闭式蒸馏可实现载体盐与稀土氟化物的分离。基于该研究,使用浸渗有FLiNaK溶盐的模拟球形乏燃料,研究了高温、低压环境下石墨球中熔盐的蒸发行为。该实验在1 000 ℃、10 Pa处理条件下开展,采用传统的电阻加热方式,研究显示,对浸渗熔盐的石墨球累积进行37 h蒸馏,最终实现了对浸渗熔盐95%的去除率。同时实验结果也表明67%的熔盐在最初蒸馏中即可被去除,有利证明了减压蒸馏方法分离球形燃料元件浸渗熔盐的有效性[4]。

基于上述结论,文中设计了一套氟盐分离减压蒸馏装置,如图3所示。该装置利用微波加热原理,可大幅压缩处理周期,提高对浸渗熔盐的去除效率。该减压蒸馏装置由顶部微波发生器、导波管、蒸馏套管、熔盐收集器等组成。微波发生器通过导波管将微波导入密封腔体,由于微波的介电体特性,微波被吸收、渗透,产生高频电场和磁场。球形乏燃料以竖列方式存放于蒸发套管内,在电场作用下被持续加热。容器底部安装可拆卸熔盐收集器,实现收集蒸馏熔盐功能。容器设绝热层、屏蔽层,有保温和屏蔽辐射功能。整套容器在低压工艺条件下运行,因此配置了一套真空系统。

图3 氟盐分离系统示意图

计算假设腔体处于真空状态,以绝缘层为分析边界,建立容器电场(温度场)数学计算模型。调整不同微波溃口数量、布置方式等边界计算条件进行电场(温度场)模拟分析。结果显示,采用四溃口、长边周向布置方式,密闭腔体内形成的强电场(温度场)区域最大,位于中心轴线范围,在腔体内形成的温度梯度最大。通过图3可看出,在距离基准点230 mm位置,中心电场强度达到1.2×105V/m,不均匀系数=1.812。因此采用四溃口长边周向布置方式的电场分布更均匀,强度和密度更高。不均匀系数如表1所示。

表1 不均匀系数表

端口数量周向布置径向布置间隔布置 三端口2.3532.426— 四端口1.8121.8741.922 五端口2.5122.431— 六端口3.3412.5472.479

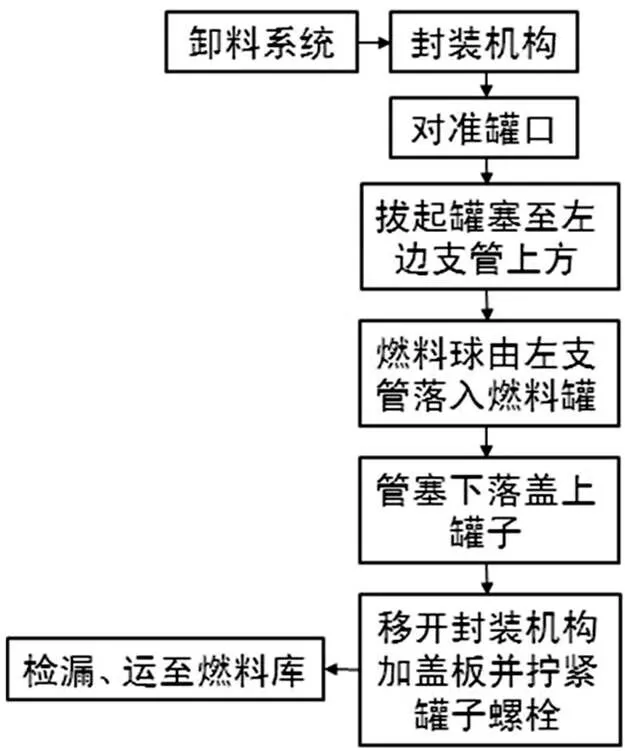

3.3 封装工艺

封装处理的目的为防止长期贮存过程中罐体内裂变产物的意外释放。封装工艺在卸料间内进行,需完成升降、抓取、旋转、封焊等复杂远程动作。本系统中配备了一套封装系统[5],该系统执行机构全采用纯机械结构,采用气动驱动方式,有利于提高整个封装系统的耐辐照能力。采用光电自动对中技术、自动焊接技术。在装罐后转入暂存井冷却,减少了类似HTR-10双层罐体中间冷却还缺环节,辐射安全性更高。

封装工艺及结构如图4所示。

图4 封装工艺及结构示意图

3.4 冷却工艺

采用空气冷却方式,气源来自于自然空气,经滤后接入竖井中。每8个竖井配备2台风机,相互备用。管路上配备有电动调节阀、截止阀。竖井内配备温度监测等。所有状态参数显示和控制功能均设置在操作区的机柜中。技术指标:单个竖井通风量为882 m3/h;前、后过滤器类型为空气过滤器(高中效),过滤精度大于等于1 μm。

冷却回路布局如图5所示。

竖井冷却气流方向为上进下出。盖顶为喇叭口结构,靠电永磁铁吸附力对竖井密封,可远距离快速拆装井盖。单盖配备3台电永磁铁,每台吸力为100 kg。3台电永磁铁设1个控制器,工作电压为80 V,工作电流为9 A,瞬时功率为720 W。当井盖吊到位后,按充磁键进行充磁锁紧;同时按下退磁和锁定键,可快速移开井盖。

图5 冷却回路布局示意图

4 安全分析

物理热工计算采用停堆后30 d核素数据。罐体按满装 2 000个球形乏燃料考虑。选用蒙卡程序MCNP-4C及基于ENDF/B-VI的连续能量截面数据库ENDF60计算。

4.1 临界计算

球形乏燃料在罐内以蜂窝状排列,单球235U质量为7 g,均匀化处理燃料内包覆颗粒和石墨基体。假定罐内燃料全部为新燃料且充满氦气,计算可得,乏燃料贮存间内为0.326 90。

4.2 物理屏蔽

单个球形乏燃料外部剂量率如表2所示。计算假设:将罐体视为圆柱体放射源;每个竖井存有贮存罐,一个罐离地1 m;墙体存在深穿透可能,采用分层法,再结合几何分裂与轮盘赌技巧,达到增大抽样效率目的;房间外墙体表面最大剂量值要求小于等于5 μSv/h。对墙体表面剂量最大点进行计数,计算结果如表3所示。

表2 单个球形乏燃料外部剂量率

冷却时间/d表面剂量率0.5 m剂量率1 m剂量率 12.74E+067.23E+031.91E+03 71.43E+063.77E+039.99E+02 306.81E+051.80E+034.76E+02 604.28E+051.13E+032.99E+02

表3 不同厚度下各墙体表面最大剂量值

墙体方位墙体厚度/cm剂量值/(mSv·h-1)偏差/(%)允许限值/(mSv·h-1) 上430.004 015.70.005 左750.004 018.00.005 右240.037 97.40.005 顶板300.004 55.40.005

4.3 热工分析

计算假设:环境温度按30 ℃考虑;忽略工艺间内空气自然循环散热;忽略乏燃料罐体外表面与贮存间竖井之间的辐射换热;贮存间内空气流量在各个竖井内均匀分布。单个球形乏燃料不同停堆时间衰变热如表4所示。根据表4,经计算单个球形乏燃料停堆30 d时衰变热为0.82 W,则单个乏燃料罐总热源为1.64 kW。保守假设乏燃料贮存间内16个乏燃料罐全部装满,总热源按乏燃料最大贮存量、最大燃耗及辐照后最短冷却时间,则贮存间总热源为26.24 kW。

表4 单个球形乏燃料不同停堆时间衰变热

停堆时间/d衰变热功率/W 04.37 E+01 13.05 E+00 71.62 E+00 308.20 E-01 605.28E-01

4.3.1 房间通风量的确定

设计要求房间温度小于等于45 ℃。忽略墙体辐射换热带走衰变,假定罐体内的剩余释热通过冷却空气带出,能量守恒满足下列关系式:

p(out-in)=余(1)

式(1)中:为空气密度,kg/m3,由空气平均温度确定;为房内通风量,m3/s;p为空气的定压比热,J/(kg·K),由空气平均温度确定;out为通风系统空气出口温度,45 ℃;in为通风系统空气入口温度,30 ℃;余为房间内乏燃料罐剩余释热率。

空气物性参数对应的特性温度为乏燃料进出口的平均温度,从而计算出竖井内通风量为0.10 m3/s。对于贮存间,考虑每个罐体满装载且乏燃料在堆内冷却30 d后出堆装罐,贮存间房间通风量即为各竖井通风量之和。利用式(1)计算出单个竖井内通风量,则贮存间房间总的通风量为:total17。

计算可得,系统总换气量不低于3.92 m3/s,平均到每个竖井的通风量不低于882 m3/h。

4.3.2 乏燃料罐体表面温度

设计要求罐体外表面温度小于等于85 ℃,罐体表面通过对流传热将热量传递给冷却介质;罐体表面通过辐射换热将热量传递给墙体。空气对流传热可通过下式得到:

对流=1(w-f) (2)

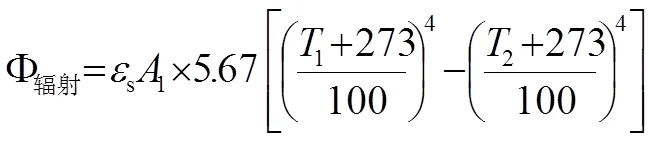

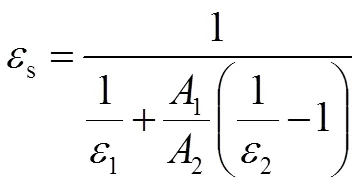

环境温度按30 ℃考虑,罐体与卸料间的辐射换热,可采用下式计算:

式(3)中:s为系统发射率;1为罐体外表辐射面积,仅考虑罐体侧面,5.79 m2;1为罐体外表温度,85 ℃;2为贮存间内空气温度,保守取45 ℃。

s采用下式计算:

式(4)中:1和2分别为罐体表面和贮存间内壁材料发 射率。

罐体材料为06Cr18Ni11Ti,查阅相关文献,本文保守钢材发射率取值0.25。贮存间内壁发射率按混凝土墙取0.94。经计算罐外表面与卸料间的辐射换热为508 W。

罐体置于卸料间时,罐体表面空气流速不小于1.52 m/s;罐体置于竖井内时,罐体表面空气流速不小于1.28 m/s,即贮存间风机通风量要求不小于3.92 m3/s。

5 结束语

通过系统设计和工艺策略研究,解决了TMSR球形乏燃料贮存系统设计难题,形成了系统布局方案,完成了对卸料、氟盐分离、封装、冷却工艺策略的研究,符合物理、热工安全要求。对该堆工程建设具有重要意义,为同类型干式贮设计提供参考。

[1]付海英,耿俊霞,杨洋,等.乏燃料干法后处理中的熔盐减压蒸馏技术[J].核技术,2018(4):5-12.

[2]肖宏伶,刘继国.10 MW高温气冷堆乏燃料元件的贮存及其安全分析[J].清华大学学报,2001(10):49-51.

[3]LIU J G,XIAO H L,LI C P.Design and fullscale test of the fuelhandling system[J].Nuclear Engineering and Design,2002(218):169-178.

[4]耿俊霞,窦强,王子豪,等.钍基熔盐堆核能系统中熔盐的蒸馏纯化与分离[J].核化学与放射化学,2017(1):36-42.

[5]刘继国,肖宏伶,王伟成.10 MW高温气冷堆乏燃料元件转运罐罐盖封压机构的研制[J].原子能科学技术,2006(1):72-74.

TL424

A

10.15913/j.cnki.kjycx.2020.12.001

2095-6835(2020)12-0001-04

10 MW固态燃料钍基熔盐实验堆主体(堆本体、回路、三废处理设施)(合同编号:2014TMSR-TS-632-499)

〔编辑:严丽琴〕