40万t矿砂船舵叶拉移安装工艺

曹雨华,夏志亭

(招商局重工(江苏)有限公司,江苏 南通 226116)

0 引言

40万t矿砂船是目前全球吨位最大的矿砂船。该船型总长361.9 m,型宽65 m,型深30.4 m,设计吃水23 m,航速14.5 kn,续航力25 500 n mile,甲板面积相当于3个标准足球场,各项技术性能世界领先,主要用于巴西—中国航线的铁矿石运输。舵叶是其船体主结构以外的非常重要的一个舾装件,尺寸大,重量约为2 700 kN。舵叶由钢材焊成空心的机翼型,与舵杆、舵销连接处采用铸钢件。舵叶的制造质量及安装水平直接影响船舶航行的性能[1]。舵叶安装必须在轴舵系拉线照光之后进行,此时艉部结构已基本完成搭载。而该船型挂舵臂距艉封板较远,受艉部线型和挂舵臂位置等因素影响,导致舵叶不能像其他船体分段一样直接吊装到位,需要用特殊的移运方式将舵叶输送到挂舵臂附近安装。

舵叶安装一般由专用液压小车来完成,但专用液压小车市场价格非常昂贵,利用率也较低。本文研究在保证安装工艺可行的前提下,充分利用厂内现有生产资源,改制、连接一套组合式拉移工装完成舵叶的安装,达到节约成本的目的。

1 舵叶拉移相关参数

1.1 拉移重量

舵叶结构重量约为2 700 kN,2条上滑道重量约为160 kN,支撑平台重量约为770 kN,总拉移重量约为3 630 kN。

1.2 启动拉力

(1)最大静摩擦系数取0.17,所需启动拉力约为605 kN。

(2)2台100 kN绞车4倍系数(滑车效率0.93)能提供最大拉力约为729 kN。

1.3 支撑平台匀速移动所需拉力

(1)滑动摩擦系数取0.06,支撑平台匀速移动所需拉力约为213 kN。

(2)每台绞车拉力约为28.6 kN。

1.4 拉移距离

总拉移距离约为13 m,绞车所配钢丝绳长度至少为140 m。

2 组合式拉移工装

组合式拉移工装包括支撑平台、滑道拉移系统和微调系统。

(1)支撑平台:该平台用于安装舵叶阶段放置舵叶,并将其临时固定。

(2)滑道拉移系统:该系统用于支撑平台的支撑和移动。

(3)微调系统:该系统用于顶升支撑平台、调整支撑平台的水平度、相对位置,进而调整舵叶定位,便于安装。

2.1 支撑平台

2.1.1 支撑平台设计

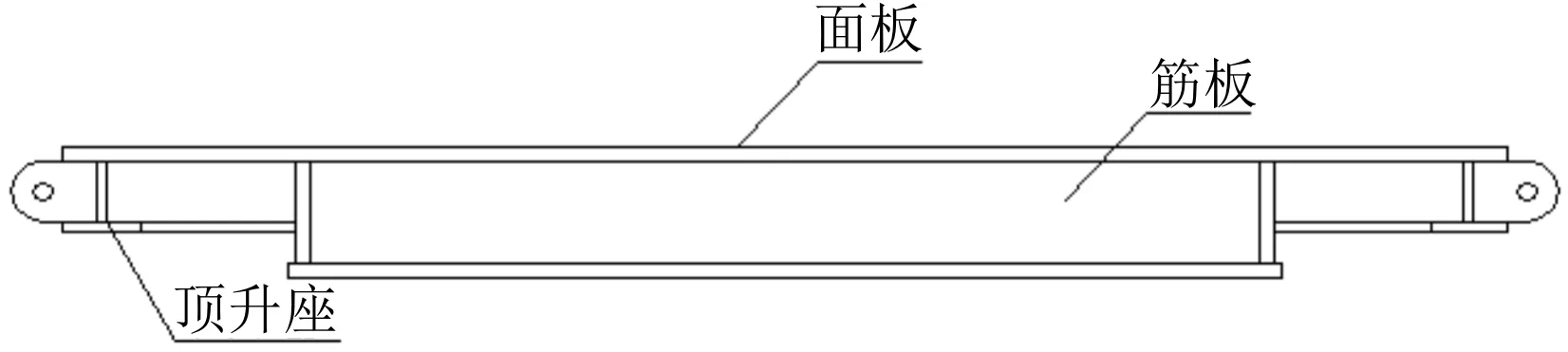

舵叶支撑平台由面板、筋板、顶升座组成[2],全部利用旧料制作,其组成见图1。

利用板厚为80 mm的旧料焊接制作。所有角接缝施以双面连续包角焊,未注明角焊缝焊脚高度为接头较薄板板厚的0.25倍。拼板缝采用双面坡口,先焊非结构面,翻身后焊结构面。焊缝余高需磨平,要求整体表面平面度小于3 mm。

图1 支撑平台

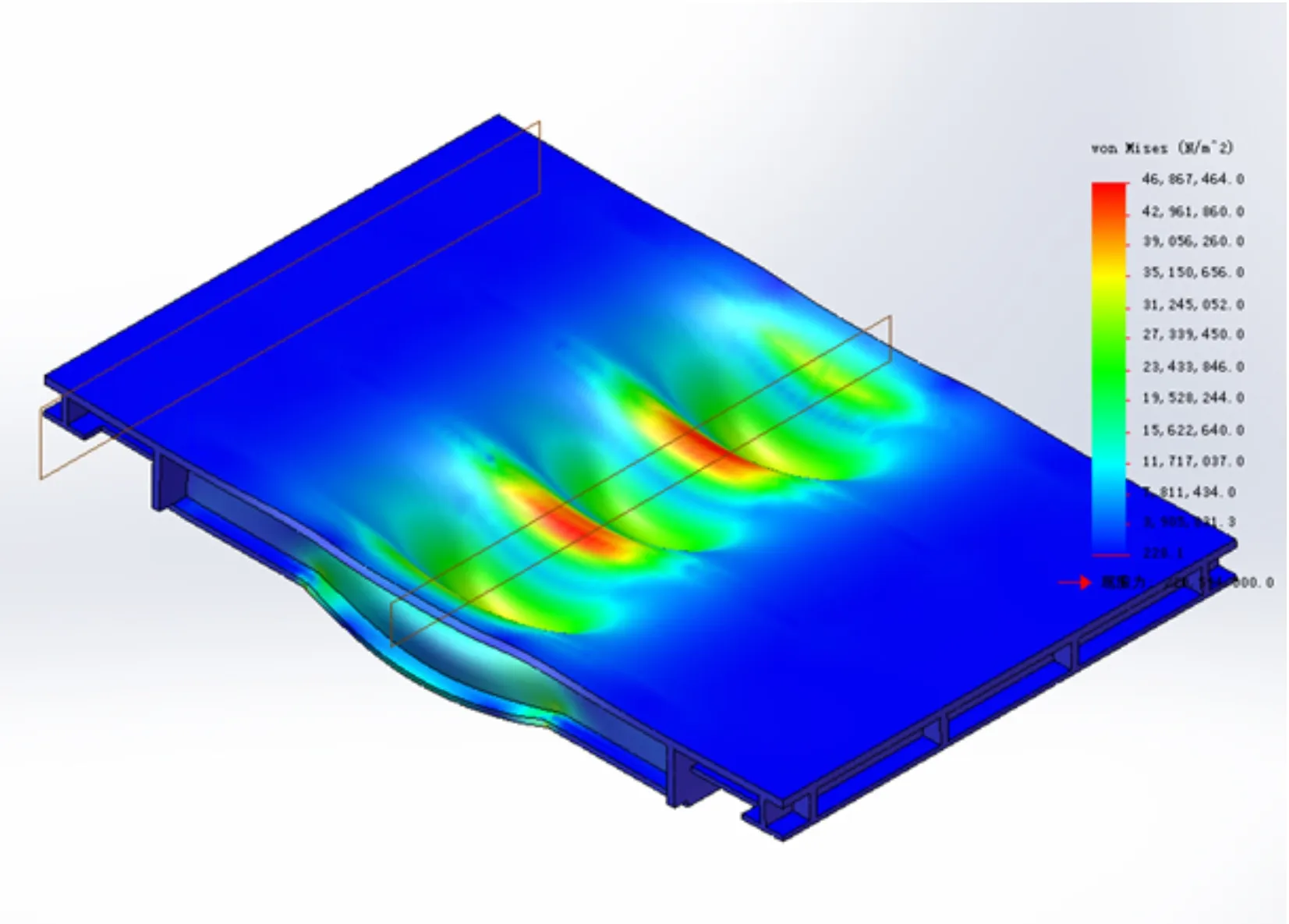

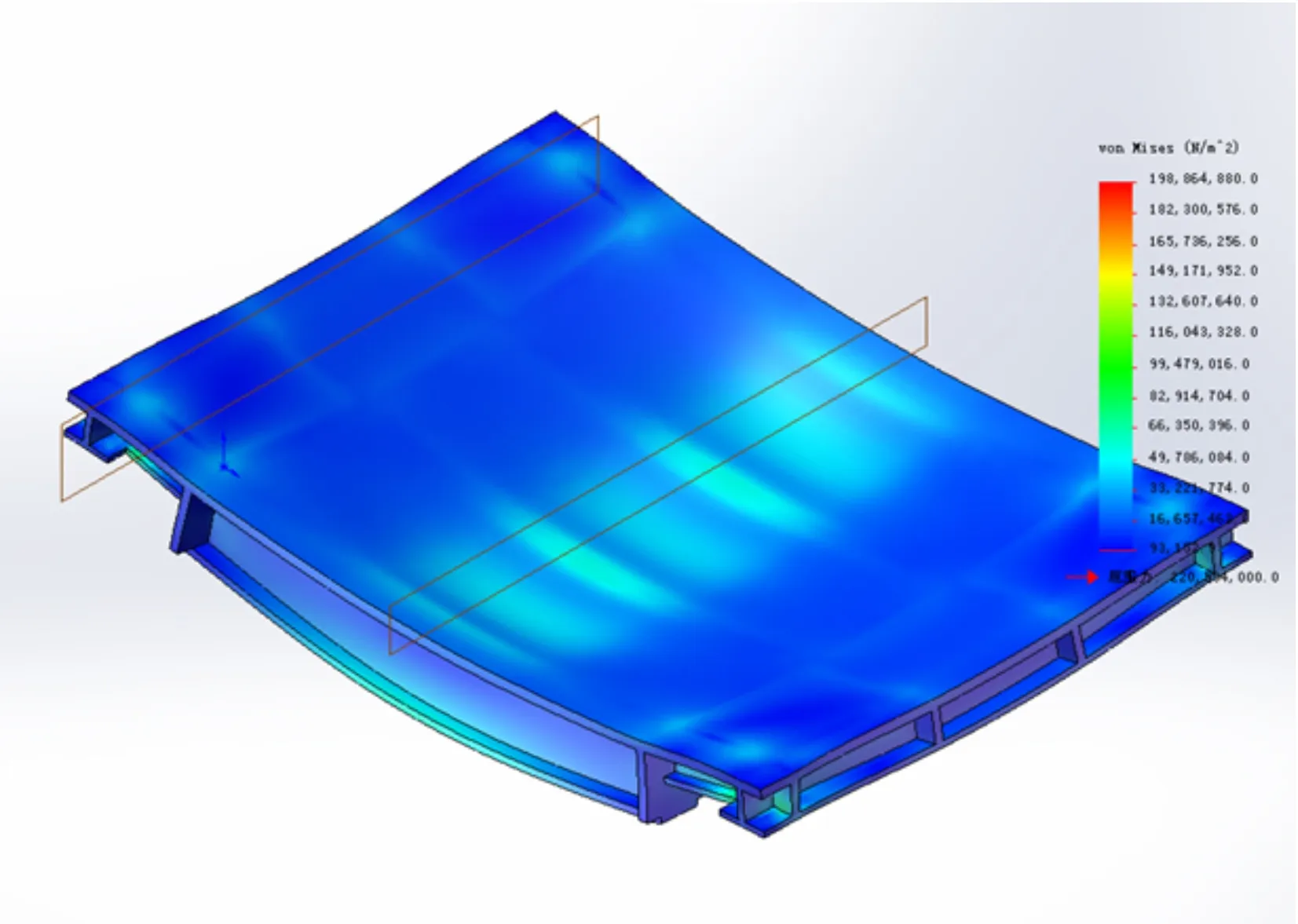

2.1.2 结构强度计算分析

分别对舵叶放置在支撑平台上和顶升支撑平台(舵叶放置在上面)2种工况做强度分析[2]。支撑平台采用高强度钢CCS-AH36,材料的屈服极限为355 MPa。

经强度计算分析,测出2种工况支撑平台最大应力分别为47 MPa和199 MPa,均在许用应力范围内。模型强度分析见图2、图3。

图2 舵叶放置在支撑平台上强度分析

图3 顶升支撑平台(舵叶放置在上面)强度分析

2.2 滑道拉移系统

滑道拉移系统由拉移下滑道、拉移上滑道、拉移绞车、绞车电控箱、钢丝绳、滑轮组等构成。

上、下滑道之间设置减阻摩擦块、润滑油脂。拉移上滑道由底板、顶板、筋板、摩擦块固定板构成;拉移下滑道由底板、顶板、筋板构成。

钢丝绳的规格按所需实际拉力和放大倍数选定,滑轮组的规格根据滑道间的最大摩擦力换算结果选定。

2.3 微调系统

微调系统由4台三维调整机及其控制系统组成。三维调整机具有联动、随动功能,水平X、Y方向可同时运动,也可向任意斜线方向运动。对舵叶进行3 个维度、6 个方向的精确调整定位。

3 舵叶拉移安装流程

3.1 准备阶段

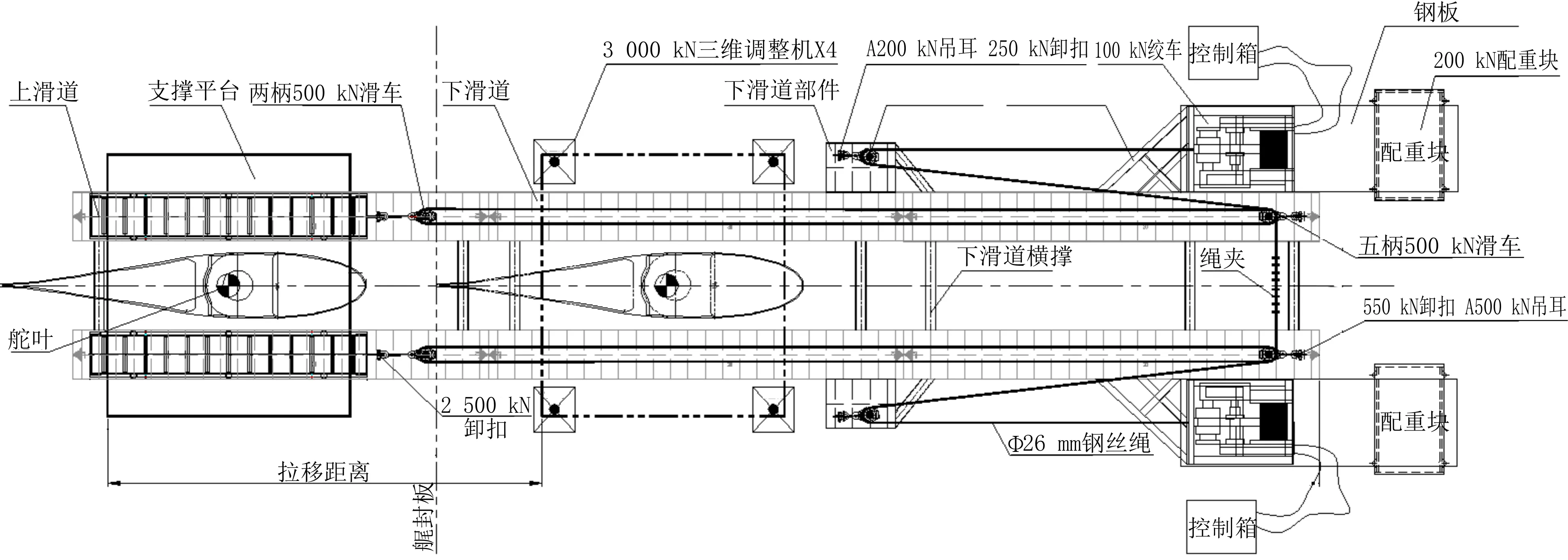

(1)在船舶尾部树立一标杆,取一点作为基准点并作标记,测船体中心线上在一处外底板距基准点高度。根据实际测量值,调整下滑道垫块高度。测量点与上滑道上表面高度差保证在理论值(500±2) mm范围内,并且要求下滑道上平面水平度小于2 mm,左右滑道上表面高度差小于1 mm[4]。左右上滑道各8 m,一端带有2 500 kN下水拉耳;左右下滑道各36 m,由12 m一段连接起来。

(2)固定下滑道至坞底地筋,确认左右下滑道之间间距为4 m。安装下滑道连接码板、左右滑道连接横撑、下滑道部件(可取旧下滑道一段约2 m)。安装绞车固定钢板(20 mm×2 500 mm×8 000 mm)、斜支撑等固定工装。

(3)用叉车、手拉葫芦将2台100 kN绞车及绞车电控箱、2只200 kN配重块、4台3 000 kN三维调整机运输到对应位置安装。

(4)安装吊耳(A型500 kN、A型200 kN各2只)、卸扣(2 500、550、250 kN各2只)、拉移滑车组(两柄500 kN滑车、五柄500 kN滑车、单柄300 kN滑车各2 只),穿Φ26 mm钢丝绳,2台100 kN绞车钢丝绳末端用钢丝绳夹连接[5]。

(5)拉移设施全部安装完成后,将舵叶支撑平台吊至上滑道指定位置。测量支撑平台上表面水平度,要求其不大于3 mm;若超出范围,可在上滑道与支撑平台之间垫薄钢板找平。

所有构件、设备布置见图4。

3.2 舵叶吊装阶段

(1)将舵叶吊至支撑平台,调整舵叶位置,使舵叶中心线与船体中心线偏差在±10 mm范围内(具体数值根据船型挂舵臂与舵叶结构间的理论间隙确定),平行度小于10 mm后松钩。

(2)测量舵销承座上端口与挂舵臂下端口的高度差在60~75 mm范围内;若测量值超出范围,可吊起舵叶,在支撑平台上安装垫片。

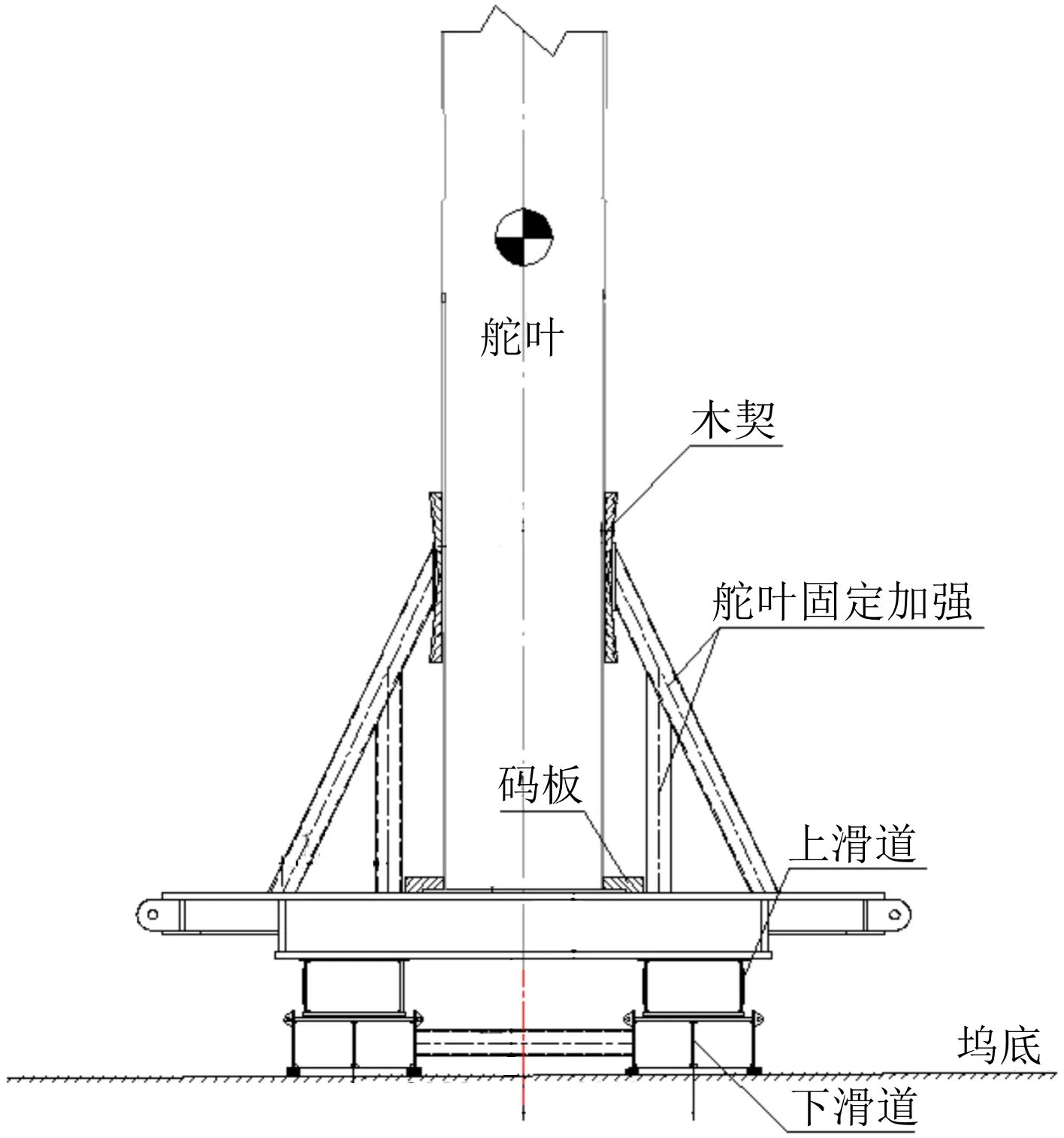

(3)安装舵叶底板固定码板、防倾斜支撑加强,打紧木楔,固定舵叶,见图5。

3.3 拉移阶段

(1)在吊机松钩暂不解钩前提下进行试拉移,确认各项设备、构件安全无故障。舵叶随支撑平台平稳移动后,将吊机解钩,继续拉移。

(2)拉移约8 m距离后,舵销承座上端口接近挂舵臂下端口,观察两者的间隙。该间隙必须要在60~75 mm范围内。

(3)继续拉移一段距离,使舵叶慢慢接近下舵钮,在舵叶拉移至距理论安装位置约100 mm前(数值视船型而定),停止拉移[5]。

图4 舵叶拉移平面布置图

图5 舵叶吊装固定艉视图

3.4 微调阶段

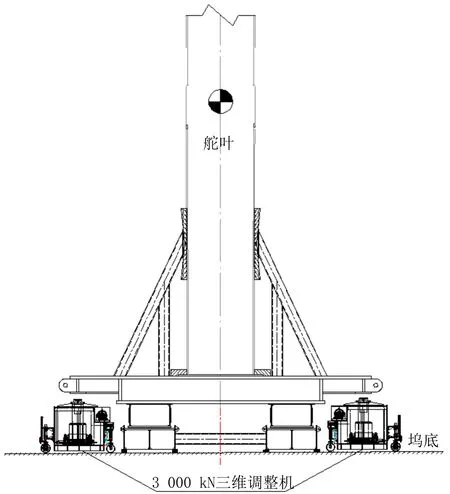

4台三维调整机将支撑平台顶起,联动、分动进行3 个维度、6 个方向的精确调整定位舵叶,使舵杆锥孔中心、舵销中心分别与上、下舵钮孔中心准确对正,见图6。吊装舵销,使舵销平稳插入下舵钮孔中;舵叶锥孔中心与上舵钮衬套内孔中心对正,继续将舵杆从上至下吊到位,压装舵销、舵杆,最终完成舵叶安装。

4 结论

应用上述拉移安装方法成功完成40万t矿砂船大型舵叶的安装。

(1)充分说明此方法是安全可行的。在保证安装工艺可行的前提下,经过严格计算分析,充分利用厂内现有的生产资源,改制、连接一套组合式拉移工装来完成大型舵叶的安装,相比较租用或购买一套专用的液压安装小车,可节省大量的成本。

(2)为以后建造船舶类项目安装舵叶或其他大型构件提供了宝贵的参考经验。

图6 三维调整机微调艉视图