纯电动高空作业车操纵稳定性优化设计

郭家田 ,金永兴

(1.天津职业技术师范大学机械工程学院,天津300222;2.山东科技职业学院汽车工程系,山东潍坊261053;3.沃尔沃汽车技术中心主动安全与底盘试验室,上海201807)

影响汽车操纵稳定性的因素主要有转向、制动、悬架性能等因素[1-3]。对汽车操纵稳定性的建模仿真分析常运用 ADAMS/Car软件[4],常用的仿真试验主要有稳态回转试验[5]、转向盘角阶跃试验和转向盘角脉冲输入试验[6]。纯电动高空作业车是在纯电动货车底盘上加装液压升降平台制成,若不对纯电动货车底盘加以优化设计,纯电动高空作业车的操纵稳定性将会发生变化。本文采集纯电动高空作业车加装液压升降平台前后的相关数据,建立整车仿真模型。

1 纯电动高空作业车仿真建模

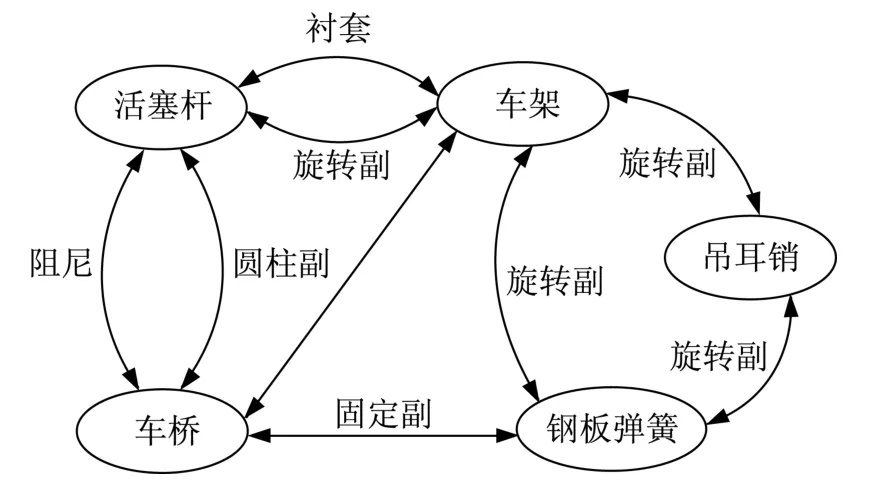

纯电动高空作业车的建模以整车前悬架总成的参考系为坐标,前轮轮心连线的中点为坐标原点,汽车行驶的正前方为X轴,汽车的左侧为Y轴,垂直向上的方向为Z轴。获取各个子系统的结构参数、几何参数、物理参数和力学特性参数,运用ADAMS/Car软件,根据悬架和转向系统拓扑结构建立模板文件并转化成子系统文件,将各子系统文件通过子系统间的通讯接口建立起整车模型文件。建立的悬架和转向系统拓扑结构如图1~图3所示。

图1 麦弗逊式前悬架拓扑结构Fig.1 McPherson front suspension topology

图2 钢板弹簧式后悬架拓扑结构Fig.2 Leaf spring rear suspension topology

图3 转向器拓扑结构Fig.3 Steering topology

运用ADAMS/Car软件完成子系统和测试平台的装配,调试通信器,得到整车仿真模型(见图4),液压升降平台质量反映在整车质量属性上的改变。在仿真模型中,通过改变整车质量、质心位置和转动惯量等参数体现。

图4 整车仿真模型Fig.4 Vehicle simulation model

2 仿真试验

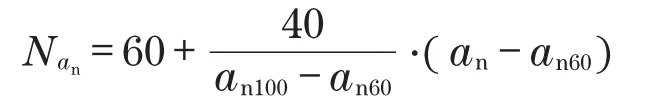

(1)稳态回转试验的评价采用计分的方式[7]。中性转向点侧向加速度an的评价计分值为

式中:an为中性转向点侧向加速度值的试验值,m/s2;an60为中性转向点侧向加速度的下限值,m/s2;an100为中性转向点侧向加速度的上限值,m/s2。an60取 5.00 m/s2,an100取 9.8 m/s2。

不足转向度U的评价计分值为

式中:U为不足转向度的试验值,(°)(/m·s-2);λ为根据U60与U100的比值计算的系数;U60为不足转向度的下限值,(°)(/m·s-2);U100为不足转向度的上限值,(°)(/m·s-2)。

车身侧倾度Kφ的评价计分值为

式中:Kφ60为车身侧倾度的下限值,(°)(/m/s2);Kφ100为车身侧倾度的上限值,(°)(/m·s-2);Kφ为车身侧倾度的试验值,(°)(/m·s-2)。此处,Kφ60取1.20(°)(/m·s-2),Kφ100取0.70(°)(/m·s-2)。

稳态回转仿真试验的综合评价计分值为

(2)转向盘角阶跃试验的评价包括横摆角速度、侧向加速度、横摆角速度峰值的响应时间及横摆角速度超调量和质心侧倾角。

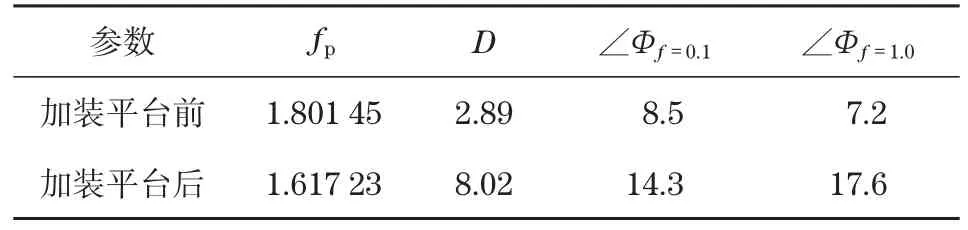

(3)转向盘角脉冲输入试验的评价包括谐振频率fp,谐振峰水平D,f=0.1Hz时的相位滞后角∠Φf=0.1,f=1.0Hz时的相位滞后角∠Φf=1.0。

由表1~表3的仿真结果可知,加装液压升降平台后该车的中性转向点的侧向加速度an降低了25%,不足转向度U增加了110%,车身侧倾度Kφ增加了74.2%,横摆角速度峰值响应时间延长了41.2%,横摆角速度超调量增大了91.86%,质心侧偏角峰值增大了143%,侧向加速度响应时间延长了22%,谐振频率降低了10%,谐振峰水平升高了177%,相位滞后角明显增大。从仿真结果可以看出,加装液压升降平台后汽车的操纵稳定性明显变差。

表1 稳态回转试验仿真结果Tab.1 Simulation results of steady static circular test

表2 角阶跃试验仿真结果Tab.2 Simulation results of angular step test

表3 角脉冲试验仿真结果Tab.3 Simulation results of angular pulse test

3 高空作业车优化设计

3.1 质心位置对操纵稳定性影响

将质心位置向水平方向和在竖直方向移动进行仿真试验,仿真结果如图5~图7所示。图中,Original为原质心位置,Front为质心前移,Below为质心下沉。为使试验结果表征明显,质心移动距离选择150 mm。

图5 侧向加速度响应曲线Fig.5 Lateral acceleration response curve

由仿真结果可知,高空作业车质心位置前移或质心位置下移能够改善纯电动高空作业车的操纵稳定性。向前移动质心位置能够提高作业车的瞬态响应性能;向下移动质心位置能够降低车身转向侧倾,提高整车瞬态响应性能。将液压举升平台的安装位置向车前方移动或将蓄电池安装位置前移,都能起到使质心前移的效果,缩短升降平台桅杆的长度能够使平台落座高度降低,达到降低质心的效果。

2.2 悬架刚度对操纵稳定性的影响

图6 横摆角速度响应曲线Fig.6 Yaw rate response curve

图7 侧倾角响应曲线Fig.7 Roll Angle response curve

修改仿真模型参数,为使仿真结果表征明显,设定悬架刚度增加或减小20%,分别进行前后悬架的角阶跃仿真试验。图8~图10为前悬架刚度不变、增加和减小三个状态的仿真结果对比曲线图。为了更加清晰地反映出曲线变化趋势,图8~图10均采用了局部放大处理,图中,Original为前悬架刚度不变,Increase为前悬架刚度增加,Decrease为前悬架刚度减小。

图8 侧向加速度响应曲线Fig.8 Lateral acceleration response curve

图9 横摆角速度响应曲线Fig.9 Yaw rate response curve

由仿真结果可看出:增加前悬架刚度,各参数的超调量、反应时间、稳定时间、稳态值均有所增大,这些都说明操纵稳定性变差;反之适度减小前悬架刚度,各参数的超调量、反应时间、稳定时间、稳态值均有所降低,操纵稳定性提高。适度减小前悬架刚度,可以提升整车操纵稳定性能。

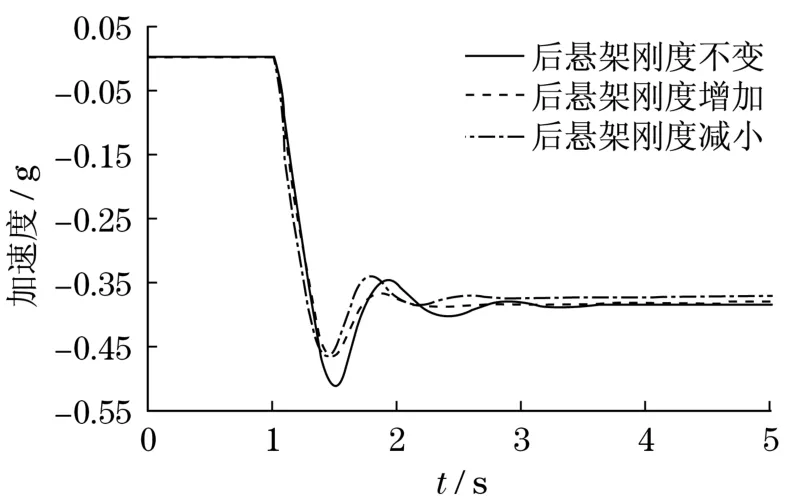

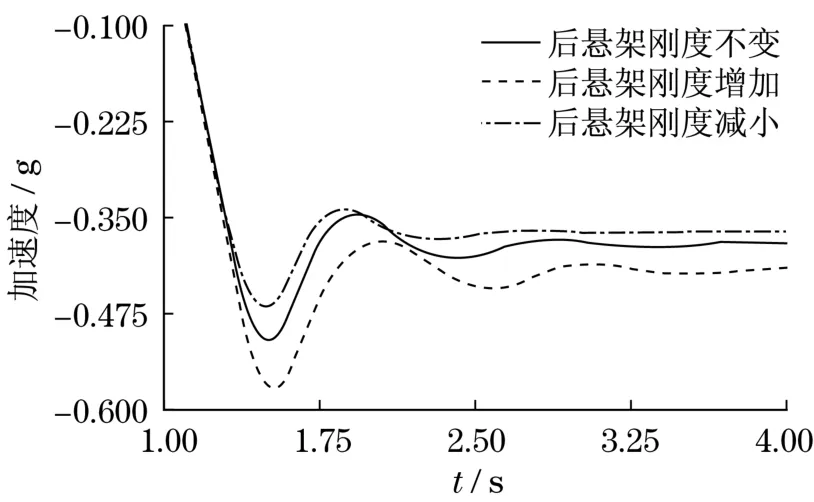

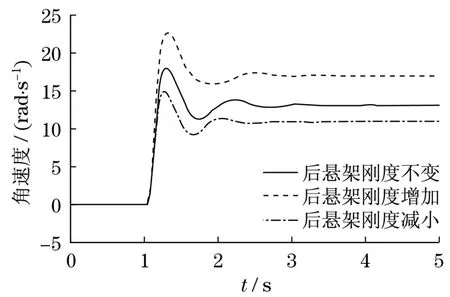

图11~图13为后悬架刚度不变、增加和减小三个状态的仿真结果对比曲线图。为了更加清晰地反映出曲线变化趋势,以下各图均采用了局部放大处理,图中,Original为后悬架刚度不变,Increase为后悬架刚度增加,Decrease为后悬架刚度减小。

图11 侧向加速度响应曲线Fig.11 Lateral acceleration response curve

图12 横摆角速度响应曲线Fig.12 Yaw rate response curve

图13 侧倾角响应曲线Fig.13 Roll Angle response curve

由仿真结果可以知:增加后悬架刚度,侧向加速度、横摆角速度、侧倾角的超调量、反应时间、稳定时间、稳态值均显著降低,汽车操纵稳定性得到了提升;反之,减小后悬架刚度,侧向加速度、横摆角速度、侧倾角的超调量、反应时间、稳定时间、稳态值均明显增加,操纵稳定性变差。选用片数更多的钢板弹簧以增加后悬架刚度,适当增加后悬架刚度能够提升整车操纵稳定性,减小转向时的车身侧偏角。

2.3 轮胎对操纵稳定性的影响

轮胎的侧偏刚度对整车操纵稳定性具有一定的影响[8]。单独增加前轮轮胎或者后轮轮胎的侧偏刚度,分别进行角阶跃仿真试验,试验结果如图14~图16所示。图中,Original为轮胎侧偏刚度不变,Enhance_front_tire为增加前轮胎侧偏刚度,Enhance_rear_tire为增加后轮胎侧偏刚度。

图14 侧向加速度响应曲线Fig.14 Lateral acceleration response curve

图15 横摆角速度响应曲线Fig.15 Yaw rate response curve

图16 侧倾角响应曲线Fig.16 Roll Angle response curve

由仿真结果可以看出:单独增加前轮轮胎或者后轮轮胎的侧偏刚度,表征操纵稳定性的各个参数的变化趋势比较一致。增加前轮胎侧偏刚度,侧向加速度、横摆角速度、侧倾角的超调量、反应时间、稳定时间、稳态值均显著增加,瞬态响应性能变差;反之,增加后轮胎侧偏刚度,侧向加速度、横摆角速度、侧倾角的超调量、反应时间、稳定时间、稳态值均明显降低,瞬态响应性能提高。适度增加后轮轮胎侧偏刚度,有利于提升整车操纵稳定性。

3 结语

运用稳态回转试验、转向盘角阶跃试验和转向盘角脉冲输入试验,对整车操纵稳定性改进方案进行分析验证。通过向车前方移动液压举升平台或蓄电池的安装位置,缩短升降平台桅杆的长度,适度减小前悬架刚度,增加后悬架刚度,增加后轮胎侧偏刚度等措施,提升了纯电动高空作业车的操纵稳定性,为车辆改进提供理论依据。