基于改进RBF神经网络PID控制的液压起重机节能仿真

李 锐,崔 宇

(1.常州工程职业技术学院机电与汽车工程学院,江苏常州213164;2.营口理工学院机械与动力工程系,辽宁营口115014)

起重机是一种多动作起重机械,主要用来提升和水平搬运重物。起重机具有承载能力大、动力性强及方便快捷等优点,可以在冲击、振动和温度变化较大的恶劣环境中工作[1-2],不仅可以节约大量的劳动力,而且可降低人员伤亡,广泛应用于交通、建筑、矿山及海洋等许多领域。尽管起重机在一定程度上减少了劳动力,但是液压系统能耗损失较为严重。在负载较轻情形下,重物在下落过程中,负载重量不足以克服平衡阀被压,还需要液压油驱动重物下降,从而造成了能量损耗增加。因此,在轻载或者空载条件下,如何使液压缸的压力和流量适应负载的要求,提高起重机的工作效率成为了研究热点。

当前,随着化石能源越来越少,许多研究者对液压起重机节能方法进行了深入的研究,产生了多种理论和方法。例如:文献[3-4]研究了液压起重机节能控制系统,设计了起重机节能控制系统主电路图,控制电路产生多种控制信号,有序地控制电路的通断,将起重机重物在下降过程中产生的能量回收起来,提高了系统的稳定性,节约了能源消耗。文献[5-6]研究了汽车液压起重机起升机构节能方法,建立液压系统模型,分析了不同工况下液压驱动能量损失,设计了蓄能器回收重物势能,不仅可以降低液压油的温度,而且还降低了系统的能量损失。文献[7-8]研究了液压起重机伸缩臂节能优化方法,对传统伸缩臂液压系统进行改进,设计了新型负载敏感节流阀模型,对液压泵流量、压力和转速进行计算,采用Matlab软件进行仿真,并与理论计算进行对比,降低了输出功率,达到了节能的要求。但是液压起重机在轻载或空载工况下液压泵输出功率较大,对此本文采用改进径向基函数(RBF)神经网络PID控制起重机液压驱动,给出了液压起重机模型和负载敏感平衡阀,推导了液压驱动动力学方程式,对RBF神经网络结构进行改进。在不同工况下,通过Matlab对液压起重机输出功率进行模拟,并将模拟结果与改进前输出结果进行比较,为深入研究液压起重机节能方法提供参考价值。

1 液压起重机模型

液压起重机平面简图如图1所示。主要工作过程如下:在物体提升过程中,旋转臂旋转到合适的位置吊起物体,第1液压缸开始升起,若没有达到指定高度,第2液压缸开始升起,若仍然没有到达指定高度,第3液压缸开始升起;在物体下降过程中,液压缸开始收缩,与物体提升过程相反。

图1 液压起重机平面简图Fig.1 The diagram of hydraulic crane plane

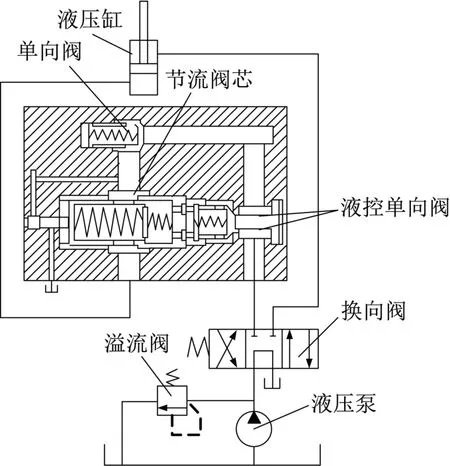

液压缸采用负载敏感平衡阀,其结构如图2所示。液压缸驱动包括3种工况:①起升工况。液压泵打开,换向阀向右移动,从A处流入,打开单向阀从B口流出,流入到液压缸底部,推动活塞向上移动。②静止工况。换向阀处于中间,液控单向阀闭合,液压缸锁紧。③下降工况。换向阀向左移动,液压油进入有杆腔内,另外一部分油进入液控单向阀,使节流阀芯打开,液压缸无杆腔油流回油箱,若负载增大,节流阀开口变小,若负载降低,则节流阀开口增大,使负载保持平稳状态。

图2 负载敏感平衡阀简图Fig.2 Schematic diagram of load sensitive balancing valve

2 液压动力学

液压缸活塞运动过程中,其平衡[9]方程式为

式中:p为有杆腔压强;A为有杆腔活塞面积;G为重物;p1为无杆腔压强;A1为无杆腔活塞面积。

负载敏感平衡阀的节流阀流量方程式[9]为

式中:C为阀口流量特性系数;W为面积梯度;A0为阀口开口面积;ρ为油的面积;x为阀芯运动位移。

节流阀移动微分方程式为

式中:A2为节流阀活塞面积;K为弹簧刚度系数;M为节流阀总质量;x0为弹簧压缩量。

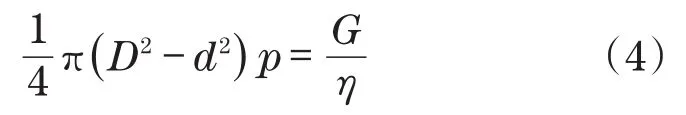

液压缸活塞在收缩过程中,可以得到

式中:D为液压缸内径;d为活塞内径;η为液压缸效率。

液压泵最大流程方程式为

式中:Qm为马达出口处最大流量;ηm为回路容积效率。

液压泵输出功率为

式中:pm为泵的输出压力;q为泵的流量。

节约功率为

式中:P1为传统控制方法负载输出功率;P2为改进控制方法负载输出功率。

3 改进PID控制

3.1 改进RBF神经网络结构

常规RBF神经网络需要先设置隐含层节点个数,导致神经网络搜索受到限制。对此,本文采用动态RBF神经网络结构,无需确定隐含层节点个数,可以在线学习,具体过程如下:

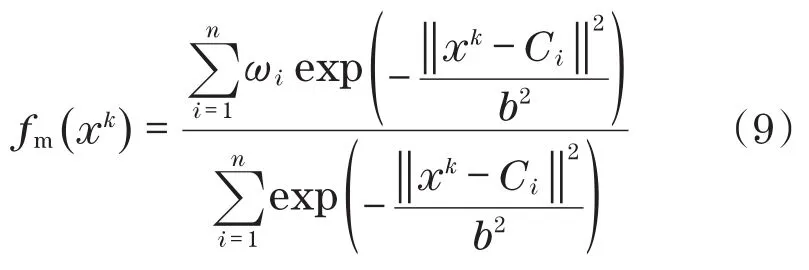

假设有N组数据(xk,yk),k=1,2,…,N,RBF神经网络采用高斯函数[10],其单元输出为

式中:xk为输入矢量;yk为输出矢量;hi(xk)为第i个隐含单元输出;Ci为中心矢量;b为高斯基函数半径。

(1)定义S(l),用来储存输出矢量之和,定义一个计数器CT(l),用来统计样本数,其中,l为类别数。

(2)从第一组数据(x1,y1)开始,创建一个聚类中心,令C1=x1,S(1)=y1,CT(1)=1,从而创建一个隐含层单元,聚类中心为C1,隐含层到输出层权矢量为ωl=S(l)/CT(1)。

(3)第k组数据(xk,yk)时,假设已有n个聚类中心点为C1,C2,…,Cn,神经网络中存在隐含单元n个。求解xk到n个聚类中心的距离|xk-Ci|,若|xk-Cj|为最短距离,则Cj为xk最近聚类。

若|xk-Cj|>b,则新的聚类中心为xk,并且Cn+1=xk,S(n+1)=yk,CT(n+1)=1,同时维持S(i),CT(i)值不变。在神经网络中额外增加n+1个隐含单元,额外隐含单元到输出层权矢量为ωn+1=S(i)/CT(i)。若|xk-Cj|≤b,则S(j)=S(j)+yk,CT(j)=CT(j)+1,隐含单元到输出层权矢量为ωi=S(i)/CT(i)。

(4)创建动态自适应RBF神经网络结构如图3所示,网络输出方程式为

图3 改进RBF神经网络结构Fig.3 Improve the structure of RBF neural network

3.2 改进RBF神经网络PID控制

将改进RBF神经网络结构用于PID控制系统,其控制方式如图4所示。

RBF神经网络输入、输出层为非线性离散系统,其模型为

式中:u1(k),u2(k)为控制系统k时刻的双输入;y1(k),y2(k)为控制系统k时刻的双输出;f1(·),f2(·)为非线性函数;n1,n2,n3为采样步数。

图4 起重机改进PID控制系统结构Fig.4 The structure of crane improved PID control system

双辨识NNI1,NNI2的输入方程式为

双辨识NNI1,NNI2的输出方程式为

式中:q1,q2分别为辨识NNI1,NNI2隐含单元数。

PID控制采用数字增量式,控制算法[11-12]为

式中:kp为比例系数;ki为积分系数;kd为微分系数。

令

则控制器输出为

PID控制器新能评价指标为

采用梯度下降法对PID控制器调节参数进行调节,如下所示:

式中:ηp,ηi和ηd为学习速率;∂y/∂u为控制对象信息微分。

改进RBF神经网络PID控制器是动态变化的,PID控制器获得RBF神经网络辨识器信息后,通过梯度在线调整控制器参数kp,ki和kd,使控制系统达到最佳控制状态。

4 仿真及分析

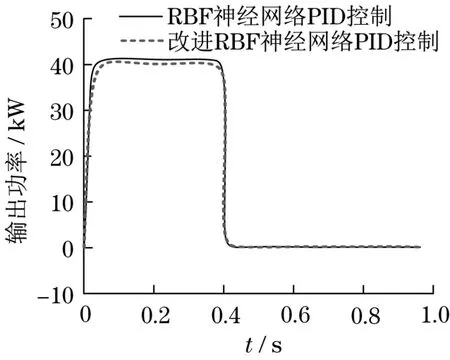

为了对比液压起重机两种控制方法实际输出功率结果,采用Matlab软件对液压起重机不同工况进行仿真,仿真参数设置如下:节流阀弹簧刚度K=4.0×103N/m,面积梯度W=58.5×10-3m,油液密度ρ=0.9×103kg/m3,基函数半径b=0.75,学习速率ηp=ηi=ηd=0.02,PID 控制器初始参数取值为kp=0.03,ki=0.02,kd=0.05。假设液压起重机系统在空载情况下,采用不同控制方法输出功率如图5所示。假设液压起重机系统在轻载(负载为5 t)情况下,采用不同控制方法输出功率如图6所示。假设液压起重机系统在重载(负载为20 t)情况下,采用不同控制方法输出功率如图7所示。

图5 空载输出功率Fig.5 No load output power

由图5可知:在下降工况中(0.6~1.0 s),液压起重机采用RBF神经网络PID控制输出功率为39.8 kW,而采用改进RBF神经网络PID控制输出功率为4.8 kW。由图6可知:在下降工况中(0.6~1.0 s),液压起重机采用RBF神经网络PID控制输出功率为32.5 kW,而采用改进RBF神经网络PID控制输出功率为3.6 kW。由图7可知:在下降工况中(0.6~1.0 s),液压起重机采用RBF神经网络PID控制输出功率为0 kW,而采用改进RBF神经网络PID控制输出功率为0 kW。液压起重机在起升和静止工况中,两种控制方法输出功率相差不大,但是在下降工况中,空载或轻载情形下,改进RBF神经网络PID控制精度高,系统响应速度快,导致液压泵输出功率减少,降低了系统能耗,从而达到了节能效果。

图6 轻载输出功率Fig.6 Light load output power

图7 重载输出功率Fig.7 Heavy duty output

5 结论

本文采用改进RBF神经网络PID控制液压起重机驱动负载,并对不同工况下输出功率进行仿真验证,主要结论如下:①建立液压起重机简图模型,分析其工作原理,液压缸设计了负载敏感平衡阀,在下降工况中,可以保持负载处于平衡状态;②液压起重机在上升或者静止工况中,在空载、轻载或者重载情形下,采用RBF神经网络PID控制与改进RBF神经网络PID控制输出功率几乎一样,差别不大;③液压起重机在下降工况中,特别是在空载或轻载情形下,液压起重机采用改进RBF神经网络PID控制器,输出功率较小。