新型三相三电平光伏逆变器开路故障检测与容错控制的研究

潘 斌,王有政,陈明明,赵 勇,于晶贤

(1.辽宁石油化工大学理学院,辽宁抚顺113001;2.辽宁石油化工大学信息与控制工程学院,辽宁抚顺113001;3.辽宁石油化工大学石油化工过程控制国家级实验教学示范中心,辽宁抚顺113001;4.中国海洋大学数学科学学院,山东青岛266000)

随着光伏逆变器在现代电力电子传动、新能源发电、特高压直流输电领域的广泛应用,提高逆变器的稳定性和动态响应已成为一种研究趋势。与逆变器的短路故障相比,其开路故障虽然不会造成严重结果,但会大大降低系统性能。它导致输出的相电流波形发生畸变,中性点发生“漂移”。此外,还可能会对变压器、负载和电机等其他器件造成影响。因此,逆变器无故障是其稳定运行的前提。研究逆变器的开路故障检测和容错控制技术是十分必要的。

近五年,国内外相关科研学者提出了多种逆变器的开路故障检测和容错控制方法。开路故障检测方法包括矢量轨迹斜坡法[1]、电流矢量瞬时频率法[2-3]、平均电流Park矢量坐标变换法[4]、归一化直流诊断法[5]、负载电流分析法[6]、BP神经网络法[7-9]、电流偏差法[10]等。容错控制方法包括解析冗余控制法[11-12]、回归分析[13]、支持向量机[14]等。

文献[2-3]提出的电流矢量瞬时频率法只能识别出位于中性点上方的开关或中性点下方的开关。在并网条件下,该逆变器位于中性点上方的两个开关同时或其中一个发生开路故障时,电流的畸变率是相同的。文献[4]采用平均电流Park矢量坐标变换法对三相三电平光伏逆变器进行故障检测,可识别故障开关,但无法准确检测出其他故障元件。文献[6]利用附加电路或元件进行开路故障检测,测量结果异常时,可短时间内检测到故障,但是经济性差,不适合在线监测。文献[7-9]提出的BP神经网络开路故障检测方法仅适用于逆变器负载为纯感性的情况,对负载要求较高,实际应用起来困难。

文献[11-12]提出了一种基于解析冗余控制法容错控制方法,该方法简单,但是开关器件需要承受的电压大于直流电源电压,导致器件应力过大,对器件选型和逆变器的稳定性有影响。文献[13]的容错控制方法使逆变器的最大线性调制比仅为故障前的1/2,导致中性点发生波动。文献[15]在已有三电平逆变器拓扑结构中,额外增设快速熔断器和半导体开关器件(IGBT),利用二极管形成的短路回路将母线均匀电容直接短接,可靠性差,大幅增加硬件成本。

为改善上述问题,本文提出了新的逆变器开路故障检测和容错控制方法,具有以下优势:(1)结合三相三电平光伏逆变器的结构特点,分析各器件开路后电流流通的路径,从而获得更多故障特征值,同时在短时间内注入欠励磁无功电流,对逆变器中的各类型元件进行准确的故障分类,无需复杂计算,大大提高故障检测的速度,节省内存空间。(2)利用逆变器的电压空间的冗余矢量进行容错控制,可使逆变器持续稳定工作,无中性点波动问题。对新型三相三电平光伏逆变器进行建模分析,给出具体故障检测和容错控制的步骤。最后,搭建一台额定功率为10 kW的样机验证该方法的可行性和可靠性。

1 开路故障特性分析

新型三相三电平光伏逆变器的主电路如图1所示。从图1可以看出,新型三相三电平光伏逆变器的主电路由三部分组成,第一部分是由直流电源Ud和两个均压电容C1和C2构成的直流侧;第二部分是三相逆变桥,由12个半导体开关器件IGBT(Sa1-Sa4、Sb1-Sb4、Sc1-Sc4)及其配套辅助续流二极开关管(Da1-Da4、Db1-Db4、Dc1-Dc4)和 6个钳位二极管(D1-D6)组成;第三部分为负载,由电阻R和电感L组成。M为直流侧母线电容的中性点。ia、ib、ic分别为逆变的输出三相电流。

为方便分析电路,假设电路中所有元件处于理想工作状态,负载电感值足够大,在一个开关周期内的负载电流可看作固定值,逆变器输出端可看作与恒流源相连。

图1 新型三相三电平光伏逆变器的主电路

1.1 功率开关器发生开路故障时运行情况

逆变器正常工作和发生开路故障时的电流路径如图2所示。正常运行时的电流路径用蓝色实线标出,发生开路故障时的电流路径用红色虚线标出。其中,图2(a)和图2(b)的负载电流为正方向,图2(c)和图2(d)的负载电流为负方向。从图2(a)可知,电路正常运行时,负载电流为正方向,负载电流经过直流电源、开关Sa1、开关Sa2所在的支路进行续流,均压电容两端的电压均为Ud/2,中性点M无波动。当开关Sa1发生开路故障时,流过开关Sa1的电流为0,开关Sa2处于导通状态时,负载电流流过二极管D1和开关Sa2。当开关Sa1突然发生开路故障时,会出现电容C1的端电压UC1大于电容C2的端电压UC2,导致中性点M的电位发生波动。从图2(b)可知,在电路处于稳定运行的情况下,开通开关Sa2,电流流过二极管D1、开关Sa2和负载。当开关Sa2发生开路故障时,流过开关Sa2的电流迅速变为0,负载电流经过二极管Da3、Da4和直流电源所在的支路进行续流。在这种情况下,逆变器输出电流波形质量下降,发生畸变。从图2(c)可知,在电路正常工作时,开通开关Sa3、电流流过二极管D2,开关Sa3和负载,均压电容两端的电压均为-Ud/2。当开关Sa3发生开路故障时,流过开关Sa3的电流迅速变为0,负载电流经过二极管Da1、Da2和直流电源所在的支路进行续流。在这种情况下,会出现电容C2的端电压UC2大于电容C1的端电压UC1,导致中性点M的电位发生波动,逆变器输出的正弦波会发生畸变。从图2(d)可知,当电路正常运行时,电流流过直流电源、开关Sa3、开关Sa4、负载。当开关Sa4发生开路故障时,电流不能流过开关Sa4,被迫流过二极管D2,此时二极管D2、开关Sa3、负载构成通路,在这种情况下会出现电容C2的端电压UC2也大于电容C1的端电压UC1。

图2 逆变器正常工作和发生开路故障时的电流路径

1.2 二极管发生开路故障时运行情况

当二极管D1发生开路故障时,电路会经过二极管Da3和Da4所在的支路进行续流,换流方式如图2(b)所示。此时,逆变器输出的电压为-Ud/2,会导致输出电流的正弦波发生畸变。在这种情况下,正弦波畸变的程度要小于功率开关器件开路引起的输出电流波形畸变程度,同时中性点M的电位波动程度也会减小。

当二极管D2发生开路故障时,电路会经过二极管Da1和二极管Da2所在的支路进行续流,换流方式如图2(c)所示。此时,逆变器输出的电压为Ud/2而不是0,会导致输出电流的正弦波发生畸变。这种情况下,正弦波畸变的程度要小于功率开关器件开路引起的输出电流波形畸变程度,同时中性点M的电位波动程度也会减小。

2 故障检测方法

2.1 桥臂的故障检测

以逆变器的a相发生开路故障为例进行阐述,根据故障后电流流通的路径对故障进行识别。当负载电流方向为正时,逆变器输出的平均电流用Ia_ave+表示;当负载电流方向为负时,逆变器输出的平均电流用Ia_ave-表示。一个周期内逆变器输出的平均电流用Ia_aveall表示,故障检测变量定义如图3所示。其中,下标x=a,b,c。

图3 故障检测变量定义

每相可以分成两部分进行研究。第一部分是开关 Sa1、Sa2和二极管 D1,第二部分是 Sa3、Sa4和二极管Da2。在稳定工作的情况下,相电流的平均值为0,即Ia_ave+和Ia_ave-的累加和Ia_aveall为0。当第一部分(Sa1、Sa2、D1)发生开路故障时,输出电流发生畸变,Ia_aveall为负数,此时 b 相和 c相的Ib_aveall、Ic_aveall为正数,如果是三相对称系统,则a相电流的减少量与b、c两相电流的增加量相等。

当第二部分(Sa3、Sa4、D2)发生开路故障时,输出电流发生畸变,Ia_aveall为正数,此时b相和c相的Ib_aveall、Ic_aveall为负数,如果是三相对称系统,则 a相电流的增加量与b、c两相电流的减小量相等。

然而,这种直接平均电流法非常不可靠,很难将阈值设置为一个常数,它取决于输出电流的变化。因此,归一化相电流也可用于故障检测[13-15]。归一化后的三相合成电流Is和归一化每相的电流Ix_nor为:

式中,Ids、Iqs分别为静止坐标系中的d轴和q轴的电流,A;Irated为逆变器的额定输出电流,A

2.2 故障分类

检测到故障才能对故障进行分类。A型故障(功率开关器件的开路故障)和B型故障(钳位二极管的开路故障)显著的区别在于故障相电流的半周期内是否有电流流过。a相开路故障类型识别如表1所示。当确定平均电流值的极性时,阈值Ithr1的作用为在故障检测中防止错误报警,Ithr1为事先设定的阈值,为恒值,相当于故障检测的“门槛”。

表1 a相开路故障类型识别

中性点M上方的开关(Sx1、Sx2(x=a,b,c))中的开路故障或中性点M下方的开关(Sx3、Sx4(x=a,b,c))中的开路故障之间的显著差异为开关状态O的可能性。对于a相,在Sa1开路故障下,当电流为正时,开关状态P是不可能的。在Sa2开路故障的情况下,开关状态P和O均是不可能的。因此,无法确定故障条件下开关状态O的可能性。为了确定开关状态O的可能性,需要利用AVR单片机在相关节点注入欠励磁无功电流。

并网逆变器使用单位功率因数将电能传输到电网,注入励磁无功功率前后逆变器输出的电流、电压波形如图4所示。由图4(a)可知,输出相电流和输出电压的极性几乎相同[16]。由图4(b)可知,表示如果注入欠励磁无功电流,相电流将影响输出极电压和电网电压,导致相电流和输出电压之间极性出现不同区域。图4(b)中,区域1表示相电流为正,输出极电压为负,区域2表示相电流为负,输出极电压为正。通过低励磁无功功率注入区域1和区域2,可以确定切换状态O的可能性。依据是否有电流流过区域1和区域2,还可以识别故障开关。

图4 注入励磁无功功率前后逆变器输出的电流、电压波形

用于故障开关检测的空间矢量图的扇区如图5所示。通过三相三电平光伏逆变器的电压空间矢量图的扇区,可以确定注入欠励磁无功电流的区域,进而识别出具体位置的故障开关[17]。

图5 用于故障开关检测的空间矢量图的扇区

为了识别Sa1、Sa2之间的故障开关,当S=5和SS=5时注入欠励磁功率,从而形成区域1。在区域1中,参考极电压为负,因此它是由开关状态O和N组成的。不考虑Sa1的开路故障,开关状态O和N的所有电流路径都是可能的。

当S=2和SS=2时,注入欠励磁无功电流,从而形成区域2。在该区域中,正参考极电压由开关状态P和O产生,所有由开关状态P和O产生的电流路径都是可能的,因为电网电压为负。根据这一特性,可以确定Sa3和Sa4之间的故障开关。

注入欠励磁无功电流根据输出电流和用于故障开关识别的电流阈值Ithr2来确定。为使区域1(S=5和SS=5)中的正向电流超过阈值,或区域2(S=2和SS=2)中的反向电流超过阈值,应通过注入欠励磁无功电流,适当改变功率因数。此外,注入的欠励磁无功电流应大于Ithr2。本文将功率因数统一定为0.9(由图1可知,逆变器的负载为R、L,显感性,对于感性负载,电压相角超前电流相角,因此功率因数超前0.9)。a相故障检测流程如图6所示。

图6 a相故障检测流程

用于识别故障开关的扇区如表2所示。

表2 用于识别故障开关的扇区

从表2可以看出,注入欠励磁无功电流用于故障开关识别的扇区。考虑留有一定裕量,将最小无功电流设置为2Ithr2。在开路故障状态下注入欠励磁无功电流,这是一种异常情况。也就是说,由于不平衡电容电压使输出极电压比正常情况下小得多,所以不一定能保证产生电流[18-20]。因此,应设置比阈值Ithr2更大的欠励磁无功电流参考值。所需的欠励磁无功电流为:

3 容错控制方法

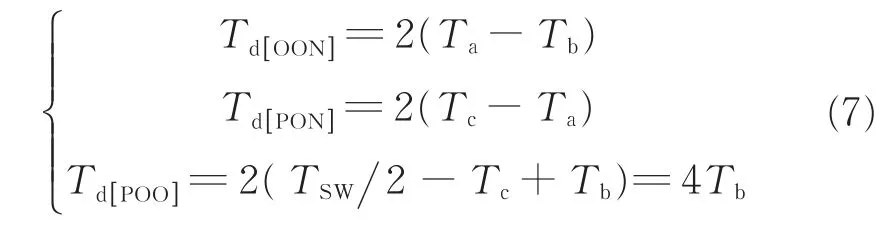

如果二极管D1发生开路故障,当Ia>0时,不可能产生小电压矢量OON、ONN、ONO状态和中电压矢量OPN、ONP的开关状态。不可能的开关状态应替换为其他开关状态,确保输出波形无失真。不可能的N型开关状态OON、ONN、ONO可以简单地用P型开关状态PPO、POO和POP替换,替换方法是从三相(Ta、Tb、Tc)的接通时间中减去最短的接通时间Tshort。通电时间是指每相的开关状态从当前状态切换到另一状态的时间,而Tshort则是Ta、Tb和Tc之间最短的通电时间。容错控制下的开关切换顺序如图7所示。

图7 容错控制下的开关切换顺序

图7(a)的开关切换顺序为ONN→PNN→PON→POO→PON→PNN→ONN。图7(b)给出了从通电时间中减去Tshort后的开关顺序PNN→PON→POO→POO→PON→PNN。开关状态PON被POO替换,并且POO的停留时间变为原来的二倍。此时容错控制的开启时间为:

式中,Tshort=Ta。

如果开关序列中只有一个N型开关状态,则不可能的N型开关状态可以通过减去Tshort来代替。但是,如果切换序列中存在两种不可能的N型开关状态,若仅减去Tshort就不可能得到容错控制的切换序列。图7(c)的开关顺序为ONN→OON→PON→POO→PON→OON→ONN。图7(d)给出了从通电时间中减去Tshort后的切换序列,以PO替换N型开关状态ONN。N开关状态下的ONN被替换为P型开关状态下的PPO,图7(e)在这个开关序列中相位发生两次改变。为了减少开关切换的次数[22-23],应将开关顺序重新排列为POO→PON→PPO。图7(f)中为了重新排列开关序列,需要获得每个开关状态的滞后时间。滞后时间可表示为:

式中,TSW为一个周期内开关开通时间,s。

从每个开关状态的停留时间,得到开关序列重新排列的重新定义的开启时间为[24]:

在扇区I和扇区IV中所有不可能的N型开关状态都应替换为P型开关状态来进行容错控制。因此,N型开关态与P型开关态在基波周期内的滞后时间不相等。它使中性点电流的平均值不等于0,引起中性点发生“漂移”,使逆变器的稳定性降低。P型开关状态提高了电解质大电容C2两端的电压,降低了电解质大电容C1两端的电压。因此,P型和N型开关状态在基波周期内的总滞后时间应相等,这样中性点电流的平均值为0,从而使两个电容电压相等,使中性点电流的平均值为0,无中性点波动。在的开关序列中,扇区III和扇区IV中的P型开关态应替换为N型开关态。它可以通过增加启动时间来实现。在含有两个P型开关状态的区域中,所有P型开关状态都应被替换为N型开关状态,并且切换序列也应按上述方法进行重新排列。

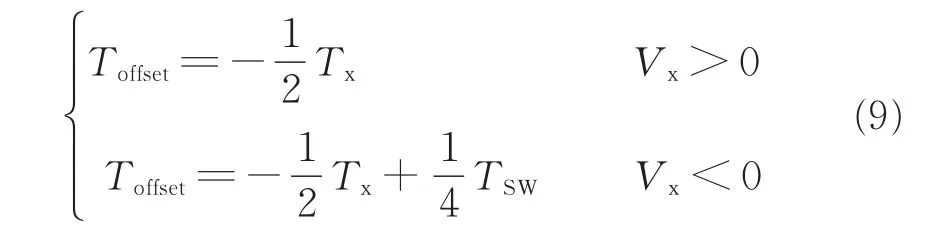

小电压矢量的不可能开关状态可以用其他类型的开关状态代替。然而,在中电压矢量的情况下,不可能将开关状态替换为另一个表示相同电压矢量的开关状态。因此,应该在不可能的中压矢量的区域中应用一种新的开关序列。在D1开路故障的情况下,扇区II的介质开关状态OPN和扇区V中开关状态ONP是不可能的。应用两级交换方法可以得到不存在这些开关状态的新的开关序列。如果a相的参考电压由开关态P和N构成,则扇区II和扇区V中不会存在OPN和ONP两种切换序列。若想实现OPN和ONP两种切换序列,可在故障相位的开启时间中添加一个偏移时间,具体时间如式(9)所示。

式中,Tx为开通时间,s;Vx为故障相参考电压,V。

此时a相的导通时间被重新定义为:

Sa1和 Sa2经过Ta′时间重新开启,Sa3、Sa4、Sa1和 Sa2互补进行切换[25]。钳位二极管的容错控制方法如表3所示。

表3 钳位二极管的容错控制方法

4 实验结果

根据新型三相三电平光伏逆变器的主电路,完成了实验样机的研制。样机参数为额定输出功率P0=10 kW,负载电阻R=10 Ω,负载电感L=1 mH,直流电源电压Ud=600 V,均压电容C1=C2=2 200 μF,栅极电压Ea=300 V,开关频率fsw=20 kHz,输出频率f0=60 Hz,平均电流阈值Ithr1=1.5 A,用于识别故障开关的电流阈值Ithr2=2 A。

发生开路故障时输出相电流实验波形如图8所示。从图8(a)—(d)可以看出,如果发生开路故障,故障相的正负电流不流动。此外,Sa1、Sa2开路故障之间或Sa3、Sa4开路故障之间的输出电流失真与前文的分析相同。从图8(e)—(f)可以看出,当钳位二极管发生开路故障时,流过故障相的正负电流与开关发生开路故障时流过故障相的正负电流相反。

图8 发生开路时输出相电流实验波形

注入欠励磁无功电流后实验结果如图9所示。图9(a)—(b)分别给出了Sa1和Sa2发生A型开路故障时所提出的故障检测方法的实验结果。A型故障检测可以判断开路故障的发生位置,即开路故障发生在中性点上方的开关还是中性点下方的开关。当开路故障发生在中性点上方的开关时,在S=5和SS=5时注入欠励磁无功电流,以识别Sa1和Sa2之间的故障开关。在Sa1发生开路故障的情况下,正相电流在注入欠励磁电流的区域流动;如果在Sa2中发生开路故障,则正相电流不流动。由此可正确识别Sa1和Sa2其中一个开关发生故障。图9(c)—(d)为Sa3和Sa4发生A型开路故障时所提出的故障检测方法的实验结果。为了分离中性点下半部分两个开关(Sa3和Sa4)之间的故障位置,当S=2和SS=2时,注入了欠励磁无功电流。Sa3中的开路故障不会产生负电流,而Sa4中的开路故障会产生负电流。该方法能准确地识别故障开关的位置。

图9 注入欠励磁无功电流后实验结果

D1开路时的实验结果如图10所示。

图10 D1开路时的实验结果

由于a相输出电流波形的畸变,当钳位二极管D1发生开路故障时,直流电压升高约25 V。检测到故障后进行容错控制,消除了输出电流的畸变,使直流环节电压稳定。实验结果表明,当钳位二极管发生开路故障时,采用该容错控制方法可以使三相三电平光伏逆变器保持良好的运行性能。

5 结 论

提出一种新的逆变器开路故障检测与容错控制方法,与同类型逆变器的开路故障检测和容错技术方法相比,其显著优势为无需附加额外的元器件节约成本,不需要大量计算,检测正确率高,检测速度快,且易于控制。经实验验证得到的结论为:(1)逆变器开路故障可以利用发生故障后各器件的电流流通路径进行检测;(2)上桥臂两个开关之间和下桥臂两个开关之间的故障开关通过在短时间内注入欠励磁无功电流进行分类;(3)当多个器件发生故障时采用容错控制,即使输出电流的总谐波失真(THD)增加,逆变器也可以在不降低输出功率的情况下稳定运行。通过搭建一台10 kW样机验证了所提方法的可行性和有效性。此外,所提方法也可以推广到其他类型的逆变器开路故障诊断和容错控制研究工作。因此,研究结果具有重要的价值。