基于.NET平台离心泵机组能效评价系统的设计与开发

孙 超,郝 娇,孙 铁,张素香,马 超

(辽宁石油化工大学机械工程学院,辽宁抚顺113001)

离心泵机组由离心泵、电动机和传动装置等组成,是无法被取代的重要的通用机械,被广泛应用于石油化工企业中[1]。但是,如果泵机组设计选型不够合理,则在实际应用中偏离设计工况,导致长期低负载运行,造成大量的能源浪费,使其成为耗能最大的动设备[2]。因此,对离心泵机组的能耗进行准确的评价,及时找到用能薄弱环节,减少能源的大量浪费,不仅能大幅度提高企业工艺流程的效率,还能对环保起到重要的作用[3]。依据当前的智能化形势,相关人员对能效评价系统进行了大量的研究。齐亮等[4]开发了基于工业无线网络电机能效在线监测系统;赵学山[5]研发了火力发电厂机组能耗分析系统;刘华峰[6]设计了一种可跟踪并分析电力用能情况的监测系统;张婉莹[7]开发了可有效记录并存储能源消耗数据信息的核心系统。然而,石化企业很少将评价软件应用到离心泵机组中,对机组整体进行评价。离心泵机组能效评价过程错综复杂,仅靠人工的方法不仅费时费力,而且精确度也很难得到保证,因此开发具有针对性的能效评价软件可起事半功倍的作用[8]。为了方便用户对机组的运行情况进行及时有效的评价,建立能效评价系统对实际生产具有重要的理论意义和应用价值[9]。

1 开发工具的选取

能效评价系统采用基于.NET平台的MVC模式(MVC)。.NET平台于 2002年由微软公司开发,经历了版本的不断更新,凭借其完善的IDE和卓越的设计思想获得了广大设计开发者的青睐[10]。MVC是一种软件开发架构,它将系统划分为结构清晰、职责分明的模块。MVC把系统的组成分解为Model(模型)、View(视图)、Controller(控制器)三部分,这三部分的层次结构并不明显,向下依赖关系也并不显著,而是以最少的耦合协同工作,便于系统各部分之间的修改,进而大幅度提高软件的灵活性、封装性、可维护性、可修复性[11]。MVC的目的是实现Web系统(BS结构)的职能分工,即职责划分。

一个系统的核心通常是模型,其中包含运行的数据和相应的规则。View(视图)在系统中是与用户最相关的部分,View(视图)负责采集用户的请求,处理界面数据,并将结果渲染视图展示给用户[12]。控制器(Controller)的作用是控制处理过程,它在模型和视图之间起连接作用,负责对用户的请求做一些简单的逻辑控制并转成针对Model的操作,选择相应的视图用于呈现经Model处理的结果[13]。MVC模式的基本处理流程如图1所示。

2 离心泵机组能效评价的数学模型

2.1 离心泵机组参数的采集

离心泵出厂时都附有检验数据报告单,报告单包括离心泵在多个测试点下测得的流量、扬程、效率、轴功率等基本参数。电机的额定效率、电流、电压显示在电机的铭牌上,通过以上数据可获得离心泵机组设计工况下的运行情况。实际电流、电压通过所配置的电流表、电压表在实际工况下测得。采用数字式压力表测实际工况下泵的进出口压力,采用安装在进出口的超声波流量计测进出口流量,装置的传动效率由其传动方式所定。通过以上数据,可获得离心泵机组在实际工况下的运行状态。记录期内系统宜采用在线测量和记录数据的方法,其主要参数类别包括离心泵参数、电机参数、传动装置参数等,主要测点包括进出口、主分配管路、系统部件的进出口等。对没有安装在线测量仪器仪表的系统,测量的时间间隔应能反映系统负荷变化规律,通过系统接口直接与其数据库服务器相连抓取相关数据,能快速准确地计算能效。由于需要评价的离心泵机组数量较多,且型号并不统一,所以每台泵机组的各项运行数据成为参数采集的一部分[14]。

2.2 逻辑运算流程

为了对泵机组的能效进行准确的评价,遵照逻辑运算流程,首先采用所采集的数据计算有效功率,并计算机组的实际运行效率,进而根据评判标准对其进行能效评价[15-17]。

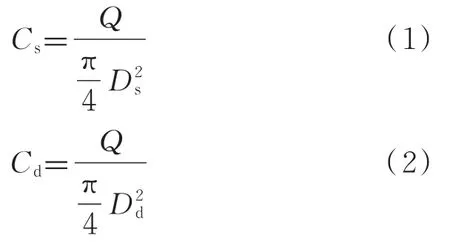

介质在泵进出口处流速Cs、Cd的计算公式:

式中,Cs、Cd分别为介质在泵进出口处的流速,m/s;Q为离心泵的流量,即当前离心泵机组流量计显示数字,m³/s;Ds、Dd分别为泵进出口法兰处的管道内径,m。

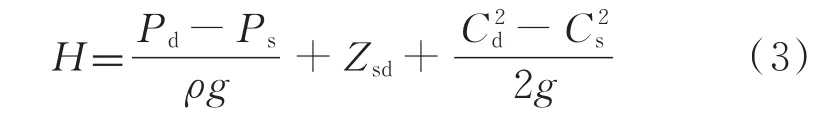

离心泵扬程的计算公式:

式中,H为扬程,m;Ps、Pd分别为泵进出口处的压力,Pa;ρ为输送介质的密度,kg/m3;g为重力加速度,m/s2;Zsd为泵进出口测压点的垂直距离,m。

离心泵的有效功率Ne的计算公式:

式中,Ne为离心泵的有效功率,kW。

轴功率Nz的计算公式:

式中,Nz为轴功率,kW;No为电机的输出功率,kW;ηD为电动机的效率;ηce为传动装置的效率;U为电机输入线电压,V;I为电机输入线电流,A;cosφ为功率因数。

2.3 离心泵机组能耗评价指标

在离心泵机组中,若能建立一个综合评价其能耗指标的体系,就能评判离心泵机组的运行是否合理,若不合理,则应查找能耗损失原因,以此指导机组的优化和改造。以往标准中给出的泵机组效率的计算方法,计算繁琐,精度差,现场应用中需要视情况而定,所以导致可操作性差[18]。为了更加快捷准确地评价离心泵机组的经济运行情况,选用离心泵机组实际运行效率与额定运行效率的比值作为能效评价的标准。

泵机组实际运行效率ηj:

式中,ηj为记录期内总的平均运行效率;PYi为记录期内机组在第i种载荷下运行时泵输出的有效功率,kW;ti为记录期内机组在第i种载荷下的运行时间,h;Wi为记录期内机组在第i种载荷下运行时电源输入机组的电量,kW·h;n为记录期内的载荷变化次数。

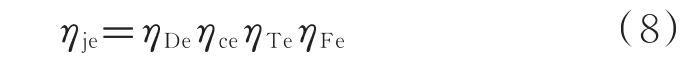

泵机组额定效率ηje:

式中,ηje为机组的额定效率;ηDe为电动机额定功效率;ηTe为调速装置效率;ηFe为离心泵额定效率。

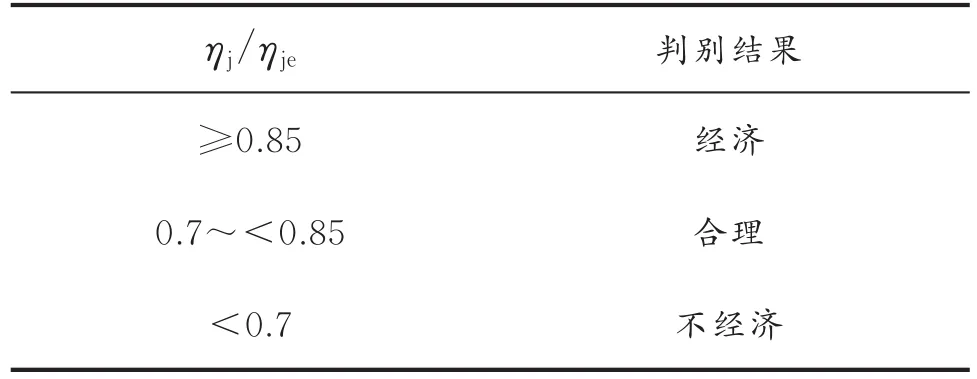

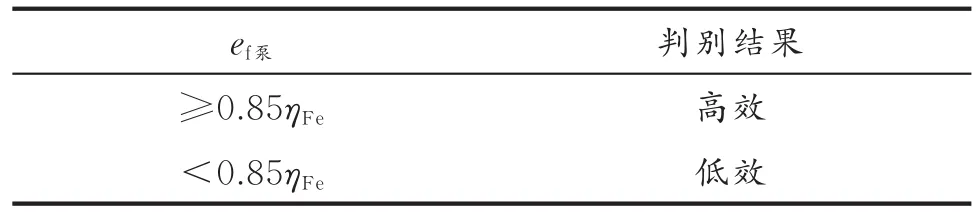

2.3.1 离心泵机组的判别依据 根据《离心泵、混流泵、轴流泵和旋涡泵系统经济运行》[19],离心泵机组的能效评价指标采用离心泵机组在记录期内实测的机组运行效率与机组的额定效率比值(ηj/ηje)作为评判依据。泵机组经济运行判别依据见表1。

表1 泵机组经济运行判别依据

2.3.2 电机经济运行的判别依据 根据《三相异步电动机经济运行》[20],电机经济运行评价指标采用电机输入电流与额定电流的比值进行判别,判别依据见表2。

表2 电机经济运行判别依据

2.3.3 泵运行评价指标及判别依据 根据《离心泵、混流泵、轴流泵和旋涡泵系统经济运行》[19],泵经济运行指标公式为:

式中,ηD为电机效率;U为电动机实际输入电压,V;I为电动机实际输入电流,A。泵经济运行判别依据见表3。

表3 泵经济运行判别依据

3 系统功能的实现

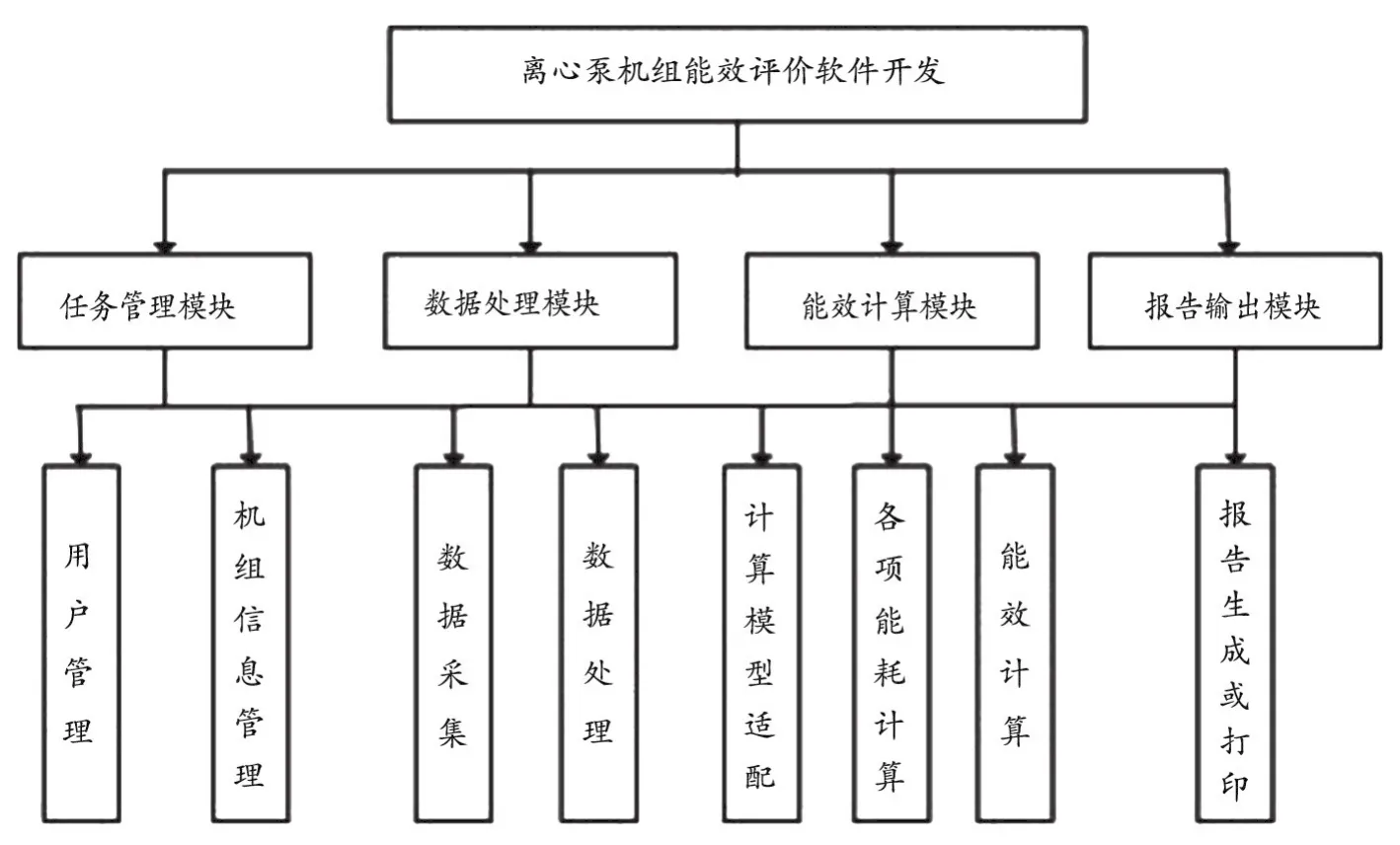

3.1 系统的总体框架及详细设计

本系统使用C++进行开发,部署在.NET平台上。通过内存共享技术实现进程间通信;通过OCCI技术实现Oracle数据库的访问;通过Web Service技术实现接口服务;通过本地磁盘或本地数据库,实现数据缓存的本地持久化。OCCI是一套应用程序编程接口,它允许C++程序与一个或者多个数据库进行交互,给予强大的数据库操作能力,处理存储过程等。依据Web Service规范实施的应用,无论它们所使用的语言、平台或内部协议是什么,都可以相互交换数据。能耗监测分析模块主要釆用So Tower DE组件技术,可实现企业耗能在线监测、用电总体分析、用电指标综合分析、用能单元能耗分析、节能项目能耗分析等功能。离心泵能效评价系统开发框架图如图2所示。

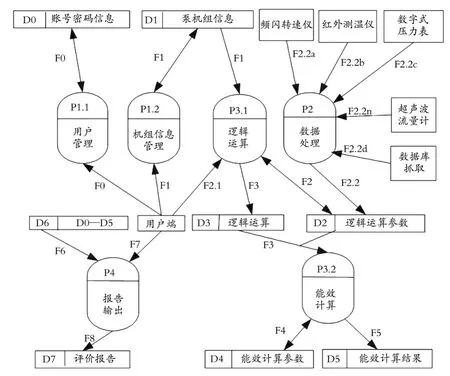

3.2 系统的功能结构

系统所有主要操作都在主对话框中完成,主对话框的菜单集成了软件的所有功能,该系统由用户设置、基础数据处理、能耗计算和能效评价分析这几部分构成。用户设置包含用户密码修改和系统帮助;基础数据处理模块采用从数据库直接抓取或者手动直接输入的方法;位于服务器中的能效评价分析模块系统与数据库服务器交互,对接收、采集的基础数据进行有效的管理,利用能耗公式完成能效评价任务,对计算结果进行处理并通过简单直观的数据对比显示出来。可根据工程实际需要打印报告,便于工作人员及时了解某台机组的实际运行情况。能效评价系统各模块间的信息流如图3所示,能效评价系统各模块间信息流解释见表4。

图2 离心泵能效评价系统开发框架图

图3 能效评价系统各模块间的信息流

表4 能效评价系统各模块间信息流解释

3.3 案例分析

选取某石化厂仓储部中输送石脑油的离心泵机组,泵型号为DZE150-100-45D,泵编号为801-P-103,配用电机型号为Y280S-4;泵设计效率为75%,电机额定效率为90%,该机组传动方式为齿轮传动,其传动效率为95.08%,调速装置效率为95.24%,功率因数为0.847;介质石脑油的密度为720 kg/m3,泵的进出口高度差为0.8 m;不同工况下的测量数据见表5。参数录入界面设有添加、修改、删除等选项,便于数据的随时录入与修改,处理方便。

表5 不同工况下的测量数据

3.3.1 实际参数的采集 测量参数输入界面如图4所示。图4中,“*”为必输入选项,下拉选项部分为已经存储在数据库的数据,可以以更方便的形式完成数据的导入。相关的图、表信息已经录入系统中,可通过查图获取所需参数信息。机组编号为机组信息识别码,利用它可使机组的泵设备、电机、介质联动。

图4 测量参数输入界面

3.3.2 数据处理界面 点击装置名称、设备名称、技术标识号、介质名称的下拉按键,选定提前设置好的型号,点击Load键将数据导入,点击计算按键开始离心泵机组能效计算。能耗计算界面如图5所示。

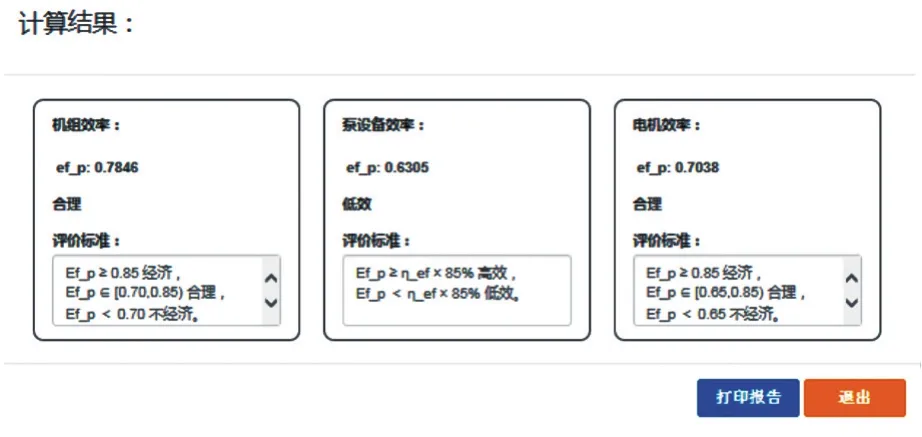

3.3.3 计算结果显示 根据提前编入的泵、电机、离心泵机组的判别标准,与计算的能效结果进行比较,在计算结果中分别显示机组、泵设备、电机的评价能效值,可直接打印报告,保存计算结果数据。能效计算结果界面如图6所示。

图5 能耗计算界面

图6 能效计算结果界面

4 结 论

以工程实际需要为目的,设计开发了离心泵机组能效评价系统。该系统主要通过参数设置、能耗计算、评价报告打印等功能形成自动化模式,可以及时监测每台设备的能效情况,大幅度简化能效评价的过程,进而针对效率较低的机组采取相应的应对措施,解决浪费资源情况。结果表明,该系统可以高效、准确、便捷地评价能效情况,分析运行状况并给出评价报告,有效地缩短常规能效评价所消耗的时间,且大幅度提高评价的准确性,为企业带来既方便又准确的评价体系,并能形成数据库以方便查询。同时,对节能降耗起积极的作用,在经济和效率方面为企业提出良好的发展方向,对实际生产具有重要的理论意义和应用价值。