汽轮机叶片阻尼涂层减振研究

张修铭,陈盛军,邓子龙,姜文全,杨 帆,杜广煜

(1.辽宁石油化工大学机械工程学院,辽宁抚顺113001;2.中国石油抚顺石化设备技术开发有限公司;3.东北大学机械工程及自动化学院,辽宁沈阳110819)

随着石油化工、能源动力及航海等领域的发展,汽轮机叶轮的可靠性和耐用性逐渐成为关注的重点,汽轮机的叶片经常因为持续高强度的运作所产生的振动而发生损害[1-3]。汽轮机中的叶轮是唯一对气体做功的部件,高速的气流对叶片产生一个冲动力,蒸汽在叶片中加速流出对叶片产生反动力,推动叶轮旋转做工。由文献[4]可知,在汽轮机机械故障中,汽轮机叶片损坏引起的机械故障占65%以上,降低叶片在运行过程中产生的不必要的振动已成为一个研究方向。对汽轮机叶片进行镀膜处理,汽轮机叶片在工作过程中可通过金属薄膜与叶片产生的驰豫现象,消耗掉一部分外来激振力,从而达到阻尼减振、增加叶轮使用寿命和稳定性的效果[5-8]。在叶片的阻尼减振方面,叶片所镀金属薄膜所消耗的能量越大,其阻尼效果越好,减振效果就越好[9-11]。对大小叶盘的叶片涂敷NiCoCrAlY+YSZ硬质涂层(YSZ为氧化钇稳定氧化锆),对其进行了研究[12]。结果发现,硬质涂层对叶盘固有频率影响较小,但将其模态损耗因子提高4倍,由此可知,硬质涂层可以提高大小叶盘的阻尼性能。上述研究结果表明,通过镀膜或涂层可以提升叶轮叶片的阻尼性能,起到减振的作用。

目前,国内外大多采用新的材料和新的检测手段去测试镀膜后样品的阻尼减振效果[13-20]。本文通过ANSYS软件进行模拟,结合实验结果,对整体叶盘分析叶片容易出现问题的部位,对单个叶片进行谐响应分析,通过对比增加涂层后其形变量的方法说明减振效果,并结合相关实验数据进行进一步分析,以期为汽轮机叶片的阻尼减振研究奠定基础。

1 模型的建立

1.1 有限元模型的建立及简化

本文研究的汽轮机叶片材料为X22CrMoV12-1,其密度为 7 930 kg/m3,泊松比为 0.26,弹性模量为206.1 GPa。参考实际汽轮机叶轮叶片尺寸进行建模,实物图如图1(a)所示。为了减小模型的计算量,对叶轮部分利用ug软件进行简化建模,简化后的模型如图1(b)所示。由于主要研究叶片在外加涂层后的物理特性,因此选取叶轮的叶片部分通过ANSYS进行谐响应分析,并将叶片简化为带有硬质涂层的矩形叶片,简化后的模型如图1(c)所示。

图1 汽轮机叶盘实物图及叶轮、叶片的简化模型

1.2 网格划分

通过ug绘图软件进行建模,叶轮模型的转轴外径为500.0 mm,叶顶处直径为1 000.0 mm,叶身长度为250.0 mm,共有动叶片20个,进行整体叶轮模态分析。为了深入研究涂层减振机理,取微小部分叶片模型(长度为9.0 mm,宽度为3.2 mm,基体厚度为0.4 mm,膜厚度为0.1 mm)进行微尺度谐响应分析。将模型转化为Parasolid文件导入到ANSYS workbench软件中进行进一步分析[21],采取自由划分网格的方式,网格模型如图2所示。

图2 网格模型

4种试件叶片主体网格尺寸为0.40 mm,Al膜、Ti膜试件上膜的网格尺寸为0.10 mm,Al-Ti膜试件上膜的网格尺寸为0.05 mm。网格划分后4种试件的网格节点数及网格数见表1。

表1 网格划分后4种试件的网格节点数及网格数

1.3 边界条件

4种模型仅在膜的材料和厚度方面存在不同,其他参数均一致。因为汽轮机叶片轮毂与轴承链接方式为轴承穿过叶轮中心固定,所以4种模型边界条件的选定,统一将简化后的叶片端面进行固定,固定叶片端面如图3(a)所示。在谐响应模块中,可将叶轮的外部作用简化为约束载荷作用在叶片表面Y轴负方向加载3 N的激励力,相位响应中激励力的频率设定为3 400 Hz,测量范围为0~ 10 000 Hz,选取的谐响应测量点如图3(b)所示。

图3 约束位置

1.4 谐响应分析理论基础

模态分析用于计算物体结构的固有振动频率与模态振型,是设计承受变化载荷结构的重要手段之一。在分析过程中假设一些条件,当外力为0时,汽轮机叶轮的自由振动微分方程如式(1)所示。

式中,[M]为总体质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{Fa}为外加载荷向量;{¨}为节点的加速度向量;{˙}为节点的速度向量;{u}为节点的位移向量。对式(1)中的特征值和特征向量求解,就是求解汽轮机叶轮的固有振动频率和振型。

2 结果讨论

2.1 叶轮各阶振型图

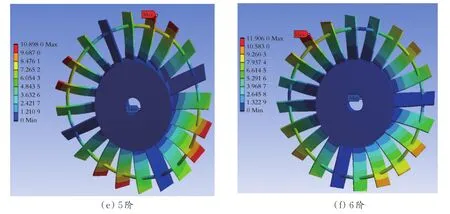

对叶轮整体模型进行模态运算,可得到4种模型的6阶振型图,在进行模态运算过程中发现,4种模型受力后形变大致相同。本文以Al-Ti模型为例,对其6阶阵型图进行进一步的分析,结果如图4所示。

图4 Al-Ti模型的不同模态振型图

由图4可以看出,叶片的振动大致可以分为扭转振动和弯曲振动[22]。

由图4(a)可以看出,在叶轮的叶根与叶盘连接处几乎没有形变,形变从叶根处向叶片顶端逐步增大,在叶轮最顶端达到最大,叶片在1阶振型中主要为弯曲振动。

由图4(b)可以看出,叶轮的2阶振型中叶轮叶片整体的形变趋势发生了较大的改变,大致为以一条没有形变的叶片直线为对称线,形变量逐渐增大到与对称线垂直的叶片顶端为最大形变处,而且叶盘也有小部分的形变发生,2阶振型主要为弯曲振动。

由图4(c)可以看出,3阶振型图整体上与2阶振型图大致相同,但形变最大处集中在三片相邻叶片上,叶片的3阶振型主要为弯曲振动与扭转振动相结合的振动。

由图4(d)可以看出,4阶振型图大致呈左右对称,叶盘内部几乎未发生形变,叶盘靠外侧一圈发生轻微形变,形变从叶盘扩散到叶根直至叶顶逐步变大,4阶振型主要为弯曲振动。

由图4(e)可以看出,叶盘与4个叶片基本没有发生形变,未发生形变的4个叶片呈“十”字形排布,其他相邻叶片主要为弯曲振动,5阶振型相对其他阶振型更稳定,Al-Ti膜能及时吸收外来激振力,降低叶轮的振幅。

从图4(f)可以看出,叶盘与2个叶片没有发生形变,整体呈不规则形变,6阶振型主要为弯曲振动。

在6阶振型中,最大形变多出现于叶顶,且大多出现在叶轮叶顶部分,叶盘多为没有形变,相对安全很多,由此可以看出事故常常出现于叶片顶端部分。从通过运算得出的数据也能看出,叶片在镀膜后其变形变小,固有振动频率升高,阻尼损耗因子增大,消耗更多外来激振力,从而达到减振阻尼、增加寿命的目的。

2.2 模态与谐响应结果分析

分别对4种叶轮模型的叶片进行模态分析,并对其前6阶模态进行运算,得出4种试件其前6阶模态的固有振动频率,并对其进行了计算,运算结果如图5(a)所示;对谐响应的结果进行了分析,结果如图 5(b)所示。

图5 不同模态下的固有振动频率曲线和谐响应形变量曲线

由图5(a)可以看出,4种叶轮试件的频率随着模态阶数的增加呈逐步上升趋势。为了汽轮机在实际工作中的安全运作,应尽量避开图5(a)中各阶模态的频率,以免对轮叶片产生重大损害。

由图5(b)可以看出,振动频率为4 000~5 000 Hz时出现了明显的波峰,没有镀膜的叶片形变量最大,镀膜后的3种叶片的形变量均小于没有镀膜的叶片,除波峰外,其走势趋于平缓。

各涂层谐响应的最大形变量及平均形变量见表2。由表2可以看出,没有镀膜的叶片在受到周期性激励力的作用下其最大振幅为0.039 8 mm;Al-Ti膜叶片的最大形变量为0.035 1 mm,与没有镀膜的叶片相比减小了11.81%;Al-Ti膜叶片的平均形变量最小,与没有镀膜的叶片相比减小了49.24%,减振效果十分明显。镀膜的叶片在受到外来激励力作用后,其最大形变量均小于没有镀膜的叶片,起到了一定的减振效果。

表2 各涂层谐响应的最大形变量及平均形变量

2.3 实验结果

通过DMA得到4种试件的阻尼损耗因子与应变振幅之间的关系,结果如图6所示。从图6可以看出,4种试件的阻尼损耗因子与应变振幅大致呈幂函数关系;镀Al膜、Ti膜与Al-Ti膜试件的阻尼损耗因子比没有镀膜的试件高,因阻尼损耗因子越高所消耗的能量就越多,故其阻尼减振效果越好;在4种试件中,镀Al-Ti膜试件的阻尼减振效果最好,其平均阻尼损耗因子对比没有镀膜的叶片提升了66.34%;镀Ti膜试件的减振阻尼效果好于镀Al膜试件。实验结果与仿真结果大致相同,镀膜后汽轮机叶片的阻尼减振效果可得到明显的提升。

图6 4种试件的阻尼性能曲线

2.4 仿真结果与实验结果对比

从仿真得到的结果可以看出,镀膜叶片的平均形变量均小于没有镀膜的叶片;从4种模型的阻尼减振效果来看,镀Al-Ti膜叶片的阻尼减振效果最好,镀Al膜叶片次之,然后是镀Ti膜叶片和没有镀膜的叶片。

通过DMA等实验得到的阻尼损耗因子从大到小的顺序为镀Al-Ti膜叶片、镀Al膜叶片、镀Ti膜叶片、没有镀膜的叶片。阻尼损耗因子越大,所吸收的激振力越多,阻尼减振效果越好,由此可以看出实验结果与仿真结果相吻合,这进一步说明了镀膜后叶片的阻尼减振效果得到了一定的提升。

3 结 论

(1)经过谐响应分析可知,镀Al-Ti膜叶片的形变量比没有镀膜的叶片形变量减小11.81%,且平均形变量减小49.24%,在4种试件中阻尼减振效果最佳。

(2)发生最大形变的位置多分布于叶顶附近,且形变大都发生在叶片,叶盘很少出现形变,形变量从叶根开始到叶顶附近逐渐变大,因此有必要对叶顶处进行相应的安全检测和维护。

(3)镀Al膜、镀Ti膜及镀Al-Ti膜叶片的阻尼损耗因子明显高于没有镀膜的叶片,其中效果最好的镀Al-Ti膜叶片的阻尼损耗因子比没有镀膜的叶片提升了66.34%,这一结果与ANSYS软件模拟的结果一致,汽轮机叶片镀膜后的确可以增加汽轮机叶片的阻尼减振效果。