流速对管网水锤负压影响的试验研究

魏闯,李明思,雷成霞,郭银

(1 山西水利职业技术学院,山西 运城 044004;2 石河子大学水利建筑工程学院,新疆 石河子 832003;3 黄河水利委员会水文局,河南 郑州 450000)

目前,我国的田间节水灌溉技术应用广泛,但输水过程中的节水仍是重要环节。管网输水属于管道灌溉系统中的一部分,其中首要问题是水锤负压,因为它不但会使输水效率降低,而且会使管网运行稳定性变差,甚至破坏相关设备。为了降低负压水锤风险,提高管网运行安全稳定,运行管理时要控制关闭阀门过程,同时,要求在管网设计和施工阶段,除了根据需要在管网特定部位设置水锤防护装置外,更要科学合理控制管流速度。因此,流速与管网水锤负压之间关系的研究对减少水锤负压破坏具有重要的意义。目前,国内外学者主要针对单管水锤问题进行了深入研究[1-7],部分学者利用特征线法对水锤问题进行了模拟,并提出了相应的防护措施[8-16]。关于水锤问题的研究已经取得了大量有益的成果,其中关于管网中水锤负压问题的研究成果较少,尤其是关于PVC-U大口径薄壁管道抗击水锤负压破坏问题的研究更少,因此,本文采用水力试验和数值模拟相结合的方法,分析PVC-U管材树状管网中流速和负压值的相互关系,以期为管网选择合理的安全流速提供参考和灌区发展PVC-U管网提供工程设计依据。

1 材料和方法

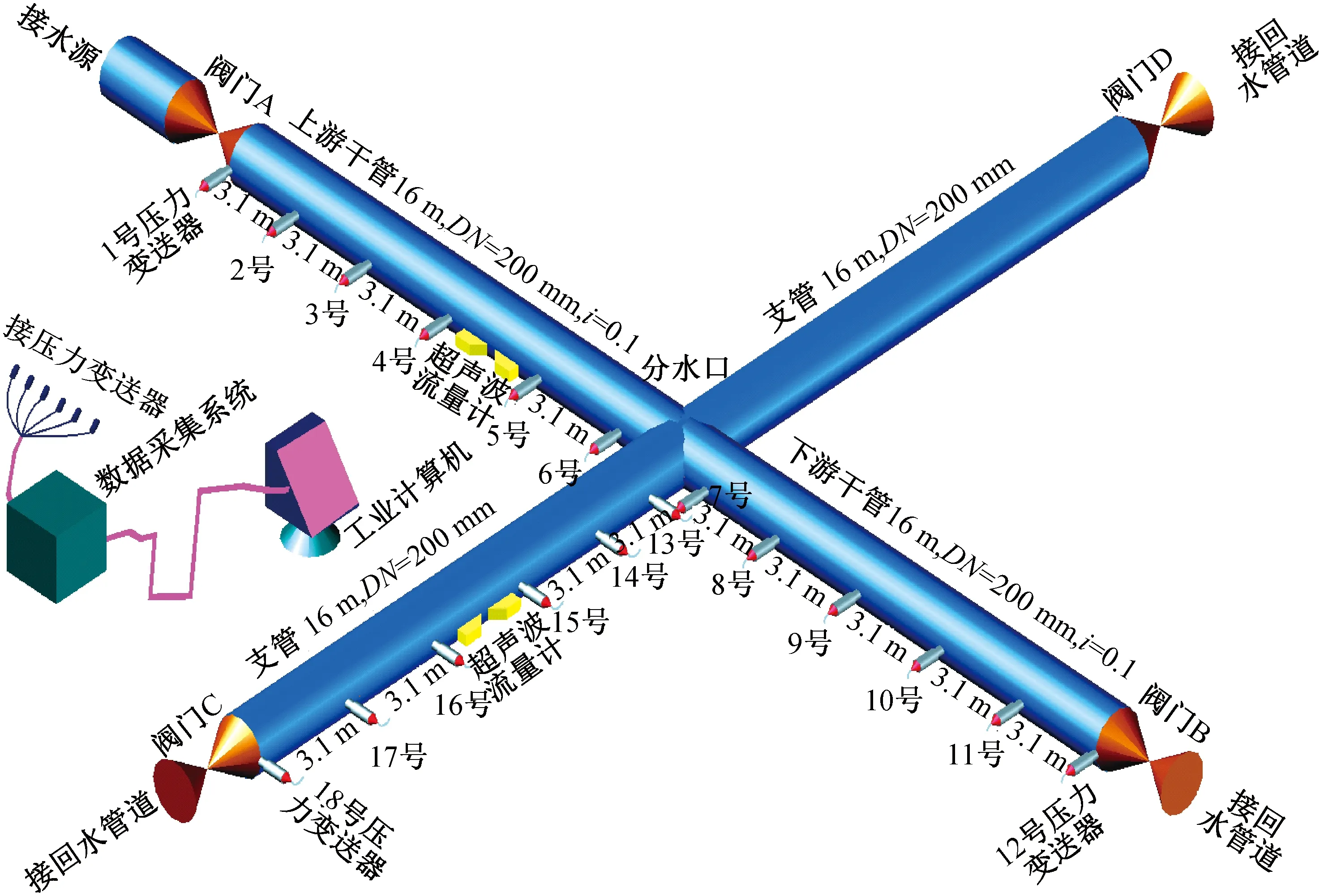

根据水锤试验方案设计,本文研究试验选择在石河子大学现代节水灌溉兵团重点试验基地进行。试验管网采用树状布置于田间地面上,并修建蓄水池和配套离心水泵,水泵功率较大,电力供应采用发电车现场供电。试验水流通过水泵加压进入试验管网内,经控制阀门后由回水管路进入蓄水池,形成循环供水状态,利用干管首部的泄压控制阀门调节管道流速。本文试验使用超声波流量计监测流速,分别装在干管和支管侧面;采用18套压力变送器监测和采集压力数值。

具体试验管网布置和设备安装及参数见图1和表1。

图1 试验管网布置图

表1 试验设备及相关参数

进行水锤负压试验时,先将干、支管上的阀门A关闭,阀门B、C、D处于全开状态,启动水泵,压力表读数稳定后缓慢打开阀门A,试验管网干支管充水,再通过阀门B、C、D接入回水管道,最终返回蓄水池,形成循环供水运行状态。

整个管网运行稳定后,通过首部泄压阀门控制干管流速,5个试验流速处理分别达到0.88、1.48、2.02、2.55、3.05 m/s,当管道水流流速稳定后,在阀门B、C、D处于全开状态时启动压力监测采集系统采集压力数据,然后手动快速关闭干管首端的阀门A,并保持关闭状态60 s,压力变送器数据采集时间1 min,采集频率20次/s。

为保证试验的科学、准确、有效,重复上述试验过程3次;5个流速由低到高依次进行试验,试验过程同上。

2 结果与分析

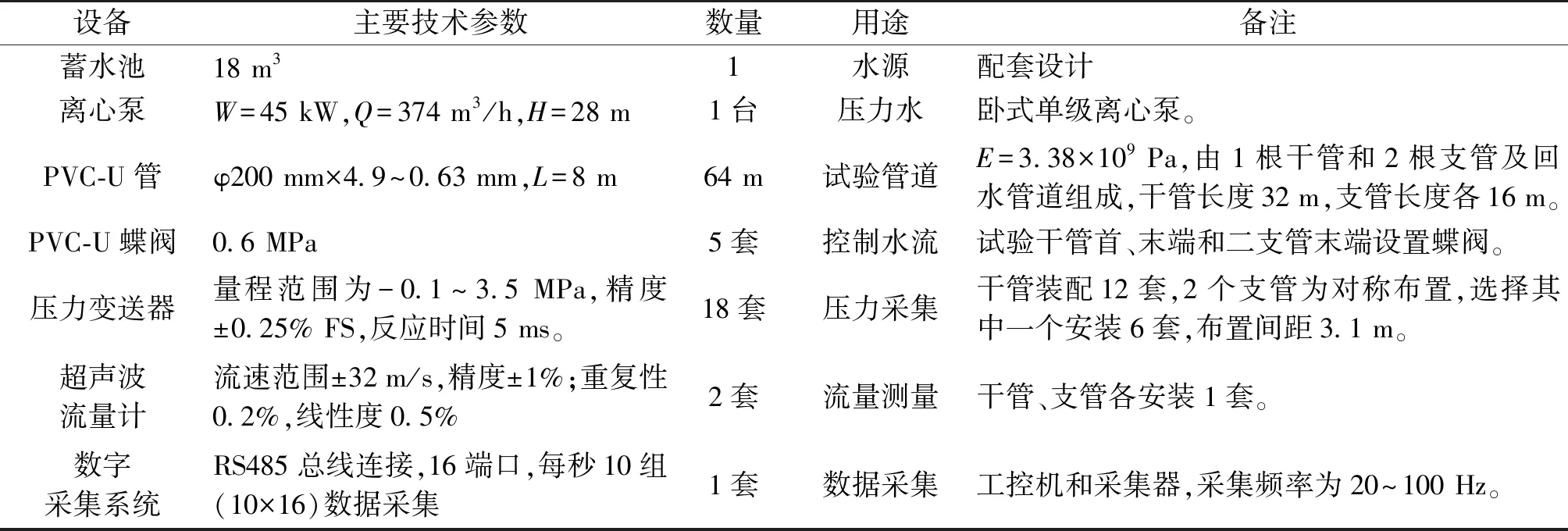

2.1 流速对水锤负压影响的试验

根据管网中最大水锤负压值分析水锤负压的波动传递过程及衰减规律。由阀后管道负压水锤破坏图(图2)可见:管件和管材都有不同程度的破坏,试验PVC-U管材的公称压力为0.63 MPa,管径为200 mm,壁厚4.9 mm,破坏位置位于干管首端紧挨阀门A后位置,管道试验监测流速为3.05 m/s。

根据试验实际工况采用软件进行数值模拟得出阀后水锤波动曲线。

图2 阀后管道负压水锤破坏图

图3 负压破坏管道的节点模拟曲线

由试验现象和对应节点处的模拟结果(图3)可以看出:

(1)干管首端阀门快速关闭后,致使阀后出现了负压水锤波动现象,且强度较大,达到了设定的极限负压值,并持续作用10 s,随后呈快速衰减的趋势。

(2)阀后正压水头值达到60 m左右时,管道没有出现破坏,而是出现了负压破坏。这是因为管道断面的破坏状态是受力变形为扁平状后破坏的,管道两侧外壁出现两道明显的白纹,所以,据此判定管道属于负压破坏形式。对变形管道的断面进行了变形测量,变形量达到20 mm,变形度达到10%。这验证了试验管材抗击负压能力较弱,破坏相对比较严重,长时间作用在管壁上的负压冲击会导致管材负压破坏现象的发生。

(3)该负压水锤的产生也使其他部位的管道出现一定程度的截面变形,但没有破坏。由该试验管材的变形可以直接观察到,管道外壁没有出现白色变形,变形较轻微,经测定变形量为5 mm,变形度为2.5%,管道没有出现破裂现象。从外因而言,说明负压破坏是负压冲击管壁达到一定的变形量才会使管道发生破坏,管道是否负压破坏主要是由负压强度及其作用在管壁上的时间而定;从内因来说,抗击负压能力与管材的截面形状有很大关系,试验说明PVC-U管材的管壁厚度越大,管道抗击负压变形的能力就越大,承受负压破坏的能力就越强。

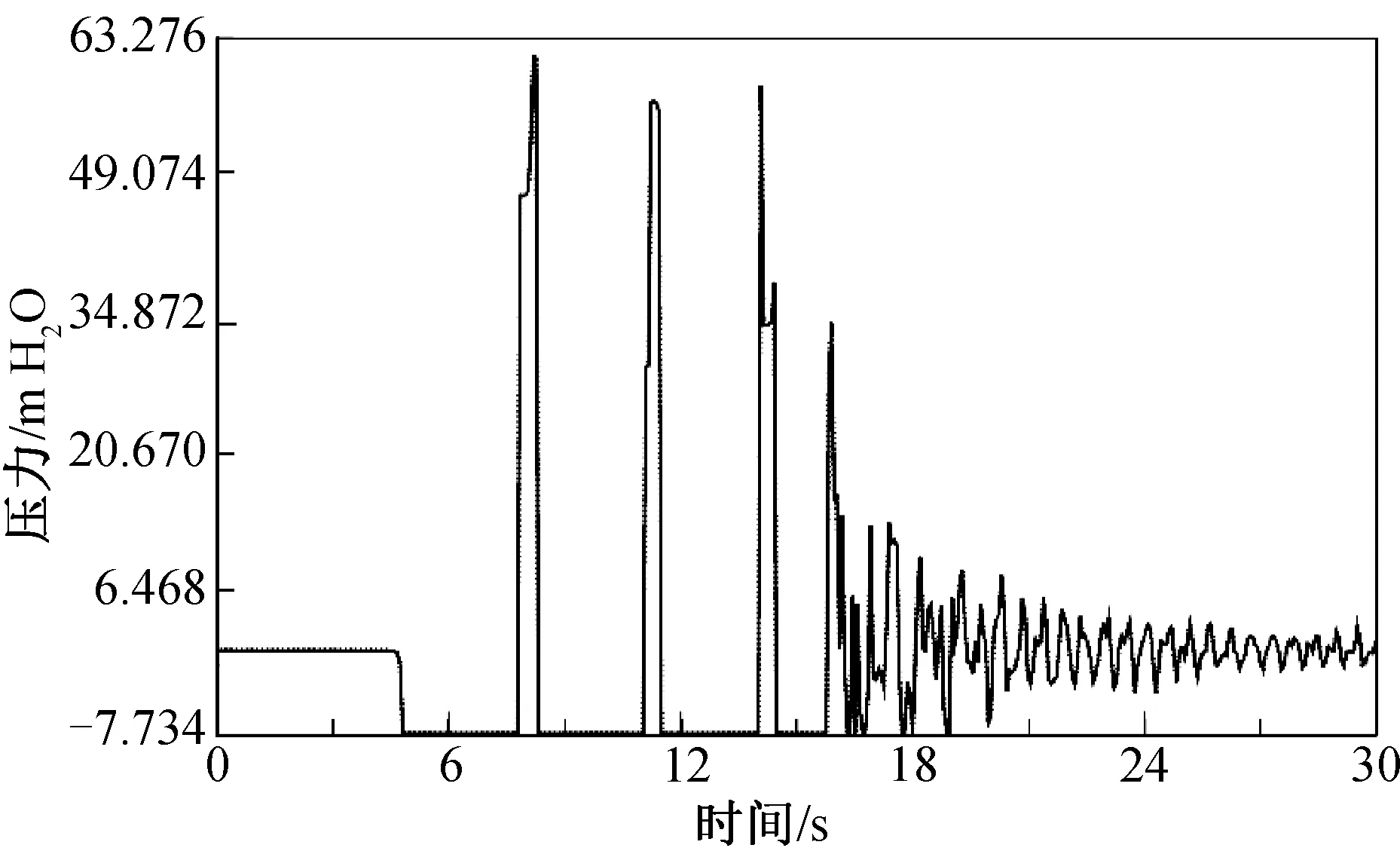

2.2 流速对水锤负压影响的模拟分析

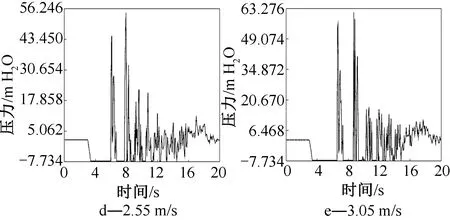

对试验结果和模拟结果分析得到,流速的增大也会一定程度上加大流体自身惯性力,也就增大了负压生成的风险。数值模拟以试验的树状管网为研究对象,设1干管2支管,2个支管对置布置,设置干管5个流速处理为0.88、1.48、2.02、2.55、3.05 m/s。通过泄压阀调节流速,流量为333.64 m3/h;模拟控制阀门为干管首端阀门FCV-1,对应试验干管阀门A,其它阀门保持全开状态,关闭阀门完成时间为1.8 s,并保持全关状态60 s。根据模拟结果读取各测点的压力时间历程曲线,分别得到干、支管的最大水锤压力波动曲线,分别为干管首端瞬态操作阀门FCV-1后(对应试验管网1号压力变送器测点)和支管首端节点J-15(对应试验管网13号压力变送器测点)处。结果见图4。

图4 流速干管负压曲线

由图4a、b可以看出:干管流速为0.8、1.48 m/s的水锤负压波动平缓,作用强度较弱,负压达到最大值后就进入稳定波动状态,其波动强度和频率基本一致,属于基本无压能衰减的波动,而且持续时间较长,增大了管道破坏风险。

由图4c、d、e可知:干管流速大于2 m/s时,负压水锤的波动剧烈,为高频大幅度,但衰减也较快,波动时间明显缩短,负压极限值为周期性出现,且持续时间为周期性递减。干管中的负压值持续时间要大于支管,且水锤波动幅度和频率都要大于支管,衰减速度也较快。阀门关闭后,干管负压水锤瞬间就达到极限负压状态,并保持时间最长,而支管则先经历短暂的周期性小幅度波动后再进入快速高频的大幅度波动。这是由于支管在干管阀门关闭后的短暂时间可以从干管内获得流量补给,有一个水锤压力缓冲过程,而干管瞬间就失去了流量补给。

由图4可知:随着干管中流速的增大,水锤波动强度越大,频率越高,波幅也大,作用时间也长。干、支管中的水锤负压值都是逐渐增大的趋势,且经过数据拟合符合2次多项式函数分布规律,持续的总时间也是逐渐增长的。这是因为干管阀门的瞬间关闭时阀后管道在瞬间就完全失去流量的补给,高速流体由于惯性作用还会继续向干管和支管下游流动,致使封闭的管道在阀后形成空管段而产生负压,液体进一步汽化形成蒸汽压,这就使空管段达到了极限负压状态,然后进入周期性的波动,直至负压能量衰减释放结束。因此,干管流速的增大必然会使阀门后流体惯性增大,导致空管段更容易形成负压并且达到极限值,从而使负压作用在管壁上的时间和次数增加,管道破坏的风险加大。

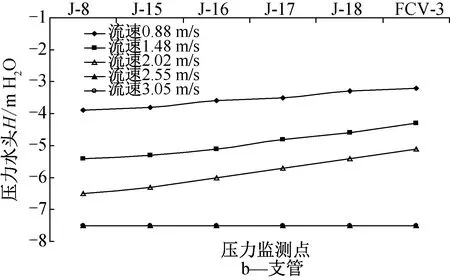

图5为干管不同流速处理下干管和支管中沿程各节点的水锤负压的模拟结果。

由图5可以看出:干管的负压最大值产生在干管首端紧靠阀门后位置,并向干管末端递减波动,且干管分水口上游段的递减幅度较大,下游段递减幅度较小;随着干管流速的增大,干管中的负压值都是逐渐增大的,干管中间位置的水锤负压值分布规律符合指数函数分布:

P负压=9.1×e-0.70v-8.7,R2=0.973 33,

(1)

其中,P负压为干管中的水锤负压值(m H2O),v为干管的流速(m/s),R2为相关系数。

图5 干管(a)、支管(b)沿程最大负压分布图

在该试验条件下,流速2.02 m/s以上时负压值都达到极限值,对管道冲击很大,破坏的风险显著增大,管道有明显震动和抖动;支管的负压最大值出现在支管首端与干管连接口处,并向支管末端逐渐递减传播,负压值的衰减速度明显低于干管;伴随着流速的增大,支管中的负压水头值也是逐渐增大的,流速在2.55 m/s以上时支管中才出现极限负压值,比干管略低一些,这是因负压能量衰减引起的。

综上所述,阀门后和分水口处是负压极限水头极易发生的地方,在实践中应采取必要的负压防护措施。

3 结论

(1)随着管道流速增大,水锤负压值也随之增大,呈指数函数P负压=9.1×e-0.70v-8.7分布,且呈现极限负压值持续时间越长负压冲击频次越高的规律,同时,支管中极限负压值和极限负压作用频次都低于和少于干管中的相应数值,负压最大值出现在干管首端紧靠阀门后和支管首端分水口处。

(2)干管流速为1.48 m/s时只有干管中产生了极限负压值,达到2 m/s 以上时极限负压值在干、支管中均有发生。干管的负压最大值出现在干管首端紧靠阀门后位置,并向干管末端逐渐衰减传播,且干管在分水口上游段的衰减速度较快,下游段衰减速度明显减缓,而支管中负压最大值出现在支管首端与干管连接的分水口处,并向支管末端逐渐递减传播,而且负压衰减速度明显低于干管。

(3)在实际工程中负压破坏最常出现的位置是阀后部位,应做好相应的工程设计和管理的水锤负压破坏防护措施。