铸件缺陷机理分析及凝固温度场工艺优化

王 玉,吴晓明,任新苗,高怀胜

(西安航天发动机有限公司,陕西 西安 710100)

0 引言

目前,现役长征系列运载火箭铸件生产沿用20世纪60年代的传统黏土砂铸造工艺技术,铸件内部夹杂、针(气)孔等缺陷多,铸件尺寸和重量不稳定、铸件表面粗糙度大,废品率高,成为制约发动机铸件产品质量与批量交付瓶颈。而树脂砂造型工艺具有成形性好、尺寸精度高、生产效率高等优点,结合锶变质工艺,已被广泛应用于航空航天等军工领域[1-4]。

为了提高工艺稳定性,减小铸件质量波动,解决铸件生产薄弱环节,杜绝由铝合金铸件缺陷导致的各类质量问题,开展了树脂砂工艺转化研究,目前已完成10余种产品转化。但在转化过程中,由于铸造工艺使用的型砂热物性参数、透气性以及铸型物理性能相差较大,且国内外文献未见其热物性参数相关报道,某批次Y进口管铸件内部存在大面积疏松缺陷。

ProCAST是法国ESI公司针对铸造工艺优化而开发专业的CAE系统,是目前应用最为广泛的铸造仿真模拟软件。该软件可对铸件成形过程中的流场、温度场及应力场进行仿真分析,预测铸件质量,为工艺方案优化提供支撑[5-10]。

本文以Y进口管为研究对象,采用ProCAST软件对充型及凝固过程进行可视化仿真模拟,并开展试验件研究,运用X光透视、理化分析等手段,确定铸造缺陷产生原因,并以此开展了改进工艺研究,确定最佳的工艺方案。

1 产品简介、生产现状

1.1 产品简介

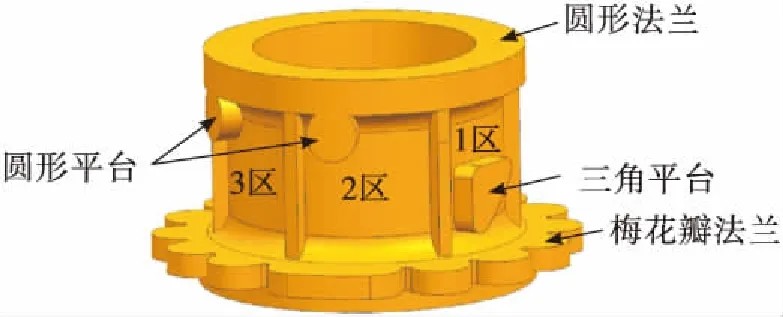

Y进口管是连接氧泵与氧化剂储箱的通道,采用ZL104合金(表1)铸造而成,立体图如图1所示,由加强肋(6条)、传感器接管嘴对接平台(1个,以下简称三角平台)、泄流阀对接平台(2个,以下简称圆形平台)、上部圆形法兰和下部梅花瓣法兰组成,6条加强筋将筒壁均匀划分为6个区域。铸件具体要求为:I类铸件,采用X光透视对内部质量进行检查,不允许存在夹杂与疏松等缺陷。

图1 X光透视分区Fig.1 X-ray perspective area

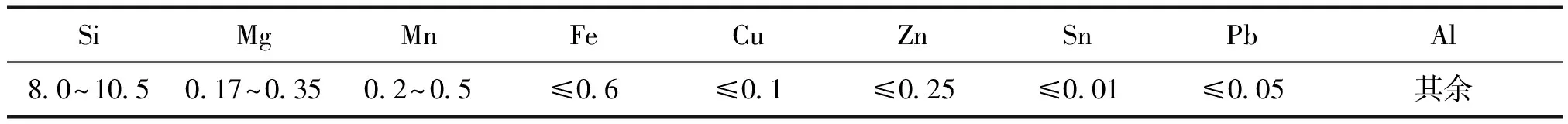

表1 化学成分

1.2 生产现状

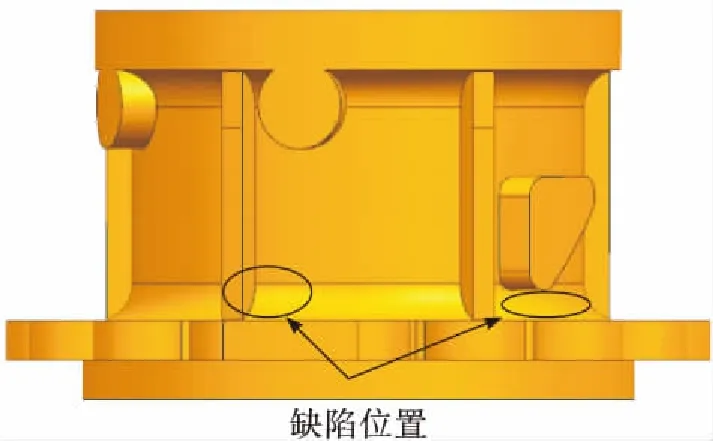

开展树脂砂工艺转化后,Y进口管铸件尺寸精度由GB/T6414 7—1999 CT12级提高到CT10级,铸件非加工表面粗糙度Ra值从50 μm降低到25 μm。但是由于树脂砂与黏土砂热物性参数的差距,转化初期,首批次生产50件铸件产品合格率仅60%,X光透视检查发现有20件在加强筋与梅花瓣法兰背部相交处以及三角平台下方均出现了大面积的铸造缺陷,缺陷位置如图2所示。

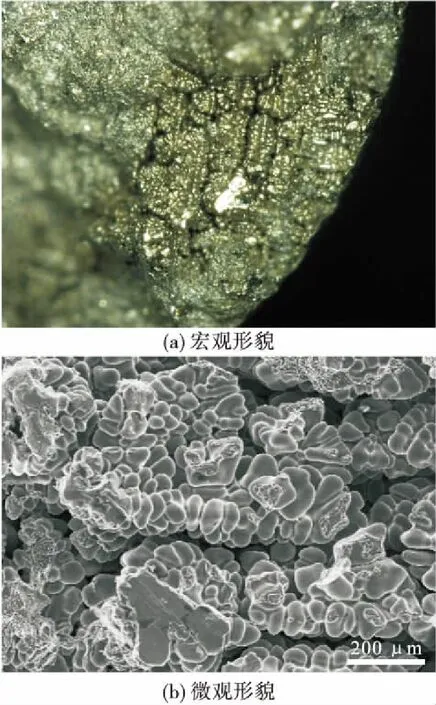

将其三角平台下方缺陷人为打断,从宏观形貌图3(a)可以看出断口平直,无明显的塑性变形,从微观形貌图3(b)可以看出,断口存在大量的枝晶,呈现解理断裂特征,不存在尖锐突变的锐边,未见金属、非金属夹杂,可见离散、连续断续分布的大小不一的孔洞,按文献[11]的方法判定缺陷类型为疏松。

图2 缺陷位置Fig.2 The position of the defect

图3 缺陷形貌Fig.3 The morphology of the defect

通过缺陷类型进行统计分析,疏松缺陷占比90%,其他类型缺陷为5%,如夹杂、裂纹等。

2 铸造工艺仿真模拟及缺陷产生机理分析

2.1 数学模型建立

铸造过程的仿真模拟是对浇注系统、补缩系统及铸件在时间域、空间域进行有限离散,得到一系列相关的离散变量值,基于相关物理模型,通过数值计算求解方程,得出并分析铸造过程中的流场、应力场的变化,并结合铸造缺陷的形成特征预测铸件成形质量[12]。

在铸造仿真模拟中,一般将金属液视为黏性不可压缩牛顿流体,通过连续质量守恒方程和动量守恒方程描述其流动过程,通过能量守恒方程描述金属液与铸型之间的热交换过程。

1)连续质量守恒方程

(1)

式中:u,v,w为速度矢量在坐标系中x,y,z方向上的分量;D为散度。

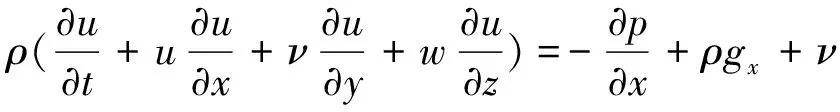

2)动量守恒方程

动量守恒方程是由牛顿第二定律推导出的黏性流体动量方程

(2)

式中:ρ为密度,kg/m3;p为压力,Pa;ν为运动速度,m/s;g为重力加速度,m/s2;2为拉普拉斯算子,

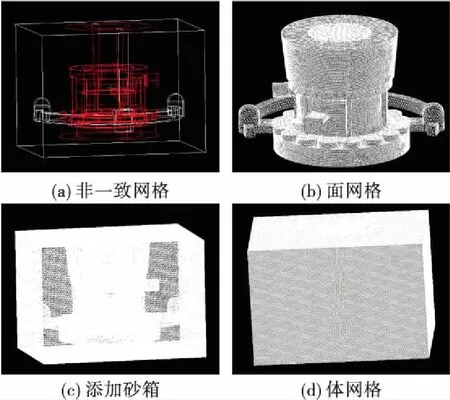

3)能量守恒方程

(3)

式中:T为温度,K;c为比热,J/(kg·K);λ为导热系数,W/(m·K);S为内热源,K[13-15]。

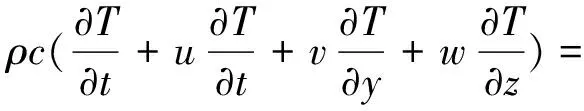

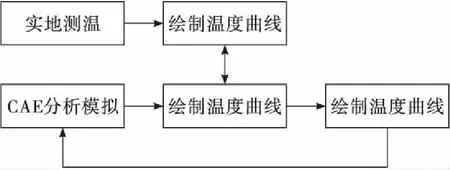

仿真模拟流程如图4所示。

图4 仿真模拟流程图Fig.4 Flow chart of simulation

2.2 三维仿真模型建立及网格剖分

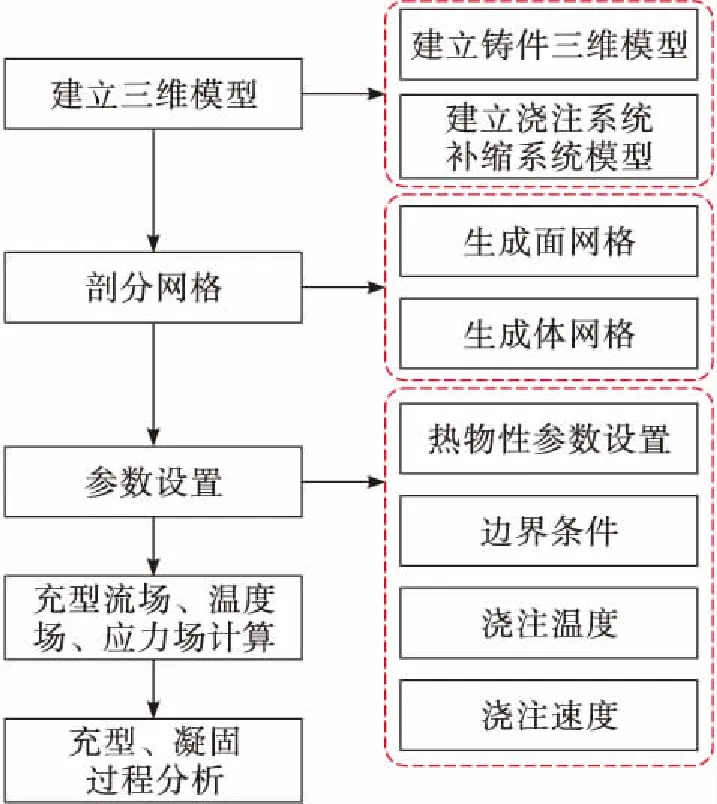

采用UG三维建模软件建立三维数字化模型,如图5所示。

图5 三维模型Fig.5 3D model

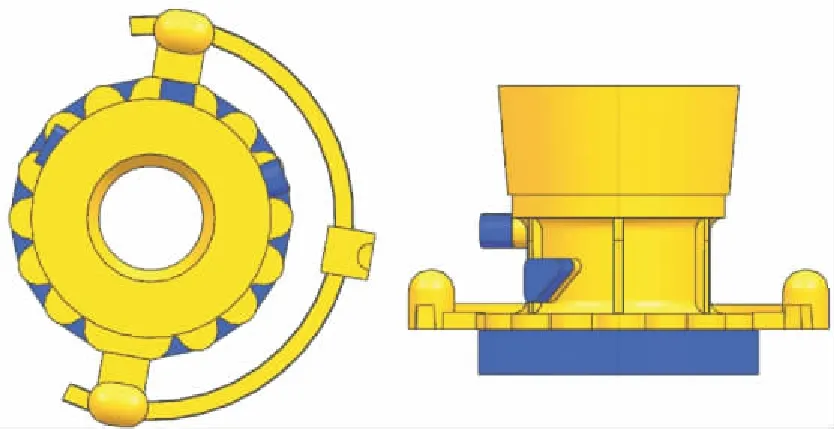

网络剖分时要保证计算精度和计算效率的有效统一,需简化模型以减少网格数量,提高计算速度,同时还应兼顾精度。由于铸件不同部位厚度相差较大,因此,需综合考虑壁厚部分计算精度和模拟计算量,采用非一致性网格划分的原理,用不同网格长度划分铸件面网格。铸件部分网格大小为3 mm,浇道冒口、浇道及砂箱的网格长度为4 mm,体网格数为5 664 418,节点数为10 333 154,划分结果如图6所示。其中面网格为三角形单元,而体网格为四面体单元。

图6 网格划分流程Fig.6 Grid generation process

2.3 参数设置

2.3.1 材料热物性参数及边界条件

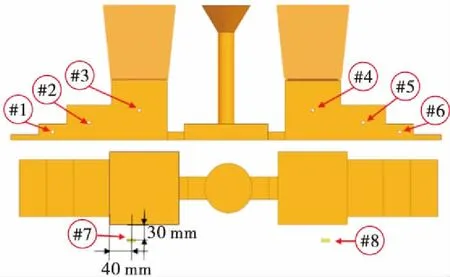

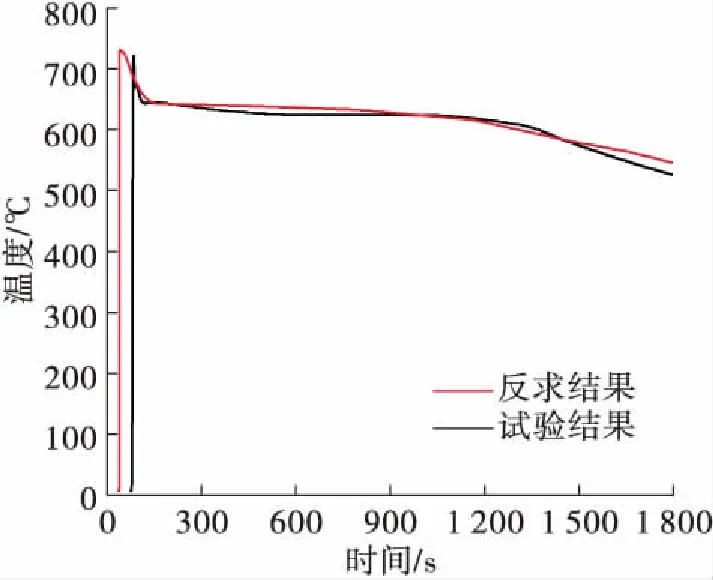

精确的热物性参数及边界条件是确保计算准确度的关键,直接决定仿真结果的可靠性。热传导反求由物体内温度测量值来确定物体边界状况(统称为边界条件,包括表面热流、物体的物形参数等)[16-18],广泛应用于材料热物性参数及边界条件确定。联合华中科技大学,基于CAE软件,进行热物性参数反求,反求流程如图7所示,热电偶分布见图8。具体方案为:通过对实际铝合金试件/铸件以及铸型中的特征点进行测温,获得铝合金铸件浇注凝固过程中准确的特征点温度曲线,对比铸造仿真模拟软件得到的曲线,经多方案正交模拟计算,反求出与实际曲线最为吻合的方案为方案二,如图9所示。该方案所设置的热物性参数,即为与实际更为接近的合金热物性参数。

图7 热物性参数求解流程Fig.7 Process of solving thermal physical parameters

图8 热电偶位置分布图Fig.8 Thermocouple location map

图9 反求曲线与试验曲线Fig.9 Simulation and test curves

将反求得到的Zl104合金的热物性参数及边界条件对模型赋值。

2.3.2 浇注温度

根据热物性参数反求,得到ZL104固液相线为551~580 ℃。浇注温度与产品最小壁厚有关,壁厚越小,浇注温度则应越高,以保证合金液满足充型要求。结合相似壁厚产品生产经验,初步设置浇注温度为690 ℃,后续根据仿真结果而调整。

2.3.3 浇注速度的确定

卡尔金公式[19]是铸造过程中用于计算浇注速度常用公式,计算可得浇注速度为15.3 cm/s。

2.4 充型及凝固过程仿真模拟

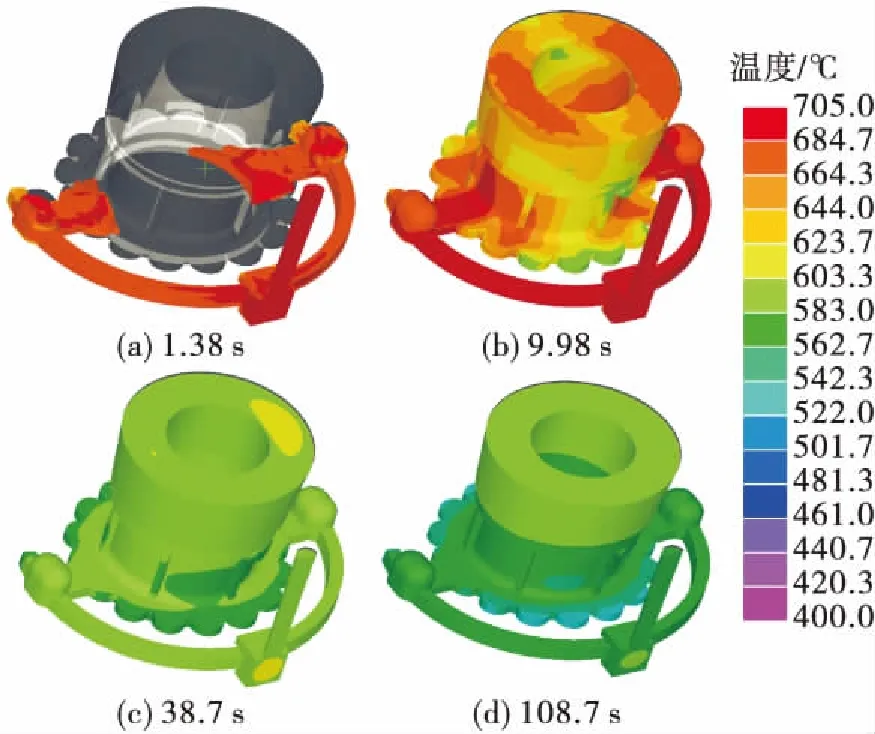

不同时刻合金液的充型流动状态和温度分布情况如图10所示。整个充型过程耗时9.98 s,合金液首先充满直浇道,途经横浇道、暗冒口和内浇道,于1.38 s时从铸件两侧进入型腔,沿高度方向自下而上充型。整个充型过程相对平稳,但温度场分布不均匀,远离内浇口的梅花瓣法兰,由于没有金属液的补充,加之底部冷铁激冷作用,温度降低较快。

图10 充型过程温度场分布图Fig.10 Temperature distribution diagram of filling process

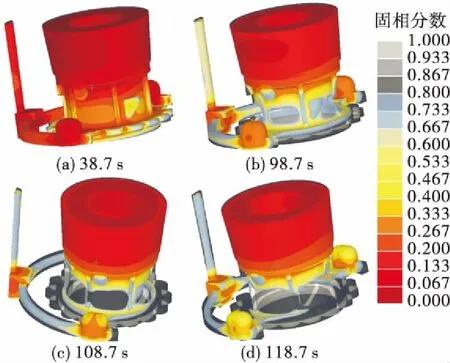

图11为铸件凝固过程固相分数分布,由图可知,铸件38.7 s时,1区、2区、4区、5区的梅花瓣法兰开始凝固,固相分数为0.3~0.5,介于固相及液相之间属于糊状区域,固相中生成大量枝晶,但未形成封闭骨架,此时合金液仍能够流动,但已存在的枝晶阻碍液体的流动。接近内浇口的3区、6区温度较高,还未开始凝固。98.7 s时,梅花瓣法兰处固相分数已经达到0.8~1.0,此时固相形成的骨架相互交错,枝晶间的液相无法顺畅流动,残余液相转变为固相时的体积收缩,是形成微观空洞的来源。冒口部位仍处于高温糊状区域,补缩通道只剩下靠近内浇道的部分筋条部位。靠近浇口的筋条部位在内部冷铁的激冷作用下, 108.7 s出现固相,补缩通道完全封闭。118.7 s时,除了筋板与梅花瓣相交处以及三角平台下方、冒口以及内浇道暗冒口部位外,全部转变为固相,此时在这些部位孤立的糊状液相区由于得不到补缩,凝固过程中因体积收缩必然会产生孔洞型疏松缺陷。因此在此部位易形成疏松等缺陷,这与实际产品缺陷位置吻合。

图11 固相分数分布图Fig.11 Solid fraction distribution diagram

2.5 缺陷产生机理分析

凝固收缩是铸件形成疏松的主要原因。ZL104为典型的层状凝固合金,疏松主要源于枝晶间的补缩不足,其产生原因一般为不合理的凝固顺序。

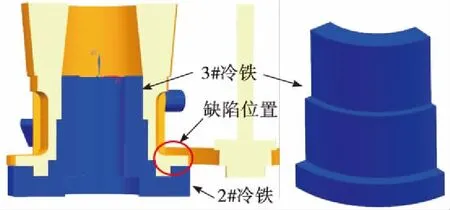

图12为原方案热节部位冷铁示意图,其中3#冷铁由4块四分之一圆环组成,每2块圆环之间有5 mm的间隙,3#冷铁贯穿了整个铸件的内腔,并且与2#冷铁相邻,增加了冷铁的蓄热能力,缺陷部位所对应的冷铁的厚度是铸件壁厚的2倍,过厚的冷铁使激冷效果强烈,从而使薄壁过早凝固,阻断了补缩通道,使最后凝固的缺陷区没有补缩源,在后续的凝固收缩过程中出现了疏松等缺陷。因此,冷铁设计不合理是导致Y进口管疏松缺陷产生的根本原因。

图12 原方案冷铁Fig.12 Original chiller

3 工艺优化与验证

3.1 工艺优化方案制定

疏松缺陷一般通过改变充型方式、优化补缩能力、调整凝固顺序等方法进行消除。

由充型结果可知,原工艺方案充型过程平稳,未见异常。因结构限制,缺陷位置无法通过添加冒口增加补缩源达到提高补缩能力的效果。因此,解决该问题可行方法为优化冷铁结构,协调各部分冷却速度,优化凝固过程温度场分布,建立自下而上的凝固顺序,保证补缩通道的畅通。

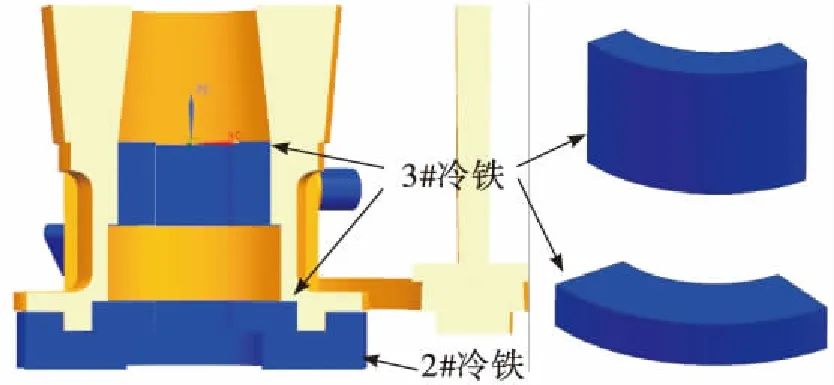

针对3#阶梯形冷铁结构不合理问题,制定了改进方案:去掉阶梯形冷铁中间部分,从而切断了冷铁的连续性,降低了冷铁的激冷作用,保证铸件薄壁自下而上凝固,从而消除疏松缺陷,3#冷铁改变后形状如图13所示。

图13 改进后冷铁Fig.13 Improved chiller

3.2 工艺优化方案仿真模拟

对改进后方案进行模拟,结果如图14所示。充型时间43.7 s时铸件的梅花瓣法兰开始出现凝固,同时薄壁开始出现糊状凝固区。铸件的梅花瓣法兰先于薄壁凝固,直至153.7 s时厚壁才开始凝固,保证了铸件自下而上的凝固顺序,确保补缩通道畅通,由于凝固收缩而减少的合金液得到了冒口的补缩,在203.7 s时,可以看出原方案缺陷的部位未见残留的孤立合金液,从而可以断定此处的缺陷能够得到改善或解决。

图14 改进方案固相分数分布图Fig.14 Improved solid fraction distribution diagram

3.3 工艺优化方案验证

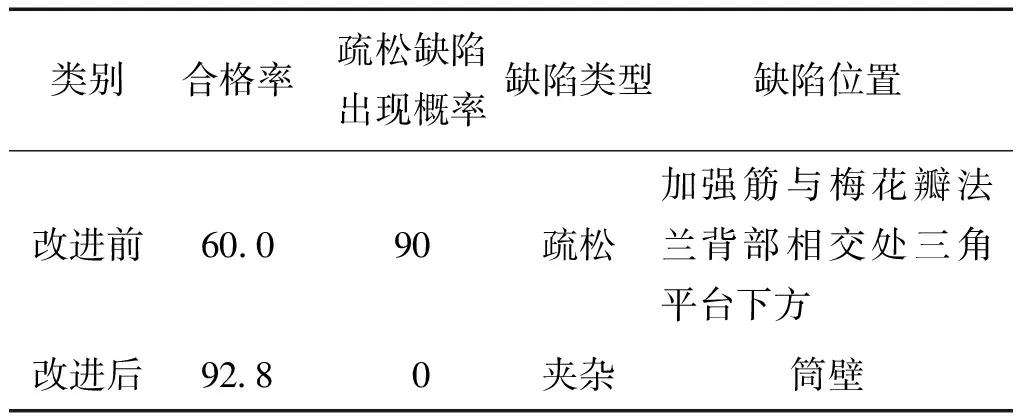

按照工艺优化方案进行试生产,投产14件,13件X光透视合格,仅1件出现夹杂缺陷,未见疏松缺陷,合格率达到92.8%,验证结果与仿真结果一致。工艺改进前后产品效果如表2所示。

表2 改进效果对比

传统试错工艺设计模式,需要至少2轮的工艺验证,以完善工艺方案,其周期至少在4个月。而基于铸造仿真模拟的铸造工艺设计模式,运用先进仿真模拟技术,通过充型过程目视化呈现,将原先的理论分析转化为流场、应力场以及温度场分析,实现了工艺方案的快速验证,研制周期仅1个月,缩短了75%。

4 结论

1)针对某批Y进口管铸造缺陷问题,运用微观组织分析、X光透视确定缺陷位置、类型,并运用Pro CAST仿真模拟软件对充型和凝固过程进行模拟,确定了冷铁设计不合理是产生铸造疏松缺陷的根本原因。

2)通过冷铁结构优化设计,优化凝固温度场分布,建立自下而上的凝固顺序,经仿真及生产验证,基本消除了铸造疏松缺陷,铸件工序产品合格率由60%提高到92.8%,铸造优化试验周期由4个月以上缩短至1个月,缩短了75%。