火箭动力飞行器推力线快速测算方法

刘开磊,王 垚,王 纯

(成都飞机设计研究所,四川 成都 610073)

0 引言

火箭发动机推力线即喷管内形面几何中心的连线,其偏差直接影响到飞行器的俯仰、偏航姿态控制,甚至飞行安全[1]。液体、固体或固液混合火箭发动机是“太空船”亚轨道旅行飞行器[2-3]或“X-33”空天运输飞机[4]等空间飞行器最为常见的飞行动力,火箭发动机作为飞行器的飞行动力时推力通常达到吨级以上,当推力线存在偏差时会产生相对重心的偏心力矩,需要升降舵或喷管摆动产生额外舵偏以抵消该偏心力矩,从而减少控制裕度和有效推力;当发生推力线超差严重、飞行器部分舵面失效或超出喷管摆动范围等极限情况下,控制裕度会进一步减少,从而对飞行器飞行安全产生严重威胁[5-6]。因此,在飞行器更换发动机后必须进行推力线测量,以判断其是否满足设计指标要求。

传统的发动机安装推力线测量方法为千分表或经纬仪等机械仪表测量方法,测量精度和效率较低,已不能满足现代化测量的需求。目前广泛采用激光跟踪仪、激光雷达或数字光学测量系统进行推力线测量[7-9],基本流程为测量飞行器基准点、建立飞行器基准坐标系、测量喷管内形面或特定截面、拟合推力线,最后计算飞行器机体坐标系下的推力线数据。此类现代化测量方法的优点是测量精度高、适用范围广,适合数据精度要求较高的飞行器推力线测量任务。但也存在明显不足,缺点包括设备复杂、准备时间长、时效性低等,单次测量和数据处理时间往往在12 h以上,对于采用火箭发动机为动力的可重复使用飞行器,特别是使用频率较高、对再次发射时间要求较严的太空旅行飞行器与空间运载飞行器,推力线测量成为制约快速再次出动的主要因素之一[1,10-13]。

本文通过借鉴先进的激光雷达和光学测量方法可精确获取机体任意点/面在飞行器坐标系中三维位置数据的优点,以液体火箭发动机为动力的亚轨道旅行飞行器为例,通过分析液体火箭发动机推力线的偏差因素,提出推力线偏差的影响因子主要为机体结构制造与装配导致的机体结构偏差,和发动机自身推力线偏差,前者通过光学扫描发动机安装框固定点拟合得到、后者由发动机生产商在出厂前测量并于交付时提供,最后利用本文建立相应模型推导得到的计算方法解析解,可快速计算得到发动机安装推力线值。

1 推力线偏差分析

1.1 推力线测量偏差因素分析

下面以液体火箭发动机为例,介绍火箭动力飞行器的发动机推力线快速测算方法。对于固液混合或固体火箭发动机,由于发动机安装方式不同可能会使数学解析解形式存在差异,但其与液体火箭动力飞行器的推力线偏差因素和数学模型相似,通过适应性修改后可得到推广应用。

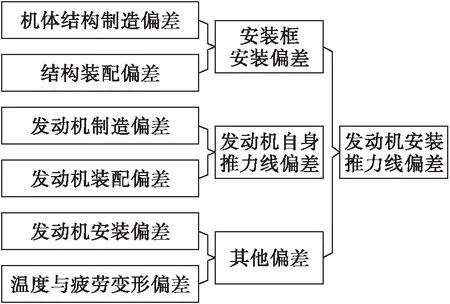

液体火箭发动机通常固定于某个加强型安装框上,发动机安装后的实际推力线与理论推力线之间的偏差主要由3部分决定,如图1所示。

图1 发动机推力线偏差因素Fig.1 Deviation components of thrust line

1)机体结构偏差。由于飞行器存在机体结构制造偏差和装配偏差,这些偏差会逐渐累积,对推力线的影响最终体现在发动机安装框的实际安装型面与理论状态不一致。

2)发动机自身推力线偏差。由于发动机安装点、喷管等部件在加工和装配过程中存在偏差,使得发动机自身实际推力线与理论推力线不一致。

3)其他偏差。包括发动机安装过程中的安装偏差、受温度影响的结构变形、长时间存储和多次使用过程中的机体变形等。通过实际多次测量和观察,该偏差项相对前两者为小量且具有一定的随机性,本文暂不考虑。

以上3部分均直接影响发动机安装推力线,且产生于不同阶段。本文以单发、单推力室液体火箭发动机为飞行动力的可重复使用飞行器为例,建立相应坐标系和数学模型,研究各偏差因素的测量途径,获得发动机安装推力线的快速测算方法。

1.2 坐标系定义

首先,定义如下坐标系与角度关系:

飞行器机体坐标系ocxcyczc,原点位于飞行器重心,yc轴在飞行器对称平面内指向机身后方,xc轴垂直于飞行器对称面指向机身左方,zc轴符合右手法则在飞行器水平对称面内垂直于yc轴指向上方。

安装框固联坐标系ofxfyfzf,原点位于安装点几何中心,xf,zf轴在拟合安装平面内,xf轴在框平面内指向机身左方,zf轴在框平面内指向上方,yf轴符合右手定则指向机身后方,如图2所示。当实际安装面与理论安装面重合时,xf,yf,zf轴方向与机体坐标系平行。

图2 飞行器机体坐标系与安装框固联坐标系定义Fig.2 Definition of coordinate system

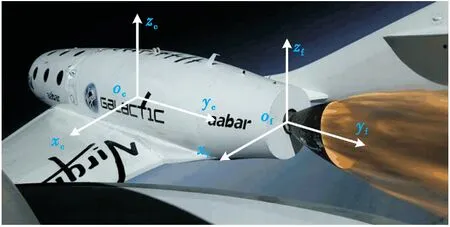

发动机坐标系oexeyeze,原点位于安装点几何中心,坐标轴方向定义与安装框固联坐标系相同。发动机坐标系下的推力线向量he,及推力线偏航角αe、俯仰角βe定义如图3所示。

图3 发动机坐标系中推力线方位角定义 Fig.3 Definition of azimuth angle in engine coordinate system

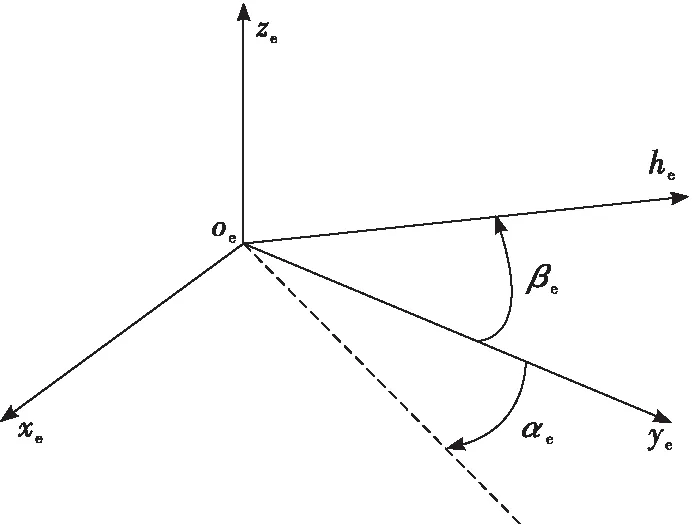

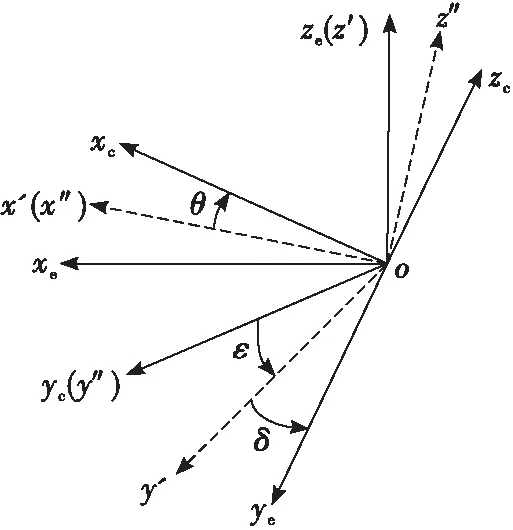

当存在机体结构偏差时,安装框固联坐标系与飞行器机体坐标系的坐标轴之间存在偏差角,此处用欧拉转换方法表示该偏差角:oexeyeze先后沿z轴、x轴、y轴转换欧拉角δ、ε、θ得到坐标系ocxcyczc,转换角度关系如图4所示。转换矩阵与基元变换矩阵关系[14-15]为

Rec=Ry(θ)·Rx(ε)·Rz(δ)

(1)

图4 安装框坐标系到箭体坐标系欧拉角定义 Fig.4 Definition of Euler transformation angle from engine fixing frame coordinate system to body coordinate system

1.3 安装推力线解析解

飞行器机体坐标系中的发动机安装推力线向量为

(2)

根据式(1)与坐标定义关系可得

(3)

根据方位角定义,飞行器机体坐标系中发动机安装推力线方位角为

(4)

将式(3)代入式(4),可得推力线方位角解析解。

2 推力线快速测算方法

2.1 推力线快速测算方法使用流程

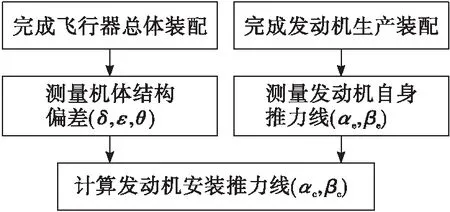

从式(3)和式(4)可知,安装推力线方位角(αc,βc)为发动机自身推力线偏差角(αe,βe)与机体结构安装偏差角(δ,ε,θ)的函数。两组偏差角可分别在发动机出厂前和飞行器总体装配完成后测量获得,在飞行器发射前利用式(3)和式(4)的解析公式计算获得安装推力线,而无需发动机安装后再进行扫描测量,从而避免占用大量的飞行前准备时间、影响飞行器重复使用时效性,该方法使用流程如图5所示。

图5 推力线快速测算方法Fig.5 Fast calculation method for thrust line of installed engine

对于发动机自身推力线偏差角的测量可在发动机装配型架上进行,测量方法一般为激光跟踪仪、激光雷达或光学扫描测量[7,16-17],测量方法已非常成熟,此处不做详细介绍,将发动机出厂前完成的自身推力线测量数据作为已知量。

针对机体结构偏差,这里介绍一种采用便携式Creaform手持光学测量系统[18-19]的测量方法:首先利用Digital probe手持探针测量飞行器固定靶标,获得基准点坐标数据;并基于飞行器数字化调平技术,确定飞行器水平面与对称面,建立飞行器机体坐标系;然后,利用MetraSCAN手持扫描仪扫描飞行器结构安装框上安装点外形面,利用扫描设备自带专业软件构建安装点三维外形数据、提取安装点坐标值;最后利用最小二乘法或随机采样一致算法等平面拟合方法[20-21],将离散安装点坐标拟合为实际安装平面,通过与理论安装面的对比,获得机体结构偏差角。

图6 Creaform手持光学测量系统Fig.6 Creaform hand-held optical measuring system

2.2 推力线快速测算方法使用示例

推力线快速测算方法在应用时共包括3个步骤:测量机体结构偏差、获取发动机自身推力线偏差和计算发动机安装推力线。下面通过示例,对该测算方法的使用流程进行介绍。

2.2.1 测量飞行器机体结构偏差

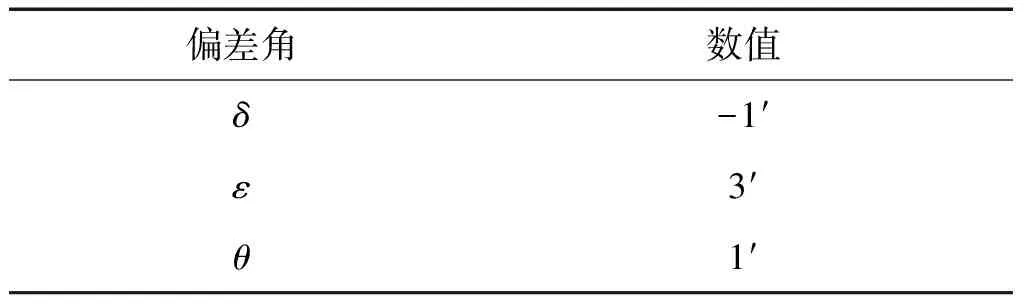

在飞行器总体装配完成后,利用Creaform手持光学测量系统对发动机安装框安装点外形面进行扫描,利用测量系统专业数据处理软件构建安装点三维外形图像,经过平面拟合得到的实际安装面如图7所示,通过与理论安装平面的对比,测量得到公式(1)中2个平面欧拉转换的偏差角如表1所示。需要说明的是,在有限次使用次数和不发生机体变形的情况下,可认为机体结构偏差为固定值,在首次测量以后可直接将该值作为已知量使用。

图7 发动机安装点外形扫描与安装框拟合平面Fig.7 The actual structural frame for engine fixed

表1 安装框安装偏差角

2.2.2 获取发动机自身推力线

通过发动机成品出厂合格证或说明书获取发动机自身推力线方位角:αe为5′;βe为22′。

2.2.3 计算发动机安装推力线

将获得的机体结构偏差和发动机自身推力线方位角代入式(3)和式(4),可快速计算得到发动机安装推力线值,方位角:αc为7′;βc为-11′。

3 快速测算与实测方法对比试验

为对本文提出的快速测算方法进行验证,采用测量精度较高的激光雷达测量方法[7]对发动机安装推力线进行实测,并与快速测算方法进行对比分析。

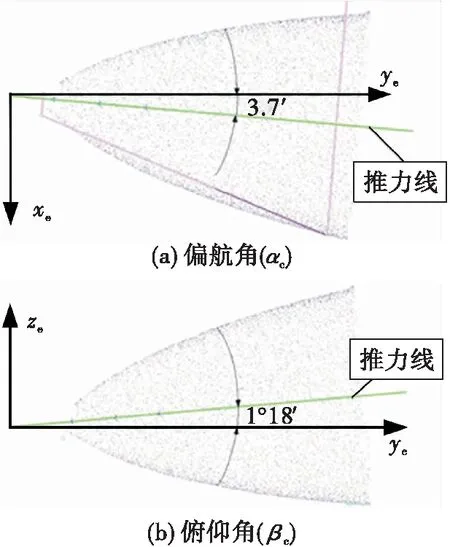

3.1 激光雷达测量方法

激光雷达测量方法使用专用激光雷达测量系统,通过测量飞行器基准点建立飞行器机体坐标系,并利用激光雷达探头测量喷管内形面测量点,然后利用配套软件生成喷管内形面、拟合出推力线,最后测量获得飞行器机体坐标系下的推力线数据[7-8]。对2.2节中示例进行了测量,软件处理后的推力线测量结果如图8所示。

图8 激光雷达推力线测量结果Fig.8 Results of thrust line by laser radar measurement

3.2 对比测量试验

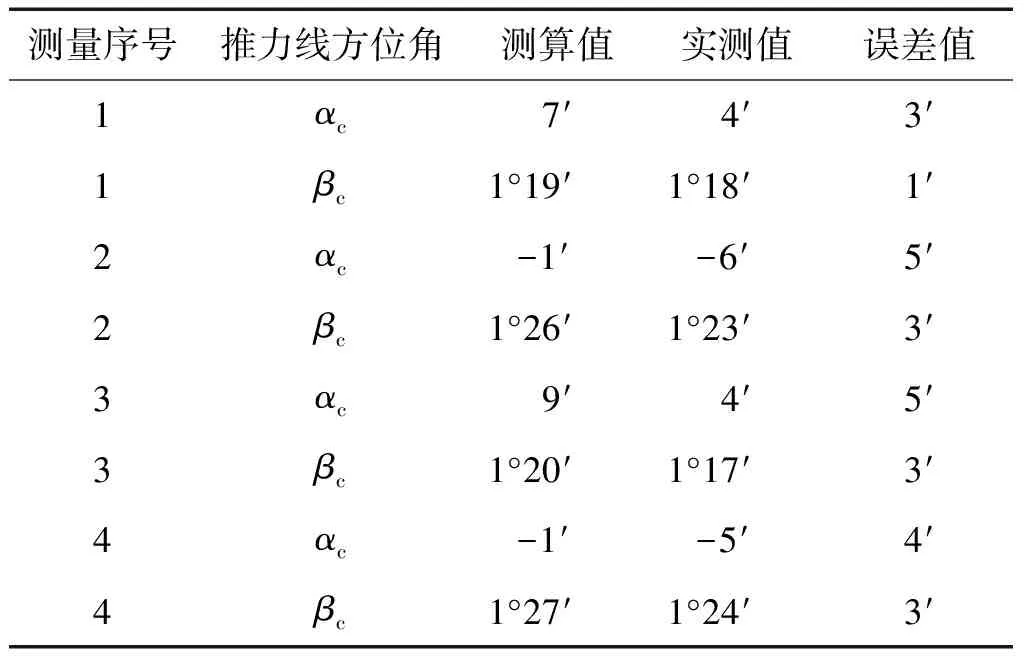

共进行4次快速测算方法与激光雷达测量方法的对比试验,试验数据如表2所示。

表2 4次快速测算方法与激光雷达测量方法对比试验

Tab.2 Four times’ comparative test with fast calculating method and traditional optical measurement method

测量序号推力线方位角测算值实测值误差值1αc7′4′3′1βc1°19′1°18′1′2αc-1′-6′5′2βc1°26′1°23′3′3αc9′4′5′3βc1°20′1°17′3′4αc-1′-5′4′4βc1°27′1°24′3′

通过对比试验验证,得到快速测算方法的如下结论:

1)趋势正确,测算方法与直接测量推力线偏转方向一致。

2)精度较高,经过4次对比测试验证,最大测算误差小于5′(0.1°)。

3)满足推力线偏差范围要求,推力线偏差允许范围由飞行器机体结构偏差范围和发动机自身推力线偏差范围决定,4次测算结果满足算例飞行器推力线偏差范围要求。

4)耗时短,利用本文方法进行推力线快速测算,计算时间约10 min。

5)配置需求低,无需专业的测量系统与专业人员配合,降低了飞行器使用阶段的保障需求。

4 结论

通过本文的研究,得到如下结论:

1)以“太空船”亚轨道旅行飞行器为背景,提出一种火箭发动机推力线快速测算方法。该方法将发动机安装后的推力线偏差分为机体结构偏差和发动机自身推力线偏差,机体结构偏差通过在飞行器总装完成后利用现代激光雷达或光学扫描测量方法对安装点扫描、拟合安装面后获取,发动机自身推力线偏差通过发动机在生产商装配台架上测量获取,并利用本文中获得的解析公式可快速计算得到发动机安装推力线值。

2)经过与实测结果对比,该方法能在达到一定精度的前提下满足快速重复使用要求。通过4次推力线测算与激光雷达测量对比,本文提出的测算方法将推力线的获取时间从数小时减少到十余分钟,且经试验验证具有较高的测算精度(误差小于0.1°),能满足对再次发射时间具有较高要求的商业空间旅行飞行器飞行任务需求。

本文从工程应用出发,对商业旅行火箭动力飞行器的推力线快速测量方法进行了创新探索,后续还需在使用过程中对飞行器多次重复使用后的机体疲劳变形、温度变形、发动机安装偏差等因素对推力线测算结果的影响进行跟踪研究。