用于低温试验的多通道高精度铂电阻测温电路

凌思睿,张 伟

(北京航天试验技术研究所,北京 100074)

0 引言

随着深空探测、重型运载火箭等任务不断推进,要求航天器有较长的在轨滑行时间,对液氢液氧等低温推进剂蒸发量的控制也提出了更高的要求。围绕多层绝热、热力学排气等技术进行的低温推进剂蒸发量控制试验越来越多[1-12]。试验单位进行低温试验时,一般是在已有成套的多通道同步电压采集系统的基础上,根据需求配套驱动电路、传感器和电缆等。低温试验要求温度传感器有较高精度,并布置大量的测点对试验件、工艺系统和试验环境的温度进行监测,这就使成本成为必须考虑的因素。此外,低温试验件一般处于真空舱或密封的低温容器中,少量测点失效时停止试验进行修复的代价太大,一般要求能把失效的传感器屏蔽。

Pt100铂电阻测量精度高、测量范围大(14~873 K)[13],可以用于低温试验中贮箱外壁、工艺管路和环境温度等温度测点。然而,Pt100在低温段存在非线性且阻值较小的缺陷。但在低温试验的狭窄温区中,只要保证其重复性,并设计合适的驱动测量电路,即可广泛应用于低温试验温度测量[14]。

1 整体方案

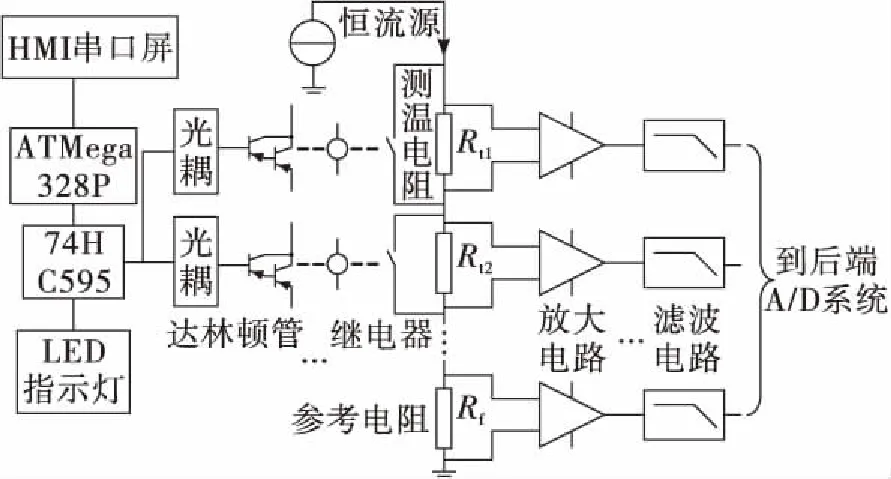

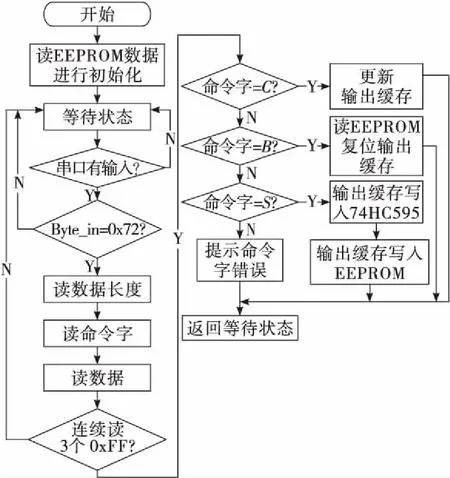

对测量精度要求较高时,Pt100应采用4线恒流法,即从Pt100两端引出4根线,2根用于恒流供电,2根用于电压测量。与2线或3线测量[15]相比,4线法成本更高,但可以完全消除引线电阻导致的误差,精度最高[16-18]。标准的4线法每个Pt100都需要配备1个高精度恒流源,当测量通道较多时,成本很高[19-20]。本文运用比例式测量思想,将多个待测Pt100与1个阻值已知的精密电阻串联,通过Pt100和精密电阻两端的电压比值来计算Pt100的阻值。设计的测温电路分为模拟和数字两部分,其结构如图 1所示。

模拟电路部分由恒流源、Pt100测温电阻、精密参考电阻、放大电路、滤波电路组成。用于测温的多个Pt100与参考电阻串联,以同一个恒流源供电。各电阻两端电压经过放大、滤波后输入到后端A/D系统。因为各电阻上的电流I相同,则有

Rti=RfUti/Uf

(1)

式中:Uti、Rti为第i个Pt100上测得的电压及其阻值;Uf、Rf为参考电阻上测得的电压及其阻值。可见计算Rti时对电流的精度和稳定性均没有要求[21]。这种方法消除了恒流源性能对测量精度的影响,降低了成本。

图1 测温电路结构图 Fig.1 Structure diagram of the temperature measuring circuit

数字电路部分以ATMega328P平台为核心,连接串口屏进行人机交互,通过I/O扩展控制继电器,其作用是当试验中需要的传感器个数小于系统通道数,或者传感器出现失效时,可闭合继电器,将未用或失效的通道短路以保持电阻间的串联结构。

与Keysight 34972A等通道扫描型多路测量采集单元方案相比,本文方案可以充分利用已有的数据采集系统,实现各通道数据的同步采集,使比例式测量的精度更高,多通道测量的实时性也更好。

2 模拟电路设计

2.1 恒流源设计

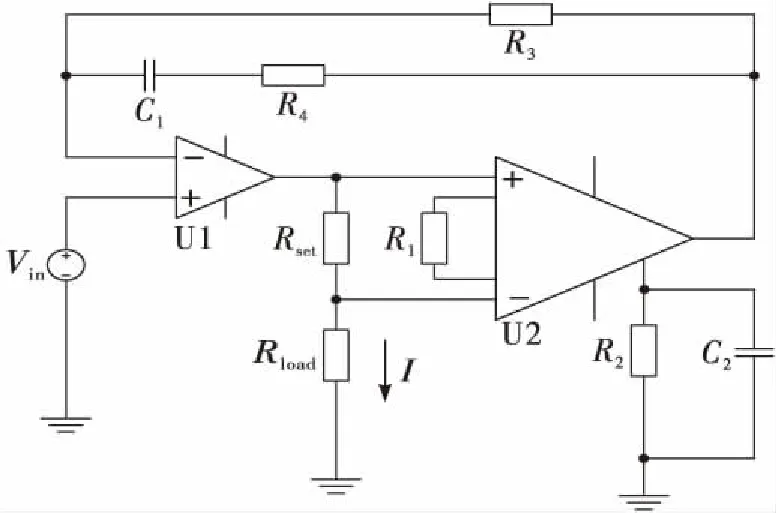

恒流源的电路原理如图 2所示。Rset,Rload分别为电流设置电阻和负载电阻阻值。电流设置电阻与负载电阻串联,则有

I=Vset/Rset=Vin/(GRset)

(2)

式中:I为负载电阻上的电流;Vset为输入电压Vin被仪表放大器的增益G拆分后的电压差。因为比例式测量不要求I的绝对精度和稳定性,所以该恒流源各部件对温度漂移、输入偏置电流的要求大大降低,元件选择应以低噪声为主要依据。在本设计中,高精度低温漂的电压基准芯片REF5045提供大小为4.5 V,噪声小于12 μV的Vin。运放U1选用低噪声,轨到轨输出的OPA333。仪表放大器U2选用轨到轨输入的INA326,当选择R2=200 kΩ,R1=40.2 kΩ时,可设置其增益G=2R2/R1≈9.95。根据式(2),欲使I=1 mA左右(Pt100无自热效应的最大电流),则Rset应为453 Ω(1%)。

图2 恒流源原理图Fig.2 Schematic diagram of the current source

恒流源可驱动的负载主要取决于负载上的电压Vload和电流设置电阻上的电压Vset。必须保证Vload+Vset在运放U1的输出电压范围内,同时Vload+Vset/2在仪表放大器U2的输入共模电压范围内。使用5 V供电时,按低温试验中的常用阻值范围(2~120 Ω)和电缆电阻(≤10 Ω)概算,最多可驱动约30个Pt100。

2.2 放大及滤波电路设计

低温试验中用1 mA电流驱动Pt100,其两端的电压约为2~120 mV。本设计中设计了双电源仪表放大器INA828将其放大50倍供后端A/D系统采集。如用于单电源设计中,可改用INA326。INA828是目前市面上性能较好的仪表放大器,增益由单个电阻Rg决定:G=1+50 kΩ/Rg。INA828输入偏置电流为0.15 nA,即每路放大器对电流Ⅰ分流引起的误差不超过0.3 ppm;输入失调电压为20 μV,可通过参考端的调节或后端数字调零消除。

为了提高信号质量,在仪表放大器后设置低通滤波电路,可有效排除低温试验现场大型设备带来的50 Hz工频等干扰。采用了Sallen-Key四阶巴特沃斯有源滤波器,截止频率设置为10 Hz,且容易调整,直流增益为1 V/V,通带增益没有纹波,滤波效果很好。双运放选用OPA2187,其自动归零技术可提供低至1 μV的输入失调电压和0.001 μV/℃的漂移,同时具有轨到轨输出,输入共模范围包括负电源轨,非常适合用于本设计中的滤波电路。

2.3 无源器件选择

从式(1)可知,参考电阻Rf的精度直接影响Rt的测量精度,因此Rf应选择低温漂的精密金属箔电阻,其阻值为100 Ω,温漂低于5 ppm/℃。注意用高精度检定后的阻值进行计算,并尽量减少参考电阻引脚间的温度梯度,即可有效保证精度。此外,仪表放大器的增益电阻Rg也应采用低温漂电阻以减小增益漂移。

Rset,R1和R2决定了恒流源输出电流的特性,但在本设计中对精度和温漂的要求不高,因此选用1%的薄膜电阻即可。R3,R4和C1用于提供直流和交流反馈通道,不直接影响恒流源性能,对器件选型没有特殊要求。

2.4 数据采集要求

在比例式测量中,各待测电阻上的电压和参考电压应在同一时刻完成采集,以避免受恒流源和其他元件的稳定性影响。因此,应根据环境温度和待测温度的变化速率,选择扫描速率足够高的数据采集系统,或者多通道同步数据采集系统。当测量通道多时,后者在各数据同步性上有明显优势。

3 数字电路设计

3.1 主控模块

本设计的主控模块使用Arduino UNO实现。Arduino UNO是一款基于ATMega328P设计,软硬件均开源的开发平台[22],其主要功能是利用74HC595芯片实现I/O扩展,经过隔离放大后控制每个继电器的状态以及对应通道的指示灯。同时通过内置程序与串口屏通信,接收操作人员开关继电器等命令。

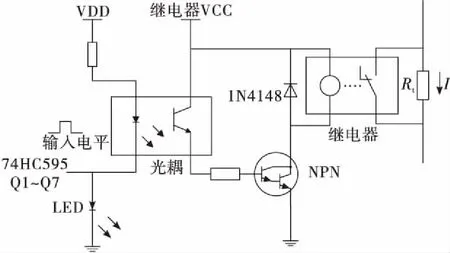

3.2 继电器控制电路

为了节省单片机的I/O口,应用74HC595芯片组成串入并出电路。74HC595是带有输出锁存功能的通用移位寄存器芯片,与继电器的连接如图 3所示。并行输出口Q1~Q7分别连接到光耦的输入端,以隔离后端负载的影响,同时连接LED进行状态显示。光耦的输出端控制NPN型达林顿管阵列ULN2803APG,驱动继电器工作。继电器的常开触点并联在Pt100两端,如欲关闭某测温通道,则令74HC595对应的并行输出口输出低电平,继电器闭合把该通道短路即可。

图3 继电器控制电路原理图Fig.3 Schematic diagram of the relay control circuit

如图1所示,仪表放大器的2个输入端以开尔文接法连接到Pt100两端,继电器的触点并联在输入端外侧,因此继电器触点状态应该不影响4线电阻测量。但是当闭合继电器,对放大电路和数据采集系统进行数字调零时,继电器的引线电阻和接触电阻将造成一定误差。因此,应选择接触电阻小的继电器,并使其连接到Pt100的线路尽量短。

3.3 串口屏

串口屏是一种集成了显示屏、触摸屏、CPU和存储器的独立显示器件,与主控模块通过串口进行通信[23-24]。本设计选用淘晶驰7英寸电阻式触摸串口屏,其VCC和GNC引脚需提供5 V供电,与主控模块通过串口0引脚(RX)、1引脚(TX)连接后,即可正常工作。

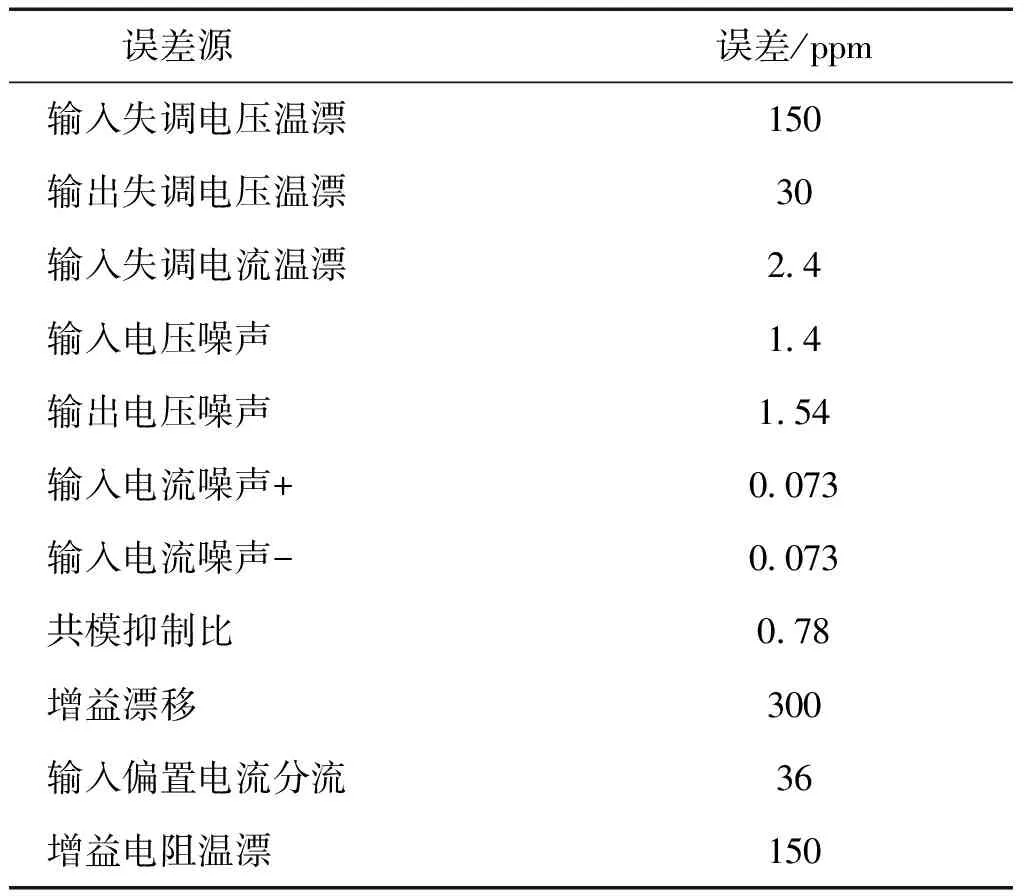

4 软件设计

软件分为嵌入式主控程序和串口屏程序。嵌入式主控程序在Arduino IDE环境下开发,其主要功能包括接收指令、输出控制和显示控制。软件的主要流程为:系统上电后,主控模块首先读取上次记录在EEPROM中的数据进行初始输出,之后等待串口输入。如果串口输入开始标志(0x72),则继续读取数据长度、命令字和数据,最后检查连续3个0xFF结束符是否正确。正确接收命令后,根据不同的命令字进行更新或复位输出缓存操作。若命令字为“S”即用户点击“应用更改”,则把输出缓存通过shiftOut等函数以串行方式输出到74HC595芯片,并写入EEPROM。程序流程图如图 4所示。此外,主控模块通过串口发送指令,可以控制触控屏的显示内容,同时接收处理串口屏发送的指令数据。

图4 测量通道配置软件流程图 Fig.4 Flowchart of the measuring channel configuration software

开发串口屏程序时,要先在厂家提供的开发环境中添加图形控件作为按钮,之后在控件的弹起事件中通过串口发送相应的指令字。编译下载后,串口屏就可以独立显示界面并响应用户操作。

5 系统误差分析

根据式(1),Rt的理论精度与Rf,Ut和Uf的测量精度有关。但实际的测量精度还与元件噪声、电磁干扰、电缆阻抗、后端A/D性能等众多因素相关,难以完全分析。其中一些误差容易通过数字校准、调零等手段校正,下面将只讨论不可调整误差,并统一折合到输入端电压估算其影响程度。设Pt100引线为0.2 mm2,长度10 m,环境温度为27 ℃,变化范围≤30 ℃,仪表放大器增益为50,输入电压为100 Ω·1 mA=100 mV,信号带宽取10 Hz。

5.1 电阻

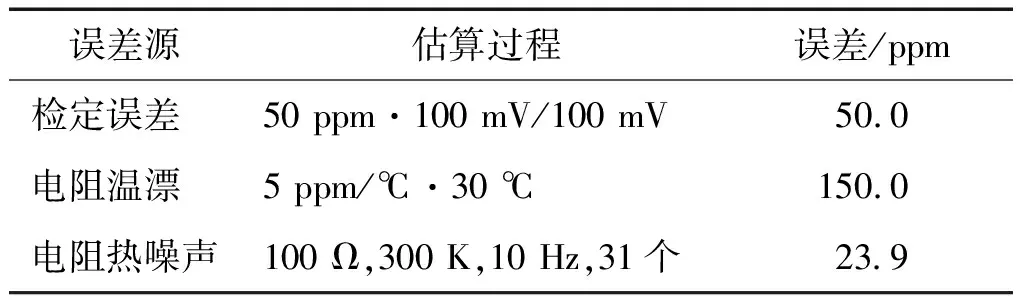

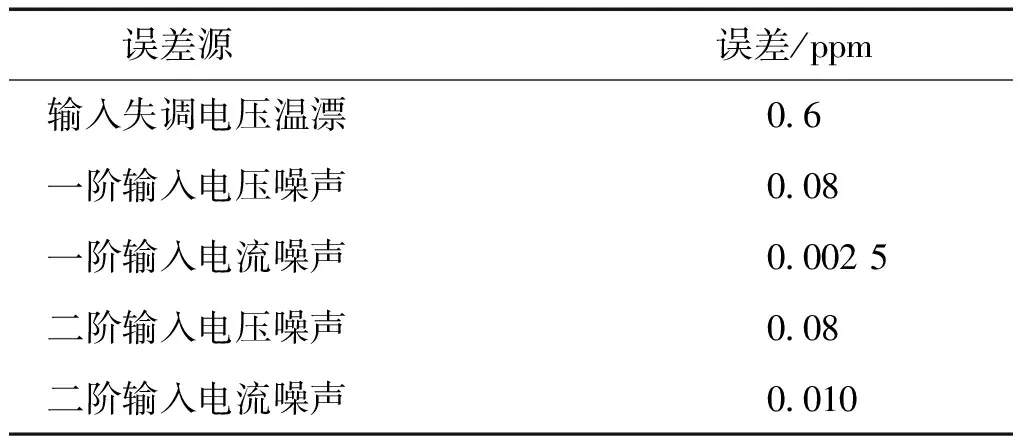

参考电阻和Pt100主要引入3个不可调整误差源:参考电阻在计算时的数值精度与检定等级有关,按0.005级估算;此外还有电阻温漂和热噪声引入的误差,如表1所示。

表1 电阻不可调整误差估算

5.2 恒流源

在比例式测量中,恒流源的主要影响体现在输出电流的噪声在Pt100等电阻上产生的电压噪声,如表2所示。

表2 恒流源不可调整误差估算

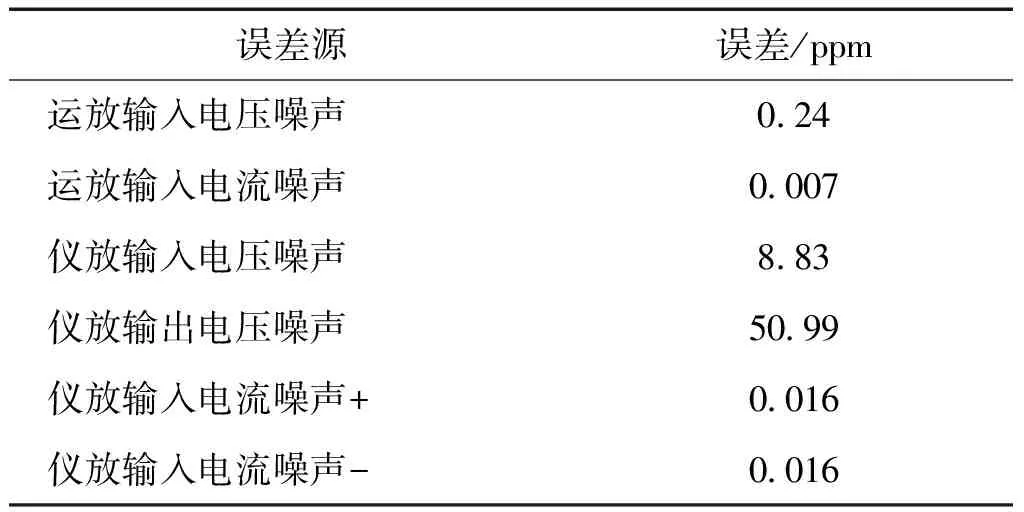

5.3 放大电路

放大电路的性能是影响系统精度的重要因素。其中输入输出失调电压和增益误差等可被校正,不可调整误差如表3所示。

表3 放大电路不可调整误差估算

其中共模抑制比指当连接多个Pt100时,各个Pt100上的共模电压不一致所引起的通道间相对误差。此处按同时连接30个Pt100时,最高侧的Pt100与参考电阻之间的共模电压差计算。此外,当系统中连接多个仪表放大器时,每个输入引脚上的偏置电流会叠加在恒流源的输出电流上,导致高侧和低侧电阻上流过的电流不一致,引入误差。因此,应尽量选择输入偏置电流小的仪表放大器。此处按连接30个仪表放大器,且所有偏置电流方向一致的最恶劣情况估算其影响。

5.4 滤波电路

滤波电路主要引入失调电压和增益误差等可被校正误差,不可调整误差主要是0.001 μV/℃的失调电压温漂和噪声,如表4所示。

表4 滤波电路不可调整误差估算

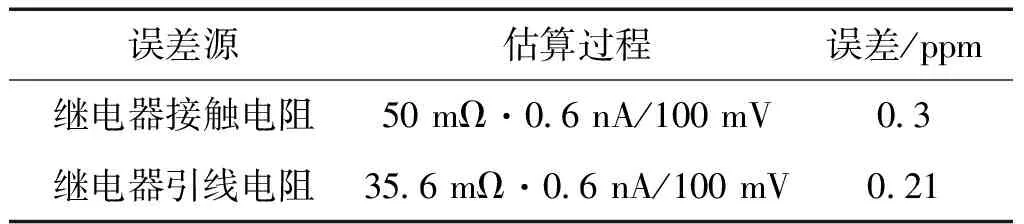

5.5 继电器

关闭恒流源并闭合继电器对每个通道进行整体数字调零时,继电器接触电阻与引线电阻位于仪表放大器输入端之间,通过失调电流引入了不可调整误差。继电器接触电阻按50 mΩ估算。引线电阻按正负每根线长20 cm估算,如表5所示。

表5 继电器不可调整误差估算

5.6 总误差估算

根据误差理论,认为上文所分析的各项误差之间相互独立。把上述各分项误差求均方根,则可估算本系统测量电阻时的总不可调整误差约为0.040 7%。可见仪表放大器的增益温漂为主要误差源,其余几个较大的误差源也与温漂有关。因此在电路使用过程中应尽可能保持环境温度稳定。

6 测试与试验

6.1 模拟电阻测试

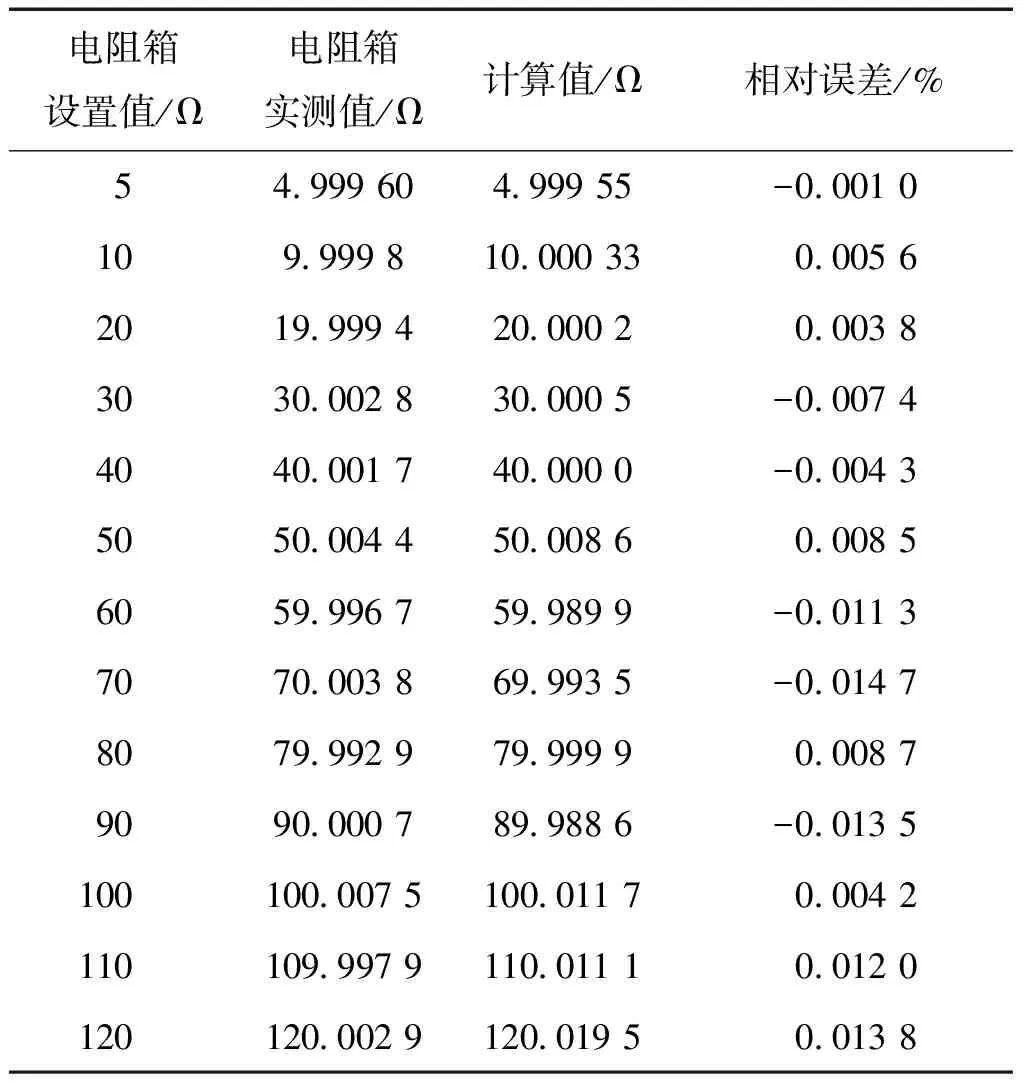

为评估电路性能,利用ZX25a型精密可调电阻箱调节成2~120 Ω的不同阻值代替铂电阻,并串联19只100 Ω,1%电阻模拟多路同时测量。利用Keithley 2000六位半数字多用表4线制测量参考电阻和可调电阻箱的阻值(测量精度0.008%),并利用2台同样的多用表测量放大后的Ut和Uf(测量精度0.002%),计算出阻值后与多用表的测量值比较,结果如表 6所示。测试结果显示电阻测量相对误差小于0.02%,在77 K时造成的温度误差小于1.7 mK。

表6 模拟电阻测试结果

6.2 现场校准

为测试电路的实际测温精度,根据氮沸点比较法[25]设计了现场校准试验。在液氮比较槽中注满液氮,待槽温稳定度优于5 mK/10 min后,把2支WZPB-11A型二等低温铂电阻温度计插入到等温铜块底部,其中一支作为监视用,一支用于被检。待温度达到热平衡后,利用FLUKE 1594A超级测温电桥测量被检温度计电阻,再用本文电路和Keithley 2000数字多用表测量。共进行2次循环4组数据,计算被检温度计的测量平均值,并根据温度计检定证书上的数据换算成温度。试验结果显示在氮沸点,温度测量误差为-2.32 mK,符合二等温度计的精度范围。

把上述校准过程中的电压测量装置从数字多用表更换成试验现场实际使用的Pacific 6000数据采集系统(精度0.05%),用2个通道分别测量Ut和Uf,再次进行校准试验。结果温度测量误差为-4.16 mK,符合二等温度计的精度范围。

6.3 实际试验应用

本文设计的电路在某型号低温贮箱排放试验中应用,在液氮温度下,同时利用28路Pt100测量贮箱和加排管路的壁温。系统连续正常运行7天,正确获得了所需数据。

7 结语

本文设计了集成恒流源和放大滤波功能的多路串联式铂电阻测温电路,开发了通道控制和人机交互界面,方便与各种数据采集系统配合使用。其比例式测量方法对恒流源等部件的精度和漂移要求不高。串口屏提供了友好的人机交互界面,可广泛应用于实验室和试验现场的低温测量系统中。