助推分离对氧泵工作特性影响的模拟试验

李 建,安 阳,石文靓

(北京航天动力研究所,北京 100076)

0 引言

涡轮泵作为液体火箭发动机的重要组件,涡轮泵性能对发动机工作性能影响较大[1]。当离心泵内局部区域的静压小于当地温度下液体饱和蒸汽压,该处的液体即产生气泡,气泡随着液流进入高压区,重新凝结并出现水击现象的全过程被称为泵的气蚀[2-4]。

离心泵发生气蚀时,推进剂中出现大量的气泡,使得原本连续的流体出现流动间断问题,流体流动方向开始发生变化,打乱了原来流场的流态,加大了流动中的能量损失,引起离心泵效率的下降。当气泡被带到高压区,气泡会迅速溃灭,流体质点间的碰撞和对离心泵组件不断冲击,会在离心泵内产生强烈的脉动冲击,并伴随高频率的振动,气蚀严重时会引起离心泵损坏。尤其当气蚀产生的振动同发动机其他组件自振频率相近时,会产生共振引起发动机其他组件的破坏。低温推进剂气蚀是一种温度更接近饱和温度的流体气蚀,同常温流体相比,低温流体液气密度比小两个数量级,为了维持气蚀区压力平衡,更多的低温流体会被气化,同时伴有大量的气化潜热转化,会产生更明显的压降[5-9]。

综上所述,气蚀可能会引起泵性能降低,部件腐蚀、结构振动,严重影响了泵的性能和工作可靠性。火箭飞行过程中,助推发动机分离时,芯级发动机氧泵入口压力快速下降,虽然持续时间较短,但有可能会引起氧泵的气蚀。所以对氧泵气蚀特性的研究对保障发动机的正常工作很有必要。液体火箭发动机工作是一个多组件组合、多学科融合、多状态耦合的热力学过程。仿真手段具有花费少、响应快等优点,但建模过程中存在简化,无法模拟真实的工作过程[10-15]。单独的离心泵气蚀试验无法全面地考虑发动机组件之间的相互影响。因此搭载发动机整机试车进行氧泵气蚀特性研究,可以更为准确地反映发动机整机状态下短暂气蚀对氧泵和发动机性能的影响。

1 试验方案

1.1 发动机系统

氧泵气蚀研究试验搭载试车的发动机为燃气发生器循环氢氧发动机。图1为发动机系统示意图。发动机采用双涡轮泵并联结构,液氢由氢泵增压后,一部分液氢进入燃气发生器,另一部分经过推力室冷却夹套后进入推力室。液氧由氧泵增压后,一部分液氧进入燃气发生器,另一部分进入推力室氧头腔。发生器内产生燃气分别驱动氢氧涡轮,做功后分别从涡轮排气管排出。发动机液路和气路的流量分别由汽蚀管和音速喷嘴控制。

图1 燃气发生器循环氢氧发动机系统图Fig.1 System diagram of hydrogen/oxygen rocket engine with gas-generator cycle

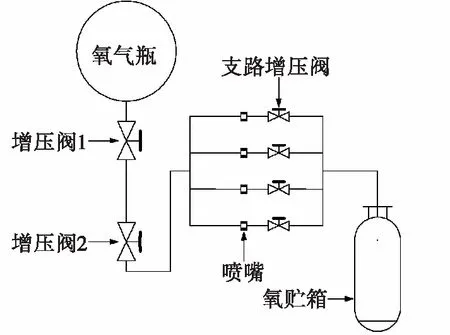

1.2 氧箱增压系统

图2为发动机试车氧箱增压系统示意图。氧路增压系统由16 MPa高压氮气瓶、增压阀1、增压阀2、4个支路增压阀、4个气流喷嘴、氧贮箱和连接管路组成。增压阀1、增压阀2的作用是打开和切断增压气源,该处采用冗余设计,防止其中一个阀门失效后无法及时切断增压气。下游分为4条支路,每条支路都有一个气流喷嘴和支路增压阀,通过控制增压气流量来控制氧贮箱增压的速度。4条支路的增压氮气汇总后进入液氧贮箱,挤压液氧供给发动机。

图2 氧箱增压系统示意图Fig.2 Schematic diagram of oxygen tank pressurization system

1.3 试验内容

在发动机进行试车时,通过关闭液氧贮箱增压阀1和增压阀2,切断贮箱增压气源,逐渐降低氧泵入口压力的方式,使氧泵逐步进入气蚀状态。共进行了2组4次整机状态下氧泵气蚀研究试验。

1.3.1 氧泵气蚀试验

进行了2次氧泵气蚀试验(试验代号:试验A和试验B),试验目的是通过搭载整机试验获取真实介质下氧泵发生气蚀时,氧泵主要参数的变化情况。为了避免氧泵气蚀过度发展造成氧泵结构破坏,设置了气蚀紧急关机条件。

1.3.2 氧泵气蚀恢复试验

进行了2次氧泵气蚀恢复试验(试验代号:试验C和试验D),试验目的是考核氧泵经过短暂气蚀随后脱离气蚀的工作特性。与氧泵气蚀试验的区别主要体现在氧泵气蚀后的处理方式,气蚀试验氧泵气蚀后不做处理直至发动机触发气蚀紧急关机条件,结束试验。而气蚀恢复试验通过新增的氧泵气蚀增压判据,用以识别氧泵是否进入气蚀状态,当识别氧泵进入气蚀状态后,触发氧箱增压条件对氧箱增压至额定状态,使氧泵脱离气蚀状态,稳定工作至主级正常关机。

1.4 试验参数监视条件设置

发动机整机地面试验具有高风险、高费用、时间短、故障发展迅速等特点。试验过程中出现的故障可能在极短的时间内迅速发展,造成灾难性后果。由于故障发展极其迅速,试验台操作员没有足够时间进行判断,往往无法采取有效措施[16]。目前大型液体火箭发动机试验台测量系统包括推力测量、压力测量、转速测量、温度测量、振动测量等多种测量手段,试验过程中进行实时监测[17-18]。为了能在故障发生时,及时有效识别并进行关机保护,在进行试验前,需要选取若干关键测量参数设置自动紧急关机条件,对发动机试验进行实时监控。

本文在进行紧急关机和气蚀增压条件设置时,选取氧泵转速和氧泵出口压力作为实时监控参数。发动机起动一定时间后,对氧泵转速和氧泵后压力进行监控,每隔0.1 s对2个参数进行一次判读,若连续3次判读均满足气蚀增压条件则对氧箱进行自动增压,恢复至贮箱额定压力。若气蚀发展致参数连续3次满足紧急关机条件,则发动机实施紧急关机。监视参数参照发动机正常工作的参数设置,设置时留有合理参数偏离空间。

2 试验结果与分析

本文进行的4次试验,参与每次试验的发动机和氧泵都不相同。由于不同的氧泵、发动机和试验工况之间存在个体差异,在进行试验结果分析时,不同试验之间参数不具有可比性。

2.1 氧泵气蚀试验

2.1.1 试验A

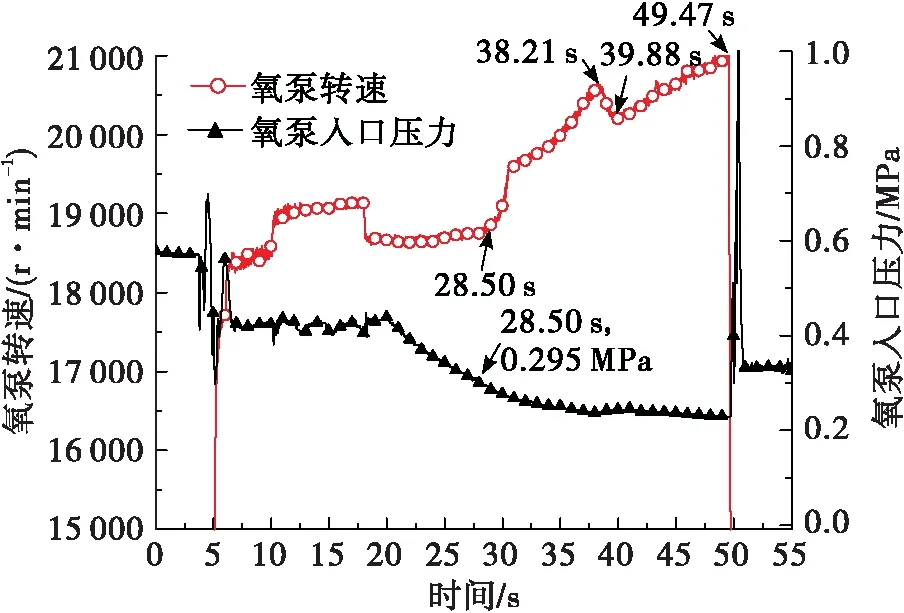

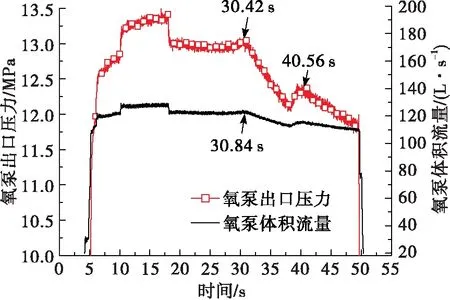

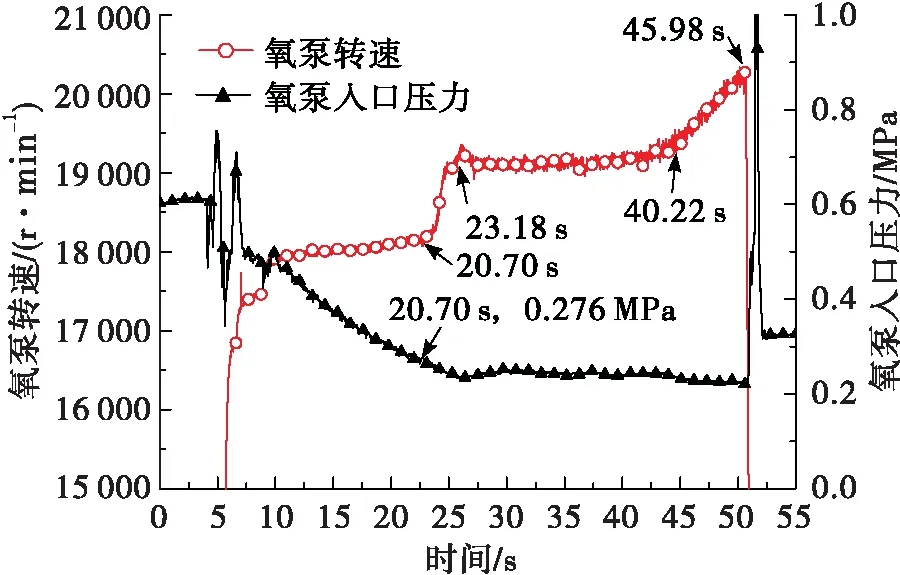

试验A在发动机点火起动20 s时,同时关闭氧箱增压阀1和增压阀2,彻底切断氧贮箱增压气源。参数变化曲线如图3和图4所示。

图3 试验A氧泵转速和氧泵入口压力曲线 Fig.3 Speed and inlet pressure curves of oxygen pump in test A

图4 试验A氧泵出口压力和氧泵体积流量曲线 Fig.4 Outlet pressure and volume flow rate curves of oxygen pump in test A

可以看出,增压阀1、2同时关闭后,氧泵入口压力缓慢下降,氧泵参数维持了一段时间的稳定状态,在28.50 s氧泵入口压力为0.295 MPa时,氧泵转速开始迅速上升,进入浅气蚀状态;约2 s后,氧泵出口压力和氧泵流量开始下降。主级约38 s时,氧泵入口压力下降趋缓,且有个微小的向上的压力波动,发动机各性能参数均有反应,氧泵转速下降、氧泵出口压力上升,氧泵气蚀也得到短暂的缓和。随着氧泵入口压力再次下降,氧泵气蚀继续加剧,49.47 s触发紧急关机条件,发动机执行紧急关机。

2.1.2 试验B

同试验A相比,试验流程大体相同,不同的是试验B在氧泵进入气蚀后,通过维持氧泵入口压力一段时间稳定,观察了氧泵气蚀状态的维持情况。

试验B参数变化曲线如图5和图6所示。20.70 s氧泵入口压力降至0.276 MPa时,氧泵进入浅气蚀状态。22.60 s后,通过增压电磁阀维持箱压,氧泵参数维持在一个相对稳定的水平,说明此阶段气蚀状态也相对稳定。40.00 s重新切断增压气源,氧泵迅速气蚀,45.98 s触发紧急关机条件,发动机自动紧急关机。

图5 试验B氧泵转速和氧泵入口压力曲线 Fig.5 Speed and inlet pressure curves of oxygen pump in test B

氧泵气蚀试验表明:①氧泵发生气蚀时,氧泵转速上升,氧泵出口压力和氧泵体积流量下降,氧泵转速最先反应;②气蚀状态的发展对氧泵入口压力较为敏感,入口压力稳定可以使气蚀保持在一个相对平稳的状态;③实际热试车氧泵入口气蚀压力高于当地温度下的饱和蒸汽压。这是因为液氧流过离心泵叶片时,会在叶片进口部分的背面型面形成一个低压区,流速越大,该处静压就越低。当该处静压低于当地温度的饱和蒸汽压时,就会首先发生气蚀。

图6 试验B氧泵出口压力和氧泵体积流量曲线 Fig.6 Outlet pressure and volume flow rate curves in test B

2.2 氧泵气蚀恢复试验

2.2.1 试验C

图7 试验C氧泵转速和氧泵入口压力曲线 Fig.7 Speed and inlet pressure curves of oxygen pump in test C

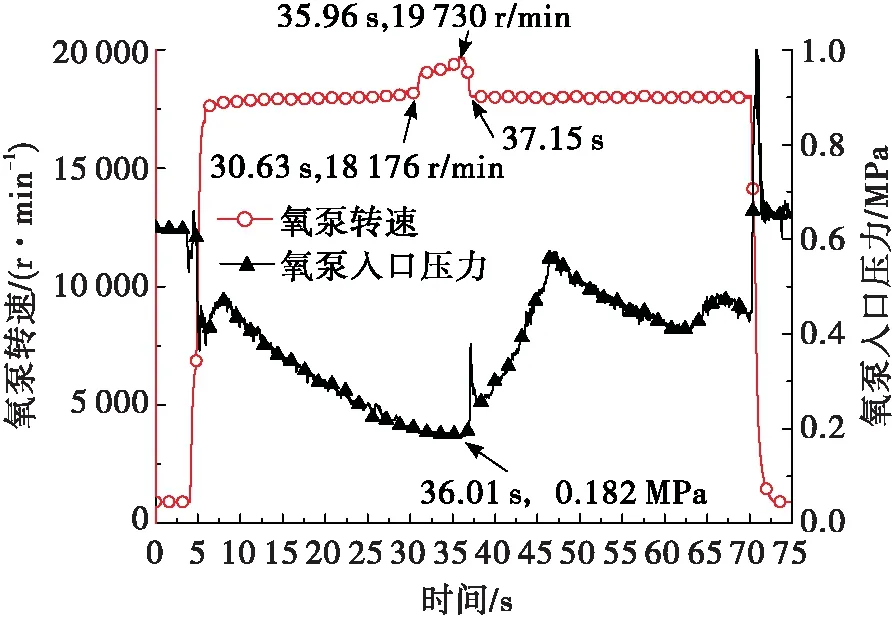

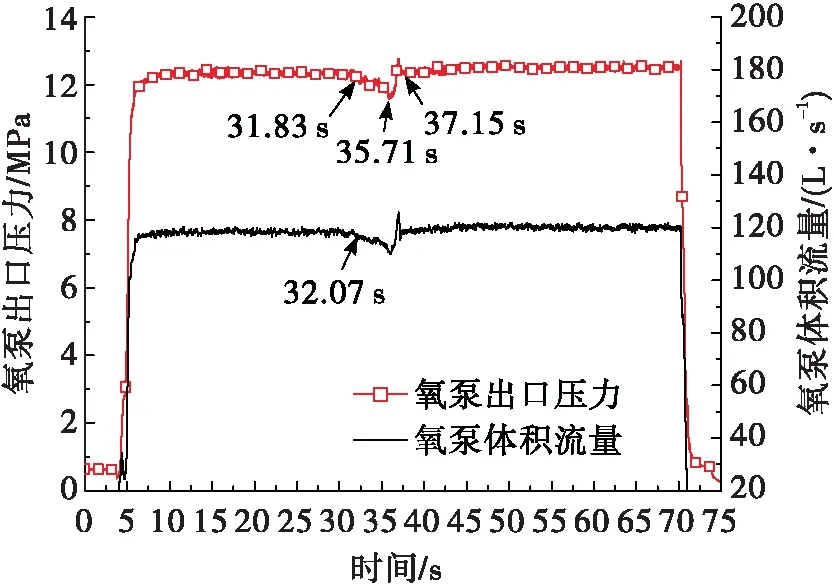

试验C参数变化曲线如图7~图9所示。发动机起动10 s时,同时关闭氧箱增压阀1和增压阀2。31.12 s氧泵转速开始迅速升高,氧泵进入浅气蚀状态。34.99 s氧泵出口压力和氧泵转速触发氧泵气蚀自动增压条件。由于增压气输送管道较长,对氧贮箱的增压有一定延迟滞后,所以氧泵入口压力继续下降,气蚀继续发展,转速达到最高时相比稳定状态升高了约1 180 r/min。36.23 s氧泵转速和出口压力逐渐恢复至未气蚀状态,氧泵脱离气蚀状态,气蚀持续时间约5.11 s。氧泵进入气蚀状态后,氧泵轴向振动也快速响应,氧泵轴向振动最高幅值相比稳态值增大约70%,氧泵脱离气蚀状态后,振动也回到平稳状态。

图8 试验C氧泵出口压力和氧泵体积流量曲线Fig.8 Outlet pressure and volume flow rate curves in test C

图9 试验C氧泵轴向振动幅值Fig.9 Axial vibration of oxygen pump in test C

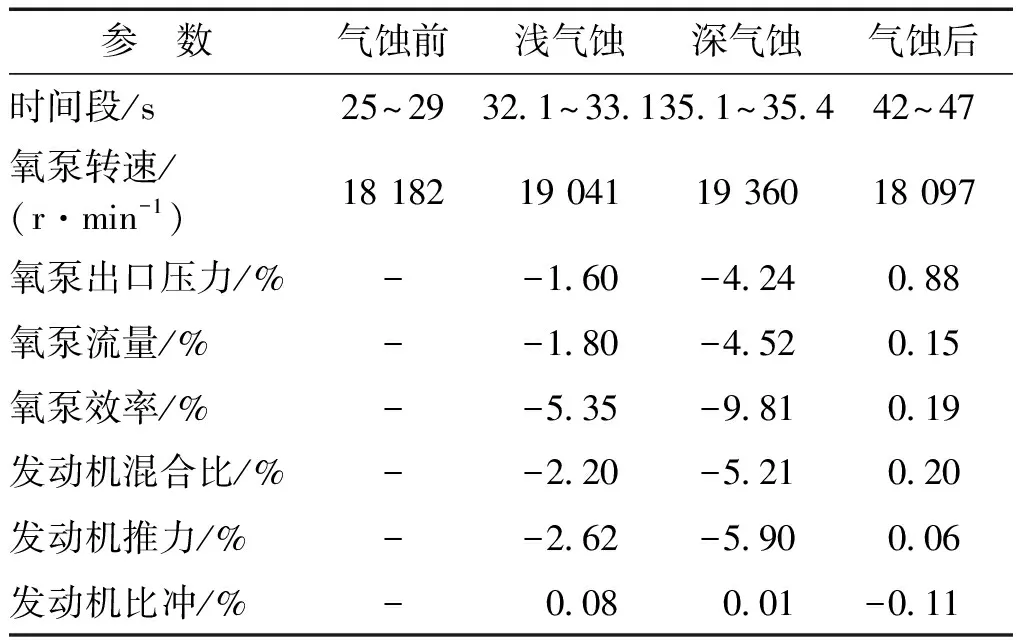

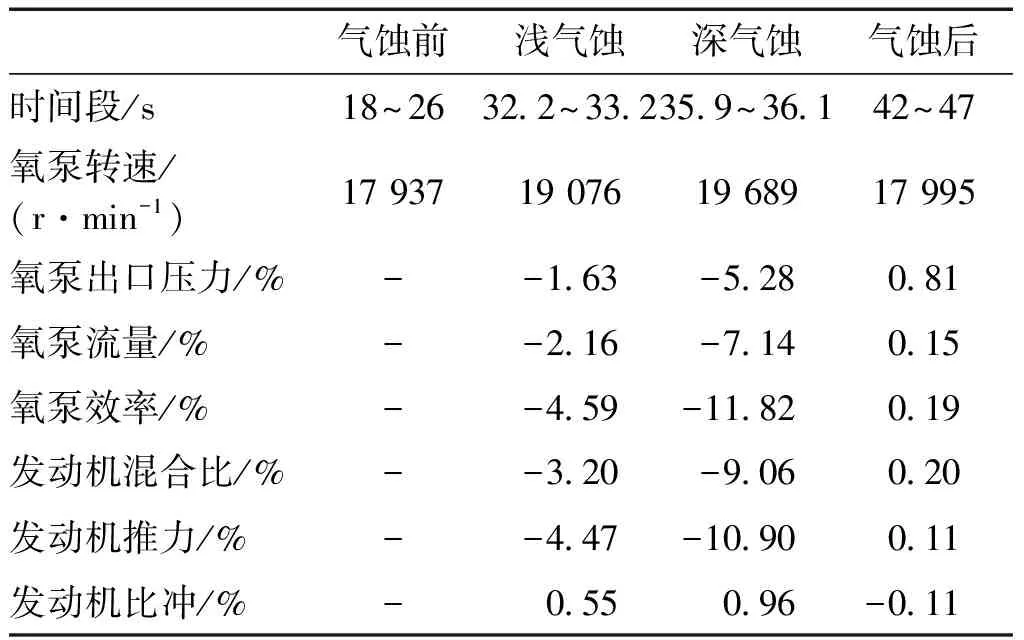

由于氧泵入口增压的滞后性,触发氧泵气蚀增压条件后氧泵气蚀进一步发展,35.1~35.4 s进入深气蚀状态。表1为试验C氧泵气蚀发生时及气蚀前后平稳段,氧泵和发动机性能参数对比。可以看出氧泵在发生气蚀时,氧泵效率明显降低,浅气蚀与深气蚀状态下降幅值分别达到4.55%与8.35%;发动机混合比浅气蚀与深气蚀状态下降幅值分别达到2.02%与5.21%,发动机推力浅气蚀与深气蚀状态下降幅值分别达到2.62%与5.90%。而气蚀前后氧泵参数和发动机性能参数基本恢复至气蚀前状态。因此经过本次试验可认为氧泵在经历时间约6 s、转速升高量约1 200 r/min的短暂气蚀状态时,氧泵性能无明显变化,在正常波动范围以内。

表1 试验C氧泵气蚀前后性能参数

Tab.1Performance of oxygen pump before and after cavitation in test C

参 数气蚀前浅气蚀深气蚀气蚀后时间段/s25~2932.1~33.135.1~35.442~47氧泵转速/(r·min-1)18 18219 04119 36018 097氧泵出口压力/%--1.60-4.240.88氧泵流量/%--1.80-4.520.15氧泵效率/%--5.35-9.810.19发动机混合比/%--2.20-5.210.20发动机推力/%--2.62-5.900.06发动机比冲/%-0.080.01-0.11

注:表中性能参数为相应时间段均值,性能参数变化百分比以气蚀前为基准值,下表同。

2.2.2 试验D

试验D同试验C试验流程一致,不同的是通过放宽气蚀增压条件,容许试验D在进入更深气蚀状态后再进行氧箱增压。参数变化曲线如图10~图12所示。试验D 进入气蚀状态后,氧泵转速达到最高时相比稳定状态升高了约1 750 r/min,气蚀持续时间约6.52 s。氧泵轴向振动曲线随着气蚀发展快速响应,氧泵轴向振动最高幅值相比稳态值增大约90%。

图10 试验D氧泵转速和氧泵入口压力曲线 Fig.10 Speed and inlet pressure curves of oxygen pump in test D

图11 试验D氧泵出口压力和氧泵体积流量曲线Fig.11 Outlet pressure and volume flow rate of oxygen pump in test D

图12 试验D氧泵轴向振动幅值Fig.12 Axial vibration of oxygen pump in test D

表2为试验D氧泵气蚀发生时及气蚀前后平稳段,氧泵性能参数对比。

表2 试验D氧泵气蚀前后性能参数

可以看出试验D和试验C,试验参数变化规律一致,证明了气蚀恢复试验结果的有效性。同试验C相比,试验D发动机和氧泵性能参数变化更大,故气蚀对发动机和氧泵性能参数影响与气蚀程度有关。试验C和D证明,氧泵经过短暂气蚀后,泵性能无明显变化,不影响发动机后续工作性能。

3 结论

本文通过搭载氢氧发动机整机试车,进行了2组4次氧泵气蚀研究试验。主要结论如下:

1)氧泵发生气蚀时,泵转速最先反应。转速升高约1 800 r/min的气蚀程度,会造成氧泵流量下降7.14%、氧泵效率下降11.82%、发动机推力降低10.90%、氧泵轴向振动幅值增大约90%。

2)氧泵在经历时间约7 s、转速升高量约1 800 r/min的短暂气蚀状态后,氧泵性能无明显变化,发动机性能参数也基本恢复。火箭助推分离即使造成氧泵短暂的气蚀也不会影响发动机和氧泵后续的工作性能。