推力室钎焊身部X射线数字成像检测技术

任文坚,刘 贞,张 腾,刘国增,王永红

(西安航天发动机有限公司,陕西 西安 710100)

0 引言

推力室身部是液体火箭发动机关键组件,其制造难度大、周期长、成本与价值高,工作时需承受高温、高压等恶劣环境考验。身部在钎焊过程中可能产生未钎着缺陷和通道堵塞,未钎着缺陷会降低夹层连接强度且容易发生液体串流,而通道若发生堵塞则发动机工作时会引起局部再生冷却障碍,造成内壁过热烧穿,总之,这些不良缺陷若不能及时被检测出来且被排除将会严重影响产品性能,降低发动机的质量可靠性[1-3]。由于受产品结构限制,身部钎焊质量检测此前一直采用常规X射线胶片照相手工拍片工艺,为了兼顾检测效率,采用较大的单次透照面积,导致底片影像变形大,黑度不均匀。此外,常规X射线胶片照相检测工艺包含透照布置、曝光、暗室处理等多个环节[4],容易导致检测一致性差;底片也不能进行对比度以及图像处理,部分小缺陷容易出现错漏检风险;再加上产品体积大、检测分区数量多,检测效率低;X射线胶片照相手工拍片工艺已难以满足发动机高可靠性、高密度生产与发射需求[5]。

针对推力室身部钎焊质量检测需开展新的检测工艺方法研究,X射线数字成像检测技术(DR)是近年来兴起的一种基于现代传感器技术和信息处理技术而发展起来的新的检测方法,具有检测效率高、图像易存储、数字化、容易实现自动化等优点,在工业无损检测和医疗诊断领域具有广泛而重要的应用价值[6-11]。本文通过推力室身部钎焊缝结构特点分析、X射线数字成像检测系统开发、检测新工艺试验、检测结果分析等研究工作,实现推力室身部钎焊缝X射线数字化自动检测,从而提高检测能力与效率,并进一步提升液体火箭发动机产品质量与可靠性。

1 结构特点

1.1 推力室身部钎焊缝结构

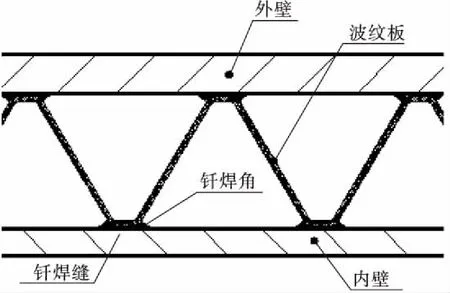

1.1.1 波纹板钎焊缝

波纹板式钎焊结构为板式内、外壁中间夹波纹板的结构,经高温钎焊成为产品,图1为波纹板钎焊缝的结构示意图。波纹板与内外壁焊前装配间隙小,钎焊时对内腔抽真空,使内外壁发生高温蠕变而向波纹板贴合,使波纹板小平面与内外壁的钎焊缝厚度为0.08 mm,并在两侧形成焊缝圆角,成型后的焊缝由钎料、基体的化学元素相互扩散后形成的连接接头与焊缝圆角两部分组成[12]。

图1 波纹板钎焊结构Fig.1 Corrugated plate brazing structure

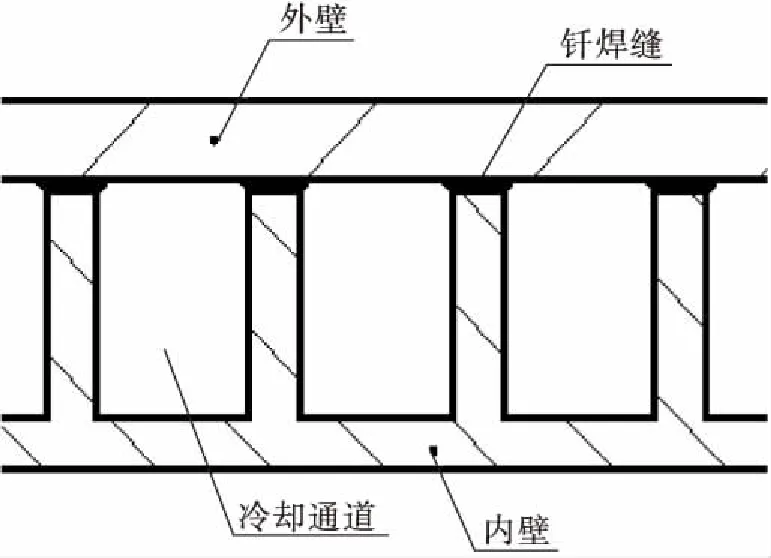

1.1.2 铣槽钎焊缝

铣槽式结构的内壁和外壁均为板式,内壁铣槽后与外壁进行钎焊。内外壁焊前装配间隙小,钎焊时对内腔抽真空,外壁高温蠕变向内壁筋肋小平面贴合,贴合紧密,其间隙仅有0.02 mm,肉眼观察无明显焊缝和焊角[12],图2为铣槽钎焊缝结构示意图。

图2 铣槽钎焊结构Fig.2 Milling groove brazing structure

1.2 推力室身部钎焊缝X射线检测特点

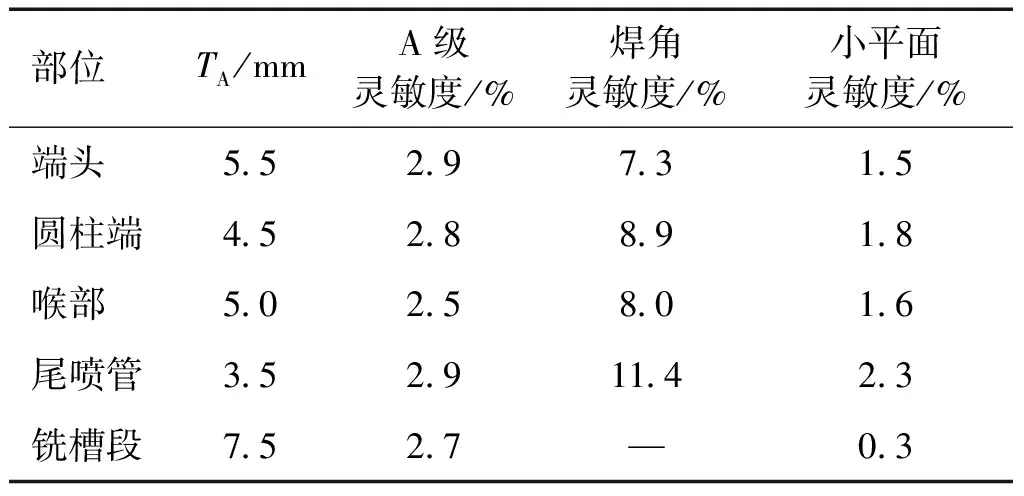

待检区域的X射线检测灵敏度达到A级灵敏度要求时视为有效检测,采用像质计灵敏度表示,即在不同透照厚度范围上放置同种材料制成的不同直径的细丝,当底片上可清楚显示该丝径且长度不小于10 mm时,则认为图像质量满足像质计灵敏度要求。X射线照相的相对灵敏度为

(1)

式中:TA为被检部位的穿透厚度,mm;d为射线照片上可识别金属丝最小直径或焊角、小平面的厚度,mm。

将文献[13]中金属材料单壁透照时的像质要求数据、波纹板焊角d1=0.4 mm、波纹板小平面厚度d2=0.08 mm、铣槽段小平面厚度d3=0.02 mm代入公式(1),可计算出推力室身部各部位X射线检测相对灵敏度如表1所示。

表1 推力室身部各部位X射线检测灵敏度

Tab.1 Sensitivity of X-ray detection for various parts of thrust chamber body

部位TA/mmA级灵敏度/%焊角灵敏度/%小平面灵敏度/%端头5.52.97.31.5圆柱端4.52.88.91.8喉部5.02.58.01.6尾喷管3.52.911.42.3铣槽段7.52.7—0.3

由表1可知,钎焊身部各部位焊角的相对灵敏度远大于A级像质计灵敏度,因此常规X射线胶片照相检测时容易识别出焊角影像;但对于钎焊小平面,各部位的相对灵敏度均小于A级像质计灵敏度,常规X射线胶片照相检测时,仅在钎焊料完全缺失存在流头时才能检出。对于铣槽钎焊结构,其0.3%的相对灵敏度,常规X射线胶片照相则很难检出未钎着缺陷。

2 X射线数字成像检测系统

2.1 系统原理

强度均匀的射线束透照物体时,如果物体局部区域存在缺陷或结构差异,这种缺陷或差异将改变物体对射线的衰减,使得不同部位穿透的射线强度不同。采用一定的成像物质检测记录透射射线的强度,对记录的成像物质进行处理或识别后,即可观测物体内部的缺陷和结构情况[14]。

射线数字成像采用探测器记录射线,射线穿透工件后,探测器将光信号转化为电信号,将采集到的数据进行处理,在显示器上呈现一定灰度值的图像,根据图像的明暗变化,来判定被检产品的内部质量情况。在射线透照的同时可实时观察到图像,实时获取被检对象中缺陷的性质、尺寸、位置及分布等数据。探测器的宽容度高,调节范围广,一次透照后,通过图像处理可以识别不同厚度的内部情况,而无需进行再次曝光[15]。射线数字成像检测过程分为透照、信号探测与转换、图像显示与评定3个基本阶段[16]。

2.2 系统组成

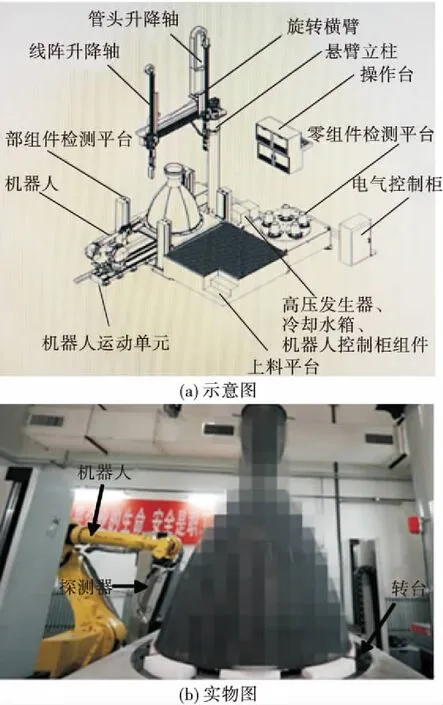

推力室身部X射线数字成像自动检测系统由X射线机、探测器、机器人、旋转转台、机械系统、电器系统、计算机控制系统、软件系统、辐射防护装置等组成。

X射线机采用可变焦点射线机,其焦点尺寸分别为0.25,0.30,0.5,0.8 mm;面阵探测器(将射线信号转换为电信号的装置)选用非晶硅面阵探测器,其像素尺寸为200 μm,有效成像面积为200 mm×200 mm。工业机器人采用6个自由度自由调节,并由全伺服控制机械运动,机器人控制面阵探测器沿工件外型面进行运动,射线源自动读取机器人的高度进行同步,完成检测程序示教后,由机器自动完成推力室身部X射线数字成像检测。根据不同发动机型号的身部产品进行分类,每一类对应相应示教程序,检测时只需根据被检产品种类直接调用相对应的示教程序即可。

3 检测试验

3.1 透照分区试验

推力室身部采用射线源在内单壁单影透照,如图3所示。推力室身部按设计要求需要进行100%射线检测,由于身部型面为连续曲面,不同高度方向存在多个厚度变化的特征区域,如端头、圆柱段、收敛段、喉部、尾喷管、搭板等;因此需要综合考虑产品结构特点、面阵探测器尺寸以及透照布置从高度方向和圆周方向分别进行检测分区。

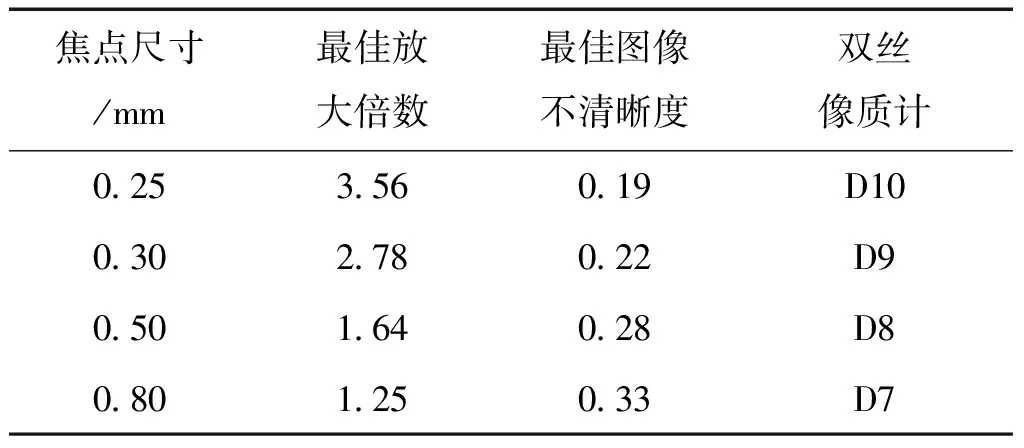

依据射线检测标准,不同的焦点尺寸允许的放大范围不同;随着焦点尺寸的增加,最佳放大倍数变小;为获得最佳的图像质量,允许的几何放大倍数变小。不同焦点尺寸下可达到的最佳图像不清晰度如表2所示。

图3 推力室身部X射线数字成像自动检测系统 Fig.3 Automatic X-ray digital imaging detection system for thrust chamber body

表2 不同焦点下最佳图像不清晰度

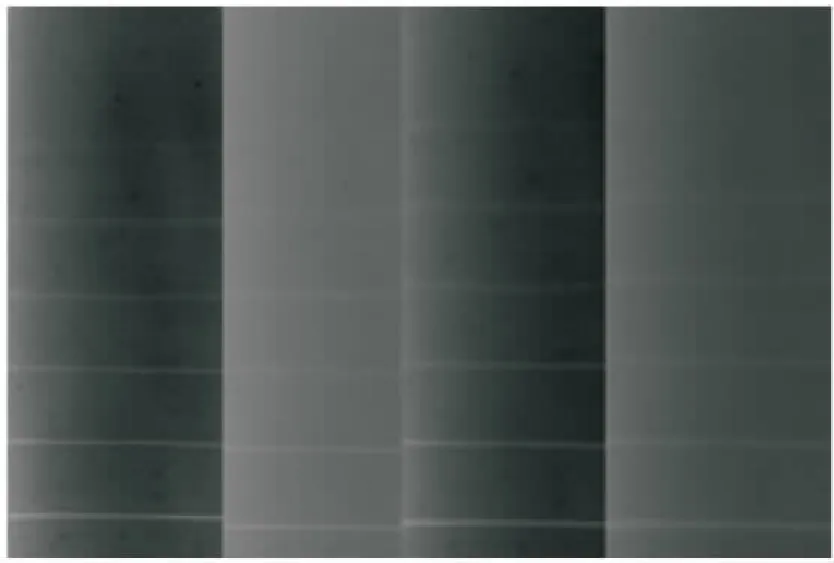

身部的厚度范围为3~5 mm,为验证不同放大倍数对灵敏度的影响,采用3~5 mm钢平板试验件进行验证,试验结果表明在最佳放大倍数下的检测灵敏度最高,如图4所示从左到右的放大倍数分别为3.56,2.78,1.64,1.25,最佳放大倍数下,像质计灵敏度达到W19,高于标准B级要求的W17。在最佳放大倍数下可获得最高的图像分辨率,但由于空间位置影响部分位置无法满足最佳放大倍数要求,只能选择小焦点尺寸来改善检测图像质量[17]。

放大透照时,实际检测面积与探测器的面积不能同等大小直接对应,需对身部进行分区试验,通过放大倍数计算,粘贴搭接标识后进行分区验证,经过多次优化验证,最终确定分区数量,如二级钎焊身部高度方向需分24个检测分区,每个高度对应周向分不同的分区数,整个钎焊身部共分535个区,对应535张图像。然后依据具体检测分区对探测器机器人运动路径进行一一规划以及示教程序设定。

图4 不同放大倍数下的像质计灵敏度 Fig.4 Sensitivity of image quality meter under different magnification times

3.2 检测灵敏度试验

检测参数包括透照参数及散射线防护、探测器响应和坏像素校正等。采用射线胶片照相检测时,高电压会提高本底灰雾度,造成信噪比下降,检测标准规定,满足射线能穿透被检产品的前提下,应尽量选择低电压,通过增加曝光时间来提高底片的信噪比[18]。实际检测时,考虑检测的效率,不能无限增加时间。标准规定了最小的曝光量及不同厚度下的最高电压。

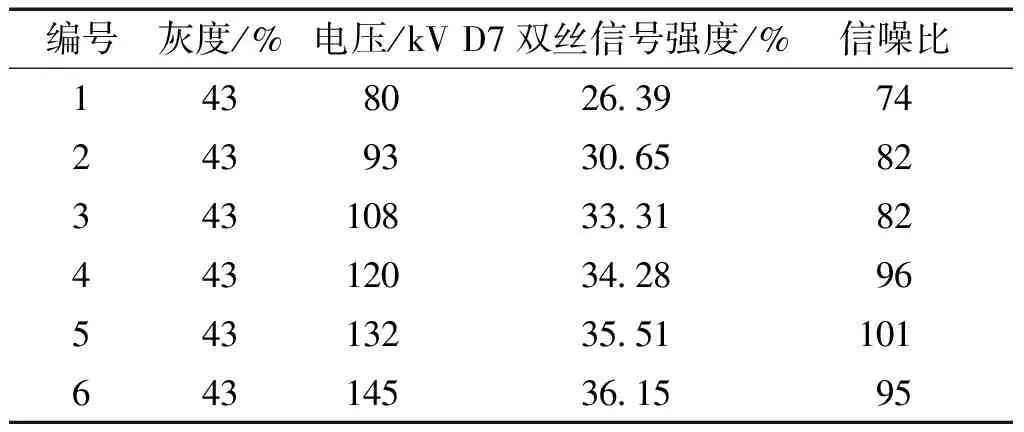

针对X射线数字成像检测技术,相关标准仍然参照常规射线胶片照相对最高电压进行了规定,并且又表示X射线数字成像可以突破最高电压的限值,但不能偏离太大,具体偏离值不确定,因此需对透照电压进行试验验证,表3为推力室身部在不同透照电压下的检测图像结果分析,其中D7双丝指的是标准中的第7号双丝[19]。

试验结果表明:对于射线数字成像检测,适当地提高透照电压,有利于提高检测图像的分辨率及信噪比。面阵探测器的固有不清晰度随着透照电压的增加基本不变,而透照电压的增加对曝光量的影响则为指数关系,因此,适当地提高电压,可以大幅改善检测图像的信噪比。

表3 不同电压下身部检测图像结果对比表

Tab.3 Comparison table of lower body detection image results under different voltages

编号灰度/%电压/kVD7双丝信号强度/%信噪比1438026.39742439330.658234310833.318244312034.289654313235.5110164314536.1595

数字图像获得过程中,图像数字化采样频率、图像位数直接决定图像质量。如何设置采样间隔与采样位数取决于图像与效率的平衡,采样间隔决定了系统的实际检测分辨率,采样位数决定了实际检测的对比度灵敏度。

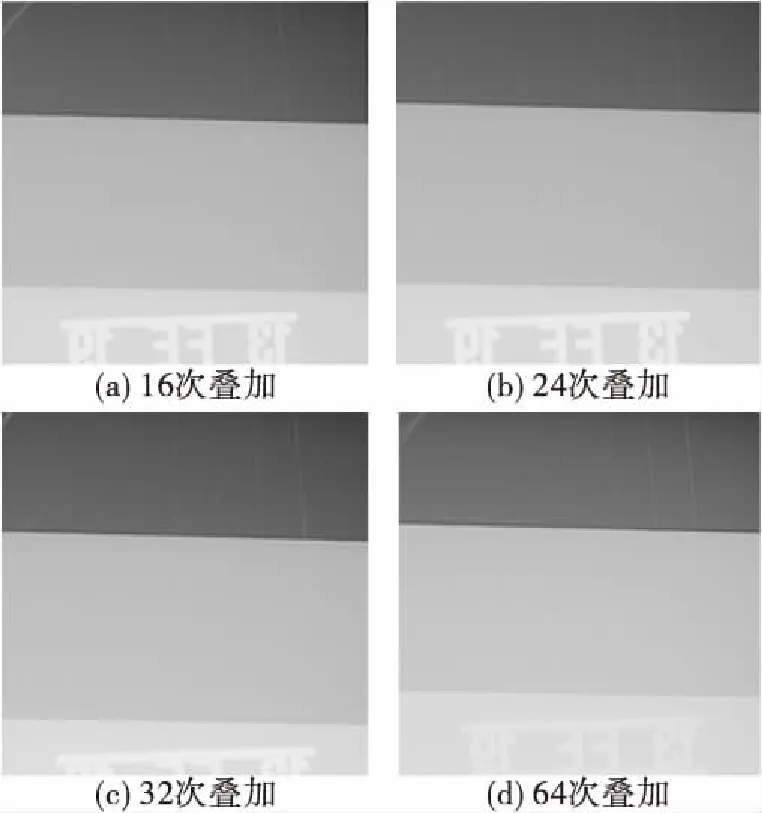

系统采用16位、帧速30帧/s的面阵探测器,对推力室身部钎焊缝进行检测对比试验。不同采样间隔获得的图像叠加效果如图5所示,可见24次的叠加就可以获得满足检测需求的图像质量,超过24次后图像质量提升较小,但是会导致采集时间、处理时间增加。

图5 叠加次数对检测图像结果影响对比Fig.5 Comparison of influence of overlay times on results

4 检测结果与分析

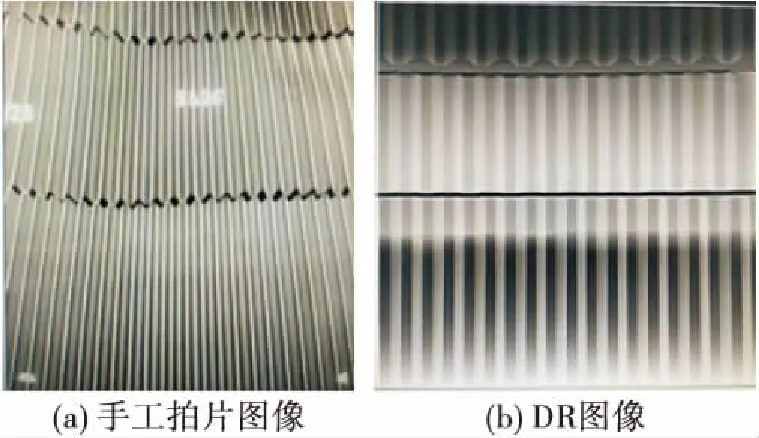

推力室身部型面为曲面,从理论上分析,检测分区数量越多,影像变形越小;采用常规X射线胶片照相手工拍片工艺时,为了兼顾检测效率与周期,分区数量受限,其影像变形比较明显;采用数字成像自动检测新工艺时,检测分区数量是手工拍片的5倍,其影像几乎看不出变形,如图6所示。

图6 两种检测工艺的图像对比Fig.6 Image comparison of two detection processes

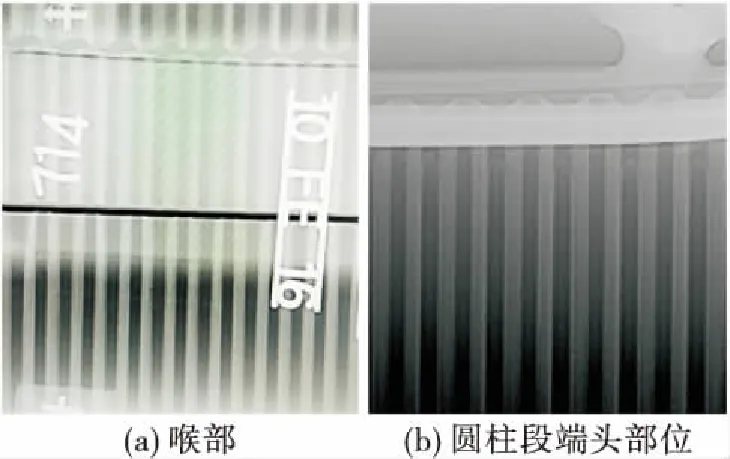

推力室钎焊身部存在3个典型的特征部位,分别为喉部、圆柱段端头、尾喷管搭板。

采用常规X射线胶片照相检测工艺时,喉部区域最大检测灵敏度仅能识别出像质计14号丝,仅能达到国军标规定的A级要求。改用新的检测工艺即X射线数字成像检测工艺,对于喉部同样位置,可以识别出像质计16号丝,如图7(a)所示,因此喉部检测灵敏度得到提高。实际生产过程中,打压鼓包的大部分产品是由于喉部未钎着造成的,因此提高喉部的检测灵敏度对于推力室钎焊身部的检测尤为重要。

对于圆柱段端头部位,常规X射线胶片照相检测工艺必须增加一次45°倾斜透视才能获得波纹板端头的结构影像,而改用射线数字成像检测工艺后直接通过图像窗宽窗位调节就可以使集液器下方的波纹板端头清晰可见,如图7(b)所示。

图7 不同部位DR图像Fig.7 DR image of the different parts

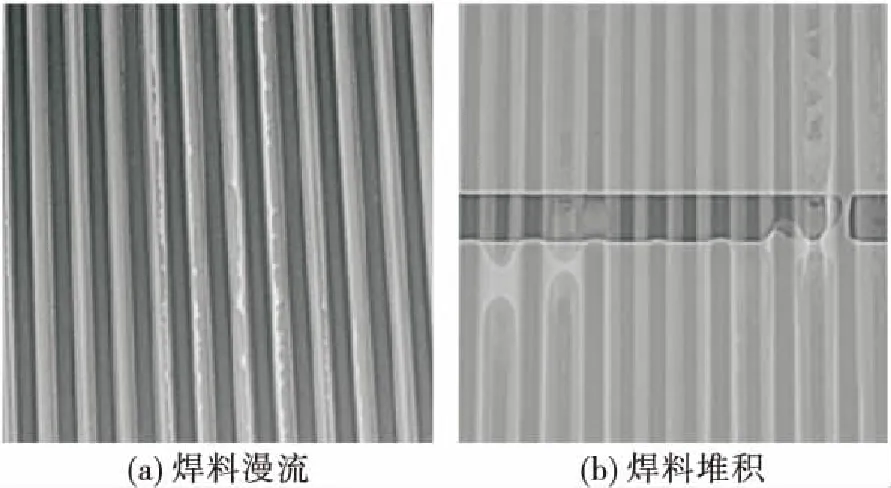

对于尾喷管搭板部位,在该部位经常可能出现焊料漫流或焊料堆积,常规X射线胶片照相检测工艺对于焊料的漫流状态、堆积厚度不能进行有效的评估,而采用X射线数字成像检测工艺后,很容易识别出焊料的堆积程度,如图8所示。

图8 尾喷管搭板部位DR图像Fig.8 DR image of strapping part of nozzle

5 结论

1)结合推力室钎焊身部X射线数字成像检测系统与数字射线检测工艺研究,能有效检出钎焊身部钎焊缝2 mm×1.5 mm未钎着缺陷和φ0.5 mm冷却通道堵塞,检测灵敏度能达到国军标A级要求,并且能清晰地识别出焊角、小平面以及钎焊料漫流状态,满足产品检测要求。

2)相比于胶片照相手工拍片,数字成像自动检测工艺直接省去了裁片、包片、洗片等多个繁杂环节,完成单台钎焊身部检测仅需3 h,检测效率同比提升300%,大幅缩短了产品检测周期,降低了人员劳动强度。

3)常规射线胶片照相手工拍片的各个环节均为人工手动操作,而数字成像检测工艺则通过固定程序控制实现自动化检测,因此在检测一致性与差错率方面明显优于手工拍片。