液氧煤油发动机步进电机测控仪设计与应用

魏京芳,刘 军,孙海智,胡向龙

(西安航天动力研究所,陕西 西安 710100)

0 引言

为提高CZ-5,CZ-6及CZ-7火箭运载能力、实现火箭飞行控制、弹道优化,要求液氧煤油发动机具有推力和混合比调节能力[1-2]。流量调节器、燃料节流阀分别是发动机推力调节和混合比调节的控制元件,均采用步进电机组件作为传动机构控制阀门转角[2-4]。

步进电机测控仪是对液氧煤油发动机流量调节器和燃料节流阀(以下分别简称“调节器”、“节流阀”)步进电机实施调节与控制,在发动机地面热试车过程实现推力和混合比调节的关键控制设备。在应用步进电机之前,液氧煤油发动机试车均为固定推力和固定混合比状态,工况变化和极限工况条件下的工作性能无法有效考核,为实现不同型号发动机试车过程的推力和混合比调节控制,并兼顾步进电机绕组、角度电位器阻值及绝缘性能测量,研制了基于集成一体化隔离技术的电机测控仪,完成从电机检测、调节组件试验、发动机装配、热试车到交付出厂的高精度测量和高可靠控制,提高了工作效率。设计中需重点解决长电缆、大驱动力矩下电机平稳控制以及试车同时基下双路电机独立调节和角度同步测量。

1 液氧煤油发动机流量调节控制原理

1.1 流量调节控制方案

液氧煤油发动机推力和混合比调节是分别通过设置在发生器燃料路的调节器和在推力室燃料主路的节流阀实现的[3-4]。目前采取的是“电液阀转级+步进电机调节”控制方案,发动机进入主级工作后,通过控制步进电机运转驱动齿轮轴改变调节器窗口面积或节流阀阀芯开度,实现流量调节。

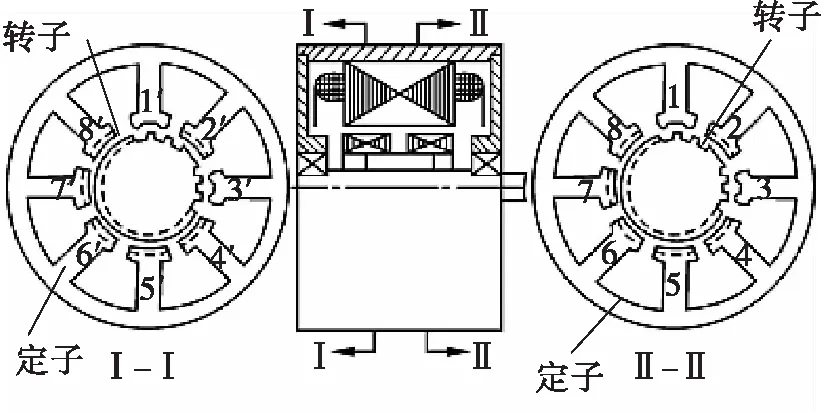

1.2 步进电机组件结构及工作原理

步进电机是将电脉冲控制信号转换为角位移的执行元件[5],主要由定子与转子构成,如图1所示。目前最常用的是混合式步进电机。当电流流过定子绕组时,产生的矢量磁场会带动转子旋转一定的角度[8],所以步进电机工作本质是靠励磁绕组产生的旋转合成磁场带动转子做同步运动[6]。这种步进电机不仅步距小、运行频率高,而且消耗功率小、出力大[7]。

图1 步进电机结构原理图Fig.1 Schematic diagram of stepper motor structure

调节器和节流阀采用结构相同的电机组件,由两相混合式步进电动机、谐波齿轮传动减速器、角度电位器、霍尔位置反馈装置、限位机构以及相关机械及连接部件等组成,原理如图2所示。

图2 步进电机组件工作原理框图 Fig.2 Schematic diagram of working principle of a stepper motor

控制电路给电机绕组施加控制驱动信号,电机转子开始旋转,并将转矩传递给减速器,减速器输出轴上将得到较低转速、较大转矩的输出;同时与减速器同轴安装的电位器实时指示转轴的运转位置,霍尔传感器给出电限位信号,以防止输出轴超范围工作。

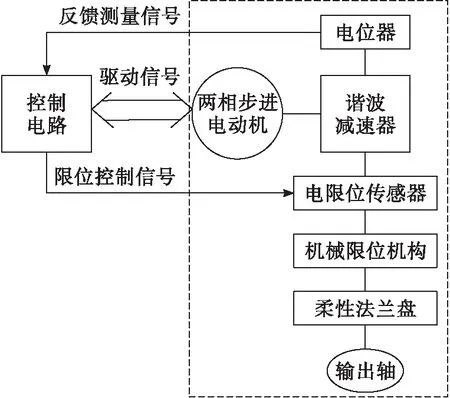

1.3 步进电机驱动控制原理

电机测控仪工作时,处理机给步进电机驱动器发送CP脉冲信号,经光电耦合器、环形分配器、功率放大电路,根据电机状态转换要求按顺序产生各相导通和截止信号,实现绕组电流的控制[6,9],根据电压脉冲的分配方式,步进电机各相绕组电流轮流切换,处理机每发一个有效脉冲,步进电机就旋转一个步距角,当供给连续脉冲时,电机将实现连续转动[5,9-10]。

电机的启停和转速高低取决于脉冲信号的脉冲数、方向和控制频率[11]。测控仪采用8254定时中断方式实现脉冲信号的变频和发送,保证电机运转实时性和变速控制要求;脉宽调制式(PWM)斩波恒流细分驱动电路使绕组的矩形电流波供电改为阶梯形,可提高电机运转精度和最大起动转矩,有效改善低频起动的矩频特性[11-12]。正弦细分驱动、PWM斩波控制和升降频技术是实现电机精准稳定控制的关键,工作原理如图3所示。电机工作方式为两相八拍,额定工作频率3.2 kHz。

图3 步进电机驱动控制原理框图Fig.3 Principle of steppermotor drive control

2 电机测控仪系统设计

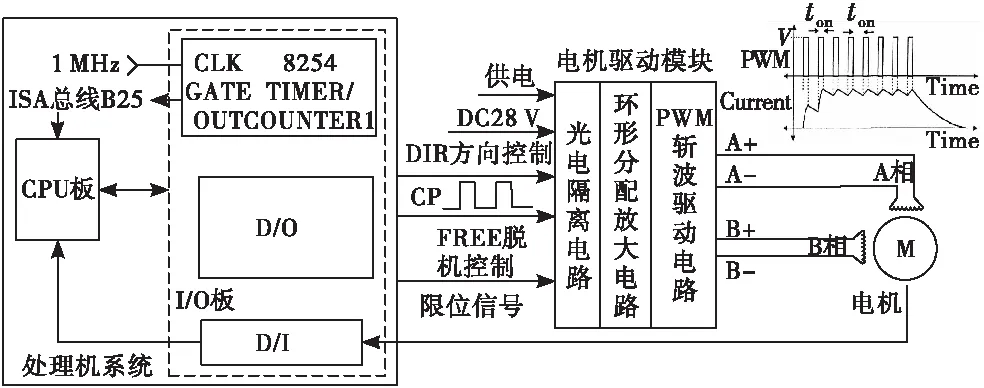

2.1 总体设计方案

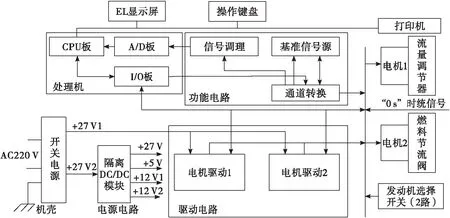

电机测控仪采用集成一体化隔离技术,具备测量、控制、试车多项功能,在完成不同型号发动机试车过程控制的同时,兼顾发动机生产试验过程电机运转控制和性能测试。系统总体分为测量和控制相互隔离的两部分,包括处理机系统、功能电路、电机驱动模块、电源、接口及显示屏、键盘等[13]。测控仪系统组成如图4所示。

2.1.1 硬件设计

处理机系统包含CPU板、A/D板、I/O板、显示卡等,主要进行任务调度,完成发动机状态选择、电机测量、运转控制,数据处理和显示;电机测量部分包括基准源、通道转换、信号调理电路以及电机限位信号、试车时统信号检测电路等;控制部分包括两路电机驱动模块,分别接收I/O板发送的电机脉冲CP、方向DIR和脱机FREE信号并隔离后,经脉冲环形分配、功率放大电路驱动两路电机运转;发动机状态选择经SPDT开关、光耦隔离电路通过软硬件联动判读完成,自动进行电机驱动电流的安全切换。

图4 电机测控仪系统组成框图Fig.4 Schematic of the motor measurement and control system

电源、驱动电路、测量电路及信号检测电路均采用隔离技术,实现了测控仪内部电路之间,及与发动机系统、试车台的电气隔离,同时避免大电流信号干扰和信号串扰,确保电机测控的精度、稳定性和试车工作安全。

2.1.2 软件设计

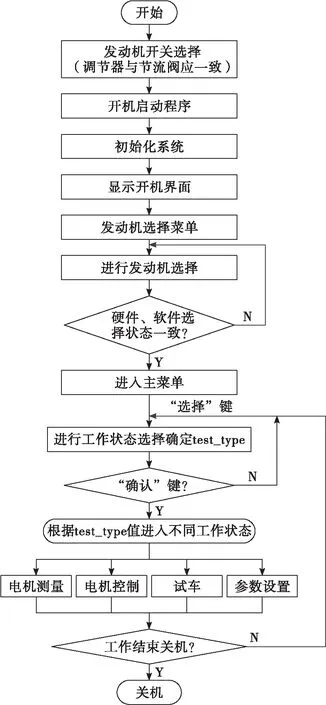

测控仪软件按功能设计为测量、控制、参数设置和试车4个模块。电机测量包括A/D采集、数据处理、存储显示等;电机控制包括定时器设置、电机变频中断服务程序、电限位信号检测等;参数设置包含试车参数、电机角度-阻值对应参数及循环测试参数的设置及校验;试车模块包括时统信号判读、双路电机变速控制中断服务程序、角度测量中断服务程序以及试车时间和角度显示、数据处理等。所有模块运行前均需判断发动机选择是否与硬件状态一致。测控仪主程序流程如图5所示。

图5 主程序流程框图Fig.5 Flow chart of the main program

2.2 设计实现

2.2.1 电机测量

电机测量应用于电机检测、调节组件液流试验、发动机装配、试车到交付出厂全过程。

2.2.1.1 电机绕组、电机角度测量

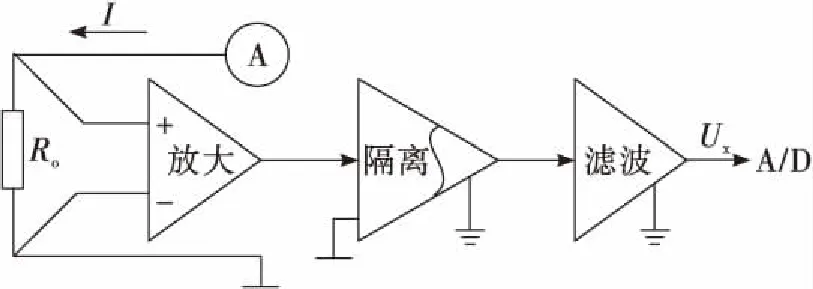

采用高精度恒流四线制技术,实现试车远距离(150 m)、宽范围信号的高精度测量,包括电机绕组(0~4 Ω)和电机角度(20 Ω~7 kΩ)阻值测量。

恒流四线制测量原理为:测控仪内部高精密恒流源产生的电流流经被测电阻,电阻上产生的电压直接进入测量放大电路进行调理,避免仪器内部线路差异及试车长电缆转接等环节带来的通道间测量误差。经实际检测,电机绕组小信号和电机角度宽范围信号测量准确度分别优于±0.5%F.S.,±0.2%F.S.。四线制测量原理如图6所示。

图6 恒流四线制电阻测量原理图 Fig.6 Constant current four limiting resistance measurement schematic

电机绕组恒流源设计为40 mA,电机角度恒流源为73 μA,采集得到的电机角度阻值将通过预置的参数换算为电机绝对位置和运转相对角度。

2.2.1.2 电机绝缘测量

采用高压分压法,实现调节器与节流阀电机内部和电缆各接点间及与壳体的绝缘性能测量,根据应用需要设计两路高压源,分别由DC 500 V和DC 30 V高压模块隔离输出,保证设备测量系统安全,同时在电压输出端串接有保护电阻,避免因外界短路造成设备内部电路损坏。

软件设计中,利用定时中断启动AD采集,中断频率10 kHz,采用多点采集、去除奇异点再平均的滤波方式以提高稳态测量数据准确性。

2.2.2 电机控制

电机控制应用于各工作条件下的电机动作检查,实现电机以任意角度精确调节或大范围循环运转。由于电机启动时要克服惯性负载和摩擦负载,若启动频率高于电机正常空载启动频率,转子速度跟不上定子磁场旋转的速度,会产生失步或堵转[14]。为有效解决步进电机快速启停或频率突变时易失步、堵转、过冲及低频振动问题[8],保证电机在空载、满载及试车长距离下的可靠运转,设计了采用PWM斩波控制的细分驱动电路和基于定时器变频中断的电机变速调节控制算法。

2.2.2.1 PWM斩波恒流细分驱动

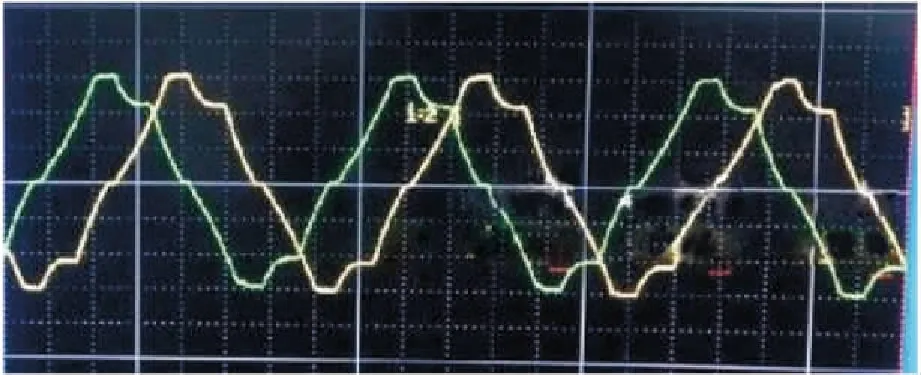

步进电机的细分控制主要通过对电机励磁绕组电流的控制,将其近似为N级阶梯波,细分成N个步距角[15],使电机内部为均匀的圆形旋转磁场,从而改善电机运行性能[9,16];PWM斩波恒流驱动是通过开关管导通和关闭来控制绕组的充放电,实现绕组电流的精确控制[17-18]。测控仪采用了斯达特公司的成熟驱动器SH-2H057M,设置为2细分,可使减速器后电机步距角精确到0.003°;通过接收处理机发来的脉冲CP、方向DIR以及脱机FREE信号,即可灵活控制电机运转和启停。电机工作相序为A-AB-B-BA′-A′-A′B′-B′A-A,A、B相电流实测波形如图7所示。

图7 电机两相八拍工作电流波形Fig.7 Two-phase eight-shot working current waveform

2.2.2.2 电机变频中断控制

电机变频控制,是利用系统中断IRQ2,在中断服务程序中进行脉冲的频率设置和信号发送。采用多阶梯、不等步距控制方法,控制电机从800 Hz起步,逐步升至3 200 Hz额定频率,降速段采用了与升速段相同的逆序控制方式。电机升、降速过程分别经过20个频率段,每个频率段运行步数为40步,每一步各包含1拍高、低电平,每发1拍有效脉冲电机运转0.003°。其中每段频率间隔不同,设定原则是在低频段变频间隔大,保证电机平稳起步后的快速调节;高频段逐步缩小间隔频率,保证电机高速状态平稳运行且不失步。电机运行频率的阶梯变化则通过在中断服务程序中改变定时器定时常数实现,中断频率最高6.4 kHz,最低1.6 kHz。

2.2.3 试车控制

试车程序基于“0 s”时统信号触发启动,按发动机推力和混合比时序变化要求,完成调节器和节流阀双路电机实时独立调节和角度同步测量。

2.2.3.1 双路电机同时基变速控制

与单电机运转控制要求不同,试车过程电机控制策略有所变化:

1)根据所选择发动机型号,自动匹配电机起始频率、额定频率及运行频率段,在同时基下按序执行双路电机的升速、降速及高速平稳段的运行控制;

2)电机运行过程定时器定时频率提前设定不变,通过在中断服务程序中按序改变步进脉冲数实现升降速各阶梯段运行频率的变化,每一脉冲组对应电机运行的一个频率点,共经历9个频率段,每个频率段连续运行96步,可保证电机运转平稳、避免失步;

3)升降速段每一步脉冲单元中1拍为低电平,其余为不同拍数的高电平,以确定电机运行频率。如发送1拍低电平、连续3拍高电平,可保证3.2 kHz的最高运行频率;发送1拍低电平、14拍高电平,可确定915 Hz的最低起动频率。采用这种发送方式,试车中断频率最高12.8 kHz。

2.2.3.2 角度同步采集

与电机稳态信号测量不同,试车全程以不小于5点/s的采集速率同时完成两台电机角度的实时测量,但角度阻值的实时采集任务不能影响、打断电机控制任务,为此采用多级中断嵌套设计方法,根据任务设置中断优先级,双路电机试车中断程序为最高优先级IRQ2,角度采集中断设为低优先级IRQ8,并将其嵌套于12.8 kHz定时中断IRQ2中,在不影响控制脉冲发送、不增加系统复杂度情况下利用了处理器18.2 Hz系统时钟,来同步完成2台电机角度阻值测量。试车每台电机角度阻值的实际采集点数约9点/s,满足系统要求。

3 试验验证

3.1 电机驱动控制性能测试

电机加载30 N·m负载力矩,对电机运转过程CP脉冲信号和A、B相电流同时进行监测,实测波形如图8所示,电机电流峰值3.6 A,满足要求。

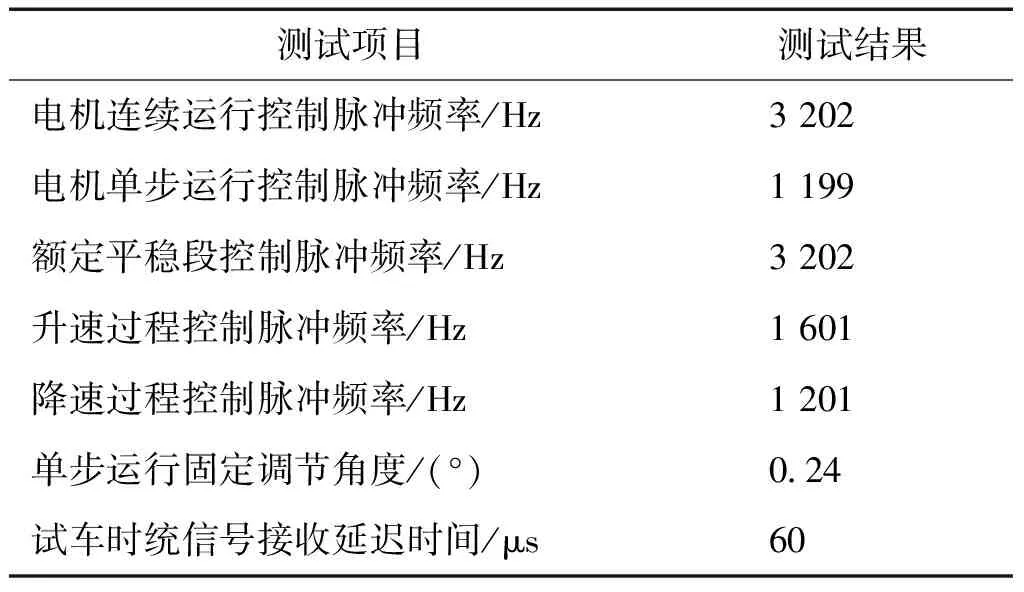

对测控仪控制脉冲输出频率、时统信号接收延时等指标进行测试,结果如表1所示。

表1 电机测控仪控制性能测试

对电机组件在150 m长电缆下的空载、30 N·m带载试验表明:PWM斩波驱动细分技术实现了电机相电流的精确控制;多阶梯、不等步距变频控制方法确保了电机快速启停和大驱动力矩下运转平稳性能,频率控制偏差不大于±2 Hz,最小控制角度不大于0.25°,试车时统信号接收延迟时间小于100 μs,满足要求。

3.2 试车控制

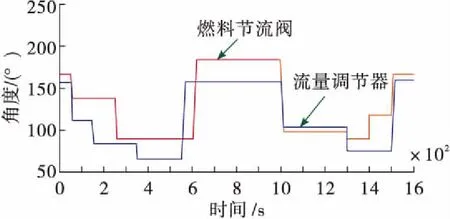

电机测控仪分别对1 200 kN和180 kN液氧煤油发动机实施了推力和混合比调节控制,试车过程调节器、节流阀实际运转角度、运行时间满足试车任务要求,角度控制精度小于±0.25°。

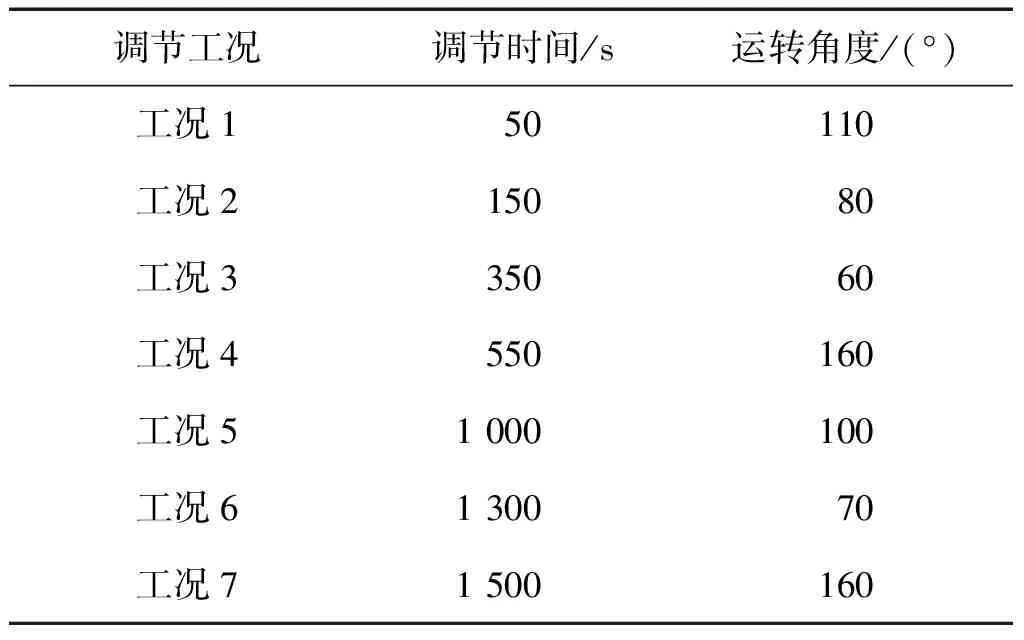

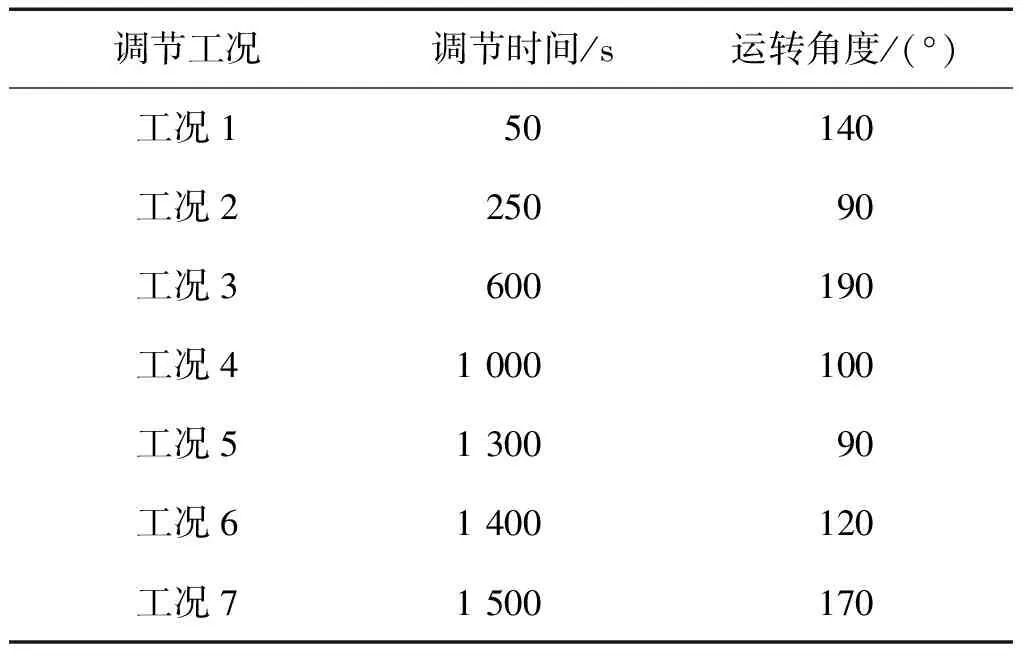

其中1 600 s时长的试车,对控制的实时性、安全性和测量数据有效性、软件可靠性的考核最为严酷,需要提前进行试车工况测试验证。1 600 s同时基下推力和混合比双调节、多级变工况模拟试车要求如表2和表3所示,其中流量调节器和燃料节流阀的初始角度分别为160°,170°。图9为测试过程以9.1点/s采集的双路电机角度变化曲线,与时序设置一致,角度调节精度满足要求。

表2 1 600 s模拟试车流量调节器控制要求

Tab.2 Control requirements of flow regulators in 1 600 s simulated test

调节工况调节时间/s运转角度/(°)工况150110工况215080工况335060工况4550160工况51 000100工况61 30070工况71 500160

表3 1 600 s模拟试车燃料节流阀控制要求

Tab.3 Control requirements of fuel throttle valve in 1 600 s simulated test

调节工况调节时间/s运转角度/(°)工况150140工况225090工况3600190工况41 000100工况51 30090工况61 400120工况71 500170

图9 180 kN液氧煤油发动机1 600 s试车工况调节曲线 Fig.9 Regulating curve of working condition of 180 kN LOX engine during hot test of 1 600 s

4 结论

本文设计了一种液氧煤油发动机步进电机测控仪,并投入应用,满足了发动机装配及试车的电机测控要求,包括:

1)采用定时器变频中断、PWM斩波细分和多阶梯不等步距变速控制技术实现电机快速启停、变速调节和运动控制,中断频率可达6.4 kHz、角度控制精度小于±0.25°。

2)同时基变速控制和同步测量技术,实现试车双路电机实时独立调节和对不同发动机调节速率的自适应,定时中断频率最高12.8 kHz,电机控制频率偏差小于±2 Hz。

3)采用多级中断嵌套设计,在最小占用处理机系统资源下实现双路电机控制过程的角度同步采集,采集速率约9点/s。