船舶燃油驳运泵故障分析

毕国华 王家支 唐传安 曲秀萍 路 通

(大连船舶重工集团设计研究院有限公司 大连116000)

引 言

船用燃油具有密度大、粘度高、成分复杂等特点,输送过程中需要进行预加热处理,设计中常选用螺杆泵作为燃油驳运泵。文中案例为一台双螺杆泵,属于回转式容积泵,主要由泵体、螺杆、轴承等部件构成。设备运转时,主、从动螺杆相互啮合,同泵体或衬套之间形成多个容积一定的封闭腔室,随螺杆转动这些封闭腔室将沿螺杆轴向平行移动,进而使其中的介质得以传送[1]。螺杆泵具备良好的自吸能力,并且在驳运流体时,震动噪声小、液体流动连续平稳无脉动,故被广泛应用于石油化工、船舶和食品等领域。[2-3]

1 故障描述

某船试航过程中,根据无人机舱实验要求,需启动一台燃油驳运泵进行驳油作业。按照操作要求,在作业前,先后对驳运泵进行同轴度校核、吸入滤器清理、泵内气体空气清除等操作,随后启动该泵;运转约30 min后,燃油驳运泵管路出口出现压力降低、流量减少的异常现象,经逐一排查和拆卸检验,发现由于泵轴套抱死而导致无法正常运转。

经查阅设备说明书确认该泵为立式、双螺杆、机械密封型泵,适用于2~1 000 cSt燃油。该泵主要性能参数见表1。

表1 双螺杆泵性能参数

2 故障分析

2.1 故障原因分析

若介质中存在的硬性物质进入泵体内,易发生物质的研磨、结焦等,导致泵轴不能正常运转;同时,由于各种原因引起的振动也将会导致摩擦迅速增大,温度急剧升高,进而导致泵轴抱死。

一般情况下,可能引发螺杆泵工作异常的原因主要包括以下几点[2-4]:

(1)螺杆泵所输送的介质状态超出泵本身工作的要求范围(如粘度、密度等),当粘度过高甚至超出工况规定时,必将增大流体输送的阻力,并可能导致汽蚀发生,引发泵体的震动和噪声。

(2)管路和流体液位的布置不满足螺杆泵的必须汽蚀余量要求,在流体的输送过程中,泵内液体发生汽蚀,造成振动和噪声。

(3)泵和电机组的安装过程中,泵轴的同轴度不符合安装要求,在泵轴的高速运转下产生大幅度振动。

(4)由于管路漏气、流体断料及首次运转时排气不足等,导致运转中发生干摩擦,造成振动和螺杆泵的损害。

(5)滤器的过滤作用失效,导致流体中混入各种杂质,在泵体内被研磨、结焦,破坏泵体内的润滑,使螺杆被卡死。

(6)滤器堵塞等原因导致的流通面积过小,一般情况下滤网流通面积要大于吸管的横截面积,对于粘度较大的介质,滤网流通面积的大小需要进一步放大至合适比例。当滤网面积过小时,也会引起泵体剧烈震动。

(7)由于管线布置或其他原因,使泵的工作压力超出“击穿”压力,造成泵的工作环境恶化,容积效率下降,流量减少。

(8)实际工作状态不满足泵的必需汽蚀余量要求,运转中泵内达到对应汽化压力,产生的气泡随介质流动发生汽蚀溃灭,造成泵内高频冲击破坏,并引起噪声和振动,最终导致泵工作异常。

2.2 故障排查

经检查,管路内的燃油质量符合相关标准,其温度、粘度等均满足驳运泵的工作要求,因此可排除流体介质方面的问题。

通常情况下,螺杆泵在一定的工作压力范围内,具有可观的排量效率和相对稳定的容积效率,其流量主要由其转速确定,受管路系统压力的影响较小;但当工作压力超过一定数值后,容积效率随压力增大而急剧降低,随之流量降低[5]。

为分析整个驳运系统布置的合理性,采用AFT软件对管路特性进行仿真分析。其中沿程阻力和节点间的压力变化可通过以下方程描述[6-7]:

式中:λ为沿程阻力系数;l为管路长度,m;d为管路直径,m;v为流速,m/s;g为重力加速度,m/s2;P1、P2为前后两点压强,Pa;ρ为流体密度,kg/m3;v1、v2为对应流速,m/s;h1、h2为两点所处高度,m。

图1 驳运管路设计三维模型

图2 驳运管路仿真建模

根据系统原理图设计,结合泵、管路、油柜及管路中附件等相对位置的实际布置,在AFT Fathom中建立对应的仿真模型,其中油柜、弯头、三通、阀件及异径接头等部件的参数,通过查询实际设计确定;对于系统中的滤器,则根据轮机设计手册的经验值,采用模型中的通用构件表达对系统管路特性的影响。最终以故障发生时的运转系统为基准,进行数值计算分析,计算得出设计工况下的管路特性曲线如图3所示。

图3 驳运系统管路特性曲线

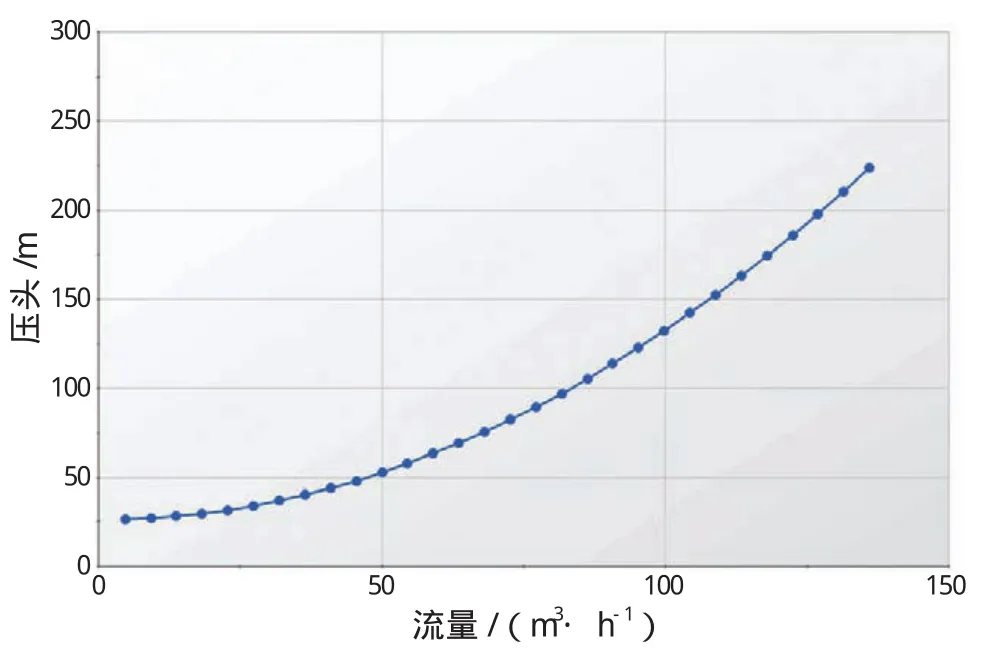

图4 泵的工作特性曲线

经查阅设备说明书,获得泵的工作特性曲线。下页图4中数据显示,在0~16 bar(0.16 MPa)的压差范围内,泵均处于“硬特性区”内,随压力变化流量保持相对稳定。结合AFT仿真计算的管路特性曲线可知,驳运系统的设计工况完全在泵的正常工作负荷内。

此外,在驳运作业之前,对泵轴进行了同轴度校核和充分排气操作,同时经核查,进口管路无泄漏,驳运过程中油柜始终具备充足的存油,由此可确定故障发生前后泵体内密封良好,无空气进入。随后对螺杆泵进行拆卸检验,发现吸入滤器结构完整、滤网清洁无堵塞现象。

为确认滤器流通面积和吸入管路面积的相对比例,查阅对应说明书,具体尺寸参数如图5所示。

图5 滤器结构及尺寸

由图可见:燃油自滤器吸口进入,经由滤器上压盖的间隙流入滤网,经过滤网过滤后由出口排出。图5中滤器上压盖的流通面积明显较小,根据图中的尺寸进行计算,上压盖的流通面积约为0.014 8 m2,而滤器进出口法兰处管径为DN150,其流通面积约为0.017 8 m2。通常情况下,上压盖流通面积应为管线的3倍以上,显然,该滤器上压盖流通面积过小,不符合正常工况要求,由此可推测该因素是引起燃油泵故障的主要隐患。

2.3 故障处理

根据故障排查结果可知,管路中所选用滤器的内部介质流通面积小于吸入管线的横截面积,同时该螺杆泵的驳运介质为船用燃油,具有密度大、粘度高的特征,这种情况下将很可能造成泵体震动,且随运转时间增加,螺杆泵工作状态逐步恶化,进而引发一系列故障。针对故障排查所得结果,结合燃油泵的具体设计参数,选择对应尺寸合适的滤器。更换后的滤器结构尺寸如图6所示,此时滤器上压盖的流通面积约为0.068 6 m2,滤器进出口流通面积为0.017 8 m2,两者比例为3.853 9 ∶ 1。重新装配管路各附件并启动运转,持续观察整个燃油系统的工作状态,监测期间燃油泵保持正常运行,燃油系统无异常现象。

图6 新滤器结构及尺寸

3 结 语

适用的驳运介质和正确的操作维护方法是确保泵正常运转的前提条件。对于管线布置复杂的系统,其中阀件、弯头、节流孔板、高度差及管径变化等多方面因素,都会给管路系统特性带来一定影响,由此造成的变化通常难以根据经验准确判断。为验证管路系统布置的合理性,采用建模仿真是必要的检验手段。在故障分析的过程中,拆卸检验的对象不仅是单一故障发生设备,必要时,管路中的主要附件需逐个检验,并结合设备说明书进行故障排查。故障处理完毕后,再次启动系统运转时,需保持一定时间的全面监测,并准备采用相关的应急方案,以防止突发状况造成的损害,确保系统运行的安全性和可靠性。