半潜起重拆解平台人员安全分析

周喜宁 周晓洁 陈伶翔

(1.招商局重工(江苏)有限公司 南通226100;2.上海振华重工(集团)股份有限公司 上海200125)

引 言

自1960年来,全球共建造7 000多座海上石油生产设施,根据国际咨询公司IHS(Information Handling Services)报告,预计未来5年内将有600多个海上油气设施拆除项目,半潜起重拆解居住平台的需求将迎来高峰[1]。半潜起重拆解平台本身是一个复杂的系统,人员居住较多,一旦发生意外(如:舱室起火、吊物坠落、平台失稳、结构失效、相邻建筑物爆炸等)将会严重影响平台上的人员生命安全。若无法及时将平台人员疏散至临时避难所或安全集合站并引导他们安全撤离,会对人员生命财产造成巨大损失[2]。因此,对拆解平台的安全设施以及人员安全进行分析非常必要。

1 逃生路线安全分析

1.1 重大事故分析

拆解平台在运行过程中可能会发生平台失火、失稳、结构失效、直升机坠落、吊物坠落等重大事故,在分析拆解平台人员安全之前,需对这些事故发生的位置以及产生的影响进行分析,以便更好地评估并制定平台逃生撤离方案。[3]

1.1.1 火灾

平台上最可能发生的事故便是火灾。平台本身潜在的火灾发生部位为以下几个位置:机舱、生活区、直升机燃油系统、驾驶室、中控室、仪表室、浮箱泵房及推进器间等。相邻结构发生火灾、爆炸时,有毒有害气体也会威胁平台人员的安全。表1是不同位置火灾产生的影响分析。

表1 不同位置火灾产生的影响分析

1.1.2 失稳

极端恶劣环境、压载水系统失效、结构失效以及其他船舶的撞击都会导致拆解平台失去稳性。人员可以通过救生艇或者救生筏及时撤离逃生,如果撤离不及时,平台横倾或者纵倾很大,会导致救生艇或者救生筏不能下放,而引起人员伤亡。

1.1.3 结构失效

拆解平台的结构是经过校核验证的,失效的可能性很低。但是若设计、建造、安装、操作时出现人为失误而导致平台结构失效,这种情况下,人员的第一选择是去临时避难所集结或者通过直升机撤离;当平台结构失效过快而无法挽回时,平台应急管理组需关闭平台,临时避难所里的人员可通过救生艇或救生筏撤离。

1.1.4 吊物坠落

平台在设计初期考虑到坠物带来的危害,对吊机工作区域进行设计,避免吊物坠落至驾驶室、上层建筑、浮箱以及立柱等关键区域。如果吊物直接坠落至上船体主甲板货物区,人员仍旧可以通过两侧救生艇平台逃生,对逃生和疏散的影响很小。

1.1.5 有毒有害气体泄漏

拆解平台本身不产生有毒气体,有毒气体主要来源于拆解模块。当有毒气体警报响起,人员需快速撤离至临时避难所,避免暴露在有毒气体中。

相邻结构物发生有毒有害气体泄漏(如碳氢气体),拆解平台如在有毒气体下风口,则需要现场评估分析,判断是否需要重新定位,进而重新采用舷梯连接相邻结构物。

1.1.6 与其他船碰撞

平台供应船或过往船只与平台发生碰撞,如果碰撞影响较大,会使平台急速倾斜,人员来不及撤离,最终导致人员伤亡。

1.1.7 重要系统失效

拆解平台重要系统(如定位系统)发生故障时,如果平台丧失定位能力,为保证人员安全,需通过救生艇进行撤离。

1.2 逃生时间计算

1.2.1 逃生速度

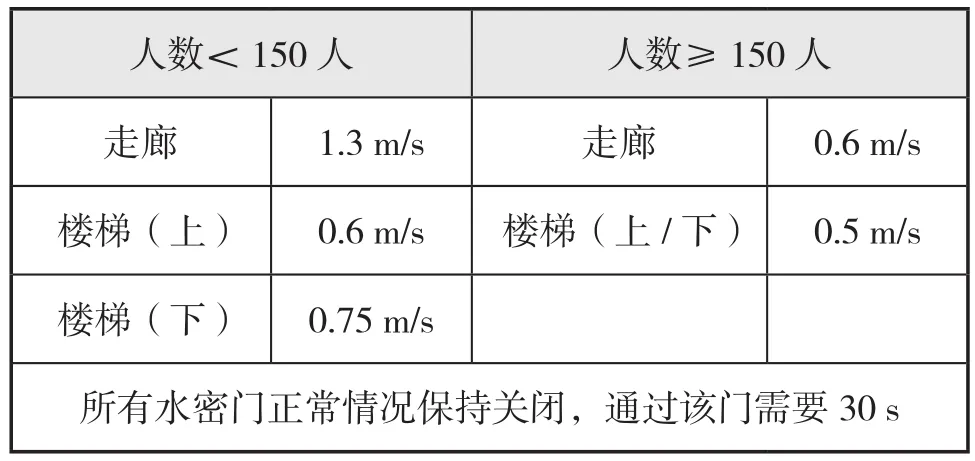

依据新客船和现有客船撤离分析指南规定,逃生人数≥150人或者<150人时,根据通道拥挤程度,人员在走廊和上下楼梯的流速如表2所示。[4-5]

1.2.2 逃生时间计算

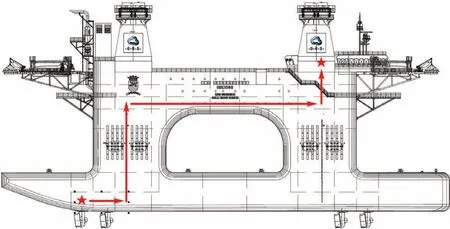

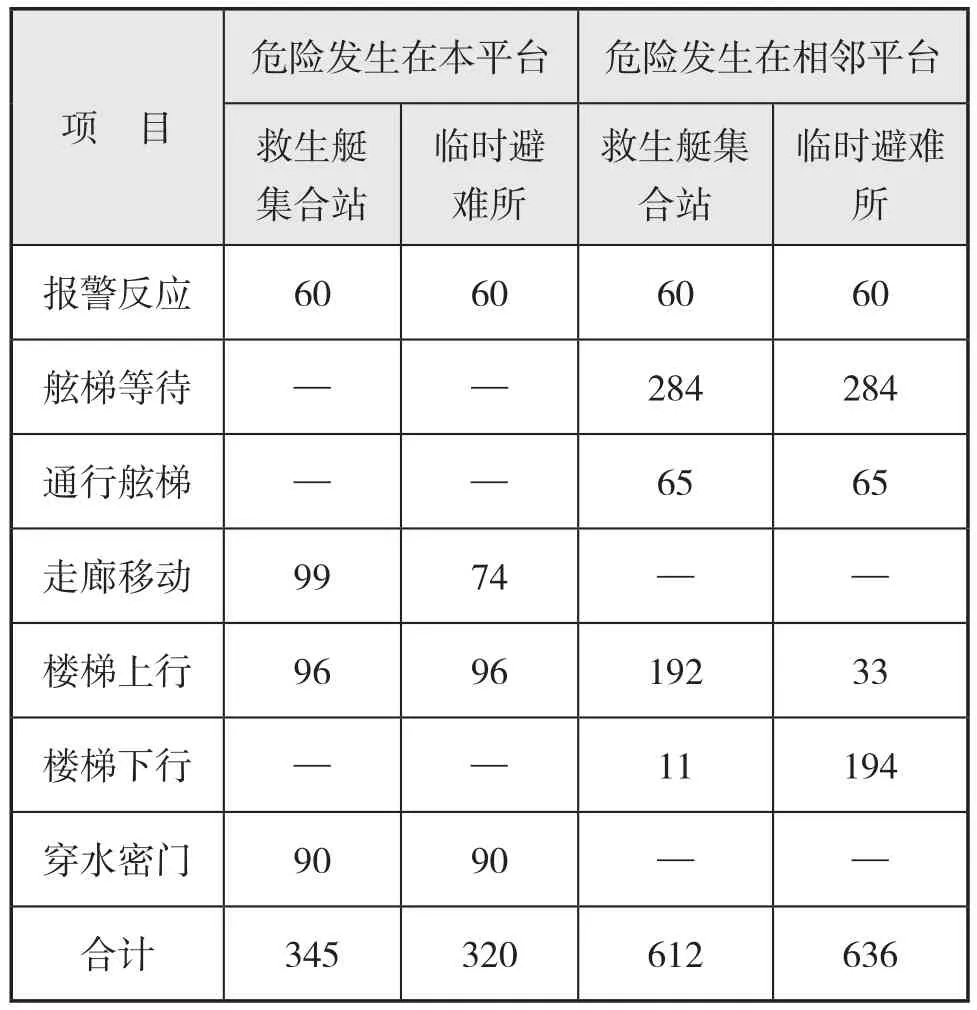

如果危险发生在本平台,人员需要经过逃生通道逃离至临时避难所或救生艇集合站。浮箱中推进器舱距离集合站最远,计算人员由推进器间撤离至集合站的时间为本平台的最长撤离时间。假设8层甲板4号推进器间为逃生起始点,主甲板救生艇集合站或者临时避难所为逃生终点。当发生危险时,平台发出警报,人员听到警报,反应60 s后进行逃生;之后从8层甲板#4推进器间逃生,需进行水平、楼梯上行、穿过水密门等动作,最终到达救生艇集合站或者临时避难所。具体逃生路线如图1和图2所示。

表2 人员行走速度

图1 逃生至救生艇集合站

图2 逃生至应急避难所

如果危险发生在相邻建筑物,本平台设计最大居住人数为750人,按照日夜班轮岗,相邻建筑物最大人数为设计最大居住人数的一半。平台舷梯宽1.2 m,长39 m。依据规范MSC_CIR_1238规定[4],初始密度为2人/m,初始流量为1.25人/(m·s),正常逃生流量为1.32人/(m·s)。经计算,逃生时,舷梯最后一人所需等待时间为284 s,然后通过舷梯、走廊、楼梯逃向救生艇集合站或临时避难所,具体计算时间见表3。

1.3 逃生路线分析

本平台共有10层甲板,应对每层甲板的逃生路线进行分析,以确保整个平台的逃生满足要求。其中上船体有4层甲板,主甲板由机修间、应急发电机间、储存间、医务室、接待室、更衣室、办公室、蓄电池间、驾驶楼等房间组成,且所有房间均有两个相互远离的出口至主甲板逃生通道,主甲板上工作人员可通过主甲板逃生通道撤离至艏艉救生艇集合站。当发生气体泄漏警报时,人员也可以撤离至临时避难所。本平台主甲板逃生路线宽度大于1.2 m,楼梯宽度大于1.3 m,符合逃生要求。主甲板逃生路线见图3。

表3 逃生时间计算 s

图3 主甲板逃生路线

1层甲板和2层甲板主要由居住区、办公室、会议室、更衣室、洗衣房、厨房、杂物间、机舱、低/高压配电间,以及系泊绞车间和空调房组成。每层甲板的4个角分别有1个梯道,其中艉部两梯道连通1~3甲板,人员可以使用该通道直接由3甲板穿过2甲板和1甲板而到达主甲板;艏部的2台梯道则需穿过1甲板以后,通过主甲板以上生活楼才能逃生至救生艇集合站。为防止拥挤,1层和2层甲板内部走廊宽度设计大于1.2 m,且该位置楼梯需满足生活区和机械处所人员共同逃生要求。楼梯宽度大于1.3 m,由生活区逃向梯道处的门为逃生关键位置(见图4)。为满足逃生要求,此位置采用宽度为1.1 m的双开门。

3层甲板由居住区、机舱、交换器间、机械间和空调间组成,每个机舱都有两个相互远离的出口,人员可以穿过其中一个出口直接通到走廊,或者通过另外一个出口进入相邻机舱,最后通过相邻机舱进入走廊进行逃生。

图4 1-3层甲板逃生关键点

图5 机舱逃生路线

上船体距基线30 m处双层底主要是电缆管系通道,除检测以外没有工作人员,无需考虑逃生;立柱有4层甲板,每层甲板仅有1条逃生通道。依据船级社要求,在步行距离不大于5 m的情况下,只需设置1条逃生通道,因此立柱中仅设1条逃生通道满足规范要求。[6]

浮箱主要由推进器间、泵房和电工间构成,推进器间位于8层甲板,有两条逃生路线:主逃生路线是通过斜梯穿过7层甲板,然后向上逃生至立柱中,穿过立柱逃往上船体;次要逃生通道直接从推进器间的逃生井攀爬直梯至主甲板,均符合规范要求。

图6 推进器间逃生路线

综上所述,本平台每层甲板的逃生路线均满足规范要求。当意外发生时,能够保证人员通过逃生路线撤离,确保平台人员安全。

2 临时避难所安全分析

2.1 临时避难所要求

临时避难所是平台发生火灾、爆炸等危险事故后,平台人员等待危险事故处理期间所待的一个免受自身伤害的处所。该处所需要提供充足的氧气,隔热、防冲击,防止有毒、有害气体进入等功能。本平台的临时避难所设置在1层甲板首部和驾驶室内,总面积约436 m2。按照平台设计人数750人计算,人均面积超过0.35 m2,符合国际海事组织要求。

依据计算:事故发生报警后,船上不同位置的人员逃生至临时避难所,所需时间最多为14 min,在避难所中等待平台应急管理组会对事故进行评估、判断是否需要关闭平台约15 min,因此临时避难所续航时间至少为30 min。下文将对临时避难所中氧气(O2)、二氧化碳(CO2)、一氧化碳(CO)、硫化氢(H2S)等气体的浓度进行分析,从而证明当前临时避难所满足安全要求。

2.2 气体浓度标准

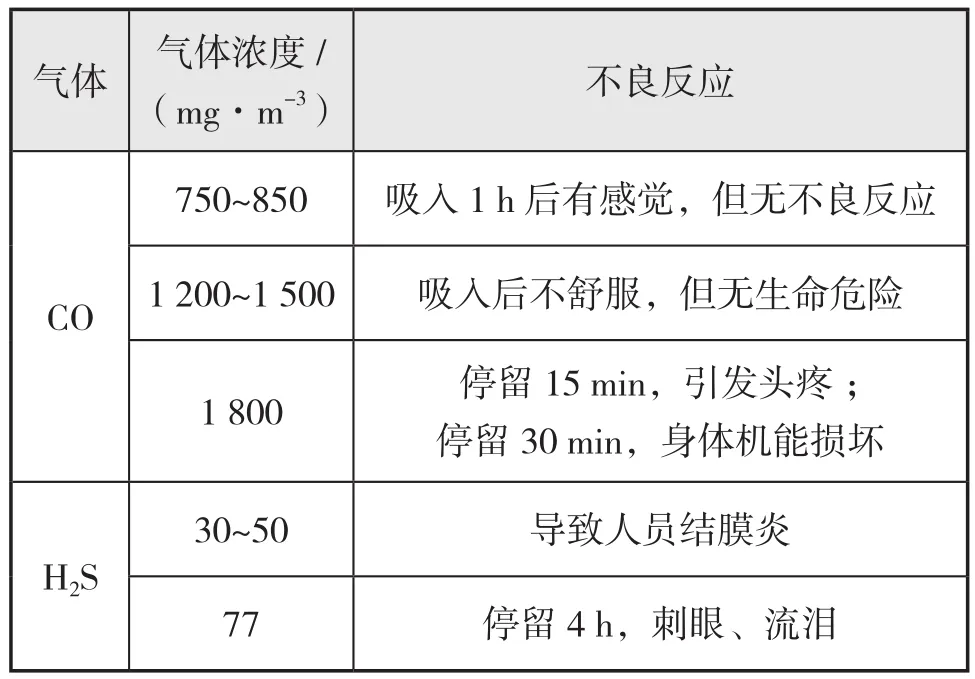

临时避难所空气中各气体成分应该保持在正常水平。当各气体成分变化时,会影响人员舒适性,甚至会危害到人员的安全,因此有必要对空气中气体进行分析,以保证平台人员的安全。表4和表5是空气中不同浓度气体对人体产生的危害。[7]

表4 不同气体浓度对人员的伤害

表5 有毒气体浓度对人员的伤害

2.3 气体浓度计算及安全分析

临时避难所通风系统安装有危险气体检测装置。当检测到危险气体时,会自动关闭风闸,防止吸入有毒有害气体;当通风系统关闭时,临时避难所不与外界进行气体交换。如果要保证临时避难所中人员的安全,则需要有足够的氧气,且有害气体的浓度不能超过表5的要求。

(1)临时避难所总体积为6 976 m3,按照保守估计,里面70%的空间可自由活动(约4 883 m3)。根据热环境人机工程学规定,人员在较轻的工作负荷下,呼吸速率为25 L/min,氧气消耗速率为4.5%v/v。根据统计,每人每分钟需消耗1.125 L氧气[7],按照平台最大停留人员750人计算,将氧气浓度从21%降低到17%约需232 min,超过临时避难所30 min的标准,满足安全要求。同理,经过计算,CO2浓度上升5%所需的时间为289 min,也满足要求。

(2)临时避难所危险气体传感器检测到危险气体后,会自动关闭分闸。依据设备资料,关闭风闸时间约为5 s,在此期间CO会通过进风系统进入避难所,与人体血液中的血红蛋白结合,形成一氧化碳血红蛋白(COHb)。当人体血液中COHb浓度达到15%时,人会产生头疼、呼吸困难等症状,损害人体健康。人体血液中COHb浓度采用下述公式计算[8]:

式中:CO为CO的浓度,mg/m3;BR为人体呼吸速率,平均4.17×10-4m3/s;t为停留时间,s。

临时避难所中CO的浓度与释放源的释放速度和气体浓度有关,一般情况下CO的释放速度为15 kg/s,最大释放速度是50 kg/s。依据研究表明,释放源为燃气喷射火灾时,CO浓度典型值为0.04%;释放源为通风良好的液池火灾时,CO浓度典型值为0.08%。本文采用较保守的0.1%进行分析[9]。在风闸关闭时间为5 s的情况下,采用连续搅拌反应器系统(CSTR)模型计算临时避难所CO的浓度,得到在血液中COHb浓度达到15%时的所需时间,见表6。

表6 血液COHb达到15%时的所需时间计算

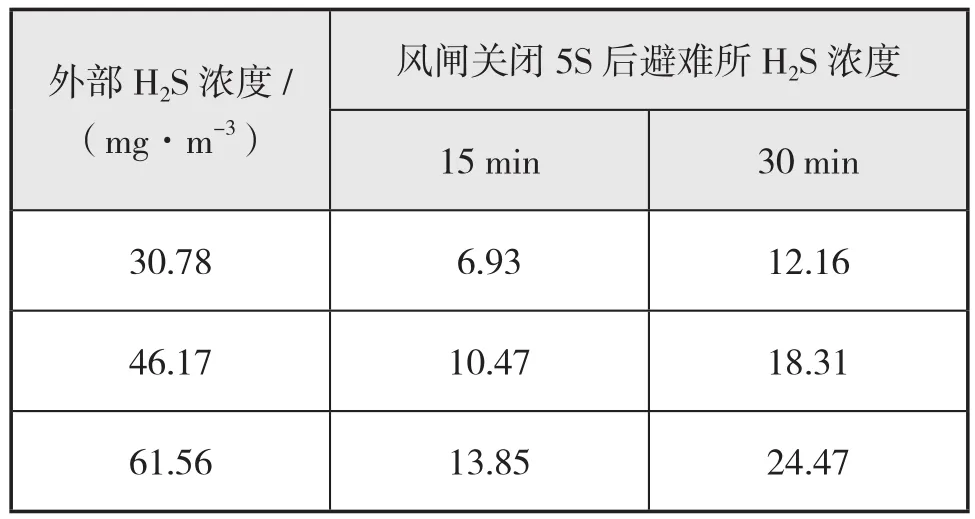

(3) 空气中H2S的浓度与井喷和环境情况有很大影响,实际计算时需要通过仪器测量得到。在缺少有效信息的情况下,分别对H2S浓度为30.78 mg/m3、46.17 mg/m3以及 61.56 mg/m3进行分析。依据CSTR模型计算,在不同浓度下,15 min和30 min后临时避难所内H2S浓度见表7。

研究表明,人员暴露在H2S浓度为15.39 mg/m3的环境中15 min,便会受到伤害。如表7所示,外部H2S浓度超过61.56 mg/m3时,避难所中H2S的浓度可能超过安全界限。据统计,每年井喷发生的概率为1.21×10-4次,记录在挪威科技工业研究所(SINTEF)井喷数据库中的数据有451条[10],其中不到2%的记录注明含有H2S。由此可知,每年H2S的泄漏频率约2.42×10-6。可见,由H2S导致临时避难所中人员伤亡的概率很低,可以认为是安全的。另外当H2S泄漏时,拆解平台可重新定位,以免受H2S的泄漏影响。

表7 临时避难所H2S的浓度

3 结 语

本文首先分析了拆解平台可能发生的重大事故,并对事故导致的影响进行探讨;然后计算了逃生时间、分析了逃生路线,对逃生路线中的关键位置进行了一些修改;最后对临时避难所的持续能力和气体浓度进行分析计算。综合分析表明:本平台在发生事故时,人员安全可以得到保障,必要时人员可以安全撤离。希望本文的研究分析能为后续平台的设计和建造提供借鉴和技术积累。